|

Выбор и расчёт призматической шпонки

|

|

|

|

КОНСТРУИРОВАНИЕ ВАЛОВ

Для редукторов общего назначения рекомендуется выполнять простые по конструкции гладкие валы одинакового номинального диаметра по всей длине; для обеспечения требуемых посадок деталей соответствующие участки вала должны иметь предусмотренные отклонения. Но если места посадок отдалены от конца вала, то установка деталей затрудняется. Поэтому для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей валы выполняют ступенчатыми. Пример такой конструкции представлен на рис. 8.4. На участках вала, предназначенных для неподвижных посадок деталей, указывают отклонения размеров вала типа s6, u7, r6 и п6 со скосами для облегчения монтажа. Размеры скосов и фасок, мм (места и II), в зависимости от диаметра прилегающего участка вала, таковы:

d вала 15-30 30-45 45-70 70-100 100-150

с.. 1,5 2,5 2,5 3 4

а … 2 3 5 5 8

°. 30 30 30 30 10

Для плотного прилегания торцов деталей к буртикам вала в месте перехода делают галтели радиусом r в зависимости от диаметра d1, (размеры, мм:

d1 15-30 30-45 45-70 70-100 100-150

r.. 1,0 1,0 1,5 2,0 2,5

c … 1,5 2,0 2,5 3,0 4,0

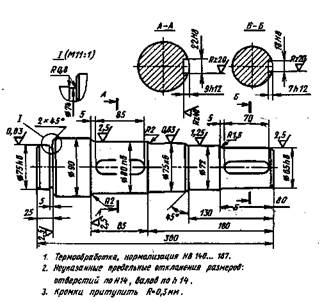

Рис. 8.4. Конструкция вала редуктора

Рис. 8.5. Рабочий чертеж вала

В местах перехода от d к D, если детали здесь не устанавливают, предусматривают галтели с радиусом закругления R 0,4 (D – d).

Правый конец вала длиной l одинакового номинального диаметра d2 = d3 имеет на участке длиной l1 отклонение k6 для посадки муфты или шкива. Участок левее, не сопрягаемый с деталями, показан с отклонением h11. Это позволяет уменьшить число ступеней вала.

Пример выполнения рабочего чертежа ступенчатого вала дан на рис. 8.5.

Виды нагрузок, действующих на детали машин

|

|

|

Две группы:

1.Статическая (постоянная) Нагрузка – нагрузка вызываемая постоянной не изменяющейся по значению, направлению и закону силой (весовая нагрузка станин, фундаментов, корпусов и др.).

2.Динамическа(переменная) нагрузка- нагрузка, вызываемая силой, изменяющейся по значению, направлению и закону. В этом случае, как правило ускорения вызывают значительные силы инерции, которыми в расчётах пренебрегать нельзя. По характеру распределения по поверхности: а) Сосредоточенные (силы, моменты); б) Равномерно распределённые; в) распределённые по различным законам. Например: симметричный, отнулевой, несимметричный, стыпенчетый, импульсная нагрузка.

58 Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Основной критерий работоспособности шпоночного соединения — прочность на смятие.

Достоинства шпоночных соединений: • простота конструкции, • легкость монтажа и демонтажа, • низкая стоимость. Недостатки шпоночных соединений: • шпоночные пазы ослабляют прочность вала и ступицы, • конструкция напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости.

Выбор и расчёт призматической шпонки

Подобрать призматическую шпонку для соединения стального зубчатого колеса с валом диаметром d = 55 мм, передающего вращающий момент Т = 600 Нм. Длина ступицы зубчатого колеса 70 мм. Нагрузка постоянная реверсивная.

Решение.

Согласно стандарту (см. табл.5.1), на призматические шпонки по заданному диаметру вала берем шпонку с размерами: b = 16 мм, h = 10 мм, t1 = 6 мм (исполнение А). Учитывая длину ступицы, из стандартного ряда выбираем длину шпонки l = 63 мм; расчетная длина lр = l – b = 63 - 16 = 47 мм.

|

|

|

Таблица 5.1. ГОСТ 23360 – 78

Примечания:

1. Длину шпонки выбирают из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 25; 28; 32; 36;

40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200 … (до 500).

2. Материал шпонок – сталь чистотянутая с временным

сопротивлением разрыву не менее 590 МПа.

Допускаемые напряжения на смятие для неподвижных шпоночных соединений принимаются в зависимости от предела текучести:

где – допускаемый коэффициент запаса прочности = 1,9...2,3 при постоянной нереверсивной нагрузке; = 2,9...3,5 при переменной нереверсивной нагрузке; при реверсивной нагрузке значения увеличиваются на 30%. При чугунных ступицах = 70...100 МПа. Для подвижных шпоночных соединений в целях предупреждения задира и ограничения износа допускаемые напряжения смятия уменьшают в 3 – 4 раза.

Допускаемые напряжения на срез для шпонок принимают в пределах

=60…100 МПа

(меньшие значения берут при динамических нагрузках).

Принимая материал шпонки сталь 45 с пределом текучести = 350 МПа, а допускаемый коэффициент запаса прочности = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение

МПа.

Проверяем соединение на смятие: Па =116 МПа МПа.

Проверяем соединение на срез: МПа, мм2, МПа. 29 МПа < 60 МПа прочность на срез обеспечена.

60. Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

|

|

|