|

Расчет деталей с учетом переменной нагрузки

|

|

|

|

Прикладные расчеты автомобильных двигателей

Общие сведения

Расчет деталей с целью определения напряжений и деформаций, возника-ющих при работе двигателя, производится по формулам сопротивления мате-риалов и деталей машин. До настоящего времени большинство используемых расчетных выражений дает лишь приближенные значения напряжений.

Несоответствие расчетных и фактических данных объясняется различ-ными причинами, основными из которых являются: отсутствие действи-тельной картины распределения напряжений в материале рассчитывае-

мой детали; использование приближенных расчетных схем действия сил

и мест их приложения; наличие трудно учитываемых знакопеременных нагрузок и невозможность определения их действительных значений; трудность определения условий работы многих деталей двигателя и их термических напряжений; влияние не поддающихся точному расчету упругих колебаний; невозможность точного определения влияния состоя-ния поверхности, качества обработки (механической и термической), размеров детали и т. д. на величину возникающих напряжений.

В связи с этим применяемые методы расчета позволяют получить напряжения и деформации, являющиеся лишь условными величинами и характеризующие только сравнительную напряженность рассчитываемой детали. Это положение становится все актуальнее в последние годы

в связи с достижениями в области создания новых конструкционных материалов особо высокой прочности. В двигателестроении уже исполь-зуются композиционные материалы, в состав которых входят высоко-прочные полимеры, пластмассы, керамика и т. п. Создаются конструкционные материалы с заранее заданными свойствами.

|

|

|

Основными нагрузками, действующими на детали двигателя, являются силы давления газов в цилиндре и силы инерции поступательно и вращательно движущихся масс, а также усилия от упругих колебаний и тепловых нагрузок.

Нагрузка от давления газов непрерывно изменяется в течение рабочего цикла и имеет максимальное значение лишь на сравнительно небольшом участке хода поршня. Нагрузка от инерционных сил имеет периодический характер изменения и в быстроходных двигателях иногда достигает значений, превышающих нагрузку от давления газов. Указанные нагрузки являются источниками различных упругих колебаний, представляющих опасность при явлениях резонанса.

Усилия от температурных нагрузок, возникающие в результате выделения теплоты при сгорании рабочей смеси и трения, снижают механическую прочность материалов и вызывают дополнительные напряжения в сопряженных деталях при их различном нагревании

и различном линейном (или объемном) расширении.

Расчетные режимы

Величина и характер изменения основных нагрузок, воздействующих на детали двигателя, зависят от эксплуатационного режима работы двигателя. Обычно рассчитывают детали для режимов, на которых они работают в наиболее тяжелых условиях.

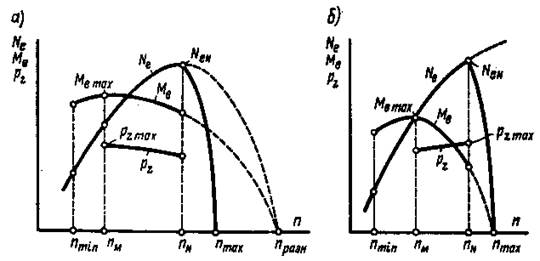

Основные расчетные режимы для бензиновых двигателей (рис. 17а):

1) максимального крутящего момента Мe. max при частоте вращения

nM = (0,5…0,6)· nN, когда давление газов в цилиндре достигает наибольшего значения pz. max, а силы инерции сравнительно малы;

2) номинальной мощности NeN при частоте вращения nN, когда

все расчеты деталей производятся от совместного действия газовых

и инерционных нагрузок;

3) разностной частоты вращения nразн = (1,15…1,40)· nN, когда

силы инерции достигают наибольших значений, а давление газов незна-чительно или равно нулю.

Для быстроходных дизелей (рис. 17б) принимают расчетные

режимы:

|

|

|

1) номинальной мощности NеN при частоте вращения nN, когда давление сгорания достигает максимального значения pz . max, а детали рассчитывают от совместного действия газовых и инерционных нагрузок;

2) максимальной частоты вращения при холостом ходе nХ. Х. max =

= (1,04…1,07)· nN, при котором силы инерции достигают наибольших значений.

Рис. 17. К выбору расчетных режимов работы двигателя: а – бензиновый двигатель, б – дизельный двигатель с наддувом

При расчетах деталей бензиновых двигателей максимальное давле-

ние газов pz. max определяют или по тепловому расчету, проведенному

для режима максимального крутящего момента, или приближенно принимают равным расчетному (без учета скругления индикаторной диаграммы) максимальному давлению рz сгорания, полученному по тепло-вому расчету для режима номинальной мощности. Инерционными

силами при расчетах на режиме максимального крутящего момента пренебрегают.

При расчетах на режиме номинальной мощности условно при-

нимают, что максимальная газовая сила Pz действует совместно

с максимальной инерционной силой в в.м.т. Величину максимальной газовой силы определяют по тепловому расчету для режима номинальной мощности с учетом скругления индикаторной диаграммы.

При расчетах на режиме разностной частоты вращения коленчатого вала давлением газов пренебрегают.

Расчет деталей с учетом переменной нагрузки

Практически все детали автомобильных и тракторных двигателей даже на установившихся режимах работают в условиях переменных нагрузок. Влияние не только максимальных величин нагрузок, но и харак-тера их изменения по времени на работоспособность деталей авто-мобильных и тракторных двигателей значительно усиливается при по-вышении частоты вращения и степени сжатия. В связи с этим ряд ответственных деталей современных двигателей рассчитывают на стати-ческую прочность от действия максимальной силы и на усталостную прочность от действия постоянно изменяющихся нагрузок.

Усталостная прочность деталей зависит от характера изменения нагрузки, вызывающей симметричное, асимметричное или пульсирую-

щее напряжение в рассчитываемой детали; пределов усталости

σ– 1, σ– 1 Р и τ– 1(соответственно при изгибе, растяжении-сжатии и кру-

чении) и текучести σТ и τТ материала детали; от ее формы, размеров, механической и термической обработки, упрочнения поверхности детали.

|

|

|

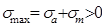

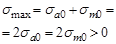

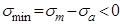

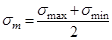

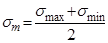

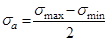

В зависимости от характера изменения действующей нагрузки в детали возникают напряжения, которые изменяются по симметричному, асимметрич-ному или пульсирующему циклам. Характеристиками каждого цикла являют-ся: максимальное σ max и минимальное σ min напряжения, среднее напряжение σm, амплитуда цикла σa и коэффициент r асимметрии цикла. Соотношения между характеристиками для указанных циклов приведены в табл. 10.

При статических нагрузках за предельное напряжение принимают предел прочности σВ (при расчетах деталей, выполненных из хрупкого материала) или предел текучести σТ. (для пластичных материалов).

При переменных нагрузках за опасное напряжение принимается предел усталости σr (для симметричного цикла σr = σ– 1; для пульсирующего σr = σ 0) или предел текучести σТ. При расчете деталей соответствую-

щий предел зависит от асимметрии цикла напряжений.

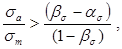

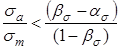

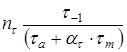

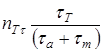

При возникновении в детали нормальных или касательных

напряжений, удовлетворяющих условию

или

, (1)

, (1)

расчет производится по пределу усталости; при возникновении в детали напряжений, удовлетворяющих условию

,

,

или

, (2)

, (2)

расчет производится по пределу текучести. Здесь βσ и βτ – отношение предела усталости при изгибе или кручении к пределу текучести:

,

,

; (3)

; (3)

ασ и ατ – коэффициенты приведения асимметричного цикла к равно-опасному симметричному при нормальных и касательных напряжениях соответственно.

Таблица 10. Соотношения между характеристиками циклов

| Характе- ристики циклов | Циклы | |||

| асимметрич- ный | Асимметричный | пульсирующий однозначный | ||

| положительный знакопостоянный | знако-переменный | |||

| Максимальное напряжение |

|

|

|

|

| Минимальное напряжение |

|

|

|

|

| Среднее напряжение |

|

|

|

|

| Амплитуда напряжения |

|

|

|

|

| Коэффициент асимметрии |

|

|

|

|

Значения ασ и ατ для сталей с различными пределами прочно-

сти приведены в табл. 11. Для чугуна ασ = (0,3…0,7); ατ = (0,5…0,7).

|

|

|

Таблица 11. Значения ασ и ατ для сталей

с различными пределами прочности

| Предел прочности σВ, МПа | Изгиб ασ | Растяжение-сжатие ασ | Кручение ατ |

| 350…450 | 0,06…0,10 | 0,06…0,08 | |

| 450… 600 | 0,08…0,13 | 0,07…0,10 | |

| 600…800 | 0,12…0,18 | 0,09…0,14 | 0…0,08 |

| 800…1 000 | 0,16…0,22 | 0,12…0,17 | 0,06…0,10 |

| 1 000…1 200 | 0,20…0,24 | 0,16…0,20 | 0,08…0,16 |

| 1 200…1 400 | 0,22…0,25 | 0,16…0,23 | 0,10…0,18 |

| 1 400…1 600 | 0,20…0,30 | 0,23…0,25 | 0,18…0,20 |

При отсутствии данных для решения уравнений (1) и (2) запас прочности детали определяют или по пределу усталости, или по пределу текучести. Из двух полученных значений прочность оценивают по мень-шему коэффициенту.

Приближенная оценка пределов усталости при переменной нагрузке основана на использовании эмпирических зависимостей:

для сталей σ– 1= 0,40· σВ; σ– 1 Р = 0,28· σВ; τ– 1= 0,22· τВ; σ– 1 Р = (0,7…0,8)· σ– 1;

τ– 1 = (0,4…0,7)· σТ;

для чугуна σ– 1= (0,3…0,5)· σВ; σ– 1 Р = (0,6…0,7)· σВ; τ– 1= (0,7…0,9)· σ– 1;

τТ = (0,2…0,6)· σВ;

для цветных металлов σ– 1= (0,24…0,5)· σВ.

Основные механические характеристики для сталей и чугуна приведены в табл. 12, 13.

Запас прочности без учета формы, размеров и обработки поверхности деталей определяется из приведенных ниже выражений.

При расчете по пределу текучести

, (4)

, (4)

; (5)

; (5)

при расчете по пределу усталости

, (6)

, (6)

. (7)

. (7)

Таблица 12. Механические свойства легированных сталей (МПа)

| Марка стали |

|

|

|

|

|

|

| 20X | 650…850 | 400…600 | 310…380 | |||

| 30X | 700…900 | 600…800 | ||||

| 30ХМА | – | – | – | |||

| 35Х | – | – | – | – | ||

| 35ХМА | – | – | – | – | ||

| 38ХА | – | – | – | – | ||

| 40Х | 750…1 050 | 650…950 | 320…480 | 240…340 | – | 210…260 |

| 40ХН | 1 000…1 450 | 800…1 300 | 460…600 | 320… 420 | ||

| 45Х | 850…1 050 | 700…950 | 400…500 | – | – | – |

| 50ХН | 1 100 | – | – | – | ||

| 12ХНЗА | 950…1 400 | 700…1 100 | 420…640 | 270…320 | 220…300 | |

| 18ХН24А | 1 100 | – | – | – | – | |

| 18ХНВА | 1 150…1 400 | 850…1 200 | 540…620 | 360…400 | 300…360 | |

| 25ХНМА | 1 150 | – | – | – | – | – |

| 20ХНЗА | 950…1 450 | 850…1 100 | 430..650 | – | 240…310 | |

| 25ХНВА | 1 100…1 150 | 950…1 050 | 460…540 | 310…360 | – | 280…310 |

| 30ХГСА | 1 100 | 510…540 | 500…530 | – | 220…245 | |

| 37XH3A | 1 150…1 600 | 1 000…1 400 | 520…700 | – | – | 320…400 |

| 40ХНМА | 1 150…1 700 | 850…1 600 | 550…700 | – | 300…400 | |

| 320…420 | 120…150 | 80…120 | ||||

| 350…450 | 120…160 | 85…130 | ||||

| 400…500 | 170…220 | 120…160 | 100…130 | |||

| 20Г | 480…580 | |||||

| 430…550 | – | – | – | |||

| 480…600 | 200…270 | 170…210 | 110…140 | |||

| 520…650 | 220…300 | 170…220 | 130…180 | |||

| 35Г2 | 680…830 | |||||

| 570…700 | 310…400 | 230…320 | 180…240 | – | 140…190 | |

| 40Г | 640…760 | |||||

| 600…750 | 250…340 | 190…250 | 150…200 | |||

| 45Г2 | 700…920 | 310…400 | 180…220 | |||

| 630…800 | 270…350 | 200…260 | – | 160…210 | ||

| 50Г | 650…850 | 290…360 | – | – | – | |

| 60Г | 670…870 | 250…320 | ||||

| 750…1 000 | 270…360 | 220…260 | 170…210 | |||

| 65Г | 820…920 |

Таблица 13. Mexaнические свойства чугунов (МПа)

|

|

|

| Марка чугуна |

|

|

|

|

|

|  (условный)

(условный)

|

| Серые чугуны | |||||||

| СЧ15–32 СЧ21–40 СЧ24–44 СЧ28–48 СЧ32–52 СЧ35–56 СЧ38–60 | 1 000 1 100 1 200 1 300 | – – – – – – – | |||||

| Высокопрочные чугуны | |||||||

| ВЧ45–0 ВЧ45–5 ВЧ40–10 ВЧ50–1.5 ВЧ60–2 | – – – – – | 1 100 | – – – – – | – – – – – | – – – – – | ||

| Ковкие чугуны | |||||||

| КЧ30–6 КЧЗЗ–8 КЧ35–10 КЧ37–12 КЧ45–6 КЧ50–4 КЧ60–3 | – – – – – – – | – – – – – – – | – – – – – – – | – – – – – – – |

Влияние различных факторов на усталостную прочность детали описывают следующими величинами:

1. коэффициентами концентрации напряжений: теоретическим αкσ

и эффективным kσ (kτ), учитывающими местное повышение напряжений

в связи с изменением формы детали (отверстия, выточки, галтели,

резьбы и т. п.);

2. масштабным коэффициентом εм, учитывающим влияние абсолют-ных размеров тела на предел усталости;

3. коэффициентом поверхностной чувствительности εП, учитывающим влияние состояния поверхности детали на предел прочности.

Теоретическим коэффициентом концентрации напряжений называ-

ют отношение наибольшего местного напряжения к номинальному

при статической нагрузке без учета эффекта концентрации

, (8)

, (8)

Значения αКσ для ряда наиболее распространенных кон-

центраторов приведены в табл. 14.

Влияние на предел прочности не только геометрии концентратора,

но и материала образца учитывают эффективным коэффициентом концентрации напряжений kσ. При переменных напряжениях

, (9)

, (9)

где σ– 1и σк– 1– пределы усталости гладкого образца при симметричном цикле и с концентратором соответственно.

Таблица 14. Значения αКσ

для ряда наиболее распространенных концентраторов

| Вид концентратора напряжений | αКσ |

| Полукруглая выточка при отношении радиуса к диаметру стержня: | |

| 0,1 | 2,0 |

| 0,5 | 1,6 |

| 1,0 | U |

| 2,0 | 1,1 |

| Галтель при отношении радиуса галтели к диаметру стержня: | |

| 0,0625 | 1,75 |

| 0,125 | 1,50 |

| 0,25 | 1,20 |

| 0,5 | 1,10 |

| Переход под прямым углом | 2,0 |

| Острая V -образная выточка (резьба) | 3,0…4,5 |

| Отверстия при отношении диаметра отверстия к диаметру стержня | |

| от 0,1 до 0,33 | 2,0…3,0 |

| Риски от резца на поверхности изделия | 1,2…1,4 |

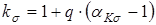

Связь между коэффициентами αК σ и kσ выражается приближенной зависимостью

, (10)

, (10)

где q – коэффициент чувствительности материала к концентрации напря-жений (изменяется в пределах 0 < q < 1).

Величина q зависит в основном от свойств материала:

для серого чугуна 0

высокопрочных и ковких чугунов 0,2…0,4

конструкционных сталей 0,6…0,8

высокопрочных легированных сталей 1,0

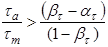

Кроме того, коэффициент q можно определить по соответствую-

щим графикам, приведенным на рис. 18.

|

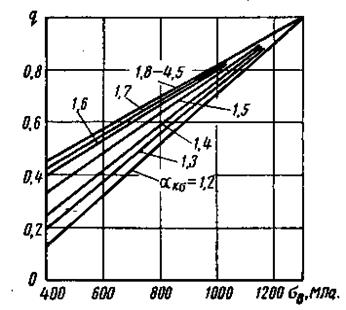

При отсутствии в рас-считываемой детали резких переходов и при качественной обработке поверхностей един-ственным фактором, вызываю-щим концентрации напряже-ний, является качество внутрен-ней структуры материала. В этом случае эффективный коэффициент концентрации

, (11)

где σВ – предел прочности (МПа). , (11)

где σВ – предел прочности (МПа).

|

| Рис. 18. Коэффициент чувствительности сталей к концентрации напряжений | Связь между коэффициента-ми kσ и kτ можно выразить по опытным данным зависимостью |

. (12)

. (12)

При проектировании деталей двигателя следует свести к минимуму влияние местных напряжений, чтобы увеличить усталостную прочность. Это достигается увеличением радиусов закругления во внутренних углах детали, расположением отверстий в зонах пониженных напряжений и т. д.

Масштабным коэффициентом εм называют отношение предела усталости образца с диаметром d к пределу усталости стандартного образца (dст = 10 мм). Значения коэффициента εм для конструкционных сталей и высокопрочных чугунов приведены в табл. 15.

Таблица 15. Значения масштабных коэффициентов εм

в зависимости от размера детали

| Масштаб- ные коэффициенты | Размеры детали (мм) | |||||||

| 10* | 10…15 | 15…20 | 20…30 | 30…40 | 40…50 | 50…100 | 100…200 | |

| εMσ | 1…0,95 | 0,95…0,90 | 0,90…0,85 | 0,85…0,80 | 0,80…0,75 | 0,75…0,65 | 0,65…0,55 | |

| εMτ | 1…0,94 | 0,94…0,88 | 0,88…0,83 | 0,83…0,78 | 0,78…0,72 | 0,72…0,60 | 0,60…0,50 |

* Для деталей размером меньше 10 мм значения εMσ и εMτ могут достигать 1,1…1,2 (εMσ – это εM при растяжении-сжатии в изгибе, εMτ – это εM при кручении).

Коэффициентом поверхностной чувствительности εП называют отно-шение предела усталости образца с заданным состоянием поверхности

к пределу усталости такого же образца, но с полированной поверх-

ностью. Значения коэффициента εПσ ≈ εПτ для различных состоя-

ний поверхности приведены в табл. 16.

Таблица 16. Значения коэффициента εПσ ≈ εПτ

для различных состояний поверхности

| Вид обработки или поверхностного упрочнения | εПσ ≈ εПτ | Вид обработки или поверхностного упрочнения | εПσ ≈ εПτ |

| Полирование без поверхностного упрочнения | Обдувка дробью | 1,1…2,0 | |

| Шлифование без поверхностного упрочнения | 0,97…0,85 | Обкатка роликом | 1,1…2,2 |

| Чистовое обтачивание без поверхностного упрочнения | 0,94…0,80 | Цементация | 1,2…2,5 |

| Грубое обтачивание без поверхностного упрочнения | 0,88…0,60 | Закалка | 1,2…2,8 |

| Без обработки и без поверхностного упрочнения | 0,76…0,50 | Азотирование | 1,2…3,0 |

Примечание. При поверхностном упрочнении детали вид предварительной механичес-кой обработки не влияет на величины εПσ и εПτ. С увеличением коэффициента концентраций напряжений kВ и с уменьшением размеров детали значения εПσ и εПτ возрастают.

Для повышения усталостной прочности рекомендуется высокая чистота поверхности, особенно вблизи концентраторов. Ответственные детали, работающие в тяжелых условиях циклических напряжений, обычно шлифуют и полируют, а в ряде случаев производят механическое или термическое упрочнение.

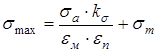

С учетом влияния концентрации напряжений, размера и качества обработки поверхности детали максимальное напряжение цикла (МПа)

, (13)

, (13)

или

, (14)

, (14)

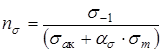

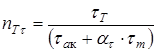

а запасы прочности при расчете по пределу усталости

, (15)

, (15)

; (16)

; (16)

при расчете по пределу текучести

, (17)

, (17)

, (18)

, (18)

где  и

и  .

.

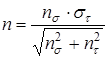

При сложном напряженном состоянии общий запас прочности детали при совместном действии на нее касательных и нормальных напряжений

, (19)

, (19)

где nσ и nτ – частные коэффициенты запаса прочности.

Для определения минимального общего запаса прочности следует подставить в формулу (19) минимальные значения nσ и nτ. Влияние температуры на усталостную прочность сказывается в том, что с ее повышением первой предел усталости у гладких образцов, а также

у образцов с концентраторами обычно снижается.

Величина допускаемого запаса прочности зависит от качества материала, вида деформаций, условий работы, конструкции, характера действующих нагрузок и других факторов. От правильного установления допускаемого напряжения зависит прочность и безопасность проектируемой конструкции, количество затрачиваемого материала.

Расчет поршневой группы

Поршень

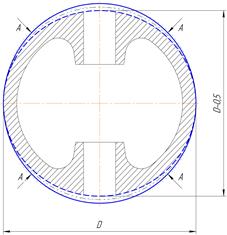

Наиболее напряженным элементом поршневой группы является поршень (рис. 19), воспринимающий высокие газовые, инерционные

и тепловые нагрузки. Его основными функциями являются уплотнение внутрицилиндрового пространства и передача с наименьшими потерями газовых сил давления кривошипно-шатунному механизму. Поршень представляет собой достаточно сложную деталь как в отношении

самой конструкции, так и в отношении технологии и подбора материала при его изготовлении. Основные конструктивные соотношения размеров элементов поршня приведены в табл. 17.

Совершенствование поршней современных двигателей осуществля-

ется путем уменьшения их массогабаритных параметров, повышения прочности и износостойкости, а также снижения коэффициента линей-

ного расширения, что важно для получения минимального теплового зазора между поршнем и цилиндром без заклинивания.

Таблица 17. Размеры элементов поршня

| Название элемента | Бензиновые двигатели | Дизельные двигатели | ||

Толщина днища поршня

| (0,05…0,09)· D | (0,12…0,2)· D | ||

Высота поршня

| (0,8…1,2)· D | (1,0…1,5)· D | ||

Высота огневого (жарового) пояса

| (0,06…0,09)· D | (0,11…0,2)· D | ||

Толщина первой кольцевой перемычки

| (0,03…0,05)· D | (0,04…0,06)· D | ||

Высота верхней части поршня

| (0,45…0,75)· D | (0,6…1,0)· D | ||

Высота юбки поршня

| (0,6…0,75)· D | (0,6…0,7)· D | ||

Внутренний диаметр поршня

| D – 2·(S + t)+ Δ t | |||

Толщина стенки головки поршня

| (0,05…0,1)· D | (0,05…0,1)· D | ||

Толщина стенки юбки поршня

| 1,5…4,5 | 2,0…5,0 | ||

Радиальная толщина кольца

| компрессионного | (0,035…0,045)· D | (0,04…0,045)· D | |

| маслосъемного | (0,03…0,043)· D | (0,038…0,043)· D | ||

Радиальный зазор кольца в канавке поршня

| компрессионного | 0,7…0,95 | 0,7…0,95 | |

| маслосъемного | 0,9…1,1 | 0,9…1,1 | ||

Высота кольца

| 1,5…4,0 | 3,0…5,0 | ||

Разность между величинами зазоров замка кольца в свободном и рабочем состоянии

| (2,5…4)· t | (3,2…4)· t | ||

Число масляных отверстий в поршне

| 6…12 | 6…12 | ||

Диаметр масляного канала

| (0,3…0,5)· a | (0,3…0,5)· a | ||

Диаметр бобышки

| (0,3…0,5)· D | (0,3…0,5)· D | ||

Расстояние между торцами бобышек

| (0,3…0,5)· D | (0,3…0,5)· D | ||

Наружный диаметр поршневого пальца

| (0,22…0,28)· D | (0,30…0,38)· D | ||

Внутренний диаметр поршневого пальца

| (0,65…0,75)· D | (0,50…0,70)· D | ||

Длина пальца

| закрепленного | (0,85…0,9)· D | (0,85…0,9)· D | |

| плавающего | (0,78…0,88)· D | (0,80…0,85)· D | ||

Длина головки шатуна

| закрепленного пальца | (0,28…0,32)· D | (0,28…0,32)· D | |

| плавающего пальца | (0,33…0,45)· D | (0,33…0,45)· D | ||

Поршни автотракторных двигателей изготавливаются в основном

из алюминиевых сплавов, реже из чугуна. В качестве алюминиевых сплавов использовались эвтектические сплавы алюминия с кремнием, содержание которого в сплаве не превышало 12…13 %. Однако постоянно растущий уровень форсирования двигателей, особенно двигателей

с турбонаддувом и дизелей, требовал перехода на более термопрочные материалы для изготовления поршней. Новые двигатели имеют поршни, изготовленные из заэвтектических сплавов алюминия с кремнием, содержание которого достигает 18 % и более. Для улучшения физико-механических свойств заэвтектических сплавов применяется их легиро-вание никелем, магнием, медью, хромом и специальные технологии

литья или горячей штамповки.

Рис. 19. Схема поршня

Чугунные поршни по сравнению с алюминиевыми обладают

более высокими показателями твердости, износостойкости и жаропроч-ности, а также одинаковым коэффициентом линейного расширения

с материалом гильзы цилиндра. Однако большая плотность чугунного поршня не позволяет его использовать для высокооборотных двигателей.

В настоящее время все серийно выпускаемые двигатели легковых автомобилей имеют поршни из алюминиевых сплавов.

Дальнейшее совершенствование поршней предусматривает широкое использование для их изготовления композиционных материалов. Основу этих материалов составляют легкие и не очень прочные материалы (например, алюминий), которые «насыщаются» высокопрочными поли-мерными, керамическими или металлическими волокнами. Эти волокна

не только жестко связывают молекулы основного материала, но

и воспринимают значительную нагрузку, как механическую, так и тепло-вую. Армирование элементов поршня керамическими волокнами из оксида алюминия Аl2О3 и диоксида кремния SiО2 способствует высокой термической стабильности поршня.

Величину верхней части поршня h 1 выбирают исходя из обеспечения одинакового давления опорной поверхности поршня по высоте цилиндра и прочности бобышек, ослабленных отверстиями для пропуска масла. Высота головки поршня hГ, включающая огневой пояс е, устанавливается исходя из обеспечения нормального температурного режима ее элементов. Работоспособное состояние поршневой группы обеспечивается толщиной днища поршня и размещением компрессионных и маслосъемного колец. Высота юбки hЮ определяется величиной необходимого теплового зазора между юбкой поршня и цилиндром: чем меньше этот зазор, тем короче можно сделать юбку поршня, снизив ее массу.

При работе двигателя температура потока горящей топливо-воздушной смеси, омывающей днище поршня, меняется от минимальной при пуске и прогреве двигателя до максимальной на режимах наи-

больших нагрузок. При этом максимальную температуру имеет днище поршня, а минимальную – юбка. Распределение средней температуры

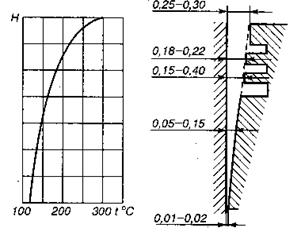

при работающем двигателе по высоте поршня показано на рис. 20а.

С учетом такого распределения температуры профиль поршня по высоте выполняется ступенчатой (рис. 20б), конической или лекальной формы.

Значительная часть теплового потока от днища и огневого пояса поршня быстро уходит в стенку цилиндра через поршневые кольца, и только часть теплоты передается в бобышки, а затем и в юбку поршня. При этом отвод теплоты от бобышек существенно меньше, чем от стенок юбки, которые контактируют со стенками цилиндра. В результате по оси бобышек поршень расширяется значительно больше и становится овальным (рис. 20в). Оптимальная форма поршня для вновь проектируемого двигателя подбирается в результате кропотливых и длительных экспериментов.

Наиболее общими конструктивными и технологическими направлениями при разработке поршней современных двигателей являются:

сокращение расстояния от днища поршня до оси бобышек

в целях снижения высоты и массы двигателя;

уменьшение высоты юбки поршня и снижение его веса за счет вырезов в наименее нагруженных местах (Х -образные поршни);

нанесение на днище и верхнюю канавку поршня износо-

и термостойкого покрытия, преобразующего поверхностный слой алюминия в керамику Аl2О3;

снижение теплового расширения поршня за счет заливки в его тело стальных терморегулирующих вставок;

покрытие юбки поршня тонким (0,003…0,005 мм) слоем олова, свинца или оловянно-свинцового сплава в целях быстрой приработки,

а также уменьшения трения и снижения износа;

уменьшение внешнего и внутреннего диаметров пальцев;

переход на плавающие пальцы малой длины с фиксацией шатуна

от осевых перемещений в бобышках поршня;

снижение высоты колец;

применение специальных конструктивных и технологических элемен-тов, улучшающих смазку и уменьшающих износ пары: поршень – цилиндр.

Рис. 20. Изменение температуры по высоте поршня и зазоров между поршнем

и зеркалом цилиндра в разных сечениях: а – изменение температуры по высоте поршня; б – изменение зазоров между поршнем и зеркалом цилиндра; в – изменение площади попе

|

|

|