|

Особенности расчета резьбы винтовых механизмов

|

|

|

|

Основным критерием работоспособности этих резьб является износостойкость.В целях уменьшения износа применяют антифрикционные пары материалов (сталь — чугун, сталь — бронза и др.), смазку трущихся поверхностей, малые допускаемые напряжения смятия  . Величина

. Величина  в ходовой резьбе определяется такой же формулой, как и в крепежной, а именно:

в ходовой резьбе определяется такой же формулой, как и в крепежной, а именно:

Для проектного расчета формулу целесообразно преобразовать, заменив  и обозначив:

и обозначив:

— коэффициент высоты гайки,

— коэффициент высоты гайки,

— коэффициент высоты резьбы.

— коэффициент высоты резьбы.

При этом получим

Здесь  = 0,5 — трапецеидальная и прямоугольная резьбы;

= 0,5 — трапецеидальная и прямоугольная резьбы;  =0,75 упорная резьба. Коэффициент высоты гайки выбирают в пределах

=0,75 упорная резьба. Коэффициент высоты гайки выбирают в пределах  =1,2...2,5. Допускаемое напряжение смятия в резьбе для пар; закаленная сталь бронза

=1,2...2,5. Допускаемое напряжение смятия в резьбе для пар; закаленная сталь бронза  = 11...13 МПа; незакаленная сталь бронза

= 11...13 МПа; незакаленная сталь бронза  = 8...10 МПа; незакаленная сталь — чугун

= 8...10 МПа; незакаленная сталь — чугун  = 4...6 МПа. Величину

= 4...6 МПа. Величину  в резьбе винтовых механизмов точных перемещений, например в делительных цепях станков, принимают в 2...3 раза меньше, чем для винтов общего назначения.

в резьбе винтовых механизмов точных перемещений, например в делительных цепях станков, принимают в 2...3 раза меньше, чем для винтов общего назначения.

|

После расчета по формуле значение согласуют со стандартом.

В ходовых винтовых парах неравномерность распределения нагрузки по виткам выравнивается вследствие приработки резьбы. Поэтому здесь допускают более высокие гайки, чем в крепежных изделиях.

После расчета резьбы винты, работающие на сжатие, например винты домкратов, проверяют на прочность и устойчивость.

Валы и оси. Основные понятия

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.

|

|

|

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения.

Валы и оси

Общие сведения. На валах и осях размещают вращающиеся детали: зубчатые колеса, шкивы, барабаны и т. п. Вал отличается от оси тем, что передает вращающий момент от одной детали к другой, а ось не передает. Вал всегда вращается, а ось может быть вращающейся или невращающейся.

Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах (например, в зубоврачебных бормашинах). Коленчатые и гибкие валы относят к специальным деталям и не изучают в настоящем курсе.

По конструкции различают валы и оси гладкие, фасонные, или ступенчатые, а также сплошные и полые. Образование ступеней связано с закреплением деталей на валу или самого вала в осевом направлении, а также с возможностью монтажа детали при посадках с натягом. Полыми валы изготовляют для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и пр.

Прямые валы изготовляют преимущественно из углеродистых и легированных сталей.

Проектный расчет валов

При проектном расчете обычно известны крутящий момент Т или мощность Р и частота вращения n, нагрузка и размеры основных деталей, расположенных на валу (например, зубчатых колес). Требуется определить размеры и материал вала.

Валы рассчитывают на прочность, жесткость и колебания. Основной расчетной нагрузкой являются моменты Т и М, вызывающие кручение и изгиб. Влияние сжимающих или растягивающих сил обычно мало и не учитывается. Расчет осей является частным случаем расчета валов при Т=0.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположение опор и т. п.). В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок проектного расчета вала:

|

|

|

1. Предварительно оценивают средний диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях (изгибающий момент пока не известен, так как неизвестны расположение опор и места приложения нагрузок).

Напряжения кручения

Обычно принимают: [ ] = (20...30) МПа для трансмиссионных валов, [ ] = (12...15) МПа для редукторных и других аналогичных валов. Предварительно оценить диаметр проектируемого вала можно, также ориентируясь на диаметр того вала, с которым он соединяется (валы передают одинаковый момент Т). Например, если вал соединяется с валом электродвигателя (или другой машины), то диаметр его входного конца можно принять равным или близким к диаметру выходного конца вала электродвигателя.

2. После оценки диаметра вала разрабатывают его конструкцию.

3. Выполняют проверочный расчет выбранной конструкции и, если необходимо, вносят исправления. При этом учитывают, что диаметр вала является одним из основных параметров, определяющих размеры и нагрузочную способность подшипников. На практике нередки случаи, когда диаметр вала определяется не прочностью самого вала, а прочностью подшипников. Поэтому расчеты вала и подшипников взаимосвязаны.

Проверочный расчет валов

Выбор расчетной схемы и определение расчетных нагрузок. При этом действительные условия работы вала заменяют условными и приводят к одной из известных расчетных схем. При переходе от конструкции к расчетной схеме производят схематизацию нагрузок, опор и формы вала. Вследствие такой схематизации расчет валов становится приближенным.

В расчетных схемах используют три основных типа опор: шарнирно-неподвижную, шарнирно-подвижную, защемление или заделку. Защемление применяют иногда в опорах неподвижных осей. Для вращающихся осей и валов защемление не допускают.

Расчет на прочность. На практике установлено, что для валов, основным видом разрушения является усталостное. Статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок. Поэтому для валов расчет на сопротивление усталости является основным. Расчет на статическую прочность выполняют как проверочный.

|

|

|

При расчете на сопротивление усталости необходимо прежде всего установить характер цикла напряжений. Вследствие вращения вала напряжения изгиба в различных точках его поперечного сечения изменяются по симметричному циклу, даже при постоянной нагрузке (исключение составляют случаи, когда нагрузка вращается вместе с валом).

Приступая к расчету, предположительно намечают опасные сечения вала, которые подлежат проверке. При этом учитывают характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений. Для опасных сечений определяют запасы сопротивления усталости и сравнивают их с допускаемыми. При совместном действии напряжений кручения и изгиба запас сопротивления усталости определяют по формуле

= —————— — запас сопротивления усталости только по изгибу;

= ————— — запас сопротивления усталости только по кручению.

В этих формулах и — амплитуды переменных составляющих циклов напряжений, а и — постоянные составляющие.

Согласно принятому выше условию (рис. 15.4), при расчете валов

и — коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости.

Величины и зависят от механических характеристик материала.

По ГОСТ 25.504 — 82 рекомендуют

| _,«(0,2...0,3)ств; \ (15.7) в«(0,55... 0,65) |

— пределы выносливости. Их определяют по таблицам или приближенным формулам:

Отметим, что приведенные выше табличные данные, а также эмпирические (корреляционные) формулы, позволяющие определить коэффициенты, и получены в результате обширных экспериментальных исследований.

Проверку статической прочности производят в целях предупреждения пластических деформаций и разрушений с учетом кратковременных перегрузок (например, пусковых и т. п.). При этом определяют эквивалентное напряжение по формуле

|

|

|

Здесь М и Т — изгибающий и крутящий моменты в опасном сечении при перегрузке.

Предельное допускаемое напряжение [ ] принимают близким к пределу текучести ат: [ ] 0,8 т.

Расчет на жесткость. Упругие перемещения вала отрицательно влияют на работу связанных с ним деталей: подшипников, зубчатых колес, катков, фрикционных передач и т. п. От прогиба вала в зубчатом зацеплении возникает концентрация нагрузки по длине зуба. При больших углах поворота в подшипнике может произойти защемление вала. В металлорежущих станках перемещения валов (в особенности шпинделей) снижают точность обработки и качество поверхности деталей. В делительных и отсчетных механизмах упругие перемещения снижают точность измерений и т. д.

Допускаемые упругие перемещения зависят от конкретных требований к конструкции и определяются в каждом отдельном случае.

Расчёты валов и осей

Основным критерием работоспособности валов и осей являются сопротивление усталости материала и жёсткость. Расчёт валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

71.Проектировочный расчёт вала выполняют как условный расчёт только на кручение для ориентировочного определения посадочных диаметров. Исходя из условия прочности на кручение

получим формулу проектировочного расчёта

где Мk – крутящий момент в расчётном сечении, Н*м;  Н/мм2 – допускаемое напряжение при кручении

Н/мм2 – допускаемое напряжение при кручении

72.Проверочный расчет для валов - расчёт на сопротивление усталости - является основным расчётом на прочность. Основными нагрузками на валы являются силы от передач через насаженные на них детали: зубчатые или червячные колёса, звёздочки, шкивы. Проверочный расчет вала производится с применением гипотез прочности.Условие прочности в этом случае имеет вид:

где Мэкв — так называемый эквивалентный момент.

При гипотезе наибольших касательных напряжений (иначе — третья гипотеза)

При гипотезе потенциальной энергии формоизменения (иначе — пятая гипотеза)

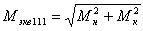

где в обеих формулах Мк и М„ — соответственно крутящий и суммарный изгибающий моменты в рассматриваемом сечении вала. Числовое значение суммарного изгибающего момента равно геометрической сумме изгибающих моментов, возникающих в данном сечении от вертикально и горизонтально действующих внешних сил, т. е.

При проектировочном расчёте оси ее рассматривают как балку, свободно лежащую на опорах и нагруженную сосредоточенными словами, вызывающими изгиб. Устанавливают опасное сечение, для которого требуемый диаметр оси определяют из условия прочности на изгиб

|

|

|

откуда

где Ми – максимальный изгибающий момент, Н*м;

- допускаемое напряжение изгиба, Н/мм2.

- допускаемое напряжение изгиба, Н/мм2.

Выбор допускаемых напряжений  . Оси изготовляемые из среднеуглеродистых сталей

. Оси изготовляемые из среднеуглеродистых сталей  Во вращающихся осях

Во вращающихся осях

Проверочный расчёт осей - частный случай расчёта валов при крутящем моменте Мк = 0.

ПОДШИПНИКИ

Назначение и классификация. Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. Во избежание снижения КПД механизма потери в подшипниках должны быть минимальными. От качества подшипников в значительной степени зависят работоспособность и долговечность машин.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке.

По виду трения различают: подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника; подшипники качения, у которых трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала.

По воспринимаемой нагрузке различают подшипники: радиальные — воспринимают радиальные нагрузки; упорные — воспринимают осевые нагрузки; радиально-упорные — воспринимают радиальные и осевые нагрузки.

|

|

|