|

Устройство вертикального сверлильного станка

|

|

|

|

Сверлильные станки

Назначение, классификация и область применения. Сверлильно-расточная группа станков, вторая группа по классификации ЭНИМС, состоит из двух подгрупп: сверлильной и расточной. Сверлильные станки предназначены для работы сверлами, зенкерами, развертками, метчиками и т.п., а расточные, помимо этого, в основном предназначены для работы расточными инструментами различной конструкции, включая специальные.

Характерными признаками, по которым различают виды сверлильных станков, являются расположение шпинделей (вертикальное или горизонтальное), специализация станка на определенные виды работ и некоторые другие.

Различают:

1. Вертикально-сверлильные станки составляют основную часть (90%) парка сверлильных станков и позволяют выполнять все сверлильные работы. Наиболее крупные станки этого вида позволяют обрабатывать отверстия диаметром 75 мм в стальных заготовках, размещаемых на столе размером 630 х 750 мм. Большинство станков рассчитано на предельный диаметр сверления (в стали) 3, 6, 12, 18, 25, 35, 50 и 75 мм. Модели этих станков различаются цифрами - группа (2), тип (1) и наибольший условный диаметр сверления: 2Н118, 2Н125К, 2Г175М, 2Н135Ц, 2П75Ф2 и т.д.

2. Радиально-сверлильные станки предназначены для любых сверлильных работ на крупногабаритиых заготовках. Они отличаются возможностью совмещения оси шпинделя с осью обрабатываемого отверстия без перемещения заготовки, путем передвижения шпиндельной головки по радиусу и по дуге окружности относительно собственной колонны.

Для тяжелого машиностроения выпускаются переносные станки данного вида, устанавливаемые непосредственно на громоздкую заготовку, и станки, перемещаемые на рельсах относительно заготовки. Отечественные заводы выпускают радиально-сверлильные станки для работ с наибольшими диаметрами сверления 25, 35, 50, 75 и 100 мм. Некоторые станки имеют поворотную сверлильную головку, что позволяет вести обработку наклонных отверстий с любым углом между ними.

|

|

|

Радиально-сверлильные станки относятся к пятому типу станков, что находит отражение в обозначении их модели: 253, 255, 2А55, 256, 258 и др.

3. Специализированные на определенные работы сверлильные станки обычно применяют в условиях массового и серийного производства; к таким станкам относятся центровальные - для обработки центровых отверстий в валах, горизонтально-сверлильные -- для обработки глубоких отверстий, где движение резания имеет заготовка, станки для обработки отверстий в коленчатых валах, шатунах и др.

2.================================================================

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки.

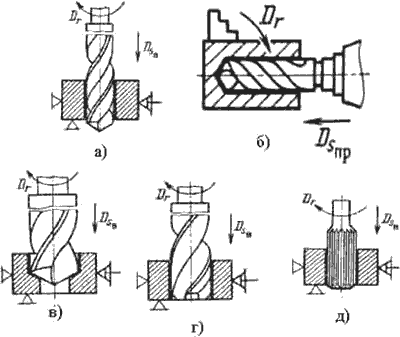

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис.19.3.а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.19.3.б).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую част, отсутствует! число зубьев не менее трех (рис.19.3.г).

|

|

|

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис.19.3.д).

Схемы сверления, зенкерования и развертывания представлены на рисунке 19.3.

Рис.19.3. Схемы сверления, зенкерования и развертывания

При обработке резанием различают главное движение резания и движение подачи(рис. 1.1).

Главное движение резания (Dr) – поступательное или вращательное движение заготовки или режущего инструмента, происходящее в процессе резания с наибольшей скоростью (V).

Движение подачи (Ds) – поступательное или вращательное движение инструмента или заготовки, скорость которого (Vs)меньше скорости главного движения резания. Движение подачи позволяет отделять слой материала на всей обработанной поверхности.

3. Классификация сверлильных станков===============================

Сверлильные станки делятся на следующие типы:

§ Вертикально-сверлильные станки;

§ Одношпиндельные полуавтоматы;

§ Многошпиндельные полуавтоматы;

§ Координатно-расточные станки;

§ Радиально-сверлильные станки;

§ Горизонтально-расточные;

§ Алмазно-расточные;

§ Горизонтально-сверлильные станки;

§ Разные сверлильные.

Модели станков обозначают буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая - к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 - вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18мм, улучшен по сравнению со сверлильными станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производства.

В зависимости от области применения различают универсальные и специальные сверлильные станки.

|

|

|

Устройство вертикального сверлильного станка

В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментом, а движением подачи — вертикальное перемещение шпинделя. Заготовку обычно устанавливают на стол станка или на фундаментную плиту, если она имеет большие габаритные размеры. Соосность отверстий заготовки и шпинделя достигается перемещением заготовки.

На станине (колонне) 1 станка (рис. 6.4) размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляют рукоятками 4, ручную подачу — штурвалом 5. Контроль глубины обработки производят по лимбу 6. В нише размещают электрооборудование и противовес. В некоторых моделях для электрооборудования предусмотрен шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках ее верхнюю плоскость используют для установки заготовок. Иногда внутренние полости фундаментной плиты являются резервуаром для СОЖ. Стол станка служит для закрепления заготовки. Он может быть подвижным (от рукоятки 10 через коническую пару зубчатых колес и ходовой винт), неподвижным (съемным) или поворотным (откидным). Стол монтируют на направляющих станины или изготовляют в виде тумбы, установленной на фундаментной плите.

4.===============================================

Спиральное сверло, состоит из рабочей части 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 необходим для установки сверла в шпинделе станка. Лапка 3 служит упором при выбивании сверла из отверстия шпинделя.

|

|

|