|

II. Назначаем режим резания

|

|

|

|

Торцовое фрезерование на вертикально-фрезерном станке

На вертикально-фрезерном станке 6Т13 производится торцовое фрезерование плоской поверхности шириной В=70 мм и длиной l = 600 мм; припуск на обработку h = 3,7 мм. Обрабатываемый материал - сталь 45 с σв= 670 МПа (≈67кгc/мм2); заготовка - поковка. Обработка предварительная; параметр шероховатости поверхности Rz = 80 мкм. Необходимо: выбрать режущий инструмент; назначить режим резания с использованием таблиц нормативов; определить основное время.

Решение

I. Выбираем фрезу и устанавливаем ее геометрические элементы.

1. Принимаем торцовую фрезу со вставными призматическими зубьями, оснащенными пластинами из твердого сплава Т15К6. Диаметр D торцовой фрезы выбирают в зависимости от ширины фрезеруемой поверхности В; ориентировочно D = 1,6В мм. Следовательно, D =1,6х70 =112 мм. Принимаем по карте стандартную фрезу диаметром D = 110 мм с числом зубьев z=4.

Определяем геометрические элементы фрезы: φ = 45/90°; принимаем φ =60°. Из-за отсутствия в нормативах рекомендаций по выбору остальных геометрических элементов принимаем их по справочнику: α = 12° (считаем, что при черновом фрезеровании толщина срезаемого слоя а>0,08 мм);γ = -5°;λ = +5°;φ0 = 20°;φ1 = 5°.

II. Назначаем режим резания

1. Устанавливаем глубину резания. Припуск снимаем за один рабочий ход; следовательно, t = h = 3,7 мм.

2. Назначаем подачу на зуб фрезы. Для стали, твердого сплава Т15К6, мощности станка Nд = 10 кВт при фрезеровании по схеме II («смещенное» фрезерование) Sz = 0,18... 0,22 мм/зуб. Принимаем Sz = = 0,2 мм/зуб. При «смещенном» фрезеровании создаются наиболее благоприятные условия врезания зубьев фрезы в обрабатываемую заготовку, что позволяет увеличить Sz по сравнению с Sz при симметричном фрезеровании примерно в 2 раза. В эскизе обработки показана смещенная (несимметричная) установка фрезы.

|

|

|

Поправочный коэффициент на подачу KφSz = 1, так как угол φ = 60°. Таким образом, принятое значение Sz = 0,2 мм/зуб не изменяется.

3. Назначаем период стойкости фрезы. Для торцовой фрезы из твердого сплава диаметром D = 110 мм рекомендуется период стойкости Т = 180 мин. Допустимый износ зубьев фрезы по задней поверхности h3 =1,2 мм.

4. Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы: находим табличное значение скорости для D = 110 мм, z = 4, t до 5 мм и Sz до 0,24 мм/зуб: vтабл = 194 м/мин.

Учитываем поправочные коэффициенты на скорость (там же). Для стали с σв = 67 кгс/мм2 KM0 = 1,12. Для случая черновой обработки поковки KUv = 0,9. Из прочих поправочных коэффициентов для заданных условий обработки каждый равен единице. С учетом коэффициентов vи = Vтабл Кmv Kпv = 194х1,12х0,9 = 195,5 м/мин (≈ 3,26 м/с).

5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

Корректируем частоту вращения шпинделя по данным станка и устанавливаем действительную частоту вращения: nд = 500  .

.

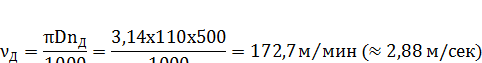

6. Действительная скорость главного движения резания

7. Определяем скорость движения подачи (старый термин' — минутная подача SM) νs = SM = SzznД = = 0,2х4х500 = 400 мм/мин. Корректируем эту величину по данным станка и устанавливаем действительную скорость подачи vs = 400 мм/мин.

8. Определяем мощность, затрачиваемую на резание: Nтабл = 6,3 кВт. Эта мощность определена интерполированием Nтабл = 6,6 кВт (для v8 = SM = 420 мм/мин) и Nтабл = 5,5 кВт (для vs = SM = 320 мм/мин), так как значение Nтабл для установленной по станку скорости движения подачи v8 = SM = 400 мм/мин отсутствует. Учитываем поправочные коэффициенты на мощность: КφN= 1, так как у фрезы принят угол φ = 60°; KγN= 0,95, так как у фрезы принят угол γ=-5° (этот коэффициент определен интерполированием); Nрез = Nтабл KγN = 6,3х0,95 = 6,0 кВт.

|

|

|

9. Проверяем, достаточна ли мощность привода станка. Необходимо выполнить условие Nрез<Nшп. Мощность на шпинделе станка Nшп = NДη. У станка 6Т13 Nд = 10 кВт, а η= 0,8; Nшn = 10х0,8 = 8,0 кВт. Следовательно, обработка возможна (6,0 <; 8,0).

III. Основное время

При «смещенном» фрезеровании врезание фрезы у = 0,3 D мм; у = 0,3х110 = 33 мм. Перебег Δ= 1... 5 мм; принимаем Δ = 3 мм. Тогда L = 600 + 33 + 3 = 636 мм;

|

|

|