|

Износ инструмента, стойкость инструмента

|

|

|

|

Силы резания при точении

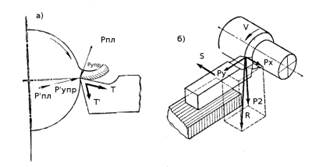

Действующие на резец силы (рис. 1, а) обычно приводятся к силам упругой Рупр и пластической Рпл деформаций, действующим нормально к передней поверхности резца, и силам Р'упр и Р'пл, действующим нормально к задней поверхности резца.

Рис. 1. Силы резания при точении.

В свою очередь силы трения Т = μ (Рупр + Рпл) и Т = μ (Р'упр + Р'пл) действуют соответственно вдоль передней и задней поверхностей резца.

Упомянутая система сил приводится к равнодействующей силе R (рис. 1, б). Равнодействующая сила резания R обычно раскладывается на три взаимно перпендикулярные составляющие Рх, Ру и Рz. Составляющая сила Pz, действующая в плоскости резания, называется силой резания. По этой силе определяют крутящий момент на шпинделе станка, мощность резания и производят расчет механизма коробки скоростей и прочности резца. Составляющая сила Ру, действующая в горизонтальной плоскости и совпадающая с направлением поперечной подачи, называется радиальной силой. Сила Ру действует на обрабатываемую заготовку, изгибая ее, что влияет на точность обработки и одновременно отжимает инструмент от заготовки. Составляющая Рх действует в горизонтальной плоскости, совпадает с направлением продольной подачи и называется силой подачи. Силу Рх должен выдержать механизм подач станка. Величина силы резания Pz определяется по формуле, полученной обработкой опытных данных:

Pz = CptXp SУp кГ,

где Ср — коэффициент, зависящий от качества обрабатываемого металла; t — глубина резания в мм; S — подача в мм/об; Хр и Ур — показатели степени при глубине резания и подачи.

Значение Ср и показатели степеней Хр и Ур для конкретных условий приведены в различных нормативных материалах, откуда их и выбирают для практических целей.

|

|

|

Обычно Ур = 0,75, а Хр = 1, вследствие чего для уменьшения силы резания при обтачивании с одним и тем же сечением среза f = tS рекомендуется выполнять обработку при большей подаче и меньшей глубине резания.

Вычислив силу Рг, переходят к определению сил Рх и Ру.

Однако соотношение сил Pz: Рх: Ру зависит от элементов режущей части резца и режимов резания (t, S, V), от свойств обрабатываемого материала и износа резца, от условий резания и других факторов. В среднем соотношение составляющих сил резания можно принять:

Pz: Ру: Рх = 1: 0,45: 0,35.

Профессор К. А. Зворыкин (1861—1928 гг.) установил зависимость для определения сил, действующих в процессе резания, и применил гидравлический динамометр для их экспериментального определения.

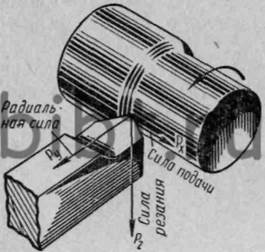

ДОПОЛНИТЕЛЬНО (местами повторяется выше сказанное): Величина силы резания, необходимая для преодоления сопротивления материалов при снятии стружки, зависит от ряда факторов: обрабатываемого материала, глубины резания, подачи, углов заточки резца, скорости резания и др. В условиях несвободного резания при точении равнодействующую силу сопротивления резанию раскладывают на три составляющие: тангенциальную силу, или главную силу резания, которая действует в направлении главного движения станка; радиальную силу, действующую в горизонтальной плоскости перпендикулярно к оси детали; силу подачи, или осевую силу, действующую параллельно оси детали, противоположно направлению подачи. Принято по величине силы производить расчеты прочности и жесткости резца, а также необходимой мощности на осуществление процесса резания. Более правильно было бы точные расчеты резца производить на деформацию косого изгиба от действия силы. При определении прогиба детали, прочности и жесткости, отдельных деталей станка за основу принимают величину силы, а прочность и жесткость механизма подачи станка рассчитывают по величине силы. Что касается влияния свойств материала инструмента, скорости резания, смазочно-охлаждающей жидкости, переднего и заднего углов на силы резания, то выводы, сделанные для случая свободного резания, целиком применимы к точению проходными резцами. Таким образом, увеличение угла оказывает сложное влияние на силу. При малых значениях угла большее воздействие на величину силы оказывает изменение ширины и толщины среза» а при работе резцами преобладает влияние радиуса криволинейной части режущего лезвия и значения угла. Вспомогательный угол в плане и угол наклона главного режущего лезвия. Данные углы оказывают незначительное влияние на величину силы резания, а поэтому это влияние для практических, случаев не учитывается. Влияние радиуса сопряжения режущих лезвий г. Увеличение, как и уменьшение главного угла в плане, изменяет условия резания. При увеличении г как бы растет ширина и уменьшается толщина среза при неизменных значения. Кроме того, это приводит к увеличению деформации срезаемого металла и уменьшению переднего угла вспомогательного режущего лезвия.

|

|

|

Рис. 1. Силы, действующие на резец

Сила резания Р может быть разложена на три составляющих, расположенных во взаимно перпендикулярных плоскостях (рис. 1): тангенциальную силу Рz, осевую силу или силу подачи Рx и радиальную силу Рy.

По силе Рz определяют крутящий момент на шпинделе станка, мощность резания и рассчитывают соответствующий механизм коробки скоростей станка и прочность резца.

По силе Рx (равной 0,1—0,25 Рz) рассчитывают механизмы подачи станка.

Радиальная сила Рy составляет 0,25—0,5 Рz.

Удельная сила резания «р» определяется как частное от деления силы Рz на площадь сечения стружки f:

р = Pz / f н/м2 (кГ/мм2).

Величина удельной силы резания зависит от рода обрабатываемого материала, режима резания и других факторов.

Мощность резания Ne = (Pz*v) / (60*102)+ Px * s/ (1000*60*102),

где Ne — эффективная мощность резания в квт;

v— скорость резания в м/мин;

Рz — сила резания в н (кГ);

s— подача в мм/об;

Рx — осевая сила (сила подачи) в н (кГ).

Мощность электродвигателя станка Nдв= Ne/(ηст* ηдв) квт,

где ηст — к. п. д. станка;

|

|

|

ηдв — к. п. д. электродвигателя.

Износ инструмента, стойкость инструмента

В процессе резания возникает трение стружки о переднюю поверхность, обрабатываемой детали о заднюю поверхность инструмента. В результате инструмент изнашивается и теряет режущую способность. Различают три основных вида износа: износ по передней поверхности, износ по задней поверхности и износ по передней и задней поверхностям. Износ по передней поверхности имеет место при черновой обработке инструментами из быстрорежущей стали. Износ по задней поверхности встречается у инструментов, срезающих тонкие стружки, т. е. при чистовой обработке, а также при обработке хрупких и твердых материалов. Наиболее часто встречается одновременный износ и по передней, и по задней поверхности. Предельно допустимая величина износа называется критерием износа или критерием затупления. Для каждого инструмента и вида обработки критерии износа даются в специальных таблицах. Например, допускаемая величина износа при обработке стали для токарных резцов с пластинками твердого сплава 0,8— I мм, для резцов из быстрорежущей стали и при работе с охлаждением 1,5—2 мм. По достижении предельно допустимой величины износа инструмент необходимо снять и отправить на переточку. Как уже отмечалось, время между двумя переточками называется стойкостью инструмента. Стойкость инструмента зависит главным образом от скорости резания. На нее оказывают влияние также материал, нз которого изготовлен инструмент, обрабатываемый материал, геометрические параметры режущей части инструмента.

|

|

|