|

Конструкционные цементуемые стали

|

|

|

|

Карбидо- и нитридообразующие элементы (такие, как Cr, Mn, Mo и др.) способствуют повышению прокаливаемости, поверхностной твердости, износостойкости и контактной выносливости. Никель повышает вязкость сердцевины и диффузионного слоя и снижает порог хладноломкости. Цементуемые (нитроцементуемые) легированные стали по механическим свойствам подразделяют на две группы: стали средней прочности с пределом текучести менее 700 МПа (15Х, 15ХФ) и повышенное прочности с пределом текучести 700-1100 МПа (12Х2Н4А, 18Х2Н4МА и др.).

Хромистые (15Х, 20Х) и хромованадиевые (15ХФ) стали цементуются на глубину до 1,5 мм. После закалки (880 0С, вода, масло) и последующего отпуска (180 0С, воздух, масло) стали имеют следующие свойства: σв = 690-800 МПа, δ = 11-12 %, KCU = 0,62 МДж/м2.

Хромомарганцевые стали (18ХГТ, 25ХГТ), широко применяемые в автомобилестроении, содержат по 1 % хрома и марганца (дешевого заменителя никеля в стали), а также 0,06 % титана. Их недостатком является склонность к внутреннему окислению при газовой цементации, что приводит к снижению твердости слоя и предела выносливости. Этот недостаток устраняется легированием стали молибденом (25 ХГМ). Для работы в условиях изнашивания используют сталь 20ХГР, легированную бором. Бор повышает прокаливаемость, и прочность стали, но снижает ее вязкость и пластичность.

Хромоникельмолибденовая (вольфрамовая) сталь 18Х2Н4МА (18Х2Н4ВА) относится к мартенситному классу и закаливается на воздухе, что способствует уменьшению коробления. Легирование хромоникелевых сталей W или Mo дополнительно повышает их прокаливаемость. Причем Мо существенно повышает прокаливаемость цементованного слоя, в то время как хром и марганец увеличивают прежде всего прокаливаемость сердцевины. В цементованном состоянии данную сталь применяют для изготовления зубчатых колес авиационных двигателей, судовых редукторов и других крупных деталей ответственного назначения. Эту сталь используют также как улучшаемую при изготовлении деталей, подверженных большим статическим и ударным нагрузкам.

|

|

|

Конструкционные улучшаемые стали

Улучшаемыми называют такие стали, которые используются после закалки с высоким отпуском (улучшения). Эти стали (40Х, 40ХФА, 30ХГСА, 38ХН3МФА и др.) содержат 0,3-0,5 % углерода и 1-6 % легирующих элементов. Стали закаливают с 820-880 0С в масле (крупные детали – в воде); высокий отпуск производят при 500-650 0С с последующим охлаждением в воде, масле или на воздухе (в зависимости от состава стали). Структура стали после улучшения – сорбит. Данные стали применяют для изготовления валов, шатунов, штоков и других деталей, подверженных воздействию циклических или ударных нагрузок. В связи с этим улучшаемые стали должны обладать высоким пределом текучести, пластичностью, вязкостью, малой чувствительностью к надрезу.

Стали относятся к мартенситному классу, слабо разупрочняются при нагреве до 300-400 0С. Из них изготавливают валы и роторы турбин, тяжело нагруженные детали редукторов и компрессоров.

Шарикоподшипниковые стали

Для обеспечения работоспособности изделий шарикоподшипниковая сталь должна обладать высокой твердостью, прочностью и контактной выносливостью. Это достигается повышением качества металла: его очисткой от неметаллических включений и уменьшением пористости посредством использования электрошлакового или вакуумно-дугового переплава.

При изготовлении деталей подшипника широко используют шарикоподшипниковые (Ш) хромистые (Х) стали ШХ15СГ (последующая цифра 15 указывает содержание хрома в десятых долях процента – 1,5 %). ШХ15СГ дополнительно легирована кремнием и марганцем для повышения прокаливаемости. Отжиг стали на твердость порядка 190 НВ обеспечивает обрабатываемость полуфабрикатов резанием и штампуемость деталей в холодном состоянии. Закалка деталей подшипника (шариков, роликов и колец) осуществляется в масле с температур 840-860 0С. Перед отпуском детали охлаждают до 20-25 0С для обеспечения стабильности их работы (за счет уменьшения количества остаточного аустенита). Отпуск стали проводят при 150-170 0С в течение 1-2 ч.

|

|

|

Детали подшипников качения, испытывающие большие динамические нагрузки, изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей их цементацией и термической обработкой. Для деталей подшипников, работающих в азотной кислоте и других агрессивных средах, используется сталь 95Х18, содержащая 0,95 % С и 18 % Cr.

Износостойкие стали

Износостойкость деталей обычно в первую очередь обеспечивается повышенной твердостью поверхности. Однако высокомарганцевая аустенитная сталь 110Г13Л (1,25 % С, 13 % Mn, 1 % Cr, 1 % Ni) при низкой начальной твердости (180-220 НВ) успешно работает на износ в условиях абразивного трения, сопровождаемого воздействием высокого давления и больших динамических (ударных) нагрузок (такие условия работы характерны для траков гусеничных машин, щек дробилок и др.). Это объясняется повышенной способностью стали упрочняться в процессе холодной пластической деформации, равной 70 %, твердость стали возрастает с 210 НВ до 530 НВ. Высокая износостойкость стали достигается не только деформационным упрочнением аустенита, но и образованием мартенсита с гексагональной или ромбоэдрической решеткой. При содержании фосфора более 0,025 % сталь становится хладноломкой. Структура литой стали представляет собой аустенит с выделившимся по границам зерен избыточными карбидами марганца, снижающими прочность и вязкость материала. Для получения одно-фазной аустенитной структуры отливки закаливают в воде с температуры 1050-1100 0С. В таком состоянии сталь имеет высокую пластичность, низкую твердость и невысокую прочность.

Изделия, работающие в условиях кавитационного износа, изготавливают из сталей 30Х10Г10, 0Х14Г12М.

74Состав и назначение электродных покрытий.

· Стабилизирующие — способствующие легкому зажиганию и устойчивому горению дуги. Это достигается применением веществ, содержащих различные соединения калия, как, например, поташ (К2СО3, ГОСТ 10690-73), селитра (КNO3), хромат (К2CrO4) и др. Хорошим стабилизирующим действием обладают: двуокись титана (TiO2), карбонат кальция (СаСО3) и карбонат бария (ВаСО3).

|

|

|

· Шлакообразующие — обеспечивающие получение шлаков, которые защищают сварочную ванну от действия атмосферы, химически связывают или растворяют в себе окислы металла и замедляют скорость охлаждения металла сварного шва. К этой группе относятся: марганцевая руда, полевой и плавиковый шпаты (концентрат плавиковошпатовый - ГОСТ 4421-73), ильменит, рутил (рутиловый концентрат - ГОСТ 22938-78) и др.

· Раскисляющие — предназначенные для активной защиты металла сварочной ванны от окисления, которое может происходить за счет кислорода из воздуха или из компонентов покрытия. Для восстановления окислов металла применяют: ферромарганец, ферросилиций, ферротитан, ферроалюминий, графит и др.

· Легирующие — обеспечивающие получение металла шва заранее заданного химического состава, что гарантирует необходимые свойства сварных соединений. В качестве легирующих компонентов применяются: феррохром, ферротитан, ферромолибден, феррованадий, ферромарганец, ферросилиций, графит и др.

· Газообразующие — являющиеся источником выделения газов при плавлении покрытия, которые способствуют защите металла сварочной ванны, идущего через дугу, от влияния окружающей атмосферы. К ним относятся: крахмал, древесная мука, целлюлоза, мрамор (ГОСТ 4416-94) и др.

· Формующие — предназначенные для придания покрытию хороших пластических свойств, которые необходимы при прессовом нанесении покрытия на электродные стержни. Хорошими пластификаторами являются бентонит, каолин и др.

· Связующие — придающие необходимую прочность слою покрытия. Для этой цели чаще всего применяют жидкое стекло — водный раствор силиката натрия или калия.

· Красящие — придающие покрытию различную цветовую окраску для визуального разделения марок сварочных электродов. Используют различные красящие пигменты, в основном не влияющие на процесс дуговой сварки и свойства наплавленного металла.

|

|

|

75Приспособления для закрепления заготовок на токарных станках. Обработка конусных поверхностей.

8.1. Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, которые имеют коническую форму. Если длина конуса не превышает 50 мм, то его обрабатывают широким резцом (8.2). При этом режущая кромка резца должна быть установлена в плане относительно оси центров на угол, соответствующий углу наклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольном направлении. Чтобы уменьшить искажение образующей конической поверхности и отклонение угла наклона конуса, режущую кромку резца устанавливают по оси вращения детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10—15 мм могут возникнуть вибрации. Уровень вибраций растет с увеличением длины обрабатываемой детали и с уменьшением ее диаметра, а также с уменьшением угла наклона конуса, с приближением расположения конуса к середине детали и с увеличением вылета резца и при недостаточно прочном его закреплении. При вибрациях появляются следы и ухудшается качество обработанной поверхности. При обработке широким резцом жестких деталей вибрации могут не возникать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что может привести к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит также от режима обработки и направления подачи.

Конические поверхности с большими уклонами можно обрабатывать при повернутых верхних салазках суппорта с резцедержателем (8.3) на угол а, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой верхних салазок), что является недостатком этого способа, так как неравномерность подачи приводит к увеличению шероховатости обработанной поверхности. По этому способу обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

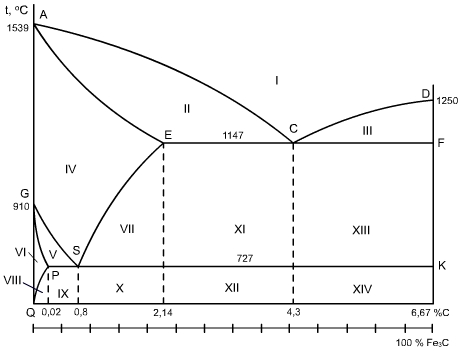

76 Вычертите диаграмму состояния «Железо – цементит»; укажите структурные составляющие во всех областях диаграммы; опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

77Ацетиленовые генераторы. Назначение и принцип работы.

|

|

|

Ацетиленовые генераторы. Для питания ацетиленом аппаратуры при газопламенной обработке ацетилен получают в ацетиленовых генераторах из карбида кальция и воды. Крупные ацетиленовые генераторы используют для производства ацетилена на химических заводах, где он служит сырьем для получения многих химических продуктов.

Существуют следующие типы и системы генераторов. По давлению вырабатываемого ацетилена - два типа генераторов: низкого давления (до 0,02 МПа) и среднего давления (0,02... 0,15 МПа). По способу применения - передвижные и стационарные. По способу взаимодействия карбида кальция с водой - три типа генераторов: система генераторов KB - карбид в воду; ВК - вода на карбид, с вариантами процессов: М - "мокрого" и С - "сухого"; К - контактный с вариантами процессов: ВВ - вытеснения воды и ПК - погружения карбида.

Изготовлять ацетиленовые генераторы следует только на специализированных предприятиях. Стационарные ацетиленовые генераторы должны быть пригодны для работы при температуре окружающей среды 5... 35 °С, передвижные - при температуре -25... +40 °С. В конструкции генератора должны быть предусмотрены следующие основные узлы: газообразователь, газосборник, ограничитель максимального давления, предохранительный затвор против обратного удара пламени, устройства для автоматической регулировки количества вырабатываемого ацетилена в зависимости от его потребления.

В настоящее время в эксплуатации находится большое количество передвижных и стационарных генераторов различных конструкций, в том числе и таких, которые сняты с производства. В качестве примера рассмотрим передвижной ацетиленовый генератор АСП-1,25 (выпускаемый в настоящее время) - контактного типа среднего давления прерывного действия - работает по системе ПК в сочетании с системой ВВ (рис.1).

Корпус 2 генератора состоит из газообразователя и промывателя, соединенных между собой переливной трубкой. В газообразователе происходит разложение карбида кальция с выделением ацетилена, в промывателе - охлаждение и отделение ацетилена от частиц извести. Вода в газообразователь заливается через горловину. При достижении переливной трубки 15 вода переливается по ней в промыватель, который заполняется до уровня контрольной пробки 13. Карбид кальция загружают в корзину 4, закрепляют поддон 10, устанавливают крышку с мембраной на горловину. Уплотнение крышки 8 с горловиной обеспечивается винтом 6 с помощью мембраны 5. Образующийся в газообразователе ацетилен по переливной трубке 15 поступает в промыватель, где, проходя через слой воды, охлаждается и промывается

Из промывателя через вентиль 12 по шлангу ацетилен поступает в предохранительный затвор 1 и далее на потребление.

По мере повышения давления в газообразователе давление ацетилена на мембрану преодолевает сопротивление пружины 7, перемещая ее вверх, при этом корзина с карбидом кальция, связанная с мембраной, также перемещается вверх, уровень смоченного карбида уменьшается, выработка ацетилена ограничивается и возрастание давления прекращается. При снижении давления в газообразователе усилием пружины 7, корзина с карбидом кальция возвращается вниз и происходит замочка карбида кальция. Таким образом, процесс выработки ацетилена регулируется с помощью мембраны.

Одновременно по мере увеличения давления в газообразователе избыточное давление ацетилена перемещает воду в вытеснитель и корзина с карбидом кальция оказывается выше уровня воды, в результате чего реакция прекращается. По мере уменьшения давления вода вновь занимает прежний объем и вновь происходит замочка карбида кальция.

Давление ацетилена контролируется манометром 9. Слив ила из газообразователя и иловой воды из промывателя осуществляется соответственно через штуцеры 13 и 14. Предохранительный клапан 3 служит для сброса ацетилена при увеличении давления в генераторе выше допустимого. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбидного ила, окалины и др.

78Абразивные инструменты. Связка - виды, назначение.

| Абразивный инструмент и виды связки |

|

Такие свойства абразивного инструмента, как прочность и режим работы, во многом формируются исходя из того, какой вид связки имеет абразив. Производство абразивов, осуществляемое на современном этапе развития технологий, предусматривает два вида связок. Это связывающие минерального происхождения, или неорганические связки, и соответственно связки органического характера. Связки неорганические – это фактически смеси, изготовленные на основе множества компонент и при условии составления определённой пропорции для каждой компоненты. Для того, чтобы обеспечить хорошую пластичность абразивно-керамическая масса дополняется веществами, имеющими клеевую основу. Кроме многокомпонентных связок имеют место и связки однокомпонентные, к примеру, стекло.

Огнеупорность, водоупорность, высокая прочность и химическая стойкость – вот основные свойства, которыми обладают керамические связки. Данный тип связок можно условно разделить на плавящиеся и спекающиеся в зависимости от того состояния, в которое они переходят в процессе термообработки. После процесса термообработки, плавящиеся связки представляют собой стекло, а спекающиеся – аналог, приближенный к фарфору. На основе плавящейся связки изготавливается электрокорундовый абразивный инструмент, а из спекающейся связки карбид кремниевый абразивный инструмент. Абразивный инструмент, изготовленный на основе плавящихся связок, отличается большей прочностью, нежели инструмент, выполненный на основе связок спекающихся.

Несмотря на тот факт, что технология изготовления абразивных инструментов на керамической связке намного сложнее, нежели изготовление абразивов на других видах связок, керамические абразивные инструменты находят большее применение. Между тем абразивные круги на керамической связке являются довольно хрупкими и поэтому не применяются для обработки, где имеют место ударные нагрузки. Органические связки наибольшим образом представлены в абразивном инструменте, изготовленном на основе жидкого и порошкообразного бакелита. Такой инструмент более прочен и упруг по сравнению с инструментом на керамической связке. Производство абразивов на бакелитовой связке сопровождается применением электрокорунда и чёрного карбида кремния.

Хорошей эластичностью и упругостью обладают абразивы на вулканитовой связке. Такой абразивный инструмент применяется как для окончательного шлифования и полирования, так и для предварительного шлифования. Абразивные круги на вулканитовой связке могут иметь толщину в десятую долю миллиметра и диаметр круга порядка двухсот миллиметров. Для сравнения, круги на керамических связках такую технологию изготовления не поддерживают. Основа применения абразивных кругов на вулканитовой связке – это операции чистовой обработки материалов.

79Литейные свойства сплавов. Характеристика, способы определения.Литейные свойства сплавовВыбор способа изготовления отливки во многом зависит как от очертаний отливки, и количества, подлежащего изготовлению, так и от способностей литейных свойств того или иного сплава. Литейные свойства – понятие общее: оно включает комплекс физико-химических свойств сплавов, характеризующих их поведение в разных условиях изготовления отливок.Дальше мы рассмотрим лишь те важнейшие из них, которые могут оказывать разное влияние в условиях получения отливок обычным способом и центробежным. К ним относим: жидкотекучесть, усадку и ликвацию. Здесь же рассмотрим и вопросы отбела, как вытекающие из условий охлаждения отливок.

Жидкотекучесть. Жидкотекучестью называется способность расплавленного металла заполнять полость литейной формы и давать точные очертания отливки.

Жидкотекучесть сплава зависит от его химического состава, температуры нагрева, материала и конфигурации формы. Известны элементы, наибольшее увеличение содержания которых улучшает или, наоборот ухудшает жидкотекучесть сплава. Например, увеличение углерода и фосфора в чугуне и стали улучшает их жидкотекучесть, а увеличение серы – ухудшает. Повышение температуры уменьшает вязкость жидкого сплава и облегчает заполнение формы. Понятно, что жидкий металл лучше заполняет песчаные формы, чем металлические, поэтому для каждого способа изготовления отливок устанавливают свои особые требования к жидкотекучести сплава.

Усадка. При затвердевании жидкого металла и последующем охлаждении отливки уменьшается его объем. Это общее уменьшение объема отливок и, следовательно, их литейных размеров называется усадкой.

Чтобы отливки имели требуемые размеры, полость формы должна быть больше на величину усадки.

Для большинства литейных сплавов свободная литейная усадка составляет от 1 до 3%. В связи с этим размеры моделей стержневых ящиков увеличивают в соответствии с усадкой отливаемого сплава.

Размеры отливки простой формы (например, плоской плиты) при охлаждении сокращаются равномерно и беспрепятственно. Такая усадка называется свободной.

В практике свободная усадка встречается в очень редких случаях, при отливке деталей простейшей формы. В действительности отливки имеют сложную форму, выступающие части и внутренние полости, которые образовываются стержнями.

Материал литейной формы и стержней препятствует равномерному сокращению размеров такой сложной отливки.

Усадка отливки, протекающая в описанных условиях, называется затрудненной.

Затрудненная усадка вызывает внутренние напряжения в отливке, которые могут привести к образованию в отливке трещин.

Залитый в форму металл затвердевает постепенно. Поверхность отливки покрывается корочкой застывающего металла в течение нескольких секунд, и дальнейшее затвердевание жидкого металла происходит внутри этой корки.

Слой затвердевающего металла будет увеличиваться от поверхности отливки, к ее середине. Если сечения отливки неодинаковы и остывают с разной скоростью, то сечение тонкие, остывающие быстрее, будут отсасывать металл из толстых сечений и получаются плотными. В толстых сечениях отливки вследствие этого не хватает металла на формирование сердцевины сечения, и там образуются рыхлости или раковины, называемые усадочными.

Чтобы избежать усадочной рыхлости или раковины, применяются особые способы питания отливки жидким металлом и регулирования скорости ее охлаждения, при которых усадочные пороки выводятся либо в неответственное место отливки, либо в специальный прилив (прибыль), который затем удаляется.

Ликвация. В твердом состоянии большинство сплавов состоит из зерен (кристаллов) различного химического состава, свойств и удельного веса. Кроме того, составляющие сплава имеют разные температуры затвердевания, Происходит это потому, что сплав затвердевает обычно не при постоянной температуре, а в некотором интервале температур. Кристаллы, последовательно выпадающие в интервале температур затвердевания, отличаются друг от друга по химическому составу. Чем раньше выпал кристалл, тем меньше примесей от содержит. Естественно, что остающаяся часть жидкого сплава все время обогащается примесями и остаток жидкости, застывающий последним, содержит наибольшее количество примесей.

Такое изменение химического состава кристаллов и жидкого сплава в ходе затвердевания называется ликвацией.

Ликвация тем сильнее, чем медленней остывает сплав. Ликвация может быть значительно уменьшена ускорением затвердевания сплава; при этом не успевает происходить ни перераспределение примесей между выпадающими кристаллами и остающимся жидким сплавом, ни осаждение тяжелых кристаллов.

Особенно резко проявляется ликвация в цветных сплавах. Например, в свинцовистых бронзах наиболее заметна ликвация свинца потому, что его удельный вес равен 11,3г/см3, что намного больше среднего удельного веса сплава (порядка 8,6 г/см3).

В сталях и чугунах интенсивней других примесей ликвируют фосфор и сера в виде соединений с железом (фосфидов и сульфидов). В последние порции застывающего металла вытесняются также неметаллические (шлаковые) включения и газы, не успевшие выделиться из застывшего сплава.

|

|

|