|

Анализ процесса экструзии пищевых материалов и расчет параметров одношнекового экструдера

|

|

|

|

ЗАДАНИЕ

на курсовую работу по дисциплине «Процессы и аппараты пищевых производств»

Студенту _____________________ Группа _________ Вариант ______

Тема работы: «Анализ процесса экструзии пищевых материалов и расчет параметров одношнекового экструдера»

Задание

1.Провести аналитический обзор технологии экструдирования пищевых материалов и описать конструктивное устройство и принцип действия экструдера

2.Расчитать по исходным данным в соответствии с полученным вариантом задания технические параметры одношнекового экструдера

3.Построить расходно-напорную характеристику экструдера

4..Выполнить компоновку и общий вид корпуса.одношнекового экструдера

Графическая часть

1. Схема экструдера, чертеж компоновки, чертеж корпуса эхкструдера, расходно-напорная характеристика экструдера

Графическая часть выполняется в соответствии с требованиями ЕСКД.

Руководитель ________________

Задание получил студент __________________

Пример выполнения КР

ФБГОУ ВПО ПЕНЗЕНСКАЯ ГОСУДАРСТВЕННАЯ ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ

Кафедра пищевых производств

КУРСОВАЯ РАБОТА

По дисциплине «Процессы и аппараты пищевых производств»

Тема курсовой работы

АНАЛИЗ ПРОЦЕССА ЭКСТРУЗИИ ПИЩЕВЫХ МАТЕРИАЛОВ И РАСЧЕТ ПАРАМЕТРОВ ОДНОШНЕКОВОГО ЭКСТРУДЕРА

Выполнил __________ /______________/

Группа __________

Проверил ________________ /Авроров В.А.

Пенза

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Одной из основных задач пищевых технологий является получение новых сбалансированных по составу продуктов, отвечающих требованиям здорового питания. Сбалансированность пищевых рационов по основным компонентам в зависимости от возраста и уровня нагрузки человека предусматривает использование не только экологически чистого сырья, но и рациональное сочетание необходимых ингредиентов, обеспечивающих организм человека питательными веществами.

|

|

|

Современное развитие пищевых технологий невозможно без создания прогрессивного оборудования, использующего в процессе обработки сырья новые интенсивные методы и способы воздействия.

В последние годы в пищевых производствах все большее распространение находит способ экструзионной обработки пищевых масс. Экструзия [1] – это процесс термомеханической обработки пищевого сырья давлением, в результате которого продукт выдавливается через формующие отверстия рабочего органа, приобретая при этом заданную форму, структуру и новые физико-химические свойства.

Для получения экструдированных продуктов используют в основном крахмалосодержащее и высокобелковое сырье, однако, при условии пластификации сырья экструдировать можно практически любые продукты.. В настоящее время наиболее широко используется соевая мука, изоляты и концентраты, зерновые культуры, а также вторичное сырье мясной, рыбной и молочной отраслей пищевой промышленности.

Экструзионные технологии позволяют получать сбалансированные по составу продукты с регулируемой биологической, пищевой и энергетической ценностью. Экструдирование широко используется в макаронной, кондитерской, хлебопекарной, концентратной, мясной. Рыбной, комбикормовой и других отраслях. Продуктами экструзии являются зерновые завтраки, макаронные изделия, хрустящие хлебцы, кондитерские изделия, палочки, чипсы, снеки, сухие супы, приправы и др. [2,3,4,5].

По сравнению с традиционными технологиями экструзия относится к экологически безопасным, ресурсосберегающим непрерывным процессам, характеризуемым низким удельным расходом энергии. По мнению многих исследователей экструзия является идеальным технологическим процессом для обогащения продуктов белками, пищевыми волокнами, витаминами, минеральными веществами и другими добавками.

По сравнению с традиционными технологиями экструзия относится к экологически безопасным, ресурсосберегающим непрерывным процессам, характеризуемым низким удельным расходом энергии. По мнению многих исследователей экструзия является идеальным технологическим процессом для обогащения продуктов белками, пищевыми волокнами, витаминами, минеральными веществами и другими добавками.

|

|

|

В РФ, несмотря на увеличение за последние 10 лет объема выпуска экструдированной продукции на 15% уровень ее производства остается все еще низким.

1.Факторы, характеризующие физико-механические свойства пищевых материалов при их экструдировании

1.Факторы, характеризующие физико-механические свойства пищевых материалов при их экструдировании

При экструзии обрабатываемый материал под действием давления, развиваемого рабочим органом, продавливается через профилирующую головку (матрицу). По Азарову Б.М. экструзия – это формование продукта путем выдавливания, а прессование – это формование продукта путем сдавливания [6].

Для получения экструдированных пищевых продуктов используется три основных способа:

- холодная экструзия, при которой происходят только механические изменения в материале при его перемещении под давлением. При холодной экструзии массовая доля влаги в сырье составляет 30…60%;

- теплая экструзия, при которой компоненты смешивают с водой и подают в экструдер, где наряду с механическим воздействием их подвергают тепловому воздействию нагреванием извне;

- горячая (термопластическая) экструзия, которая протекает при высоких скоростях и давлениях. При наблюдается переход механической энергии в тепловую. Подвод тепла может быть непосредственно в продукт и через наружные стенки корпуса экструдера. Массовая доля влаги солставляет 10…20%, а температура превышает 1200С.

Горячая экструзия может сопровождаться взрывным эффектом за счет резкого перепада давления. Влага при этом переходит в парообразное состояние, что приводит к вспучиванию (экспандированию) продукта.

Факторы, характеризующие физико-механические свойства продуктов:

- модуль прессуемости, характеризующий способность продукта к уплотнению при приложении давления;

- коэффициент бокового давления равный отношению бокового давления к осевому давлению прессования;

- плотность продукта;

- влажность продукта;

- температура продукта;

- температура продукта;

- гранулометрический состав продукта.

Факторы, характеризующие условия прессования:

- удельное давление прессования;

|

|

|

- коэффициент трения продукта;

- форма прессуемого материала;

- режим прессования;

- площадь сечения материала, к которой приложено давление.

Эффективность процесса прессования характеризуется коэффициентом уплотнения  , где

, где  - начальный объем материала и конечный объем после прессования соответственно.

- начальный объем материала и конечный объем после прессования соответственно.

Коэффициент прессования  . В зависимости от свойств материала

. В зависимости от свойств материала  .

.

Объем продукта после экструдирования  , где

, где  - коэффициент пористости продукта,

- коэффициент пористости продукта,  - объем пор и объем монолитного сырья соответственно.

- объем пор и объем монолитного сырья соответственно.

- для полидисперсной многокомпонентной смеси,

- для полидисперсной многокомпонентной смеси,  - масса и плотность i-го компонента экструдируемой смеси соответственно.

- масса и плотность i-го компонента экструдируемой смеси соответственно.

Работа прессования  , где

, где  - площадь поперечного сечения прессуемого материала,

- площадь поперечного сечения прессуемого материала,  - давление прессования;

- давление прессования;  – начальная и конечная высота материала.

– начальная и конечная высота материала.

При экструдировании вязко-пластичных материалов при превышении определенной величины давления и температуры происходит потеря материалом упругих свойств и течение материала становится присущим вязкой жидкости

Поведение вязко-пластичных материалов при их экструдировании описывается законами реологии. Основными реологическими свойствами материала являются его упругость, пластичность, вязкость и прочность..

Поведение вязко-пластичных материалов при их экструдировании описывается законами реологии. Основными реологическими свойствами материала являются его упругость, пластичность, вязкость и прочность..

Пластичность материала это его способность необратимо деформироваться под действием внешней нагрузки без нарушения сплошности. Пластичное течение наступает при напряжениях, превышающих предельное напряжение сдвига.

Вязкость материала характеризует его способность оказывать сопротивление относительному смещению слоев. Течение вязких материалов описывается законом Ньютона  , где

, где  - коэффициент динамической вязкости,

- коэффициент динамической вязкости,  - скорость деформации, равная градиенту скорости. Градиент скорости характеризует интенсивность изменения скорости по нормали к ее вектору,

- скорость деформации, равная градиенту скорости. Градиент скорости характеризует интенсивность изменения скорости по нормали к ее вектору,  - линейная скорость слоя,

- линейная скорость слоя,  - координата по нормали к вектору скорости.

- координата по нормали к вектору скорости.

Для ньютоновой жидкости, как видно из уравнения, характерна линейная кривая течения, т.е. для ньютоновых жидкостей вязкость не зависит от скорости сдвига. Многие реальные пищевые продукты при своем течении проявляют нелинейную вязкость, т.е. при течении неньютоновых жидкостей, например, таких как тесто и др., являющихся объектом эктрудирования, вязкость в ходе процесса изменяется и зависит от напряжения сдвига и градиента скорости. Для таких тел используется понятие эффективной вязкости.

|

|

|

Особое значение при экструдировании вязко-пластичных материалов имеет явление называемое релаксацией. Релаксация напряжений, возникающих при силовом воздействии на материал, это изменение их величины при постоянной деформации. Ослабление напряжений обуславливается переходом части упругой деформации в пластическую и занимает определенный промежуток времени, называемый периодом релаксации, когда напряжения при  постоянной деформации падают в

постоянной деформации падают в  раз, где

раз, где  - основание натурального логарифма.

- основание натурального логарифма.

Для того, чтобы экструзионный продукт сохранял свою форму и геометрические размеры, продолжительность формования при экструзии должна быть не меньше периода релаксации.

Классификация экструдеров

Рисунок 1. Классификация экструдеров

Поршневые и валковые экструдеры оказывают щадящее воздействие на продукт, поэтому используются для обработки продуктов с нежной консистенцией.

Валковые нагнетатели применяются при экструдировании пищевых масс без матрицы (каландрование), когда обрабатываемый материал получается в виде ленты.

Шестеренные нагнетатели применяются для формирования однородных масс. Их недостатком является непостоянство создаваемого давления.

|

Классификация шнековых экструдеров приведена на рис. 2.

Классификация шнековых экструдеров приведена на рис. 2.

Рисунок 2. Классификация шнековых экструдеров

Шестеренные и шнековые экструдеры целесообразно использовать при совмещении экструзии с другими процессами: варки, смешивания, гомогенизации, диспергирования и др. [7].

Двухшнековые экструдеры более сложны в изготовлении по сравнению с одношнековыми экструдерами, энергоемки, однако позволяют обеспечить более высокую точность объемного дозирования и повышенную степень перемешивания компонентов, а также обладают эффектом самоочистки.

Принципиальная схема одношнекового экструдера приведена на рис. 3

Рисунок 3. Схема одношнекового экструдера

1 – матрица, 2 – предматричная камера, 3 – корпус, 4 – шнек, 5 – загрузочная воронка, 6 - привод

К основным геометрическим параметрам шнека относится его диаметр, длина, расстояние между витками, диаметр вала, угол наклона винтовой линии..

Для обеспечения движения материала в полости экструдера трение материала о корпус должно быть больше трения о поверхность шнека, в противном случае материал будет вращаться вмсесте со шнеком.

|

|

|

По конструктивному исполнению шнека и корпуса различают;

- цилиндрический корпус и шнек с уменьшающимся к выходу шагом витков шнека;

- цилиндрический корпус и шнек с постоянным шагом Витов шнека;

- цилиндрический шнек с постоянным шагом винтовой линии в цилиндрическом корпусе, имеющим также винтовую линию;

- цилиндрический шнек с постоянным шагом винтовой линии в коническом корпусе;

- конический шнек с постоянным шагом витков в коническом корпусе.

2.Конструктивное устройство и принцип работы одношнековых экструдеров

2.Конструктивное устройство и принцип работы одношнековых экструдеров

В одношнековом экструдере все операции выполняются последовательно в соответствующих зонах – загрузка сырья, его сжатие, гомогенизация и экструзия. Поэтому конструктивно шнек имеет соответствующее зонам разное количество секций с разным шагом нарезки витка, отделяемых друг от друга с помощью парозапорных шайб.

Исходное сырье питателем подается в первую зону – зону загрузки и затем транспортируется во вторую зону – зону сжатия. В этой зоне вследствие уменьшенного шага витка сырье уплотняется вплоть до разрушения исходной структуры. В зоне гомогенизации под действием температуры и давления происходит изменение реологического состояния материала, который приобретает вязкотекучие свойства. Влажность в этой зоне составляет 19-21%, температура 110-1200С. В четвертой зоне с помощью формующей головки происходит экструзия материала, который при влажности 24-26%, температуре 1300С под действием осевого усилия 0,56-0,83 МПа выдавливается из корпуса экструдера при атмосферном давлении. Из-за разницы давления высвобождается внутренняя энергия в результате происходит объемное расширение продукта и приобретение им пористой структуры.

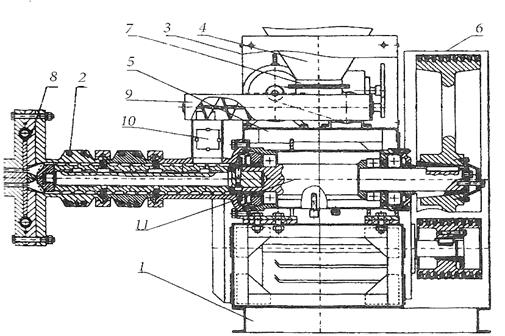

На рис. 4 приведен общий вид одношнекового экструдера модели КМЗ-2У.

Рисунок 4 Экструдер КМЗ-2У

1 – станина, 2 – гильза канала ствола, 3 – корпус, 4 – бункер, 5 – рама, 6 – кожух, 7 – питающий патрубок, 8 – матрица, 9 – шнек питателя, 10 – магнитный уловитель, 11 – ведущий вал

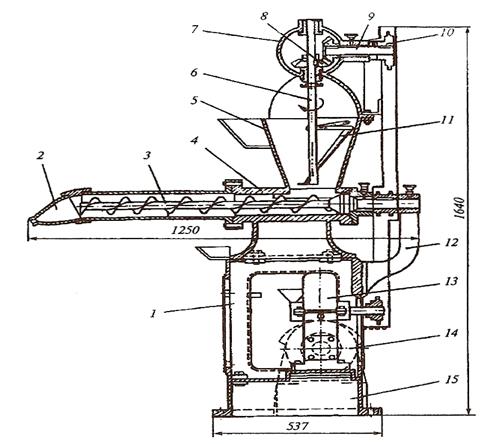

На рис. 5. показан общий вид экструдера модели МФБ-1, служащего для экструдирования конфетной массы.

Рисунок 5. Одношнековый экструдер МФБ-1

1 – станина, 2 – матрица, 3 – шнек, 4 – корпус, 5 – воронка загрузочная, 6 – вертикальный вал, 7 – головка, 8 – коническая передача, 9 – вал привода, 10 – звездочка, 11 – спираль, 12 – кронштейн, 13 – червячный редуктор, 14 – двигатель, 15 - плита

1 – станина, 2 – матрица, 3 – шнек, 4 – корпус, 5 – воронка загрузочная, 6 – вертикальный вал, 7 – головка, 8 – коническая передача, 9 – вал привода, 10 – звездочка, 11 – спираль, 12 – кронштейн, 13 – червячный редуктор, 14 – двигатель, 15 - плита

Производительность экструдера, кг/ч 325

Число отверстий в матрице 5

Мощность, кВт 1,7

Габариты, мм 1250х845х1540

Масса, кг 410

На рис. 6 приведен общий вид универсального пищевого одношнекового экструдера модели ШТАК-80М. Данный экструдер имеет две зоны охлаждения корпуса и служит для получении кукурузных палочек, хлебцы и других экструдированных продуктов. На данном экструдере реализовано тболее 12 технологий получения продуктов, отличающихся формой и рецептурой

Рисунок 6 Универсальный одношнековый экструдер ШТАК-80М

Диаметр шнека, мм 80

Мощность главного привода, кВт 45

Установленная мощность, кВт 48

Производительность, кг/ч 220

Рабочее давление перед матрицей, МПа 10-15

Расход воды на охлаждение, л/ч 60

Габариты, мм 3200х650х2700

Масса, кг 1200

2.4. Расчет параметров одношнекового экструдера

2.4. Расчет параметров одношнекового экструдера

При изменении технологических параметров процесса экструдирования - температуры, давления и влажности можно получить продукт с различной пористостью.

Производительность шнекового экструдера определяется условиями протекания процесса в нагнетателе и формующей головке. Работа экструдера характеризуется его расходно-напорной характеристикой [6].

Под расходно-напорной характеристикой (РНХ) нагнетателя понимают зависимость созданного им расхода материала  от противодавления

от противодавления  на выходе. Под РНХ формующей головки понимают зависимость расхода материала

на выходе. Под РНХ формующей головки понимают зависимость расхода материала  через отверстия матрицы от давления в камере.

через отверстия матрицы от давления в камере.

На рис. 8 приведены в качестве примера РНХ шнекового нагнеталеля (рис.8 а,б,в) в зависимости от глубины канала шнека  , температуры экструдата

, температуры экструдата  , длины канала

, длины канала  и частоты вращения шнека

и частоты вращения шнека  .

.

Из графиков можно видеть, что глубина канала влияет на увеличение производительности экструдера при нулевом противодавлении. В тоже время шнек с более глубоким каналом более чувствителен к изменению давления.

Длина шнека не влияет на производительность экструдера при отсутствии противотока, однако с появлением противодавления производительность увеличивается с увеличением длины шнека. Повышение температуры экструдата приводит к повышению чувствительности шнека (рис. 8б). Из рис. 8в) видно, что частота вращения шнека прямо пропорциональна изменении ю производительности.

На рис. 8г показаны совмещенные РНХ нагнетателей и формующей матрицы – кривые 12). Кривизна параболы зависит от величины давления, необходимого на преодоление сопротивления.

Совместная работа нагнетателя и формующей матрицы определяется рабочей точкой (точки А и Б), которые однозначно определяют параметры режима работы экструдера – его производительность  и давление

и давление  с

с  частотой вращения шнека

частотой вращения шнека  и соответственно производительность

и соответственно производительность  и давление

и давление  для экструдера, работающего при частоте вращения шнека

для экструдера, работающего при частоте вращения шнека  .

.

Рисунок 8 Расходно-напорные характеристики шнекового экструдера

Исходные данные для выполнения расчета экструдера:

- динамическая вязкость продукта, Па∙с;

- динамическая вязкость продукта, Па∙с;

- радиусы сечений отверстий матрицы, мм;

- радиусы сечений отверстий матрицы, мм;

- длина канала в матрице, мм;

- длина канала в матрице, мм;

- угловая скорость вращения шнека, рад/с;

- угловая скорость вращения шнека, рад/с;

- шаг шнека, мм;

- шаг шнека, мм;

- диаметр внутренней поверхности корпуса, мм;

- диаметр внутренней поверхности корпуса, мм;

- угол подъема винтовой линии шнека, град;

- угол подъема винтовой линии шнека, град;

- высота шнекового канала, мм.

- высота шнекового канала, мм.

1.Расходно-напорная характеристика формующей части

1.Расходно-напорная характеристика формующей части

, м3/с,

, м3/с,

где  - коэффициент геометрии формующей матрицы.

- коэффициент геометрии формующей матрицы.

Для кольцевого отверстия матрицы (рис. 9)  , м3;

, м3;

- средний диаметр кольцевого отверстия;

- средний диаметр кольцевого отверстия;  - ширина кольцевого зазора.

- ширина кольцевого зазора.

Для конического отверстия матрицы  .

.

Для канала произвольного постоянного по длине сечения (рис. 10)  , где

, где  - площадь сечения, м2;

- площадь сечения, м2;  - длина канала, м;

- длина канала, м;  - периметр сечения, м

- периметр сечения, м

, где

, где  .- максимальный и минимальный размер сечения соответственно, м,

.- максимальный и минимальный размер сечения соответственно, м,  ;

;  - характеристика потока, зависящая от формы и размеров сечения [8]

- характеристика потока, зависящая от формы и размеров сечения [8]

Скорость продукта вдоль винтового канала, м/с

, где

, где  - перепад давления, создаваемый экструдером, Па;

- перепад давления, создаваемый экструдером, Па;  - длина шнекового канала, м.

- длина шнекового канала, м.

2.Расходно-напорная характеристика нагнетающей части, м3/с

, где

, где  - коэффициенты геометрии шнекового нагнетателя, м3.

- коэффициенты геометрии шнекового нагнетателя, м3.

.

.

.

.

, здесь

, здесь  мм – ширина шнекового канала.

мм – ширина шнекового канала.

Перепад давления, создаваемый экструдером

.

.

Производительность экструдера, м3/с

.

.

3.Далее необходимо построить совмещенные расходно-напорные характеристики нагнетающего и формующего рабочих органов и провести анализ для выбора пары «нагнетатель-матрица».

По результатам анализа графических зависимостей  и

и  определить величину оптимального перепада давления и соответствующей производительности экструдера.

определить величину оптимального перепада давления и соответствующей производительности экструдера.

4.Расчет шнека экструдера [9]

Шаг шнека  ,м; где

,м; где  ;

;  - наружный диаметр шнека, м.

- наружный диаметр шнека, м.

Диаметр вала шнека  , где

, где  .

.

Угол подъема винтовой линии шнека на периферии, град

Угол подъема винтовой линии шнека у вала, град

.

.

Средний угол подъема винтовой линии  .

.

Коэффициент отставания транспортируемого материала

, где

, где  коэффициент внутреннего трения,

коэффициент внутреннего трения,  .

.

Предельный диаметр вала шнека  , где

, где  - коэффициент трения,

- коэффициент трения,  - угол трения.

- угол трения.

Диаметр вала шнека должен быть больше  .

.

Наибольший изгибающий момент в последнем витке по внутреннему контуру, Нм/м

, где

, где  - максимальное давление. МПа;

- максимальное давление. МПа;  .

.

Толщина витка шнека  , где

, где  - допускаемое напряжение материала витка шнека при изгибе, Па.

- допускаемое напряжение материала витка шнека при изгибе, Па.

Угловая частота вращения шнека

, где

, где  -0 плотность прессуемого материала, кг/м3;

-0 плотность прессуемого материала, кг/м3;  - производительность нагнетателя, кг/с;

- производительность нагнетателя, кг/с;  - коэффициент подачи.

- коэффициент подачи.

Крутящий момент на валу шнека, Нм

, где

, где  - число витков.

- число витков.

Осевая сила, действующая на вал шнека  .

.

Величина напряжений в опасном сечении шнека, Па

, где

, где  - площадь поперечного сечения вала шнека, м2.

- площадь поперечного сечения вала шнека, м2.

, где

, где  - полярный момент сопротивления вала шнека..

- полярный момент сопротивления вала шнека..

Эквивалентное напряжение для сплошного вала  .

.

Условие прочности вала шнека  .

.

Мощность, затрачиваемая на привод шнекового нагнетателя, кВт

, где

, где  - кпд привода.

- кпд привода.

Литература

Литература

1.Фатыхов Ю., Канопка Л. Экструзионные технологии пищевых производств. – Вильнюс: Техника, 2007. – с.88.

2.Бурцев А.В. и др. Современная техника и технология термопластичной экструзии в производстве «сухих завтраков». – Краснодар: Экоинвест, 2004. – с.112.

3.Касьянов Г.И. и др. Технология производства сухих завтраков. –Ростов н/Д: Изд. МарТ, 2002. – с.96.

4.Остриков А.Н. и др. Экструзия в пищевой технологии. – С- Пб: ГИОРД, 2004. –с.288.

5. Богатырев А.Н., Юрьев В.И. Термопластичная экструзия6 научные основы, технология, оборудование. – М: Ступень, 1944, -с.200.

6.Азаров Б.М. и др. Технологическое оборудование пищевых производств. – М: Агропромиздат, 1988. -с.463.

7. Видманн В. Новые области применения двухшнековых экструдеров в пищевой промышленности. – М: Инторгпродмаш-86, 1986. – с.60

8.Остриков А.Н. и др. Практикум по курсу технологическое оборудование. – Воронеж: ВГТА1, 1999, - с.424

9. Остриков А.Н. и др. Современное состояние и основные направления совершенствования экструдеров. – М:, Информ.обзор. вып.1, 2004, -с.40.

|

|

|