|

Факторы процесса канифольной проклейки.

|

|

|

|

1.Вид волокнистого сырья: Ц хорошо проклеив-ся т.к это первичный волокнистый пФ и его волокна «чистые».МАК-вторичный волокнистый пф, на волокнах наход-ся ранее использов-е химикаты.Для проклейки Ц-х волокн необходимо уменьшить проклеив-го в-ва и следов-но уменьш. электролита. Синтетич.проклеивающие в-ва лучше использ-ть для проклейки Ц,а не МАК т.к должны происходить хим.реак. между положительно заряж-ми группами проклеив-го в-ва и ОН-группами Ц.

2.Степень помола: Чем выше степ.помола, тем больше абсорбц.степень волокон, тем лучше проклеив-ся масса.

3. рН массы до введения в него проклеив-го в-ва: *)рН7-оптимально(частицы клея не коагулируют,а равномерно распредел-ся между волокнами). *) рН<<7 плохо(рН4,6-5,0) происход.преждевременная коагуляция проклеивающих частиц коагулянты имеют заряд близкий к 0. Проклейка протекает в процессе гомокоагуляции. Кач-во плохое,поэтому нужно производить щелочение массы.

электролит → Смесит.насос ←оборотная вода

↓ ←------------------------↓рН7,0

ОТХ ← очистка ↓

↓ ↓ c=20-25%

Напорный ящик ↓ каустик Na2CO3

↓ оборотная вода ↓ ↓

Сеточный стол→---------------- Сборник регистовых вод

рН 5,0

*) рН 7,5-8,5-необходимо увеличисть расход электролита.

4.Св-ва оборотной воды: Она образ-ся при отливе на БДМ и КДМ в сеточной части. Содер-т мелкие волокна и все химикаты введенные в основной технологич.поток. Химикаты плохо влияют на эту воду, но еще хуже влияют на рН оборот.воды. Поэтому необходимо обеспечить такой режим изготовл.Би К, чтобы в оборотной воде присут-ло min кол-во химикатов и рН было 7,0.

5.Расход тэлектролита: (смотр.рисунок гомо- и гетеро- коагуляции). От него зав-т содер-ние SO4- в оборотной воде.При избытке электролита:-гомокоагуляция и много SO4-. При недостатке:-гомокоагуляция.

|

|

|

6.Жесткость воды: Бывает времен. и постоян. Основ. соли придающие жесткость Ca(HCO3)2 и Fe(HCO3)2. Повышенное содержание солей в оборот. и производ-й воде вызывают преждевременную коагуляцию частиц ДФ.Эти частицы не успевают одновременно рапред-ся в межволокн.прост-ве и нач-т коагулировать. Поэтому для придания Б и К требуемой гидрофобности необходимо увеличить расход проклеивающ. в-ва на 20-40% и следов-но на электролита на 50-60%. Для устранения отриц. влияния солей жесткости в подсеточн.часть БДМ и КДМ вводят каустик Na2CO3 (1-1,5 кг на 1т Б и К).ь Жесткость выше летом следов-но труднее работать.

7.Вид проклеивающего в-ва: Вид должен быть таким, чтобы обеспечить требуемую степень проклейки. По эф-ти действия: высокосмолян. рН 6,5-7,2 в напорном ящике>белый>нейтральный рН 4,8-5,2. Кроме того, вид должен быть таким, чтобы рН приближ-сь к нейтральн. области

Высокосмол. Нейтральный

Целлюл. (1:2) рН 6,5-7,2 (1:3) рН 4,8-5,2

МАК (1:3) рН 6,9-7,5 (1:5) рН 5,5-6,0

Вывод: Ц и МАК по размолу проклеивается. При использ-и МАК Rэлектролита увелив-ся в 1.5-2 раза. Волокна МАК по своей пов-ти содер-т химикаты поэтому избыток электролита нейрал-т эти химикаты. Расход должен быть таким, чтобы повер-ть была покрыта проклеив-ми комплексами. Расход проклеив-го в-ва min. Максимально сохран-ся прочность Б и К. При перерасходе проклеивающего в-ва на поверх-сти волокн образ-ся шубка. Гидрофобность высокая,но прочность резко умен-ся,т.к волокна отдалился друг от друга и существенно умен-ся межволокон. связи. При недостатке проклеив-го вещ-ва остаюся участки волокн, не покрытые ч-ми. Требуемая гидрофобность не достиг. прочность остается высокая.

8.рН массы в напорном ящике: Показывает о завершении колоиднохимич.взаимод. в бумажной массе. Пример:

↓основ.поток массы

канифольн.эмульсия

Машин.бассейн←------------

|

|

|

↓с=3-4% электролит

обор.вода →Смесител.насос←-------------

↓с=0,2-0,8 %

ОТХ ← очистка

↓

напорный ящик

По значениям рН массы отоб-ой из напорного ящика судят о том в какой среде провед. процесс проклейки наполнения, упрочнения и т.д.

9.Концентрация [Al3+] в напорном ящике: R-COONa+ Al2(So4)3→(RCOO)3Al+ Na2SO4(2Na+SO4-). Варианты:1)оптимал. Al2(SO4)3- весь электролит расход-ся на перезарядку частиц.И в оборот. воде содер-ся min возможное кол-во SO4-.;рН 6,5-7,2 нейтр.,или рН 4,8-5,2 кисл. среда.2)много Al2(SO4)3-рН умен-ся (6,0-6,5 или 4,0-4,5) следов-но усилив-ся коррозия металлов оборудования, снижается долговечность Б и К. 3) не додали Al2(SO4)3 –(рН 7,2-7,5 или 5,2-5,5) не полность частицы клея перезаряж-ся, след-но будут потери.

10.Режимы сушки:

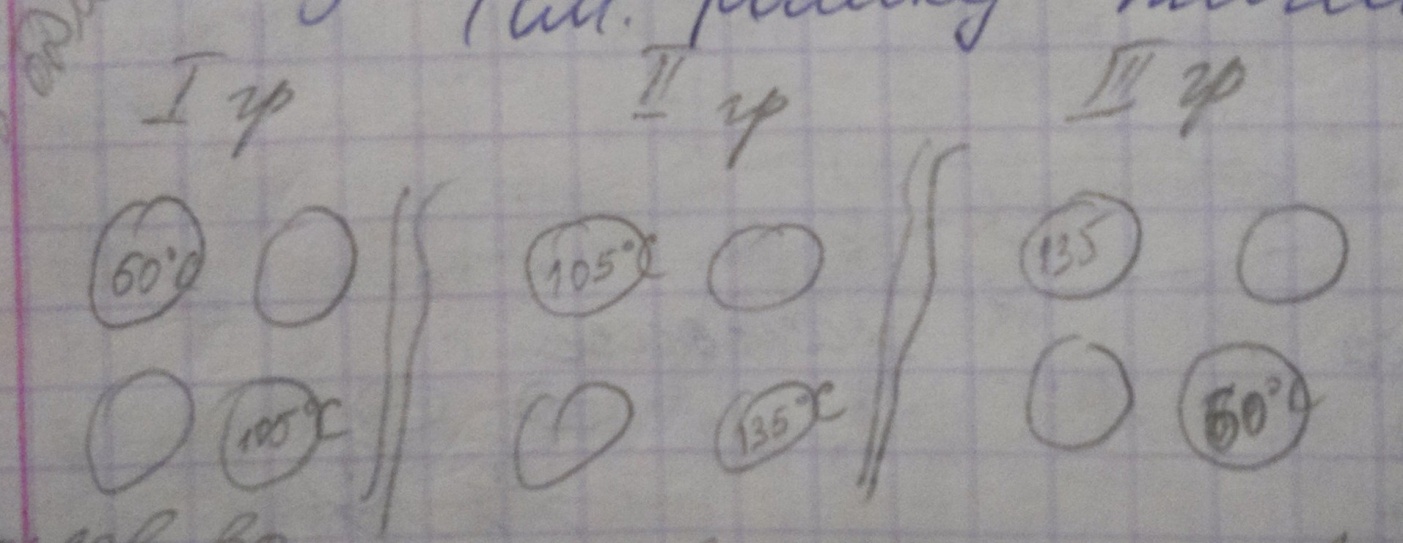

1 гр.-60-105° подогревание волокна и начало испарения. воды (100°). Скорость испарения дложна быть такой чтобы удаляем. молекулы воды не оставляли поры и капилляры в стр-ре Б и К. Повышается пористость Б.

2 гр.-105-135° заверш-ся удаление воды и в послед. 4-5 цилиндрах происходит плавление и испекание проклеива-их комплексов с образованием на поверхности гидрофобной пленки

3 гр.-135-160°-заверш-ся удаление воды из стр-ры Б и К.

Сушка:1)свободная 60-105° (удал-ся в 1 гр.сушильных цилиндров).

2)адсорбционная 105-135° во 2 гр.;3) химически связ-ая (остается),абсорбционная 135 ° в 3гр.

|

|

|