|

Получение на деталях внутренних поверхностей вращения (отверстий)

|

|

|

|

Основными станками для получения и дальнейшей обработки отверстий являются сверлильные, токарные всех типов, расточные, внутришлифовальные и др.

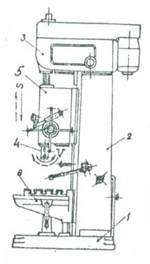

А. Обработка на вертикально-сверлильном станке. Это наиболее распространенный тип станка сверлильной группы. Основной инструмент, применяемый на станке - сверло. Точные отверстия ч высоким классом чистоты поверхности обрабатывают зенкером и разверткой. На станке нарезают метчикам резьбы в отверстиях.

Основные узлы вертикально-сверлильного станка

Основные узлы вертикально-сверлильного станка

(рис.72.7) и их назначение

1. Фундаментальная плита - опора станка. Во внутренней ее полсти содержится смазочно-охлаждающая жидкость.

2. Станина - полая отливка коробчатой формы. На станине имеются вертикальные направляющие.

3. Коробка скоростей позволяет изменять частоту вращения главного вала станка - шпинделя.

4. Шпиндель - главный вал станка, в нижнем конце которого в коническом отверстии крепят инструмент. Шпиндель роме вращательного движения перемещается вдоль своей оси (движение подачи).

5. Коробка подач сообщает шпинделю различные скорости осевого перемещения. Подачу изменяют в зависимости от вида обработки и применяемого инструмента.

Рис.72.7

6. Стол предназначен для закрепления обрабатываемой заготовки. В зависимости от величины обрабатываемой заготовки стол можно перемещать вверх и вниз по направляющим станины.

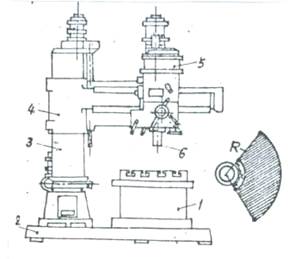

Б. Обработка на радиально-сверлильном станке. Станок предназначен для обработки отверстий в крупных заготовках. Отличительная особенность - возможность перемещения шпинделя в горизонтальной плоскости, что позволяет совмещать оси будущих отверстий с осью шпинделя при неподвижной заготовке.

|

|

|

Основные узлы радиально-сверлильного станка (рис.72.8)

1. Стол.

2. Фундаментная плита.

3. Колонна.

4. Траверса поворачивается вокруг колонны и перемещается вверх и вниз вдоль колонны.

5. Шпиндельная головка с коробкой скоростей и коробкой подач.

6. Шпиндель.

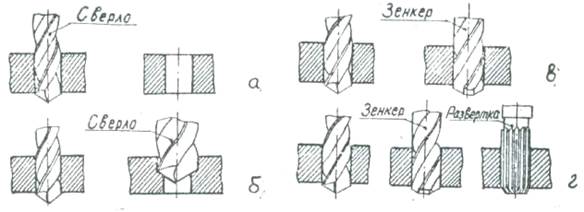

Схемы обработки отверстий на сверлильном станке (рис.72.9)

Рис.72.9

а - сверление - получение отверстия в сплошном материале сверлом;

б - рассверливание - увеличение диаметра имеющегося отверстия сверлом;

в - зенкерование - увеличение диаметра имеющегося отверстия зенкером, обеспечивающим точность и чистоту поверхности выше, чем сверло;

г - развертывание - чистовая окончательная обработка отверстия разверткой (обычно выполняется после зенкеровния).

Кондуктор - основное приспособление сверлильного станка - широко используется в серийном и массовом производстве. С его помощью обеспечивается точная и быстрая обработка отверстий без предварительной разметки. Основная часть кондуктора - кондукторная плита с установленными в ней кондукторными втулками, которые служат направляющими дя режущего инструмента.

Основные узлы коробчатого кондуктора (рис.72.10)

1. Корпус.

2. Кондукторная плита.

3. Кондукторные втулки.

4. Установочные штыри.

5. Крепежные болты.

6. Заготовка.

Рис.72.10

Порядок проведения работы

1. Преподаватель объясняет устройство и работу токарно-винторезного, токарно-револьверного, вертикально-сверлильного и радиально-сверлильного станков.

2. Учебный мастер показывает обработку деталей на всех указанных ранее станках и работу с кондуктором.

3. Самостоятельная работа студентов:

изучение движений на токарных и сверлильных станках;

изучение различных типов инструментов для обработки поверхностей вращения на металлорежущих станках;

изготовление цилиндрической детали на токарном станке, сверление отверстий в деталях на сверлильном станке, работа с кондуктором под руководством учебного мастера.

|

|

|

Содержание отчета

1. Описать назначение и поузловое устройство токарно-винторезного станка и начертить схемы обработки наружных поверхностей вращения на токарных станках (см. рис.72.2-72.4).

2. Описать назначение токарно-револьверного станка и указать его основную конструктивную особенность.

3. Описать назначение вертикально- и радиально-сверлильного станков.

4. Описать назначение кондуктора и начертить схему обработки точного отверстия на сверлильном станке (см. рис.72.9 г).

5. В табл.72.1 завести данные для одной из обрабатываемых поверхностей детали (по указанию преподавателя).

Скорость резания определяется по формуле, м/мин.:

где D - диаметр обрабатываемой поверхности; n - частота вращения шпинделя.

Таблица 72.1.

| Вид обработки | Название и модель станка | Инструмент | Диаметр обрабатываемой поверхности, D | Скорость резания, V | Подача, S |

| Точение Сверление | Токарно-винторезный | Резец | 25 мм | n=630 | 0,074 |

|

|

|

|