|

Характеристика различных методов очистки газа от сероводорода

|

|

|

|

| Конечный продукт технологии | Абсорбция | адсорбция | окисление | |

| физическая | химическая | |||

| Концентрированный сероводород | + | + | + | - |

| Сульфидные соединения | - | + | - | - |

| Элементарная сера | - | - | - | + |

| Двуокись азота | - | - | - | + |

| Производный сернистой кислоты и тиосульфата | - | - | - | + |

| Серная кислота | - | - | - | + |

| Сульфаты | - | - | - | + |

Примечание: Знак "+" – процесс обеспечивает получение перечисленных продуктов, знак "-" – процесс не позволяет получить перечисленные продукты.

Из приведенных данных видно, что методы адсорбции и физической абсорбции позволяют только концентрировать сероводород, извлеченный из очищенного газа для получения какого-либо товарного продукта. Из таблицы 6 видно, что решить эту задачу можно только в сочетании установок адсорбции или физической абсорбции с процессами окисления сероводорода.

Методы химической абсорбции, при которых извлекаемая из газа сера не изменяет своей валентности, позволяет сконцентрировать сероводород и получать различные сульфидные соединения, как самостоятельные товарные продукты.

К таким соединениям относятся малорастворимые в воде сульфиды железа, цинка, меди, кадмия, марганца или водорастворимые сульфиды и бисульфиды щелочных и щелочно-земельных металлов.

Данные таблицы 6 показывают, что только при окислительных методах обработки сероводорода можно сразу получать товарные продукты, содержащие серу.

При абсорбционной очистке газа с последующей тепловой регенерацией можно получить в качестве конечного продукта только сконцентрированный сероводород, а при использовании на стадии регенерации окисления можно получить элементарную серу, двуокись серы, сульфиты и тиосульфиты, сульфаты и серную кислоту.

|

|

|

Общая классификация технологических схем очистки газов от сероводорода включает следующие показатели:

- название конечного продукта, получаемого из извлеченного сероводорода;

- название поглотителя;

- метод регенерации поглотителя;

- способ окисления сульфидной серы;

- способ регенерации окислителя.

2.2 Схема очистки газа от Н2S, предлагаемая фирмой Юнион Карбайд Кемикалз

Для очистки газа от серы существуют два достаточно независимых требования. В начальный период необходимо обеспечивать топливный газ для собственных нужд и для потребителей в Бурлинском районе. Давление газа для этих потребителей будет в диапазоне 2,5-4,0 МПа. Для этих целей будет использоваться часть газового потока из газовой ловушки СД (среднего давления). Для стадий предварительного проектирования производительность этой линии установлена на уровне 2 млрд. м3 газа в год.

В более долгосрочной перспективе газ будет отгружаться при давлении 7,5 МПа и в объемах, которые сделают выгодным строительство газопровода (5 млрд. м3 газа в год). Для этой долгосрочной перспективы газ должен иметь следующие характеристики:

Точка росы (абс.) углеводородов – 10оС при давлении от 0,1 до 8,0 МПа.

Точка росы для воды – 20оС при давлении 8 МПа.

Таким образом, предварительный проект, который основан на очистке газа от серы, осушки и установки точки росы для углеводородов методом Джоуль-Томпсоновского расширения, также согласуется с этой долгосрочной потребностью. Недостаток такого процесса имеет две стороны. Во-первых, при установке точки росы методом расширения получается сжиженный нефтяной газ – нежелательный продукт на ранней стадии эксплуатации, его производство увеличивается пропорционально объемам отгруженной продукции. Во-вторых, при этом падает давление газа и, таким образом, в долгосрочной перспективе появляется необходимость капиталовложений в компрессоры отгружаемого газа.

|

|

|

Привлекательной альтернативой для данной схемы является процесс абсорбции на силикагеле для одновременного осушения и установки точки росы для углеводородов. Газ из ловушки СД может очищаться без необходимости установки компрессоров для отгрузки готовой продукции. При такой технологии сжиженный нефтяной газ не производится. В настоящее время рассматривается возможность замены существующей схемы контроля точки росы на такую технологию, как на более предпочтительный вариант для будущего проекта отгрузки газа.

Установка очистки газа от серы (как от меркаптанов, так и сероводорода) основана на абсорбции с использованием селективного растворителя на основе метилдиэтиламина (LE 701фирмы Юнион Карбайд Кемикалз (Union Carbide Chemicals)). Данная технология уменьшит объемную концентрацию Н2S до 4 р.р.т. (по техническим условиям она должна быть 13 р.р.т.), а объемную концентрацию меркаптановой серы – до величины меньше, чем 25 р.р.т. Дополнительная установка окончательной адсорбции не требуется. Избирательность процесса уменьшает требуемый размер установки по производству серы и минимизирует эксплуатационные затраты, поскольку одновременная абсорбция СО2 минимизируется.

Содержание кислого газа в серосодержащем газе сырья минимизируется тем, что очистке подвергается только газ с месторождения. Рециркуляция газа из верха аппарата стабилизации неприемлема, так как уровень содержания серы в таком потоке относительно высокий. Возможность отложить монтаж установки производства серы и оборудования по ее транспортировке и хранению также находится в процессе рассмотрения. Эта цель может быть достигнута путем рециркуляции серосодержащего газа из верха аппарата регенерации в компрессоры испарившегося газа на установке стабилизации конденсата. Такое решение увеличит абсорбцию сероводорода в сжиженном нефтяном газе, производимом в газовом холодильнике низкого давления (НД), и увеличит нагрузку на установку ректификации сжиженного природного газа. Другим решением было бы сжатие газа верхней части аппарата регенерации 4,5 МПа и объединение его с серосодержащим газом для закачки в пласт. Это потребовало бы установки дополнительного технологического аппарата дегидратации серосодержащего газа.

|

|

|

Для удаления конденсата отфильтрованный газ с ловушки газовых пробок СД подается на входной сепаратор. Пары из этого сепаратора поступают на нижний лоток установки абсорбции, а вся отделившаяся жидкость поступает в подающуюся емкость линии стабилизации конденсата.

Бедный метилдиэтиламин подается на третий лоток установки абсорбции. Поток метилдиэтиламина под действием силы тяжести проходит через колонку и абсорбирует почти весь Н2S и меркаптаны из газового потока. Два лотка с барботажными колпачками вверху абсорбционной колонны используются для долива воды и служат для промывки очищенного от серы газа, выходящего из верха колонны. Очищенный от серы газ охлаждается, а вся жидкость, присутствующая в выходном сепараторе метилдиэтиламина сбрасывается в емкость мгновенного испарения установки регенерации метилдиэтиламина.

Обогащенный метилдиэтаноламин из аппарата абсорбции выходит через клапан контроля уровня и поступает в емкость мгновенного испарения, где абсорбированный метан удаляется методом испарения. Испарившийся газ для абсорбции всего оставшегося газа Н2S контактирует с попутным потоком обедненного метилдиэтаноламина в насадочной колонне в верхней части аппарата. Жидкие углеводороды формируют в емкости мгновенного испарения слой, расположенный сверху раствора метилдиэтаноламина и могут быть удалены путем пропускания над водосливом для углеводородов. Жидкие углеводороды утилизируются через систему некондиционной нефти.

Обогащенный метилэтаноламин затем нагревается обедненным амином, выходящим из установки регенерации, и вводится в колонну на пятый лоток. Н2S удаляется из потока обогащенного метилдиэтаноламина горячими парами, полученными в ребойлере путем нагревания паром НД.

Обедненный метилдиэтаноламин выходит из ребойлера после охлаждения потоком обогащенного метилдиэтаноламина попадает в расширительный резервуар. Перед тем, как обедненный метилдиэтаноламин возвращается в аппарат абсорбции, он закачивается в охладитель воздуха. Для работы в летний период может потребоваться балансированное водяное охлаждение. Для непрерывной очистки циркулирующего потока метилдиэтаноламина попутный поток обедненного метилдиэтаноламина поступает на патронный фильтр и на угольный фильтр. Чистый попутный поток обеспечивает поток промывочного раствора в насадочную колонну аппарата мгновенного испарения.

|

|

|

Газ из верхней части колонны установки регенерации метилдиэтаноламина подается на линию отделения серы. Можно рассмотреть рецикуляцию этого потока.

Испарившийся газ предназначен для использования в качестве топлива. Однако, уровень содержания в нем меркаптана может оказаться слишком высоким. Если это окажется так, то давление в аппарате мгновенного испарения может быть установленного на уровне 1 МПа, и тогда этот газ будет направляться на вход компрессоров испарившегося газа установки стабилизации конденсата.

2.2.1 Производство и хранение серы

Кислый газ, полученный на установке регенерации метилдиэтаноламина линии очистки газа от серы, очищается для получения чистой серы и для обеспечения соблюдения нормативов Республики Казахстан по выбросам в атмосферу. Основными компонентами этой системы являются следующие установки:

- установка производства серы;

- установка очистки хвостовых газов;

- установка дегазации жидкой серы;

- установка формирования серы;

- оборудование отгрузки и хранения серы.

Кислый газ обрабатывается на установках производства серы и обработке хвостового газа. Установка серы представляет из себя установку Клауса (Claus) с тремя каталитическими ступенями. Примерно одна треть поступающего в сырье Н2S окисляется до образования SO2 и воды. После этого SO2 с оставшимся Н2S образует элементарную серу и водяные пары.

Хвостовой газ с установки Клауса поступает на очистку для окончательного отделения серы на 99,5% (гарантированный минимум 99,4%). При расчете производства серы учитывались потери серосодержащего пара на последней стадии обработки при сжигании в печи перед дымовой трубой.

Полученная жидкая сера дегазируется на установке производства серы и затем, чтобы обеспечить удобство при отгрузке и транспортировании, гранулируется на установке формирования серы.

2.3 Разработка технологии очистки природного газа КНГКМ

В последнее десятилетие, после приобретение Казахстаном суверенитета, нефтегазовая отрасль промышленности очень бурно развивается. Правительством Республики Казахстан ведется постоянная работа по привлечению в эту отрасль новых инвестиций. Привлечение инвестиций в разведку, добычу и транспортировку конденсата приведет к увеличению объема добычи нефти, газа и конденсата.

|

|

|

Известно, что все крупные залежи нефти, газа и конденсата (Тенгиз, Карачаганак и др.) наряду с основным компонентом содержат повышенное количество кислых компонентов, в частности, сероводород.

Наличие кислых компонентов в составе добываемой продукции создает определенные сложности в их транспортировании и переработке, вызывая коррозию трубопроводов и оборудования. Наряду с этим при транспортировке сырой продукции покупателям (перерабатывающим заводам за пределами Республики Казахстан) достается ценнейшее сырье для получения товарной серы.

Хотя Карачаганакское месторождение газа и конденсата находится на территории Бурлинского района Западно-Казахстанской области, потребители газа этого региона получают газ из Российской Федерации, что приводит к увеличению цены на газ. Карачаганак, при развитии собственной инфраструктуры и создании собственных очистных и перерабатывающих мощностей, может обеспечивать регион собственным газом.

Создание очистной установки газа от сероводорода позволило бы снизить объем вредных выбросов в локальном характере (выброс SO2 при сжигании Н2S на факеле) и уменьшить риск попадания Н2S в окружающую природную среду во время аварийных ситуаций при транспортировке газа и конденсата по трубопроводам.

Также при извлечении сероводорода казахстанские нефтяники и газовики получили бы еще одно ценное сырье для производства и получения готовых продукций для нужд промышленности (Н2SO4, элементарная сера и др.). Получение еще одной готовой продукции дало бы новый источник увеличения прибыли отечественных производителей.

2.3.1 Выбор метода очистки

При выборе метода очистки окончательным критерием является величина приведенных затрат, зависящих в основном от энергетических и капитальных затрат. Однако такой выбор во многих случаях труден, что объясняется влиянием на экономические показатели трех групп факторов:

1) внешние технологические параметры процесса /8/ - состав, давление и температура очищаемого газа, требуемая степень очистки, параметры энергоресурсов (давление пара, наличие отбросного тепла), возможность использования вторичных энергоресурсов и т.д., то есть факторы, независящие от аппаратурно-технологического оформления процесса очистки;

2) внутренние параметры процесса – расход тепла, электроэнергии, растворителя, отходы, тип и вес аппаратуры, а также их зависимость от параметров исходного газа и степени очистки, то есть параметры, на которые влияет аппаратурно-технологическое оформление процесса очистки.

3) экономические факторы – цены на энергоресурсы, сырье, отходы, аппаратуру, а также дефицитность каких-либо видов сырья (растворителей и др.) и энергии.

Таким образом, выбор процесса должен осуществляться только после детального технологического, термодинамического и технико-экономического анализа.

Особенности газоочистных и газоперерабатывающих установок выдвигают ряд требований к их проектированию:

большой диапазон устойчивой работы (отношение максимально и минимально допустимых нагрузок по газу и жидкости) оборудования;

получение кондиционной товарной продукции при изменении параметров сырья в широком интервале;

возможность использования оборудования в широком интервале давления и температуры. Это важно как ввиду влияния температуры окружающей среды на параметры процесса, так и из-за необходимости компенсации влияния изменения одного параметра (Р или t) на показатели процесса, за счет повышения или понижения значения другого параметра.

При определении области предположительного использования различных способов очистки для газов, в которых соотношение СО: Н2S более 3-3,5, следует использовать методы, основанные на физической абсорбции Н2S. При выборе того или иного поглотителя необходимо учитывать не только способность растворять углеводородные газы, летучесть, дефицитность, селективность по отношению к Н2S, емкость по нему, упругость паров сернистых соединений в конкретном поглотителе. При минимальных теплотах растворения можно достичь максимальных соотношений Н2S: СО2, при которых энергетически целесообразно проводить процесс очистки физическими поглотителями. Согласно физико-химической природе поглотителей, с уменьшением теплоты растворения увеличивается упругость паров увлекаемого компонента над раствором, что видно из следующей термодинамической зависимости:

(2.1)

(2.1)

где К – константа Генри газа в растворителе;

А – коэффициент, зависящий от давления и температуры;

∆Н – теплота растворения газа;

R – универсальная газовая постоянная;

Т – температура растворения.

Уравнение (2.1) показывает, что с увеличением теплоты растворения уменьшается константа Генри (растет растворимость), а это в конечном итоге приводит к повышению степени очистки или понижению расхода абсорбента. В связи с этим не во всех случаях целесообразно стремиться к выбору абсорбента с минимальной теплотой растворения сернистых соединений.

Необходимо учитывать селективность поглотителя. Это связано с тем, что соотношение СО2: Н2S в исходном газе характеризует кислые газы регенерации. Поэтому чем выше селективность, тем большую область охватывают методы очистки физической абсорбцией. Следовательно, при выборе физического поглотителя необходимо решать оптимизационную задачу с учетом перечисленных показателей.

Результаты опытных работ показали, что такие нежелательные компоненты, как Н2S и СО2, органические соединения, присутствующие в составе природного газа Карачаганакского месторождения, хорошо поглощаются метанолом, особенно при низких температурах /8, 9, 10/.

Предлагаемая в данной работе технология очистки газа основана на процессе одновременного удаления кислых компонентов. Как сказано выше, эти вещества хорошо абсорбируются метанолом, особенно при низких температурах и повышенных давлениях, а при понижении давления легко удаляются из насыщенного раствора.

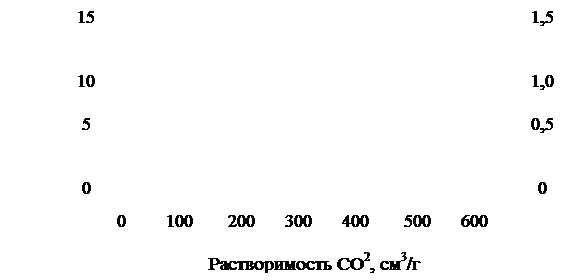

Зависимость растворения СО2 и Н2S в метаноле от температуры при различных давлениях приведена на рисунках 4 и 5, из которых видно, что растворимость Н2S в метаноле выше растворимости СО2 в нем. Это позволяет осуществлять селективное их разделение. Наличие в метаноле СО2 снижает растворимость Н2S на 10-15%. Растворимость органических сернистых соединений в метаноле также велика. Расход тепла на процесс весьма невелик, так как поглотительный растворитель охлаждается вследствие снижения давления на ступени регенерации, а поступающий газ охлаждается с широким использованием теплообмена с отходящими потоками очищенного газа и извлекаемых компонентов газа.

К основным преимуществами этого процесса следует отнести:

а) значительное снижение расхода энергии по сравнению с другими методами очистки (например, абсорбция этаноламинами);

б) высокая степень очистки от сернистых соединений в присутствии СО2;

1 – РН2S = 53 кПа; 2 - РН2S = 40 кПа; 3 - РН2S = 26,7 кПа

4 - РН2S = 17,3 кПа; 6 - РН2S = 6,67 кПа

Рисунок 4. Влияние температуры растворимость Н2S в метаноле

1 – при минус 26оС; 2 – при минус 36 оС;

3 – при минус 45 оС; 4 – при мину 60 оС.

Рисунок 5. Изотермы растворимости СО2 в метаноле

в) одновременная осушка от влаги и очистка от тяжелых углеводородов.

Наряду с положительными качествами предлагаемому процессу присущи недостатки:

а) сложность технологической схемы;

б) сравнительно большие потери метанола с очищаемым газом;

в) нежелательно высокая растворимость углеводородов в метаноле, особенно при низких температурах.

2.3.2 Предлагаемая технологическая схема очистки природных газов КНГКМ от кислых газов

Природный газ КНГКМ с высоким содержанием кислых газов после предварительной переработки на установке промысловой подготовки газа, в соответствии с рисунком 9, со скоростью 15,85 м3/сек и давлением 2,3-2,45 МПа и концентрацией 914 ∙ 10-3 кг/м3 направляется на первую стадию охлаждения, где газ охлаждается до температуры плюс 3оС. На этой стадии конденсируется основная часть тяжелых газов и водяных паров, далее газ проходит вторую стадию охлаждения, здесь газ охлаждается до минус 20оС, после чего газ направляется на первую ступень очистки. Очистку производят абсорбцией газа метанолом, охлажденным до температуры минус 70-75оС. При этом из газа удаляется основная часть Н2S и часть СО2, остаточная часть тяжелых углеводородов и основная часть органических соединений серы. Далее газ поступает на вторую ступень абсорбции. На этой ступени для абсорбции газа подают небольшой поток тщательно отрегенерированного метанола при температуре минус 60-65оС. На этой стадии из газа удаляется основная часть остаточного СО2 и практически все остаточное количество органических сернистых соединений. После второй ступени очистки очищенный газ отвечает требованиям ГОСТ и направляется потребителям.

Насыщенный на первой ступени очистки метанол направляется на двухступенчатую регенерацию. Регенерацию осуществляют снижением давления. На первой ступени регенерации давление снижается до 0,1 МПа, при этом метанол за счет испарения абсорбированных газов охлаждается до минус 33-36оС.

На второй ступени давление снижается до 0,02 МПа и температура абсорбента снижается до минус 70-75оС, на этой ступени выделяются практически все остаточные газы, после чего абсорбент возвращается на первую ступень очистки газа. Кислые газы отправляются на установку переработки кислых газов.

Со второй ступени очистки метанол (отдельно от метанола первой ступени) подается на регенерацию. Регенерацию производят отпаркой кислых газов при температуре 60-65оС обогревом глухим паром. При этом процессе происходит полная регенерация метанола. После чего отрегенерированный метанол, пройдя стадию охлаждения до температуры минус 60-65оС, подается на вторую ступень очистки газа.

Рисунок 6. Технологическая схема очистки природного газа КНГКМ от кислых газов (м3/с)

Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы.

Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S, 40,5% СО2, 1% СН4 и 0,5 Н2О /18/.

2.3.3 Аппаратурно-технологическая схема очистки природного газа КНГКМ

Очищенный газ с установки подготовки газа под давлением 2,3-2,45 МПа, в соответствии с рисунком 7, подается на две ступени кожухотрубных теплообменников (3), включенных последовательно, где осуществляется охлаждение газа при помощи охлажденного очищенного газа и кислых газов. Теплообменники выполнены из коррозионностойких металлов по ГОСТ 15118-79 и 15120-79. Теплообменники рассчитаны на скорость газа объемом 15,85 м3 в секунду и на давление до 2,5 МПа, перед входом в теплообменник ставится расходомер газа. На первой ступени теплообменников температура газа снижается до плюс 3оС, при этом конденсируются тяжелые фракции углеводородов, содержащие сероорганические соединения, а также основная масса водяных паров. Во второй ступени теплообменников газ охлаждается до минус 20оС и при этой температуре поступает в нижнюю часть двухступенчатого насадочного абсорбера (1), работающего при давлении 2,0 МПа. На первой ступени очистки газ конденсирует с основным потоком метанола, охлажденного до температуры минус 70-75оС.

При этом из газа практически полностью удаляются Н2S, остаточные тяжелые углеводороды, значительное количество СО2 и органических соединений серы.

Колонна выполнена согласно требованиям ГОСТ 12.2.003-91 и ОСТ 26.231-79, из антикоррозионной стали марки Х18Н10Т.

За счет теплоты абсорбции температура метанола понижается до минус 45оС. Далее частично очищенный газ из первой ступени поступает на вторую ступень очистки, где контактирует с небольшим потоком отрегенерированного метанола, подаваемого в колонну при температуре минус 60-65оС. На этой стадии ступени из газа удаляется большая часть остаточной СО2 и практически все остаточное количество органических соединений.

Насыщенный на первой ступени очистки газа метанол направляется в десорбер (2). Десорбер представляет собой колонну из двух секций, выполненную из антикоррозионной легированной стали марки ОХ13, согласно ГОСТ 12.2.003-91. Производительность десорбера рассчитана на пропуск 17,5 м3 в секунду газометанольной смеси. На первой ступени, когда давление снижается до 0,1 МПа, метанол за счет испарения абсорбированных газов охлаждается до минус 33-36оС, а на второй ступени, когда давление снижается до 0,1 МПа, температура метанола дополнительно снижается до минус 70-75оС. Из насыщенного метанола выделяются практически все абсорбированные газы, после чего абсорбент направляется на очистку газа, в абсорбционную колонну (1), а концентрированные кислые газы, вместе с выделившимися со стадии охлаждения, тяжелыми углеводородами поступает на установку Клауса, для получения элементарной серы.

Снижение давления в колонне регенерации метанола с первой ступени абсорбции газа осуществляют вакуум-насосами (8) типа ВВН (химически стойкого) путем отсоса кислых газов.

Насыщенный метанол со второй ступени очистки газа выводится из нижней части второй секции абсорбера (1) и подается через рекуперативный теплообменник (5) в регенератор (4). Регенерируют метанол путем отпарки кислых газов при температуре плюс 60-65оС обогревом глухим паром в обычной насадочной или тарельчатой колонне. Производительность колонны по жидкогазовой составляет 5,342 м3 в секунду. Отрегенерированный метанол охлаждается последовательно в рекуперативном теплообменнике (5), выполненном по ГОСТ 12067-80 и испарителе (6) до температуры минус 60-65оС и подается в верхнюю часть второй ступени очистки.

Энергия в данном процессе расходуется на покрытие потерь холода, на абсорбцию паров воды и частично Н2S и СО2. Большая часть энергии, расходуемой на получение холода для отвода тепла абсорбции кислых компонентов, компенсируется при десорбции кислых компонентов, однако часть извлекаемых примесей десорбируется при нагревании раствора выше температуры окружающей среды. Поэтому коэффициент полезного использования холода при десорбции не превышает 60-80% /7, 8/.

Спецификация аппаратурной схемы очистки природного газа: 1 – двухступенчатый абсорбер (1); 2 – вакуум колонна (1); 3 – теплообменник (2); 4 – колонна-ректификационная (1); 5 – теплообменник-рекуперативный(1); 6 – испаритель (холодильник) (1); 7 – холодильник водный (1); 8 – вакуум-насос (2); 9 – компрессор (1); 10 – насос подачи метанола (2); 11 – насос откачки метанола (3); 12 – емкость метанола(2); 13 – вентиль регулируемый (3); 14 – вентиль запорный (1); 15 – насос подачи пара (1); Т1 – трубопровод, подающий природный газ на очистку; Т2 – трубопровод сжатого природного газа; Т3 – трубопровод охлажденного природного газа; Т4 – очищенный природный газ; Т5 – оборотный метанол в I ступень; Т6 – трубопровод, подающий оборотный метанол во II ступень; Т7 – газ кислый, концентрированный; Т8 – хладагент; Т9 – трубопровод холодной воды; Т10 – метанол оборотный (возврат, I ступень); Т11 – метанол оборотный (возврат, II ступень); Т12 – глухой пар

Рисунок 7. Аппаратурная технологическая схема очистки природного газа КНГКМ от кислых газов

Потери метанола от испарения, обусловленные значительным давлением паров метанола даже при низких давлениях /6/, можно значительно увеличить, если на выходе очищенного газа из второй ступени абсорбера поставить каплеуловитель из пористых материалов или с помощью других приспособлений.

2.4 Контроль за загрязнением атмосферного воздуха на территории КНГКМ

Актуально научно-практической задачей на территории КНГКМ является разработка для основных объектов установки подготовки, очистки и переработки газа единой научно-обоснованной системы контроля, которая позволила бы контролировать и выявлять выделения вредных веществ – загрязнителей атмосферного воздуха и других природных объектов, связь количественных показателей выбросов с технологией, метеорологическими параметрами. Полученные при этом данные должны служить научной основой для:

- прогнозирования вероятности образования опасных концентраций вредных веществ в основных экологических объектах;

- изучения условий образования, характера распределения и концентрации вредных веществ в воздухе, воде и почве;

- определения размеров загрязнения участков, опасных зон, возможных последствий и т.д.

В существующей технологии добычи и подготовки предлагаемой технологии очистки и переработки газа и конденсата к основным точкам замеров загрязнений атмосферы на территории КНГКМ и в рабочей зоне УКПГ можно отнести следующие:

по газовым промыслам:

1. устья скважин

2. продувочные свечи или линии

3. колодцы с газопроводной арматурой

4. ямы для сжигания конденсата после продувки

по установке комплексной подготовки газа:

5. арматура газоприемного монифольфа (шаровые краны, задвижки, отсекатели)

6. продувочные свечи или линии

7. фланцевые соединения на аппаратах и трубопроводах

8. насос для метанола и конденсата

9. домовые трубы подогревательных устройств или котельных

10. колодцы, резервуары промканализации

по очистным и перерабатывающим установкам:

11. на входе и выходе газов и жидкостей всех аппаратов

12. фланцевые соединения аппаратов и трубопроводов

13. продувочные свечи и линии

14. емкость для жидкой серы

15. трубы печей Клауса

16. конвейеры для разливки жидкой серы

17. склады твердой серы

18. насосы для метанола, жидкой серы

19. монифольфы, колодцы газопроводов

по компрессорным станциям:

20. газопроводные колодцы

21. монифольфы перед компрессорным цехом

По опасности воздействия на работающих и население основные источники загрязнителей на газовых промыслах можно разделить на четыре категории (таблица 7).

Для типичных производственных объектов газовой промышленности, с учетом категории опасности (Таблица 7) устанавливается периодичность контрольных измерений и процент обследования выявленных мест газовыделений источников газовыделения (Таблица 8).

Таблица 7

|

|

|