|

Способы бурения нефтяных и газовых скважин

|

|

|

|

Существует несколько способов бурения, но промышленное применение нашло механическое бурение. Механическое бурение подразделяется на ударное и вращательное.

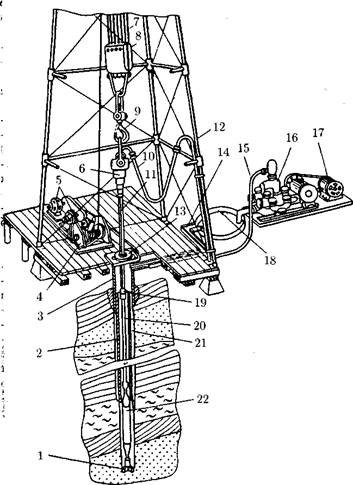

При ударном бурении (рис. 31) буровой инструмент состоит из долота 1, ударной штанги 2, канатного замка 3. На бурящейся скважине устанавливается мачта 12, которая имеет в верхней части блок 5, оттяжной ролик балансира 6, вспомогательный ролик 8 и барабан бурового станка 11. Канат навивается на барабан 11 бурового станка. Буровой инструмент подвешивается на канате 4, который перекидывается через блок 5 мачты 12. При вращении шестерен 10 шатун 9, совершая возвратно-поступательное движение, приподнимает и опускает балансирную раму 6. При опускании рамы оттяжной ролик 7 натягивает канат и поднимает буровой инструмент над забоем скважины. При подъеме рамы канат опускается, долото падает на забой Рис. 31. Схема ударно-канатно и Разрушает породу. Цилиндричность -го бурения скважины обеспечивается за счет поворота долота

при его подъеме над забоем, за счет раскручивания во время подъема и скручивания во время удара долота о породу. Для очистки забоя от разрушенной породы (шлама) поднимают буровой

инструмент из скважины и спускают в нее желонку (удлиненный цилиндр типа ведра с клапаном в дне). При погружении желонки в смесь, состоящую из разрушенной породы и жидкости, клапан в желонке открывается и желонка заполняется этой смесью, затем желонка поднимается. При подъеме желонки клапан в дне закрывается и смесь поднимается на поверхность. Желонка спускается в скважину до тех пор, пока забой не очистится полностью от разбуренной породы. После очистки забоя от шлама в скважину вновь спускается буровой инструмент, и бурение скважины продолжается. В целях недопущения обрушения стенок скважины во время бурения в нее опускают обсадную колонну, состоящую из металлических обсадных труб, соединяющихся между собой с помощью резьбы или сварки. В процессе углубления скважины обсадную трубу наращивают и спускают, так продолжается процесс бурения до тех пор, пока обсадную колонну становится невозможно опускать. В этом случае скважину углубляют долотом меньшего диаметра, спускаемого через 1-ю обсадную колонну. И может наступить момент, когда 2-я или 3-я обсадная колонна не опускается, тогда спускается очередная, меньшего диаметра и т.д., пока не будет достигнута проектная глубина скважины. Ударный способ бурения применяется на небольшие глубины при бурении водяных скважин, в угольной и горнорудной промышленности и т.д. В настоящее время ударный способ для бурения нефтяных и газовых скважин не применяется.

|

|

|

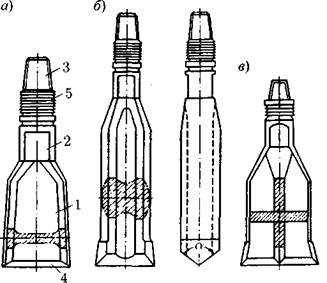

Производительность ударно-канатного бурения в значительной степени зависит от правильного выбора для данной породы типа долота. Для бурения мягких и средней твердости пород используют двутавровые долота (рис. 32). Они имеют широкое и сравнительно тонкое лезвие с двутавровой формой боковых поверхностей лопасти долота (рис. 32 а). Для бурения в твердых породах используют зубильные тяжелые долота (рис. 32 б). При бурении в твердых трещиноватых породах применяют крестовые долота (рис. 32 в).

Увеличение высоты падения инструмента приводит к повышению эффективности удара, но в этом случае уменьшается число ударов в единицу времени. Практика показала, что оптимальная длина хода оттяжного ролика составляет 350-1000 мм, а число ударов в минуту - 40-50.

Рис. 32. Долота для ударного бурения: 1 - лопасть; 2 - шейка; 3 -резьбовая головка; 4 - лезвие; 5 - резьба; а- угол заострения лопасти

Для повышения эффективности ударно-канатного бурения необходимо своевременно очищать забой скважины от выбуренной породы.

|

|

|

Вращательное бурение. Нефтяные и газовые скважины в настоящее время бурятся методом вращательного бурения. При вращательном бурении разрушение горной породы происходит за счет вращающегося долота. Под весом инструмента долото входит в породу и под влиянием крутящего момента разрушает породу. Крутящий момент передается на долото с помощью ротора, устанавливаемого на устье скважины через колонну бурильных труб. Этот метод бурения называется роторным бурением. Если крутящий момент передается на долото от забойного двигателя (турбобура, электробура), то этот способ называют турбинным бурением.

Турбобур - это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой насосами в скважину промывочной жидкости.

Электробур представляет собой электродвигатель в герметичном исполнении, электрический ток к нему подается по кабелю с поверхности.

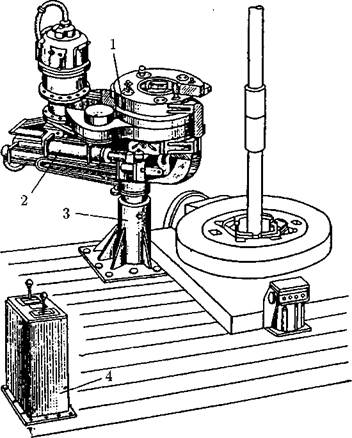

Бурение скважин ведется с помощью буровой установки (рис. 33).

Разрушение горных пород осуществляется с помощью долота (1), спускаемого на бурильных трубах (20) на забой. Вращательное движение долота передается забойным двигателем (22) или ротором (13) через колонну бурильных труб (роторное бурение). Ротор монтируется на устье скважины. Колонна бурильных труб состоит из ведущей трубы (11) квадратного сечения (в практике называется квадрат) и соединенных с ней переводником (19) бурильными трубами (20). Колонна бурильных труб проходит через ротор и подвешивается на крюке (9) оснастки буровой установки. Вращательное движение колонны бурильных труб с долотом осуществляют через ротор (рис. 41). Ротор представляет собой конический редуктор с цепным приводом от дизельного или электрического двигателя. Во внутренней полости станины (1) ротора установлен на подшипнике стол (2) с коническим зубчатым колесом, которое входит в зацепление с конической шестерней, насаженной на вал (6). На другой конец вала насажено цепное колесо (на рисунке не показано), через которое передается вращение столу от двигателя. Стол ротора имеет в центре отверстие, диаметр которого зависит от максимального размера долота, пропускаемого через него при спуске или подъеме колонны бурильных труб. После спуска бурильных труб с долотом в отверстие стола ротора вставляют два вкладыша (4), а внутрь их - два зажима (3), которые образуют отверстие квадратного сечения. В этом отверстии находится ведущая труба тоже квадратного сечения.

|

|

|

Она воспринимает вращающий момент от стола ротора и свободно перемещается вдоль оси ротора. Вращающийся стол ограждается кожухом (5). Спускоподъемные операции и удержание

Рис. 33. Установка для бурения скважины

на весу колонны бурильных труб осуществляются грузоподъемным механизмом. Грузоподъемный механизм состоит из буровой лебедки 4 (см. рис. 33), электрического или дизельного двигателя (привода) (5), системы оснастки (7), талевого блока (8), кронбло-ка (верхний блок), вертлюга (6) и крюка (9). Каркасом подъемника грузоподъемного механизма служит буровая вышка (12). Для уменьшения усилия на стальной канат (7) талевой системы применяется система полиспастов.

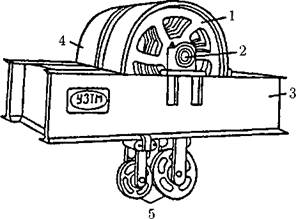

Полиспаст - это система подвижных и неподвижных блоков, через которые пропускают стальной канат. Один конец каната закрепляется на устье скважины неподвижно, а другой наматывается на барабан лебедки (ходовой канат). На верхней опорной части буровой вышки устанавливается блок из неподвижных роликов, который называют кронблоком (рис. 34).

Рис. 34. Кронблок: 1 - шкивы; 2 - ось; 3 - рама; 4 - предохранительный кожух; 5 - вспомогательные шкивы

Подвижный блок называют талевым блоком (рис. 35). Чаще всего кронблок состоит из шести роликов с желобами для стального каната, а талевый блок - из пяти роликов с желобами. В этом ству скважины на поверхность, где по желобам (14) поступает в систему очистных сооружений. В системе очистных сооружений буровой раствор очищается от частиц горной породы, вновь поступает в приемную емкость (18), и процесс бурения продолжается.

При турбинном способе бурения буровой раствор является рабочей жидкостью для привода гидравлического забойного двигателя - турбобура.

Буровой раствор при бурении скважины выполняет ряд важных функций. При постоянной циркуляции во время бурения буровой раствор охлаждает шарошки бурового долота, выносит частицы разрушенной горной породы с забоя скважины на поверхность, предотвращает возможные выбросы нефти и газа в процессе бурения скважины, препятствует обвалам и разрушениям стенок ствола скважины в процессе бурения. Для каждого месторождения в зависимости от горно-геологических условий, строения и состава пород, пластового давления и т.д. приготавливается соответствующий буровой раствор. Рецептура и состав бурового раствора должны быть указаны в техническом проекте на бурение скважины. Буровой раствор должен быть достаточно подвижным, хорошо удерживать частицы разрушенной горной породы, не фильтроваться в горные породы и т.д. В основном в качестве бурового раствора применяется глинистый раствор, который приготавливается по специальной рецептуре, т.е. раствор глины в воде с соответствующими добавками. Иногда применяются растворы на нефтяной основе.

|

|

|

В процессе бурения, когда ведущая труба (квадрат) войдет в раствор на всю длину, с помощью лебедки поднимают бурильный инструмент из скважины на длину квадрата и подвешивают с помощью элеватора или клиньев на стволе ротора. Отворачивают ведущую трубу (квадрат) вместе с вертлюгом и спускают ее в обсадную трубу, установленную заранее в наклонную скважину, называемую шурф. Длина шурфа должна быть равна длине ведущей трубы. Шурф бурится до начала бурения скважины в правом углу вышки. Затем бурильную колонну наращивают путем наворачивания к ней двухтрубки (двух свинченных между случае усилие на ходовом канате будет в десять раз меньше фактического веса поднимаемой колонны бурильных труб.

В процессе бурения необходимо вращать колонну бурильных труб с долотом и одновременно подавать в эти трубы буровой раствор для выноса разбуренной породы. С этой целью между крюком (9) и квадратом (11) монтируется (подвешивается) специальное устройство, которое называется вертлюг (6). Для выноса на поверхность разрушенной на забое скважины горной породы, охлаждения долота, приведения в действие забойных двигателей (турбобуров) в бурящейся скважине постоянно циркулирует глинистый раствор. Буровой глинистый раствор, приготовленный на поверхности, из емкости (18) забирается поршневым буровым насосом (16) с двигателем (17) и по нагнетательному трубопроводу (15) через специальный гибкий шланг высокого давления (10) под давлением подается через вертлюг в бурильные трубы.

Вертлюг состоит из полого корпуса, внутри которого размещается горизонтальная опорная площадка с упорным подшипником качения, на который опирается вращающаяся часть - ротор, к которому присоединяется с помощью резьбовых соединений колонна бурильных труб. В верхней части корпуса вертлюга через патрубок закачивается буровой раствор, который проходит через полый ротор в колонну бурильных труб. Выйдя через отверстия долота, буровой раствор, смешиваясь с частицами разрушенной горной породы, поднимается по затрубному простран-

|

|

|

Рис. 35. Талевый блок: 1 - траверса; 2 - шкивы; 3 - ось; 4 - предохранительные кожухи; 5 - щеки; 6 -серьга

собой бурильных труб), снимают ее с элеватора или клиньев, спускают в скважину на длину двухтрубки, подвешивают с помощью элеваторов или клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, наворачивают ее к бурильной колонне, освобождают бурильную колонну от клиньев или элеватора, спускают долото до забоя, и продолжается бурение скважины.

Для замены изношенного долота на другое поднимают бурильный инструмент, заменяют долото, спускают инструмент с долотом и продолжают бурение скважины. При вращении барабана лебедки талевый канат наматывается или сматывается с барабана, и за счет этого поднимается или спускается талевый блок с крюком. К крюку с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну. При подъеме бурильный инструмент свинчивают на секции, которые называют свечами, и устанавливают в фонаре вышки на подсвечнике. Секции, или свечи, имеют длину в зависимости от высоты буровой вышки. Так, при высоте вышки 41 метр длина свечей 25-36 метров. Спуск бурильного инструмента (бурильной колонны) в скважину осуществляется в обратном порядке. Буровая вышка - это металлическое сооружение над скважиной для спуска и подъема бурового инструмента с долотом, забойных двигателей, обсадных труб, размещения бурильных свечей после их подъема из скважины и т.д.

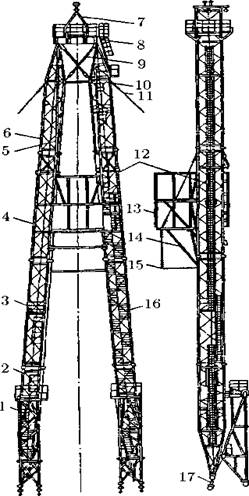

Вышки выпускают башенные (рис. 36) и мачтовые (рис. 37).

Башенная вышка ВМ-41 (рис. 37) представляет собой правильную усеченную четырехгранную металлическую пирамиду. Она состоит из четырех ног (1), ворот (2), балкона (3) верхнего (верхового) рабочего, подкронблочной площадки (4), козлов (5), поперечных поясов (6), стяжек (7) и маршевой лестницы (8).

Мачтовые вышки выпускаются одноопорные и двухопор-ные А-образные. Чаще всего применяются А-образные вышки.

Мачтовая А-образная вышка (рис. 37) состоит из подъемной стойки (1), секций мачты (2,3,4,6), пожарной лестницы (5), монтажных козлов (7), подкронблочной рамы (8), растяжек (9,10,14), оттяжек (11), тоннельных лестниц (12), балкона (13) верхового

Рис. 36. Вышка ВМ-41: 1 - нога; 2 - ворота; 3 - балкон; 4 - подкрон-блочная площадка; 5 - монтажные козлы; 6 - поперечные пояса; 7 - стяжки; 8 - маршевая лестница

Рис. 37. Мачтовая вышка А-образного типа: 1 - подъемная стойка; 2, 3, 4, 6 - секции мачты; 5 - пожарная лестница; 7 - монтажные козлы для ремонта кронблока; 8 - подкронблочная рама; 9, 10, 14 - растяжки; 11 -оттяжки; 12 - тоннельные лестницы; 13 - балкон; 15 - предохранительный пояс; 16 - маршевые лестницы; 17 - шарнир

рабочего, предохранительного пояса (15), маршевых лестниц (16), шарнира (17).

Вышки выпускаются нескольких модификаций. Основные характеристики вышек - это грузоподъемность, высота, емкость «магазинов» (место для свечей бурильных труб), размеры нижнего и верхнего оснований, вес (масса вышки).

Грузоподъемность вышки - это максимальная, предельно допустимая нагрузка на вышку в процессе бурения скважины. Высота вышки определяет длину свечи, которую можно извлечь из скважины, от величины которой зависит продолжительность спускоподъемных операций.

Для бурения скважин на глубину 400-600 м применяется вышка высотой 16-18 м, на глубину 2000-3000 м - высотой 42 м, а на глубину от 4000 до 6500 м - 53 м.

Емкость «магазина» показывает, какая суммарная длина бурильных труб диаметром 114-168 мм может быть размещена в них. Размеры верхнего и нижнего оснований характеризуют условия буровой бригады с учетом размещения бурового оборудования, бурильного инструмента и средств механизации спускоподъемных операций. Размеры верхнего основания вышек составляют 2x2 или 2,6x2,6 м, а нижнего - 8x8 или 10x10 м.

Общая масса буровых вышек составляет десятки тонн.

Для механизации спуско-подъемных операций применяются талевая система и буровая лебедка. Талевая система состоит из неподвижного кронблока (рис. 34), который устанавливается в верхней части буровой вышки, талевого блока (рис. 35), соединяемого с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой конец закрепляется неподвижно у бурового крюка. Талевая система является полиспастом (система блоков), который предназначен для уменьшения натяжения талевого каната и для снижения скорости спуска бурильного инструмента, обсадных и бурильных труб.

На крюке подвешивается бурильный инструмент: при бурении - с помощью вертлюга, а при спуско-подъемных операциях -с помощью штропов и элеватора (рис. 38). Буровая лебедка применяется для:

'*%' 1) удержания на весу бурильного инструмента; *'•••' 2) спуска и подъема бурильных и обсадных труб.

Рис. 38. Схема подвешивания бурильной трубы при спуско-подъемных операциях: а - схема; б - элеватор: 1 - бурильная труба; 2 -элеватор; 3 - штроп

Буровая установка комплектуется буровой лебедкой определенной грузоподъемности. Для механизации работ по свинчиванию и развинчиванию замковых соединений бурильных труб используются автоматические буровые ключи АКБ-ЗМ и подвесные ключи ПКБ-1, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб. Ключ АКБ-ЗМ (рис. 39) устанавливается между лебедкой и ротором 4 на фундаменте.

Основными частями ключа являются блок ключа 1, каретка с пневматическими цилиндрами 2, стойка 3 и пульт управления 4.

Свинчивание и развинчивание бурильных труб осуществляется с помощью блока ключа, монтируемого на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: или к бурильной трубе, установленной в роторе, или от нее. Зажимные устройства, как и механизм передвижения блока ключа, работают от пневматических цилиндров, включаемых с пульта управления 4. С этой целью в систему подается сжатый воздух от ресивера.

Рис. 39. Ключ буровой АКБ-ЗМ: 1 - блок ключа; 2 - каретка с пневматическими цилиндрами; 3 - стойка; 4 - пульт управления

В последнее время выпускаются ключи АКБ-ЗМ2, в основу конструкции которых положены ключи АКБ-ЗМ. На базе бурового ключа АКБ-ЗМ2 разработан и серийно выпускается на заводе «Ижнефтемаш» (г. Ижевск) ключ АКБ-ЗМ2-Э2 с двухсторонним электроприводом вращателя.

| Характеристика | АКБ-ЗМ2 | АКБ-ЗМ2-Э2 |

| Условный диаметр свинчиваемых (развинчиваемых) труб, мм: бурильных обсадных | 108-216 114-194 | 108-216 114-194 |

| Привод вращателя | пневмомотор | эл. двигатель |

| Частота вращения трубозажимного устройства, об/мин: на первой скорости на второй скорости | 60-105 | |

| Крутящий момент (кНм) при свинчивании (развинчивании): на первой скорости не менее: на второй скорости не менее: максимальный (при двух-трех докреплениях) | 1,2 30 | 1,25 2,5 |

| Мощность привода, кВт | 15/7,5 | |

| Давление воздуха в сети, мПа | 0,7-0,9 | 0,7-0,9 |

| Габаритные размеры, мм Блок ключа с кареткой и колонной Пульт управления Станция управления | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

| Масса ключа, кг |

Основным механизмом, выполняющим операции свинчивания и развинчивания труб, является блок ключа.

По направляющим полозьям блок ключа перемещается вдоль каретки под действием двух пневматических цилиндров двойного действия, обеспечивая подвод трубозажимного устройства к бурильной трубе и отвод от нее. Вращение трубозажимного устройства блока ключа - от пневмодвигателя через редуктор. Каретка свободно вращается в верхней части колонны, и ее положение при работе фиксируется. Каретка с блоком ключа может перемещаться вдоль колонны по высоте. Нижней частью колонны ключ жестко крепится к основанию буровой. Пульт управления обеспечивает дистанционное управление работой ключа.

Область применения ключа АКБ-ЗМ2-Э2 и диапазон свинчивания-развинчивания соединений аналогичны ключу АКБ-ЗМ2.

Ключ ПКБ-1 подвешивается в буровой на канате. Высота его подвески регулируется пневматическим цилиндром с пульта управления.

Последние годы для механизации процессов свинчивания-развинчивания бурильных труб и обсадных труб при бурении нефтяных и газовых скважин разработан и используется ключ буровой автоматический двухскоростной с пневмоприводом АКБ-4, который разработан на базе применяемого ключа АКБ-ЗМ2 и имеет высокий коэффициент унификации с ним. Ключ прост в управлении и обслуживании, надежен в работе.

Преимущества ключа АКБ-4:

- высокий крутящий момент - 70 кНм - позволяет обходиться без применения машинных ключей;

- крутящий момент прикладывается к свинчиваемому соединению без ударов, за счет чего значительно снижается износ бурильных труб и сухарей самого ключа;

- ограничитель крутящего момента, установленный на ключе, позволяет свинчивать соединения с заранее заданным моментом, по достижении которого пневмомотор отключается.

Техническая характеристика АКБ-4:

1. Условный диаметр свинчиваемых или развинчиваемых труб, мм

бурильных- 108-216; обсадных - 114-194;

2. Привод вращателя - поршневой пневмомотор;

3. Мощность привода, кВт-13;

,,4. Давление воздуха в сети, мПа - 0,7-1,0;,ш5. Крутящий момент, кНм: •i'i на первой (быстрой) скорости - 5,0;

% на второй (медленной) скорости - 70,0;

6. Габаритные размеры, мм

блок ключа с кареткой и колонной 1780x1230x2575; " пульт управления 870х430х 1320;

масса ключа, кг - 2700.

•; Пневматический клиновой захват ПКР-560 используется для Г Механизированного захвата и освобождения бурильных и обсадных труб. Он монтируется в роторе и имеет четыре клина, управляемых с пульта с помощью пневмоцилиндра., При бурении скважин применяются также вертлюг, буровые насосы, напорный рукав и ротор.

Вертлюг (рис. 40) служит для соединения невращающейся талевой системы и бурового крюка с вращающимися бурильными трубами и для ввода в них промывочной жидкости под высоким давлением.

Буровые насосы служат для нагнетания бурового раствора в скважину. При бурении скважин применяются поршневые двухцилиндровые насосы двойного действия.

В настоящее время на заводе «Ижнефтемаш» освоен выпуск буровых насосов НБ 32, НБ-50, НБ-80, НБ 125Иж (горизонтальные двухцилиндровые насосы двухстороннего действия, приводные со встроенным зубчатым редуктором).

Насосы НБ32, НБ50, НБ80 применяются для нагнетания промывочной жидкости (воды, глинистого раствора) в скважи-

рис. 40. Вертлюг: 1 - подшипни-,ки; 2 - корпус; 3 - сальники; 4 -штроп; 5 - напорная труба; 6 -крышка корпуса; 7 - ствол

ну при геолого-разведочном и структурно-поисковом бурении на

нефть и газ.

Насос НБ 125Иж используется:

- для нагнетания промывочной жидкости при бурении нефтяных и газовых скважин;

для нагнетания жидких сред при выполнении промывочно-продавочных работ в процессе капитального ремонта скважин;

для нагнетания воды, полимерных растворов в продуктивный пласт для интенсификации добычи нефти; для перекачивания различных неагрессивных жидкостей, включая обводненную нефть.

Технические характеристики насосов.

| Наименование насоса | Ход поршня, мм | Высота всасывания, м |

| НБ32 | ||

| НБ50 | ||

| НБ80 | ||

| НБ125 |

Давление и подача насосов.

| Наименование насоса | Мощность, кВт | Диаметр сменных втулок, мм | Объемная подача, м3/час | Наибольшее давление, МПа | Число двойных ходов в минуту |

| НБ32 | 15,8 | 4,0 | |||

| 20,9 | 4,0 | ||||

| 26,3 | 3,2 | ||||

| 32,4 | 2,6 | ||||

| НБ50 | 20,9 | 6,3 | |||

| 26,3 | 5,0 | ||||

| 32,0 | 4,1 | ||||

| 39,6 | 3,4 | ||||

| НБ80 | 19,8 | 10,0 | |||

| 26,0 | 8,0 | ||||

| 32,7 | 6,3 | ||||

| 40,3 | 5,2 | ||||

| 50,4 | 4,3 | ||||

| НБ 125ИЖ | 25,2 | 17,0 | |||

| 32,0 | 13,0 | ||||

| 43,5 | 10,0 | ||||

| 54,0 | 8,8 | ||||

| НБ 125ИЖ WT. | 33,0 | 13,0 | |||

| 42,0 | 10,0 | ||||

| 57,0 | 7,5 | ||||

| 71,0 | 6,0 |

На базе буровых насосов на заводе изготавливаются насосные агрегаты АНБ 22, АН-50 и АН-125.

Насосные агрегаты состоят из рамы, на которой устанавливается буровой насос, электродвигатель и клиноременная передача.

Агрегат АНБ 22 имеет трехскоростную коробку передач, позволяющую изменять подачу насоса в широком диапазоне.

Кроме перечисленных насосов на заводе освоен и выпускается насос цементировочный НЦ 320. НЦ 320 - горизонтальный двухпоршневой насос двустороннего действия со встроенным червячным редуктором, предназначен для нагнетания жидких сред (глинистых, цементных, солевых растворов) при промывоч-но-продавочных работах и цементировании нефтяных и газовых скважин в процессе их бурения и капитального ремонта.

Конструкция насоса разработана на базе насоса 9Т.

Полезная мощность насоса - 108 кВт.

Передаточное число червячной пары - 22.

Давление и объемная подача насоса.

| Число двойных ходов поршня, ход/мин. | Диаметр сменных втулок, мм | Подача, м3/ч | Наибольшее давление, МПа |

| 44,3 | 9,5 | ||

| 56,2 | 7,5 | ||

| 76,3 | 5,5 | ||

| 93,6 | 4,5 | ||

| 10,1 | 40,0 | ||

| 12,6 | 32,0 | ||

| 17,3 | 23,0 | ||

| 21,6 | 18,5 |

Напорный рукав (буровой шланг) применяется для подачи промывочной жидкости под давлением к вертлюгу.

Ротор (рис. 41) служит для вращения бурильной колонны с частотой 30-300 об/мин в процессе бурения, для восприятия реактивного крутящего момента колонны, для удержания на весу бурильных или обсадных труб, устанавливаемых на его столе, на элеваторе или клиньях при свинчивании свечей во время спуско-подъемных операций, ловильных и других работах.

Рис. 41. Ротор: 1 - станина; 2 - стол с укрепленным зубчатым венцом; 3 - зажимы; 4 - вкладыши; 5 - кожух; 6 - вал

Ротор состоит из станины 1, во внутренней полости которой установлен на подшипнике стол 2 с укрепленным зубчатым венцом, вала 6 с одной стороны и конической шестерней с другой стороны, кожуха 5 с наружной рифельной поверхностью, вкладышей 4 и зажимов 3 для ведущей трубы. Во время работы вращательное движение от лебедки с помощью цепной передачи сообщается валу и преобразуется в поступательное вертикальное движение ведущей трубы, зажатой в роторном столе зажимами.

Силовой привод обеспечивает энергией лебедку, буровые насосы и ротор. Силовой привод буровой установки бывает дизельным, электрическим, дизель-электрическим и дизель-гидравлическим.

Дизельный привод применяется в местах бурения, где отсутствует электроэнергия требуемой мощности.

Электрический привод прост в монтаже и эксплуатации, обладает высокой надежностью и экономичностью.

Дизель-электрический привод от дизеля, который вращает генератор, питающий, в свою очередь, электродвигатель.

Дизель-гидравлический привод состоит из двигателя внутреннего сгорания и турбопередачи. Суммарная мощность силового привода буровых установок составляет от 1000 до 4500 кВт, которая распределяется на привод буровых насосов и ротора.

Циркуляционная система служит для сбора и очистки отработанного бурового раствора, приготовления новых порций и закачки очищенного раствора в скважину.

Буровые долота

Долото - это буровой инструмент для механического разрушения горных пород в процессе бурения скважины. При вращательном бурении используют лопастные и шарошечные долота.

Лопастные долота - это долота режуще-скалывающие, предназначены для разбуривания вязких и пластичных пород небольшой твердости (вязкие глины, непрочные глинистые сланцы и др.) и малой абразивности, чаще всего применяются при роторном бурении.

Шарошечные долота - это долота режуще-истирающего действия с алмазными или твердосплавными породоразрушающими насадками. Чаще всего применяются трехшарошечные долота.

Шарошечные долота применяются при вращательном бурении для бурения пород е-разными физико-механическими свойствами, в том числе и при чередовании высокопластичых маловязких пород с породами средней твердости.

Шарошечные долота изготавливаются из высококачественных сталей с последующей химико-термической обработкой быстроизнашивающихся частей, а зубцы изготавливаются из твердых сплавов.

Алмазные долота. Алмазные долота применяются для разбуривания твердых пород. Режущие кромки этих долот оснащают искусственными алмазами. Алмазные долота бывают спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные искусственными алмазами, и промывочные отверстия. Спиральные алмазные долота применяются в турбинном бурении для разрушения малоабразивных и среднеабразивных горных пород.

У радиальных алмазных долот рабочая поверхность состоит из радиальных выступов в форме сектора, оснащенных алмазами, а между ними - промывочные отверстия.

Эти долота применяются при роторном и турбинном бурении для разрушения твердых пород и малоабразивных пород средней твердости.

Ступенчатые алмазные долота имеют рабочую поверхность в виде ступенчатой формы. Ступенчатые долота применяются при роторном и турбинном способах бурения при разбуривании малоабразивных мягких и средней твердости горных пород.

Срок службы и проходка на долото у алмазных долот намного больше, чем у других долот. За счет этого сокращается число спускоподъемных операций при бурении скважин.

Хорошие результаты по выпуску буровых долот, бурголо-вок, армированных синтетическими алмазами для бурения вертикальных, наклонно-направленных, горизонтальных скважин и боковых горизонтальных стволов скважин, получены на совместном российско-американском предприятии в Удмуртии СП «УДОЛ» («Удмуртские долота»). Здесь производят более 50 типоразмеров различных долот, бурголовок и калибраторов:

а) долота алмазные различных моделей;

б) долота лопастные РДС размерами от 119 до 259 мм;

в) долота с твердосплавными резцами PC;

г) долота бицентричные SR для бурения с одновременным расширением ствола скважины от 120,6x141,9 до 215,9х х250 мм;

,дй д) бурголовки для отбора керна, а также керноотборные ;>. снаряды для отбора керна в горизонтальных скважинах; •о' е) калибраторы.

Долота со смещенным центром (бицентричные) имеют высокую эффективность и надежность. Скорость проходки с их применением увеличивается в 3-5 раз.

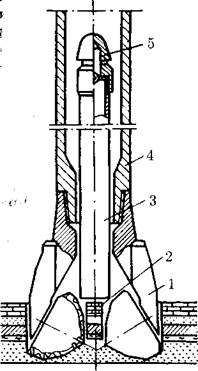

Долота для отбора керна. Для составления стратиграфического разреза, изучения литологической характеристики продуктивных пород, определения содержания нефти или газа в горных породах и т.д. в скважинах в процессе бурения отбираются целики неразрушенной горной породы продуктивного горизонта (керн). Для отбора и поднятия на поверхность керна применяются специальные колонковые долота (рис. 42). Такое долото состоит из бурильной головки (1) и колонкового набора, присоединяемого к корпусу бурильной головки с помощью резьбового соединения. Бурильные головки бывают шарошечные, алмазные

и твердосплавные. Шарошки в бурильной головке смонтированы так, чтобы порода в центре забоя бурящейся скважины не разрушалась, за счет чего образуется керн (2). Бурильные головки для бурения скважин с отбором керна выпускаются в основном четырех- и шести-шарошечные, хотя есть и вось-мишарошечные. В алмазных и твердосплавных бурильных головках породоразрушающие элементы располагаются так, что позволяют вести разрушенные породы только по периферии забоя скважины, оставляя в центре неразрушенный целик горной породы. Целик горной породы при дальнейшем бурении скважины поступает в колонковый набор, который состоит из корпуса (4)и колонко-Рис. 42. Схема устройства ко- вой тРУбы ^ называемой лонкового долота: 1 - бурильная грунтоноской. Грунтоноска обес-головка; 2 - керн; 3 - грунтоноска; печивает сохранность керна 4 - корпус колонкового набора; 5 - во время бурения скважины шаровой клапан и при подъеме бурильного ин-

струмента на поверхность. В нижней части грунтоноски устанавливаются кернорватели и керно-держатели, а в верхней части монтируется шаровой клапан (5), который обеспечивает пропуск жидкости из грунтоноски при заполнении ее керном. Для отбора керна применяются колонковые долота со съемной и несъемной грунтоноской. При использовании колонкового долота со съемной головкой подъем грунтоноски с керном осуществляется с помощью спуска в бурильную ко-

лонну стального каната с ловителем. После подъема ловителя из грунтоноски извлекают керн, в корытце колонкового набора устанавливают освободившуюся от керна грунтоноску и, спустив бурильный инструмент, продолжают бурение с отбором керна в следующем интервале. Бурголовки для отбора керна, производимые СП «УДОЛ», обеспечивают вынос керна 85-100%.

Бурильные трубы

Бурильные трубы при бурении скважин применяют для передачи вращения долоту при роторном бурении, подачи промывочной жидкости к турбобуру при турбинном бурении, создания нагрузки на долото, подачи бурового раствора на забой скважины для охлаждения долота, для подъема на поверхность разрушенной горной породы, подъема и спуска долота, турбобура, электробура, грунтоноски и т.д.

При бурении скважин применяют стальные бурильные трубы (СБТ) с концами, высаженными внутрь и наружу, с приваренными присоединительными концами, с блокирующими поясками, со стабилизирующими поясками, а также легкосплавные бурильные трубы (ЛБТ).

Стальные бурильные трубы изготавливают из углеродистых и легированных сталей. Бурильные трубы с высаженными внутрь и наружу концами диаметром до 102 мм и более выпускаются длиной более 11,5 м. Трубы длиной 6 м поставляются в комплекте с муфтами, а трубы длиной 8 и 11,5 м - без муфт. Для соединения бурильных труб применяют бурильные замки: ЗН - замки с нормальным проходным отверстием; ЗШ - замки с широким проходным отверстием; ЗУ - замки с увеличенным проходным отверстием. Замки ЗН и ЗШ применяют для соединения бурильных труб с высаженными внутрь концами, а замки ЗУ - для соединения бурильных труб с высаженными наружу концами.

Бурильные трубы выпускают с наружным диаметром 60, 73, 89, 102, 114, 127,140 и 169 мм и толщиной стенки от 7 до 11 мм. С целью сокращения числа свинчиваний и развинчиваний труб при спуско-подъемных операциях трубы с помощью муфт с резь-

бой соединяют в секции (свечи). Секции из бурильных труб соединяют между собой при спуске в скважину с помощью специальных резьбовых замков, которые состоят из ниппеля с наружной конусной резьбой и муфты с внутренней конусной резьбой.

Соединенные между собой секции бурильных труб называют колонной бурильных труб. Первая верхняя труба в колонне бурильных труб называется ведущей трубой (квадратного профиля). Последняя внизу бурильная труба называется утяжеленной бурильной трубой (УБТ), она устанавливается над долотом. Утяжеленная бурильная труба предназначается для увеличения нагрузки на долото и повышения устойчивости нижней части бурильной колонны. Она изготавливается из толстостенной трубы. Применение УБТ позволяет создавать нагрузку на забой комплектом соединенных между собой нескольких толстостенных труб, за счет чего достигается улучшение условий работы бурильной колонны. В целях уменьшения веса всей бурильной колонны при бурении глубоких скважин вместо стальных бурильных труб применяют бурильные трубы из алюминиевых сплавов (сплав алюминия с медью и магнием), которые называют легкосплавными бурильными трубами (ЛБТ). Легкосплавные бурильные трубы

|

|

|