|

Назначение и устройство теплообменника

|

|

|

|

Холодильная камера и теплообменник

Во время работы дизеля его сборочные единицы и детали интенсивно нагреваются и если их не охлаждать, то дизель практически не сможет работать. Поэтому тепло от нагретых узлов и деталей отводится в охлаждающую воду и масло. Но запасы воды и масла на тепловозе ограничены и при работе дизеля их температура быстро достигает предельного значения, поэтому для нормальной работы дизеля требуется охлаждение воды и масла. На тепловозе предусмотрено охлаждающее устройство, основными частями которого являются холодильная камера, теплообменник и система регулирования температуры. В качестве охладителя используется воздух окружающей среды.

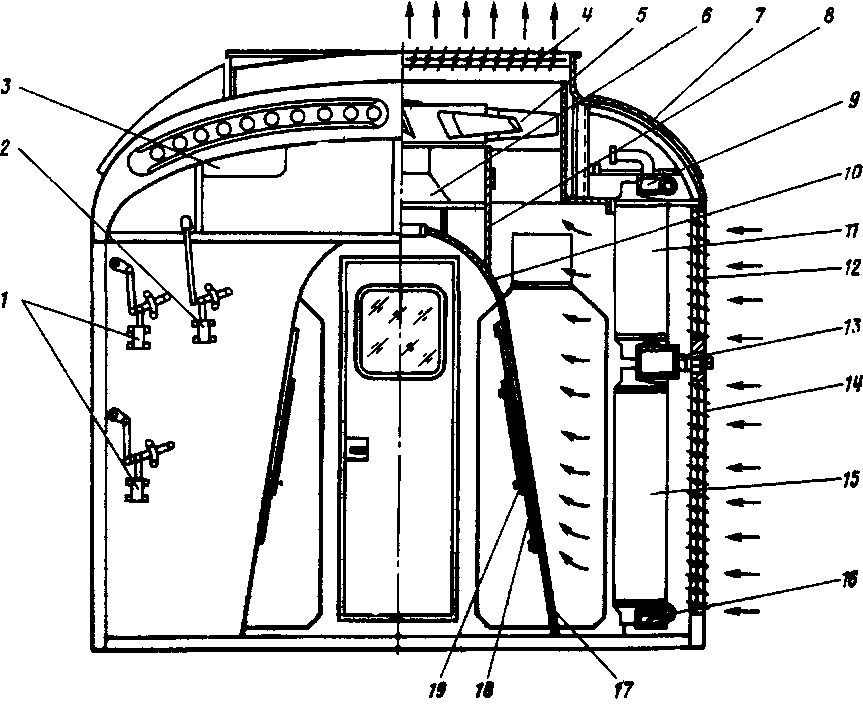

Наклонные стенки холодильной камеры (рис. 62) образуют проход для перехода из одной секции в другую. Для выполнения монтажных работ и выемки секций на наклонных стенках 17 имеются проемы, закрытые люками 18. Люки прижаты к наклонным стенкам поворотными головками, надетыми на шпильки. Для осмотра секций и технического обслуживания холодильника в монтажных люках имеются смотровые быстросъемные люки 19, закрепленные четырьмя пружинными запорами. Через проемы на наружных боковых стенках холодильной камеры проходит воздух к секциям радиаторов. В проемы установлены верхние и нижние боковые жалюзи.

В крышу холодильной камеры вварен диффузор вентилятора с рамкой для крепления верхних жалюзи. На диффузоре имеются четыре люка с заслонками для подвода в холодное время теплого воздуха к секциям радиаторов. На арке, образующей верхнюю часть прохода, вварен обтекатель 8, который уменьшает аэродинамическое сопротивление шахты холодильной камеры. Обтекатель имеет люк для смазывания подшипников подпятника вентилятора. Внутренний диаметр обтекателя соответствует диаметру барабана колеса вентилятора

|

|

|

Между наружными боковыми стенками и наклонными стенками холодильной камеры установлены верхний 9, средний 13 и нижний 16 коллекторы, к которым прикреплены в два яруса радиаторные секции 11 и 15. В верхнем ярусе установлено 38 секций (по 19 с каждой стороны) длиной 686 мм, в нижнем -38 секций (по 19 с каждой стороны) длиной 1356 мм.

С правой стороны холодильной камеры (если смотреть по ходу тепловоза) установлены секции радиаторов для охлаждения воды наддувочного воздуха; с левой стороны - секции радиаторов для охлаждения воды дизеля и частично (шесть длинных и шесть коротких секций) для охлаждения наддувочного воздуха. Каждая секция крепится к коллекторам четырьмя шпильками. Для уплотнения между привалочными поверхностями коллекторов холодильной камеры и коллекторов радиаторных секций ставят прокладки, которые перед установкой смачивают в смеси масла с графитом.

Коллекторы холодильной камеры. Нижний и верхний коллекторы холодильной камеры представляют собой сварную конструкцию, состоящую из труб и стальных листов. Средний коллектор (рис 63) имеет коробчатое сечение. Для прохода воды в коллекторах холодильника и коллекторах радиаторных секций выполнены отверстия, которые располагают друг против друга при подсоединении секций к коллекторам холодильника. Коллекторы левой стороны холодильной камеры имеют перегородки 2 для разделения контуров воды дизеля и воды наддувочного воздуха. Средние коллекторы являются базовыми и жестко болтами крепятся к кронштейнам поперечных стенок холодильной камеры и к средним балкам боковых проемов. Верхние коллекторы крепятся с помощью упругих пластин, выполненных из стали 60Г, а нижние установлены на резиновых прокладках. Упругая установка коллекторов обеспечивает возможность теплового удлинения секций радиаторов. Перед установкой на тепловоз коллекторы испытывают давлением 0,8 МПа в течение 5 мин. Для предохранения от коррозии внутренние полости коллекторов покрывают слоем олифы. Вода подводится к верхним коллекторам и отводится от нижних. Через средние коллекторы вода свободно перетекает из охлаждающих секций верхнего яруса в секции нижнего яруса. Нижние коллекторы расположены ниже трубопровода воды, поэтому для полного слива воды из системы в нижней части входных патрубков коллекторов приварены штуцера.

|

|

|

Рис. 62. Холодильная камера: 1-привод боковых жалюзи, 2-привод верхних жалюзи; 3-окно; 4-жалюзи верхние; 5-колесо вентилятора; 6-подпятник вентиляторного колеса; 7-люк вентиляционный; 8-обтекатель; 9, 13, 16- коллекторы верхний, средний и нижний, 10-арка; 11, 15-секции радиатора верхние и иижиие; 12-жалюзи боковые верхние, 14-жалюзи боковые нижние, 17-стеика наклонная; 18-люк монтажный; 19-люк

Секции радиаторов. Секции радиаторов нижнего и верхнего ярусов одинаковы по конструкции и отличаются только длиной. Каждая секция (рис. 64) представляет собой набор из 68 плоских латунных трубок 7, концы которых вставлены в трубиые коробки 2 и припаяны к ним. Восемь крайних трубок 6 по бокам секций являются глухими, они короче остальных и своими концами упираются в усилительные доски 4, прикрепленные заклепками к трубной коробке. Применены глухие трубки для уменьшения напряжения в зоне пайки крайних рядов охлаждающих трубок и в самих трубках. Упираясь в усилительные доски, глухие трубки передают часть напряжений на трубные коробки, уменьшая случаи повреждения трубок и течь секций. Снаружи трубки оребрены медными охлаждающими пластинами 9, которые значительно увеличивают поверхность, омываемую воздухом, а следовательно, и теплоотдачу от стенок трубок к воздуху. Охлаждающие пластины припаяны к трубкам на расстоянии 2, 3 мм друг от друга и расположены параллельно потоку охлаждающего воздуха. Для улучшения теплоотдачи на пластинах выдавлены небольшие бугорки, способствующие завихрению проходящего между ними воздуха. К буртам трубной коробки припаяны коллекторы 1 секции. Техническая характеристика секций приведена в табл. 2.

|

|

|

Рис. 64. Секция водовоздушиого радиатора: 1-коллектор, 2-коробка трубная, 3-заклепка, 4-доска усилительная, 5-концевая пластина, б-трубка глухая, 7-трубка охлаждающая, 8-пруток, 9-пластина охлаждающая, 10-щит боковой, 11-угольник, а-отверстие для прохода воды, б-отверстие для шпилек крепления секции к коллектору холодильной камеры

Таблица 2

В процессе эксплуатации при загрязнении секций их наружные поверхности промывают горячей водой, а внутренние поверхности - раствором.(омыленный петролатум -35 кг и каустическая сода - 25 кг на 1 м3 воды) Температура раствора должна быть не ниже 90 °С Промывку производят прокачиванием раствора со стороны нижнего коллектора давлением не выше 0,4 МПа. Качество промывки проверяют на специальном стенде путем замера времени истечения воды через секции. Для секций длиной 1356 мм время истечения должно соответствовать:

Рис 65 Подпятник вентилятора: 1-вал, 2-крышка верхняя, 3-масленка, 4- прокладка, 5, 8-подшипники, 6-корпус, 7- втулка, 9- шайба стопорная, 10-гайка, 11 - крышка нижняя, 12- пробка, 13-манжета, 14 кольцо, 15-фланец

Температура воды, °С....... 4 8 12 16 20 24

Время истечения не более, с..... 85 71 65 61 57 55

Для секций длиной 686 мм время истечения воды не должно превышать 45 с. Если секцию не удалось промыть этим способом, допускается при соблюдении техники безопасности очищать внутреннюю полость секции заполнением ее на 15-20 мин раствором ингибированной соляной кислоты (50% кислоты и 50% воды). После слива раствора для нейтрализации оставшейся кислоты секцию заполняют 2%-ным раствором кальцинированной соды, затем промывают теплой чистой водой и проверяют на истечение. После испытаний секцию продувают воздухом и просушивают.

Подпятник и вентиляторное колесо холодильной камеры. В верхней части холодильной камеры к фундаменту четырьмя болтами диаметром 16 мм крепится подпятник вентилятора. Подпятник (рис. 65) конструктивно выполнен таким же, как и на тепловозах 2ТЭ10Л и 2ТЭ10В. В расточку корпуса 6 подпятника установлен вал 1 вентиляторного колеса в сборе с подшипниками 5 и 8. Подшипники насажены на вал и внутренними кольцами опираются на буртик вала: верхний - непосредственно, а нижний - через распорную втулку 7. Прижаты кольца круглой гайкой 10, закрепленной стопорной шайбой 9. В корпусе подпятника подшипники находятся с зазором 0-0,075 мм. Наружное кольцо верхнего подшипника упирается в бурт корпуса подпятника и прижато к бурту крышкой 2, что исключает осевое перемещение вала вентилятора вместе с подшипниками относительно корпуса. Верхний подшипник упорный и воспринимает осевые усилия от вентиляторного колеса, а нижний воспринимает усилия неуравновешенных масс вентилятора. На верхний хвостовик вала с конусностью 1:8 посажено вентиляторное колесо со шпонкой и закреплено на валу корончатой гайкой. На нижний хвостовик вала с конусностью 1:10 посажен фланец 15 со шпонкой и закреплен корончатой гайкой. Сверху подпятник закрыт крышкой 2 с войлочным уплотнением. В крышке имеется масленка 3 для добавления смазки во время эксплуатации. В нижней крышке установлена манжета 13 и уплотнительное кольцо 14. Для промывки предусмотрено отверстие, закрытое пробкой 12.

|

|

|

К барабану 6 вентиляторного колеса холодильной камеры (рис. 66) по наружному диаметру приварено восемь лопастей. Обод барабана изготовлен из листовой стали и сваркой соединен со втулкой через два несущие диска. Между ободом и втулкой расположено восемь ребер жесткости 5, выполненных из листовой стали. Сверху приварен штампованный из листовой стали обтекатель 8. Лопасти вентилятора имеют воротник жесткости 4. Воротник жесткости выполнен литым и имеет штыреобразный выступ, на который насажена и приварена труба. Лопасть 1 надета на воротник, приварена к нему, а к трубе 3 прикреплена заклепками 2. Собранная лопасть по периметру воротника приварена к ободу барабана под углом 31 °48'. На диаметре 1550 мм контролируют угол 23 °±1 °. Угол закрутки профиля лопасти должен быть равномерным по всей длине. Готовое вентиляторное колесо подвергается статической балансировке (допустимая неуравновешенность не более 2,7 Н • см). Неуравновешенность устраняют приваркой грузов 7 на нижнем диске барабана. Отбалансированное вентиляторное колесо испытывают на разнос в течение 10 мин при 1400-1600 об/мин, после чего проверяют состояние сварных швов.

Боковые жалюзи и их привод. Боковые жалюзи (рис. 67) служат составной частью холодильной камеры для регулирования температур охлаждающих систем дизеля путем изменения количества воздуха, прогоняемого вентилятором через холодильник, за счет степени открывания жалюзи. Боковые жалюзи верхние 2 и нижние /, аналогичные по конструкции (отличаются только размерами по высоте); жалюзи правой и левой стороны имеют соответственно левый и правый привод. Рамки жалюзи к боковым стенкам холодильной камеры прикреплены болтами 23. Установка и привод каждого из четырех блоков боковых жалюзи включает следующие узлы: рамку 24 в сборе со створками жалюзи 17, валом 3, тягами 7 и рычагами; кронштейн 12 с рычагом 13 для ручного привода жалюзи; цилиндр пневматический 8 для дистанционного управления жалюзи.

|

|

|

Цилиндры пневматические и кронштейны расположены на передней стенке холодильной камеры. При дистанционном управлении жалюзи боковые верхние (или нижние) должны открываться (или закрываться) одновременно с обеих сторон холодильной камеры, поэтому пневмоцилиндры воздухопроводами соединены между собой попарно. Рамка жалюзи 24 изготовлена из стального уголка с толщиной стенок 4 мм, а створки жалюзи 17- из стального листа толщиной 2 мм с поперечным профилем, обеспечивающим плотное прилегание друг к другу при закрывании жалюзи. По продольной оси на концах створки приварены две оси 21, на которых поворачивается створка при работе. Кроме того, к створке двумя винтами 18 прикреплен поводок 16 с приваренной осью 20. На оси поводков установлена подвижная планка 15, которая для фиксации положения стопорится проволокой 19 по проточкам в осях поводков. К подвижной планке приварен уголок 4 для соединения через тягу 7 с приводным валом 3. Оси створок и поводков вставлены в металлокера-мические втулки 22 для уменьшения износа. Вал 3 вращается в кронштейнах 6, приваренных к рамке 24. При сборке все шарнирные соединения смазывают смазкой ЖРО.

Рис 67. Боковые жалюзи с приводом 1-нижние жалюзи, 2-верхние жалюзи, 3-вал, 4-уголок, 5, 9, 13-рычаги, 6, 12-кронштейны, 7, 10-тяги, 8-цилиндр пневматический, 11-шток, 14-неподвижная планка, 15-подвижная плаика, 16-поводок, 17-створка жалюзи, 18-винт, 19-проволока, 20-ось поводка, 21-ось створки, 22-втулка, 23-болт, 24-рамка

Рис 68 Верхние жалюзи с приводом 1 - рамка, 2-ограждение 3-цилиндр пневмати ческий 4-кронштейн для ручного привода 5- тяга 6 -чехол 7-кронштейн, 8-рычаг крон штейна

Работа привода жалюзи. Жалюзи открываются при подаче сжатого воздуха в цилиндр. Передача к створкам жалюзи происходит следующим образом: шток 11 пневмо-цилиндра выдвигается и через рычаг 13 кронштейна передает поступательное движение тяге 10, которая поворачивает вал 3 за жестко закрепленный на нем рычаг 9, в свою очередь вал двумя приваренными к нему рычагами 5 через тяги 7 перемещает подвижные планки 15, связанные через поводки 16 с жалюзи 17, и жалюзи открываются. Для закрытия жалюзи воздух из пневматического цилиндра 8 выпускается, шток 11 перемещается пружиной пневмоци-линдра вниз и далее привод действует, как описано выше.

При ручном приводе для открытия жалюзи рукоятку рычага 13 необходимо опустить вниз, при этом его конец, связанный с тягой 10, поднимется вверх и далее привод сработает, как и при дистанционном управлении. Для закрытия жалюзи рычаг 13 надо сместить вверх.

Верхние жалюзи и их привод. Верхние жалюзи (рис. 68), так же как и боковые, являются составной частью холодильной камеры и служат для регулирования температур охлаждающих систем дизеля путем открытия или закрытия жалюзи. Верхние жалюзи установлены над вентилятором и прикреплены болтами к рамке на крыше холодильной камеры

Привод верхних жалюзи аналогичен боковым и включает в себя следующие узлы: рамку 1 в сборе со створками жалюзи и деталями привода, кронштейн 4 для ручного привода, цилиндр пневматический 3 для дистанционного управления жалюзи. Цилиндр и кронштейн расположены на передней стенке холодильной камеры.

Конструкция створок жалюзи и деталей привода подобна конструкции деталей, описанных для боковых жалюзи. Сверху на рамке жалюзи приварено ограждение 2 для перехода над жалюзи по крыше холодильной камеры. Для предотвращения попадания атмосферных осадков и загрязнений внутрь дизельного помещения через отверстие в крыше холодильной камеры на тяге 5 установлен чехол 6. При верхнем положении рычага 8 кронштейна ручного привода, жалюзи должны быть полностью закрыты, а при нижнем - открыты.

Установка утеплительных чехлов. Для уменьшения количества воздуха, всасываемого вентилятором холодильника через боковые жалюзи при температурах наружного воздуха ниже О °С, холодильная камера тепловоза оборудуется механическим зачехлением (рис. 69).

Установка чехлов на правой и левой стенках холодильной камеры одинаковая и выполняется четырьмя самостоятельными блоками, для крепления которых используются болты, крепящие боковые жалюзи. Чехлы для установки на боковые жалюзи нижние 1 и верхние 2 аналогичны по конструкции, отличаются только высотными размерами. Рамка 5, на которой собирают все узлы и детали зачехления, изготовлены из зетобразного профиля толщиной 2 мм. В верхней части к рамке болтами 6 прикреплены неподвижные щиты 7, изготовленные из фанеры толщиной 10 мм и облицованные снаружи стальными листами толщиной 1 мм. Подвижные щиты-заслонки 9 выполнены из таких же материалов, как и неподвижные, и расположены под ними. К каждой заслонке винтами 10 прикреплены по четыре ушка 13, к которым прикреплены цепи 14, причем в средней части к ушкам обеих заслонок приклепана одна общая цепь. Для обеспечения зазора между заслонкой и неподвижным щитом на ушках 13 крепятся ролики 12, которыми заслонка удерживается в направляющих 11, прикрепленных вместе с неподвижными щитами к рамке болтами 6. На приводном валу 4 установлены три звездочки 8, по которым при вращении вала перемещаются три цепи 14 с закрепленными на них двумя заслонками 9. Натяжение цепи регулируют в нижней части зачехления гайкой 17 за винт обоймы 15 со звездочкой 16, расположенной на одной вертикальной оси со звездочкой, находящейся на приводном валу 4. Рукоятка 3 для привода в движение заслонок установлена снаружи тепловоза в отверстие приводного вала 4. Трущиеся поверхности щитов и цепи смазываются смазкой ЖРО.

Рис. 69. Установка утеплительных чехлов 1-чехол в сборе нижний, 2-чехол в сборе верхний, 3-рукоятка, 4-приводной вал, 5-рамка, 6- болт, 7-щит неподвижный, 8, 16- звездочки, 9-заслонка, 10-винт, 11-направляющая, 12-ролик, 13-ушко, 14-цепь, 15-обойма; 17-гайка

Привод зачехления жалюзи осуществляется следующим образом: при вращении рукояткой 3 приводного вала 4 с закрепленными на нем звездочками 8 цепи 14 перемещаются по звездочкам и увлекают за собой заслонки 9, открывая или закрывая проем зачехления. Наибольшая высота открытия проема заслонкой составляет для верхних жалюзи 230±10 мм, а для нижних-570±10 мм. Фиксация положения заслонки по высоте обеспечивается рукояткой 3.

Теплообменник. Для охлаждения масла дизеля на тепловозе установлен водомасляный теплообменник (рис. 70). Охлаждающий элемент теплообменника собран из медных трубок 9, закрепленных в нижней 1 и верхней 7 трубных досках. Торцы трубок развальцованы и припаяны к трубным доскам путем погружения концов охлаждающего элемента в ванну с расплавленным припоем. Сегментные перегородки 14 делят охлаждающий элемент на четырнадцать полостей, что обеспечивает поперечное омывание маслом трубного пучка и улучшает теплообмен. Охлаждающая вода протекает внутри трубок.

Нижний 3, средний 13 и верхний 5 корпуса теплообменника соединены между собой болтами. К цилиндрической части верхнего и нижнего корпусов приварены патрубки с фланцами для подвода масла, а к цилиндрической части среднего корпуса - патрубок с фланцем для отвода масла. К фланцам верхнего и нижнего корпусов крепят крышки 8 и 19. Через фланец крышки 19 подводится вода в теплообменник, а через фланец крышки 8- отводится. В крышках выполнены перегородки, при помощи которых создается трехходовой поток воды в теплообменнике. Между перегородками крышек и трубными досками имеются уплотнения. Для слива воды из теплообменника в нижней крышке предусмотрен штуцер 18. Паровоздушная смесь отводится через штуцера 11 в верхней крышке. Уплотнительная рубашка 15 плотно обтягивает трубную часть охлаждающего элемента и уменьшает перетечки масла между перегородками и корпусом, снижающие эффективность теплообменника. Температурные удлинения охлаждающего элемента компенсируются перемещением его нижней трубной доски в сальниковом уплотнении. Оно состоит из двух резиновых колец 16 и промежуточного стального кольца 17. На кольце 17 имеется по окружности 24 отверстия диаметром 3 мм. В случае пропуска воды или масла через резиновые кольца жидкости будут стекать наружу через эти отверстия.

Теплообменник подвергается гидравлическому испытанию на плотность в течение 15 мин: полость воды - на давление 0,6 МПа, полость масла - на давление 1,5 МПа.

Рис. 70. Теплообменник: 1-трубная доска нижняя; 2-кронштейн крепления; 3-корпус нижний; 4-патрубок выхода масла; 5-корпус верхний; 6, 12, 16-резиновые уплотнительиые кольца; 7-трубная доска верхняя; 8-крышка верхняя; 9-трубка; 10-резиновое уплотнение; 11-штуцер для выпуска паровоздушной смеси; 13-корпус средний; 14-перегородка; 15-рубашка; 17-промежуточное стальное кольцо; 18-штуцер для слива воды; 19-крышка нижняя

Техническая характеристика теплообменника: длина 2484 мм; диаметр корпуса 472 мм; длина трубок 2025 мм; размер трубки 10X 1 мм; число трубок 955; площадь, омываемая маслом, 59,8 м; площадь, омываемая водой, 47,8 м2; масса 739 кг.

Ремонт теплообменника

Водяная система (рис. 9.8) служит для отвода и рассеивания в окружающую среду тепла от двигателя для обеспечения его нормальной работы в течение длительного времени, независимо от величины его загруженности. Чем уже диапазон температур частей двигателя в рабочих режимах, тем надежнее его работа. Температура воды в дизелях должна поддерживаться в диапазоне 65. 85 "С. Увеличение или понижение температуры по сравнению с нормативной существенно влияет на интенсивность износа трущихся частей механизма двигателя. В процессе поддержания теплового режима двигателя разность температур воды на выходе из дизеля и входе в него должна быть не более 10 "С.

Это условие требует интенсивной циркуляции охлаждающих жидкостей (воды, масла), поэтому устанавливают насосы (масляный и водяной) с высокой подачей. Например, на тепловозах 2ТЭ116 и ТЭП70 подача водяного насоса 80 м3/ч, а масляного - ПО м3/ч (масса масла - 1000 кг). Водяные системы охлаждения подразделяются на открытые и закрытые.

Открытые водяные системы охлаждения применяются при среднетемпературном охлаждении (температура воды на выходе из дизеля 85.90°С).

В закрытых или высокотемпературных водяных системах охлаждения допускаемая температура воды равна 120 "С и выше.

Также водяные системы подразделяются на одно-, двух- и трех-контурные (рис. 9.9).

В одноконтурных водяных системах с воздушно-радиаторным охлаждением горячая вода из дизеля поступает в холодильник, откуда засасывается насосом и нагнетается в дизель для охлаждения цилиндров.

В двухконтурных водяных системах охлаждения есть дополнительный контур циркуляции воды для охлаждения масла и наддувочного воздуха.

В трехконтурных системах в одном независимом контуре охлаждается вода дизеля; в другом - вода, охлаждающая масло дизеля; а третьим независимым контуром воды охлаждается наддувочный воздух.

Трехконтурные водяные системы охлаждения создают наиболее благоприятные условия работы ДВС, однако при этом значительно усложняют конструкцию дизеля и системы охлаждения, снижая надежность тепловоза.

Рис. 9.8. Схема водяной системы дизеля: а - с масляными секциями и расширительным баком; б - с водомасляным теплообменником; 1, 10, 16, 17 - электротермометры; 2, 6, 8, 9 - трубы от воздушных и паровых «пробок»; 3 - расширительный бак; 4 - заправочная горловина; 5, 12, 14, 15, 20, 23, 25, 26, 32 - соединительные трубопроводы; 7 - вентиль; 11, 13 - вентили к калориферам; 19 - воздухоохладитель; 21, 22 - водяные насосы; 27- заправочные и сливные головки; 28, 30, 34- вентили; 29 - терморегулятор управления вентилятором; 31, 33, 36, 38, 39 - радиаторы; 35 - трубопровод; 37 - водомасляный теплообменник

Высокотемпературное охлаждение ДВС является наиболее эффективным направлением по созданию компактных систем с уменьшением затрат мощности на их функционирование. Закрытая водяная система должна иметь повышенное давление, исключающее кипение и образование паровых пробок. Такие системы применяются на тепловозах ТГ16, 2ТЭ116 и др. С увеличением секционной мощности тепловозов переход на закрытые водяные системы охлаждения неизбежен, так как они более эффективны при уменьшенных габаритах, что крайне важно для тепловозостроения.

На рис. 9.10 приведена конструкция центробежного водяного насоса дизеля 14Д40 с подачей 75 м3/ч при напоре 0,35 МПа и

Рис. 9.9. Схемы водяных систем тепловозных дизелей: а - трехконтурная; б - двухконтурная; в - одноконтурная; ВО - воздухоохладитель; Д - дизель; Ш, Н2, НЗ - водяной насос; ВМТ - водомасляный теплообменник; ВВР - водовоздушный радиатор

Рис. 9.10. Насос водяной: 1 - колесо; 2 - вал; 3 - болт; 4 - замок; 5, 14, 24 - фланцы; 6 - пробка; 7 - улитка; 8 - пружина; 9 - прокладка; 10, 11, 28 - втулки; 12 - обойма; 13, 21, 27 - кольца; 15- гайка; 16- шпонка; 17 - зубчатое колесо; 18, 22- шарикоподшипники; 19 - распорная втулка; 20 - кронштейн; 23 - отбойник; 25 - уплотнение; 26 - корпус; а, б - каналы; Ъ - зазор

п = 750 об/мин; на тепловозе запас воды 950 кг. Колесо 7 установлено на конус вала 2 и закреплено болтом 3, застопоренным пластинчатым замком 4. Опорами вала служат шарикоподшипники 18 и 22. На цилиндрическом конце вала, на шпонке 16, установлено приводное зубчатое колесо 17, которое вместе с шарикоподшипниками, распорной втулкой 19, лабиринтовым уплотнением 25 и отбойником 23, закреплено на валу гайкой 15.

Основными неисправностями центробежных водяных насосов являются: изломы валов; трещины и ослабление рабочего колеса на валу; снижение подачи и уменьшение давления нагнетания воды вследствие увеличения радиальных зазоров между корпусом и рабочим колесом; износ втулки или вала, сопрягающихся с сальниковым уплотнением; трещины в корпусе; износ и повреждение подшипников.

При техническом обслуживании и текущем ремонте ТР-1 прослушивают насос при работающем дизеле - посторонний шум свидетельствует о ненормальной работе, осматривают доступные части насосов и их приводов и убеждаются в надежности их крепления, проверяют частоту каплепадения - при частоте вращения

Рис. 9.11. Схемы размещения радиаторов на тепловозах: а -2ТЭ10В (Л); б - ТЭП60; в - 2ТЭП6; г - ТГ16; ТЭП70; д - ТЭ109 (стрелками показано течение охлаждающего воздуха); 1, 6 - поворотные жалюзи; 2 - секции радиаторов нормальной длины; 3 - секция радиатора укороченная; 4 - вентиляторное колесо; 5 - диффузор; 7, 8 - горизонтальные и наклонные листы шахты холодильника; 9 - коллектор; 10 - карданный вал; 11 - редуктор; 12 - гидростатический мотор; 13 - электропривод вентилятора

коленчатого вала 400 об/мин должно быть не более 20 капель в минуту через текстолитовое уплотнение.

При проведении ТР-2 снимают всасывающую головку для обследования крепления и прочности посадки крыльчатки на валу; при ТР-3 и КР - насосы снимают, разбирают, ремонтируют и испытывают на стендах.

Охлаждающие устройства тепловоза занимают часть кузова тепловоза, называемую холодильной камерой или шахтой холодильника. Они состоят из секций радиатора, коллекторов, вентилятора и его привода, жалюзи и системы управления жалюзи. Схемы размещения радиаторов в кузове представлены на рис. 9.11. На тепловозах применяются вентиляторы с механическим, электрическим и гидростатическим приводом.

Рис. 9.12. Водовоздушная секция радиатора: а - общий вид; б - сечение трубки; 1,7 - плоскоовальные трубки; 2- нижняя (верхняя) коробка; 3 - стальной коллектор; 4 - отверстия для воды; 5 - отверстия для шпилек; 6 - медная пластина; 8 - пластины оребрения; 1 - длина радиатора; 1Р - активная длина радиатора

Система управления открытием и закрытием жалюзи регулирует величину потока охлаждающего воздуха в зависимости от температуры охлаждающей жидкости.

Секции радиаторов представляют собой часть общего радиатора и применяются нормальной и укороченной длины. Секция радиатора (рис. 9.12) - это многотрубный теплообменник, состоящий из двух пакетов тонкостенных плоскоовальных трубок из латуни марки Л96 (томпак). Общее число трубок 76, из них 68 - рабочие, а 8 - глухие, обеспечивающие жесткость секции. Каждый пакет трубок имеет общие ребра из пластин медной фольги, толщиной 0,1 мм с шагом 2,3 мм, припаянные к трубкам и предназначенные для увеличения плоскости охлаждения воздухом.

На современных тепловозах секции радиаторов применяются в основном для охлаждения воды, дизеля или воды, охлаждающей наддувочный воздух и масло дизеля. Такая система значительно повысила надежность тепловоза, так как применявшиеся ранее воздушно-масляные секции быстро засорялись, плохо поддавались промывке и не обеспечивали надежного охлаждения масла дизеля.

Водомасляные теплообменники устанавливаются на всех выпускаемых современных тепловозах. Они представляют собой кожухотрубные теплообменники, в которых одна жидкость (вода) протекает по трубкам, а другая (масло) омывает их снаружи, заполняя кожух. На рис. 9.13 представлен теплообменник с разъемным кожухом. Водомасляные теплообменники других тепловозов устроены, в принципе, так же. Они

Рис. 9.13. Водомасляный теплообменник тепловоза 2ТЭ10В:

I - пучок (955 шт.) медных трубок; 2, 17, 18 - патрубки выходящего масла; 3 - выход воды; 4, 13 - патрубки входа и выхода охлаждающей воды; 5, 15 - крышки теплообменника; 6, 12 - патрубки для входа масла; 7, 8, 9 - верхний, средний и нижний кожухи корпуса теплообменника; 10 - сегментные перегородки;

II - рубашка перегородок; 14 - вход воды; 16 - сальниковое уплотнение;

19 - резиновые кольца могут отличаться числом и длиной трубок, числом ходов масла и т.п. В теплообменниках тепловозов 2ТЭ116 и ТЭП70 применены трубки, имеющие наружное поперечно-винтовое оребрение, увеличивающее поверхность теплообмена со стороны масла. Оребрение создается путем накатки. Недостаток такой конструкции - трудность очистки масляной полости от загрязнений.

Воздухоохладители применяются в системах воздухоснабжения дизеля. Они представляют собой водовоздушные трубчатые теплообменники, в которых по трубкам протекает вода из системы охлаждения, а пространство между ними омывается воздухом.

Рис. 9.14. Охладитель наддувочного воздуха: 1 - водяной патрубок; 2, 7- передняя и задняя крышки; 3 - трубная доска; 4 - латунная трубка; 5 - банка; 6 - боковой лист; 8 - рамка; 9 - перегородка

В настоящее время продолжается поиск наиболее рациональной конструкции (малогабаритной и высокоэффективной) воздухоохладителя, но принципиального отличия от представленной на рис. 9.14 между ними нет.

В эксплуатации наиболее часто встречающимися неисправностями секций холодильников являются течи из-за обрыва трубок и нарушения пайки у решеток; загрязнение наружных поверхностей трубок отложениями грязи и пыли, а внутренних - продуктами окисления масла, нагаром и накипью. У масляного теплообменника наиболее характерными неисправностями являются течь трубок и загрязнение внутренней поверхности. У воздухоохладителей, помимо течи трубок и загрязнения внутренних поверхностей, возникают также трещины сварных швов корпуса и крышек.

При проведении ТО-2 и ТО-3 у секций холодильника проверяют плотность соединений, убеждаются в отсутствии течи масла и воды, контролируют исправность действия и плотность закрытия жалюзи. В летнее время через одно ТО-3 секции холодильника продувают сжатым воздухом. В зимнее время проверяют исправность утеплительных щитов. Теплообменники и воздухоохладители осматривают снаружи и контролируют надежность их крепления. Проверяют состояние трубопроводов воды, масла и воздуха, герметичность их соединений и креплений.

При проведении ТР-1, помимо перечисленных операций, проверяют исправность системы автоматического и ручного регулирования температуры воды и масла. Обнаруженные течи устраняют, при ухудшении функционирования - промывают масляную полость. Для этого маслоохладитель снимают с тепловоза и устанавливают на стенд для промывки охлаждающих секций. Сначала в течение 30 мин трубное пространство промывают раствором (состав раствора: вода температурой 40.60"С; кальцинированная сода - 3.5 %; жидкое стекло - 1 %; хозяйственное мыло - 1 %), затем в течение. 15 мин - горячей водой. После этого последовательно раствором и горячей водой промывают межтрубное пространство.

В локомотивных депо получила распространение технология промывки секций холодильника методом пневмогидроудара без снятия их с тепловоза, которая применяется при текущих ремонтах ТР-1 и ТР-2.

Промывка каждого контура осуществляется отдельно. Для этого перекрываются соответствующие вентили. Из контура, предназначенного к промывке, сливается вода. Средняя секция соответствующего контура снимается, а на коллекторы (верхний и нижний) устанавливают патрубки с рукавами. Один рукав подключают в воздушной сети депо через пробковый кран, а другой, соединенный с верхним коллектором, соединяют с трубой для слива воды.

Затем контур заполняют горячей водой (40.60°С). Заполнение считается законченным при появлении воды из рукава верхнего коллектора. Вентиль заправки перекрывают. Подачу воздуха производят импульсами по 5. 10 с с интервалами 5.6 с. Общая продолжительность очистки составляет 6.8 мин. При необходимости добавляют воду и операцию очистки повторяют.

При проведении ТР-3 секции холодильника, водомасляный теплообменник, воздухоохладитель снимают с тепловоза, затем промывают, проверяют, нужен ли ремонт, разбирают, ремонтируют, после сборки и ремонта опрессовывают. Отделение по ремонту секций холодильников, теплообменников должно иметь хорошую вентиляцию с местными отсосами на рабочих местах для обеспечения удаления вредных испарений.

Техника безопасности

В процессе работы слесарь обязан

соблюдать требование настоящей Инструкции;

соблюдать трудовую дисциплину, правила внутреннего трудового распорядка и установленный режим труда и отдыха;

соблюдать требования технологических процессов и применять безопасные прием труда;

содержать в чистоте рабочее место, не допускать его загромождения деталями, приспособлением и инструментом;

располагать снимаемые с тепловоза детали и оборудование в специально отведенных местах для дальнейшей транспортировки в ремонт и соответствующие отделения и участки, установленные в технологическим процессом;

складывать обтирочный и другие материалы, негодные для дальнейшего использования, только в предназначенные для их сбора емкости (тару) для последующей утилизации;

содержать в исправном состоянии и чистоте инструмент, приборы, стенды, приспособления, инвентарь, средства индивидуальной защиты (далее – СИЗ);

выполнят требования запрещающих, предупреждающих, указательных и предписывающих знаков безопасности и надписей, а также сигналов, подаваемых машинистами локомотивов, водителями транспортных средств и грузоподъемных кранов;

спускаться в смотровую яму и подниматься на крышу тепловоза в специально оборудованных местах;

переходить смотровые каналы по переходным мостикам шириной не менее 0,6 м;

обходить на безопасном расстоянии места, где ведутся работы на высоте;

следить за передвижением единиц подвижного состава, грузоподъемных кранов, автомобилей и другого транспорта;

использовать средства индивидуальной защиты при выполнении работ, связанных с вредными и опасными производственными факторами;

носить инструмент и измерительные приборы в специальных ящиках или сумках.

|

|

|