|

Термическое распыление графита

|

|

|

|

УГЛЕРОДНЫЕ НАНОТРУБКИ

МЕТОДЫ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК

Термическое распыление графита

Для получения углеродных нанотрубок используется термическое распыление графитового электрода в плазме дугового разряда, горящего в атмосфере гелия. В дуговом разряде постоянного тока и графитовыми электродами при напряжении 15— 25 В при плотности тока 100 — 150 А/см2 в межэлектродном промежутке происходит интенсивное термическое испарение анода. Давление гелия в камере должно быть несколько сот Торр. Продукты распыления, содержащие некоторое количество фуллеренов и других кластеров графита, осаждаются на охлажденных стенках разрядной камеры, но главным образом на поверхности катода.

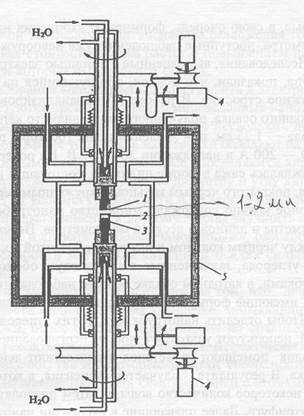

В дальнейшем было выяснено, что для оптимального выхода нанотрубок необходимо давление гелия — 500 Торр, тогда как для получения фуллеренов нужно давление гелия 100 — 150 Торр. Выход нанотрубок увеличивается, если используется катод диаметром более 10 мм. В результате оптимизации в установках, спроектированных для этой цели, стало возможным производство нанотрубок в граммовых количествах с 60 % -ным выходом нанотрубок в катодном депозите [2]. Схема такой установки представлена на рис. 2.1.

При большом выходе нанотрубок особое внимание уделяется эффективному отводу тепла от электродов. Электроды помещаются в медные вставки, охлаждаемые с помощью многоканальной системы откачки воды. Автоматическое устройство обеспечивает поддержание межэлектродного пространства на расстоянии 1 — 2 мм, что способствует стабильности параметров дугового разряда, которая является необходимым условием получения высокого выхода нанотрубок. Максимальный выход нанотрубок наблюдается при минимально возможном токе дуги, необходимом для ее стабильного горения. При использовании цилиндрических электродов диаметром 12,5 мм напряжение дуги составляло 17 — 20 В, ток изменялся в диапазоне 110— 130 А. При этом до 90 % массы анода осаждалось на катоде. Образующиеся многослойные нанотрубки длиной 40 мкм отрастают от катода перпендикулярно его плоской поверхности и собраны в цилиндрические пучки диаметром 50 мкм. Эти пучки регулярным образом покрывают поверхность катода, образуя сотовую структуру, в которой пространство между пучками заполнено смесью неупорядоченных наночастиц, также содержащих нанотрубки. Нанотрубки в пучке проявляют тенденцию к спеканию. Наблюдается иерархическая структура скоплений из нанотрубок. Нанотрубки образуют нити диаметром 50 мкм, которые, в свою очередь, формируют скопления нитей большого диаметра, доступные наблюдению уже невооруженным глазом.

|

|

|

Исследования, выполненные с помощью электронного микроскопа, показали, что осадок, образующийся на катоде, имеет сложное строение. В работе [3] проанализирована структура катодного осадка, полученного, когда диаметр катода был 2,5 см, анода — 1,25 см, при давлении гелия 100 Торр, разрядном токе 180 — 200 А и напряжении 20 — 30 В. На поверхности катода осаждалась сажа в форме цилиндра, состоявшая из серого стержня, покрытого черным кольцом, окруженным серой оболочкой. Черное кольцо содержало множество нанотрубок различного диаметра и длиной в десятки микрометров. Переходная область между черным кольцом и внешней оболочкой содержала частицы углерода, заключенные в графитовую оболочку. Наряду с трубками, в катодном осадке обычно наблюдаются нанокластеры, имеющие форму многогранников и других сложных фигур.

Чтобы отделить нанотрубки от других углеродных образований, используют ультразвуковое диспергирование [4]. Катодный осадок помещают в метанол и подвергают действию ультразвука. В результате получается суспензия, в которую добавляют некоторое количество воды, и затем проводят обработку на центрифуге. Далее плавающие в суспензии нанотрубки промываются в азотной кислоте, просушиваются и окисляются в потоке О2/Н2 (1:4) при 7500С в течение 5 мин. Такая обработка способствует дополнительной очистке материала от наночастиц. Таким образом, получают материал, состоящий из многослойных нанотрубок длиной около 10 мкм и диаметром 20 нм. Физические причины, которыми можно было бы объяснить различие в оптимальных условиях получения фуллеренов и нанотрубок, до сих пор остаются невыясненными.

|

|

|

С помощью ДТА было показано, что термическое разложение осадка, содержащего нанотрубки, начинается при 6700С. Максимальная интенсивность разложения наблюдается при 8300С. Эта температура близка к значению 9000С, которая соответствует минимальной температуре интенсивного разложения графита. Термическая стойкость осадка растет с повышением давления гелия, при котором был получен осадок.

При использовании метода распыления графита в электрической дуге образуются преимущественно многослойные нанотрубки, диаметр которых меняется от одного до нескольких десятков нанометров. Кроме того, такие нанотрубки обладают различными электронными свойствами, которые определяются хиральностью. Распределение нанотрубок по диаметру и углу хиральности зависит от условий горения дуги и не всегда воспроизводится от одного эксперимента к другому. Чтобы улучшить свойства нанотрубок и сделать их более однородными, разработана процедура обработки материала катодного осадка сильными окислителями.

Методы очистки нанотрубок основаны на том, что "дефектные" поверхности стенок, включая крышечки, замыкающие конец нанотрубки, более склонны кокислению по сравнению с недефектной гексагональной сеткой графита. Дефектными являются как крышечки, так и некоторые участки поверхности нанотрубок, содержащие пяти- или семиугольники с атомами углерода при вершинах.

Рис. 2.1. Схема установки для получения углеродных нанотрубок [2]: 1 — графитовый анод; 2 — осадок, содержащий нанотрубки; 3 — графитовый катод; 4 — устройство для автоматического поддержания межэлектродного расстояния на заданном уровне; 5 — стенки камеры. Стрелки показывают направление движения воды, используемой для охлаждения

|

|

|

Для проверки вышеприведенных рассуждений было взято одинаковое количество фуллеренов и нанотрубок, которые помещались в открытом кварцевом сосуде и нагревались в присутствии воздуха содержащего кислород и азот. Существенная потеря массы нанотрубок наблюдалась при Т > 7000С. При выдержке в течение 15 мин при 8500С масса, содержащая нанотрубки, полностью исчезала.

На рис. 2.2 представлены кривые скоростей окисления углеродных нанотрубок и фуллеренов С [5]. Как видно из рисунка, фуллерены окисляются при температуре примерно на 2000С ниже, чем нанотрубки. Вспомним, что в структуре каждой молекулы фуллерена имеется 12 пятиугольников, которые являются слабым местом в окислительном процессе. Активационный барьер для реакции окисления углеродных нанотрубок в воздухе оценивается значением — 225 кДж/моль. Наблюдения, выполненные с помощью электронного микроскопа, показали, что окисление происходит преимущественно на концах нанотрубок, чему способствует сфероидальная структура шапочек, содержащая пятиугольники и закрывающая концы нанотрубок. Окисление при 8000С в течение 10 мин приводит к открытию примерно 20 % нанотрубок. Наряду с окислением вершин происходит также удаление внешних слоев нанотрубок, и этот процесс начинается с привершинных и дефектных областей нанотрубок.

Углеродные наночастицы, имеющие обычно форму неправильных многоугольников, также характеризуются высокой реакционной способностью по сравнению с нанотрубками. Это позволяет использовать процесс окисления углерода при высокой температуре для превращения катодного осадка в материал, состоящий преимущественно из однослойных нанотрубок с открытыми концами.

Кроме кислорода воздуха, для очистки и раскрытия нанотрубок, а также для удаления внешних слоев можно использовать и другие газообразные окислителя, в частности, углекислый газ (СО) [6]. Процесс окисления в углекислом газе идет более медленно, что позволяет легче контролировать результат окисления. При Т = 8500С в потоке СО в течение 5 часов материал катода терял — 10 % массы, а также 5 — 10 % нанотрубок становились открытыми. Концы нанотрубок можно открыть и с помощью концентрированной азотной кислоты, выполняющей роль окислителя.

|

|

|

Рис. 2.2. Температурная зависимость доли массы, теряемой образцом фуллерена С60 (кривая 1), и катодного осадка, содержащего нанотрубки (кривая 2), в течение 5 мин выдержки на воздухе

Углеродные нанотрубки, получаемые в дуговом разряде, имеют обычно длину не более 1 мкм. Чтобы увеличить длину нанотрубок и сделать другие характеристики более однородными, для получения нанотрубок используются катализаторы, в качестве которых выступают металлы. Наиболее эффективными в этом смысле оказались металлы платиновой группы. В качестве примера приведем данные работы [7], где были использованы металлические порошки Ru, Ph, Pd, Os, Jr и Pt. Металлический порошок и графитовая пудра в соотношении 5:1 (по массе) смешивались и помещались в отверстие графитового анода диаметром 3,2 мм и длиной 30 мм. Параметры дуги были обычными: ток 70 А, напряжение 25 В и давление гелия в камере в пределах 100 — 600 Торр.

Продукты термического распыления материала анода осаждались на стенках камеры, на торцевой и боковой поверхности катода. Материал, извлеченный с торцевой поверхности катода, содержал заполненные металлом многослойные нанокапсулы в форме многогранников размером от 20 до 200 нм. Капсулы имеют многослойную оболочку, составленную из графитовых слоев числом до 30, разделенных расстоянием 0,34 нм. Металлический кластер, имеющий кристаллическую структуру, обычно не полностью заполняет капсулу и внутри остается незаполненная полость. Материал, собранный с внутренней поверхности камеры, содержал сферические частицы металла диаметром 10 — 30 нм в случае, когда распылялись Ru, Ph, Рd и Pt, и диаметром 5 — 10 нм, если распылялись Os и 1г. Металлические частицы были внедрены в структуру аморфного углерода.

Материал, собранный с боковой цилиндрической поверхности катода, содержал металлические частицы размером от 3 до 10 нм, внедренные в углеродные глобулы со сложной неупорядоченной структурой, имеющей один или несколько графитовых слоев. Как на торцевой, так и на боковой поверхности катода обнаружены однослойные нанотрубки диаметром от 1,3 до 1,7 нм и длиной от 10 до 200 нм. Из некоторых металлических частиц, например Rh, прорастало несколько десятков однослойных нанотрубок, что приводило к образованию структуры, напоминающей морского ежа.

В качестве катализатора можно использовать Мn, Со, Fe, Ni, Sc, Lа, V, Се, Jd, Zr, Y, Ti. Наличие катализаторов приводит к значительному расширению разнообразия наноструктур, наблюдаемых в катодном осадке. Очень часто образуются карбиды, заключенные в однослойную либо многослойную графитовую оболочку.

|

|

|