|

Исследование производительности производственных систем

|

|

|

|

Цель работы: определить объективно существующие резервы повышения производительности автоматического оборудования в условиях эксплуатации и установить технически достижимый уровень этого повышения.

Исходные данные:

- структурная схема производственной системы: пятипозиционная однопоточная автоматическая линия с жесткой межагрегатной связью

- протокол наблюдения (табл. 1)

Таблица 1

| Виды простоев | Причины простоев | Доля затрат к общему фонду времени в % |

| Собственные простои по инструменту | На переточку | 0,63 |

| Наладка | 2,83 | |

| Поломка | 1,11 | |

| Собственные простои по оборудованию | Отказ конечного выключения | 1,83 |

| Потеря точности | 5,39 | |

| Отказ гидросистемы | 7,04 | |

| Простои по организационно- техническим причинам | Опоздания | 6,04 |

| Незапланированные работы | 3,57 | |

| Отсутствие материала | 0,86 | |

| Простои по браку | Не соответствие марки материала | 1,60 |

| Не точность изготовления | 0,58 | |

| Расчет простоев | Собственные ∑θс | 18,83 |

| Организационно-технические ∑θот | 12,07 | |

| Суммарные простои ∑θп | 30,9 | |

| Полезно затраченное время θр | 69,1 | |

| Общее время наблюдения |

- данные о работы структурных элементов автоматической линии (табл.2)

Таблица 2

| 1 позиция | Время рабочего хода | 1,19 |

| Время холостого хода подвода | 1,85 | |

| Время холостого хода отвода | 1,01 | |

| 2 позиция | Время рабочего хода | 4,93 |

| Время холостого хода подвода | 0,51 | |

| Время холостого хода отвода | 0,72 | |

| 3 позиция | Время рабочего хода | 4,13 |

| Время холостого хода подвода | 0,51 | |

| Время холостого хода отвода | 1,44 | |

| 4 позиция | Время рабочего хода | 10,74 |

| Время холостого хода подвода | 0,54 | |

| Время холостого хода отвода | 0,51 | |

| 5 позиция | Время рабочего хода | 9,10 |

| Время холостого хода подвода | 0,51 | |

| Время холостого хода отвода | 1,41 |

|

|

|

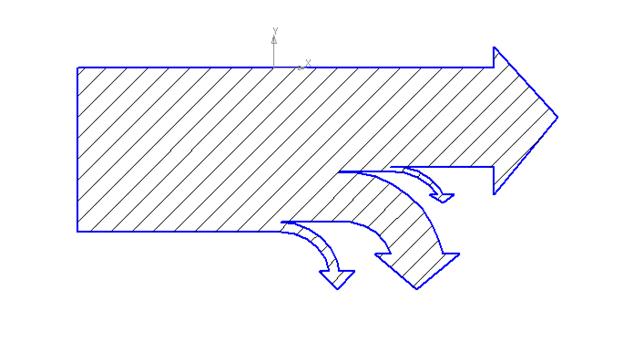

По данным табл.2 строим циклограмму работы автоматической линии (рис.1).

На основе анализа циклограммы были сделаны следующие выводы: длительность рабочего цикла линии определяется рабочим циклом четвертой позиции Тц4, как наиболее продолжительной операции, т.е Тц4=Тц=Тл=15,62мин., tр2=tрл=14,55мин.

Рассчитываем технологическую, цикловую и фактическую производительность:

1.Коэффициент использования оборудования

2. Коэффициент технического использования оборудования

3. Коэффициент загрузки оборудования

4. Вне цикловые потери, приходящиеся на единицу изделия

5.Технологическая производительность

6. Цикловая производительность

7. Технически достижимая производительность

8. Фактическая производительность

По полученным результатам строим баланс производительности производственной системы (рис.2).

| Технологическая производи- тельность К | Цикловая про- изводительность QЦ | Технически дости- жимая производи- тельность QТЕХ | Фактическая производи- тельность QФ |

| 33 шт/смен. | 31 шт/смен. | 21 шт/смен. | 20 шт/смен. |

Вывод

Проанализировав баланс производительности можно сделать заключение о том, что потери производительности из-за несовмещенных холостых ходов и внецикловых простоев составляет 2 шт/смен. Предельно достижимая производительность на исследуемом оборудовании при данных технологических режимах составляет 33 шт/смен. Повышение производительности оборудования за счет совмещения холостых ходов с рабочими составила бы на 2 деталей больше, чем линия выпускает. Потери производительности из-за внецикловых потерь по собственным причинам составляют 10 шт/смен. Полное сокращение потерь времени по организационным причинам позволит увеличить выпуск продукции на 1 шт/смен. Максимальные резервы повышения производительности при сокращении собственных потерь времени, т.е. за счет повышения надежности производственной системы.

|

|

|

За время рабочего цикла машина обычно выдает одно изделие или порцию изделий, при этом каждый механизм для обработки одного изделия, как правило, срабатывает один раз. Взаимная координация и последовательность выполнения всех движений рабочего цикла изображаемая графически, называется циклограммой.

Баланс производительности показывает, по каким причинам происходит его снижение и возможные резервы повышения производительности исследуемого оборудования.

Вне цикловые потери – доля времени остановок приходящиеся на единицу продукции. Влияние вне цикловых потерь на производительность машин оценивается коэффициентом использования ηис. Коэффициент использования численно равен доле времени работы машины в плановом фонде времени, которое складывается из времени работы θР и времени простоев ∑θП оборудования:

Коэффициент использования оборудования с учетом длительности цикла Тц и вне цикловых потерь tn:

|

|

|