|

Ассортимент химических волокон

|

|

|

|

Карта урока

Тема: "Производство химических волокон".

Ответь на вопросы

· Назовите ткани из натуральных волокон.

· Какие свойства тканей помогают спортсменам легче переносить нагрузки на тренировках?

Изучение нового материала

Из истории. Издавна, для производства тканей люди использовали те волокна, которые давала им природа. Вначале, это были волокна диких растений, затем волокна хлопка, льна, а также шерсть животных.. Но природное сырьё имеет свои недостатки: волокна короткие, требуют сложной и длительной обработки, поэтому люди нашли дешёвый способ получения ткани тёплой, как шерсть, лёгкой и красивой как шёлк, практичной, как хлопок и лён.

Из истории. Издавна, для производства тканей люди использовали те волокна, которые давала им природа. Вначале, это были волокна диких растений, затем волокна хлопка, льна, а также шерсть животных.. Но природное сырьё имеет свои недостатки: волокна короткие, требуют сложной и длительной обработки, поэтому люди нашли дешёвый способ получения ткани тёплой, как шерсть, лёгкой и красивой как шёлк, практичной, как хлопок и лён.

Основным исходным сырьем для получения химических волокон служат древесина, отходы хлопка, стекло, металлы, нефть, газы и каменный уголь.

Химические волокна синтезируют в лабораториях. Сегодня их сотни видов.

Производство искусственных волокон.

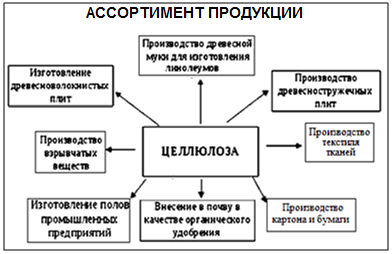

Исходным сырьём для производства искусственных волокон является целлюлоза. Целлюлозу содержат коробочки хлопчатника и лубяные волокна льна и ели.

Исходным сырьём для производства искусственных волокон является целлюлоза. Целлюлозу содержат коробочки хлопчатника и лубяные волокна льна и ели.

Производство Целлюлозы

Производство Целлюлозы

Технологический процесс получения искусственных волокон

5 этапов:

5 этапов:

1. Получение и предварительная обработка сырья.

2. Приготовление прядильного раствора или расплава.

3. Формование нитей.

4. Отделка.

5. Текстильная переработка.

I. «Мокрый способ»

При формовании из раствора по мокрому способу вываренная целлюлоза попадает в осадительную ванну с растворителем (уксуснуа кислота, щелочной раствор гидроксида меди, едкий натр или сероуглерод). Затем раствор продавливают через отверстия - фильеры. Струйки раствора застывают естественным путём образуя очень тонкие нити, которые вытягивают, скручивают вместе и наматывают в виде комплексной нити на бобину. Полученные нити называются соответственно: вискозными, ацетатными и медноаммиачными.

|

|

|

II. «Сухой способ»

II. «Сухой способ»

При производстве штапельных волокон из каждой фильеры получают жгутик волокон. Жгуты соединяются в ленту, которая после отжима и сушки режется на пучки волокон любой заданной длины. Штапельные волокна перерабатываются в пряжу в чистом виде или в смеси с натуральными волокнами.

При производстве штапельных волокон из каждой фильеры получают жгутик волокон. Жгуты соединяются в ленту, которая после отжима и сушки режется на пучки волокон любой заданной длины. Штапельные волокна перерабатываются в пряжу в чистом виде или в смеси с натуральными волокнами.

Производство синтетических волокон

Сырьём служат из продукты переработки нефти, угля и газа (бензол, фенол, аммиак) из которых синтезируют волокнообразующие полимеры. Синтетические волокна получают в основном из расплава: гранулы полимеров плавят под высоким давлением, пропускают через фильеры. Струи синтезированного раствора остужают для получения тончайших нитей, затем скручивают в более толстые и сматывают на бобины.

Ассортимент химических волокон

Изменяя состав исходного сырья и способы его переработки, синтетическим волокнам можно придавать уникальные свойства, которых нет у натуральных волокон. В зависимости от вида химического сырья и условий его формирования можно вырабатывать волокна с самыми различными, заранее намеченными свойствами. Например, чем сильнее тянуть струйку в момент выхода её из фильеры, тем прочнее получается волокно. Иногда химические волокна даже превосходят стальную проволоку такой же толщины.

Среди новых, уже появившихся волокон, можно отметить волокна – хамелеоны, свойства которых меняются в соответствии с изменениями окружающей среды.

Разработаны полые волокна, в которые заливается жидкость, содержащая цветные магнетики.

С помощью магнитной указки можно изменять рисунок ткани из таких волокон.

С 1972 года запущено производство арамидных волокон, которые разделяют по двум группам. Арамидные волокна одной группы (номэкс, конэкс, фенилон) используют там, где необходима стойкость к пламени, и термическим воздействиям. Вторая группа (кевлар, терлон) имеет высокую механическую прочность в сочетании с малой массой.

|

|

|

Высокую механическую прочность и хорошую устойчивость к химическим реагентам имеют керамические волокна. Керамические волокна можно использовать при температуре около 1250oС. Они отличаются высокой химической стойкостью, а устойчивость к радиации позволяет применять их в космонавтике.

Закрепление изученного материала.

Вопросы

- Почему люди стали искать новые способы получения волокон?

- О каких волокнах вы сегодня узнали на уроке?

- Что служит сырьём для производства искусственных волокон?

- Что служит сырьём для производства синтетических волокон?

|

|

|