|

Обработка деталей на станках токарной группы

|

|

|

|

На токарных станках производится обработка наружных и внутренних цилиндрических, конических, фасонных поверхностей, торцевых плоскостей; нарезка резьбы внутренней и наружной резцами, метчиками и плашками; обрабатываются отверстия сверлами, зенкерами, развертками; накатывается рельеф и мелкомодульные зубчатые колеса и др.

На рис. 2 изображена упрощенная схема обработки наружной цилиндрической поверхности и на токарном станке с установленной деталью 5 в центрах 4,7.

Рис. 2

Передний центр 4 установлен в шпинделе 1 станка, а задний 7 установлен в пиноле задней бабки 6 станка. Скорость вращения сообщается детали шпинделем 1 через планшайбу 2 и поводковый хомутик 3. Механизмами подачи станка сообщается поступательное перемещение S резцу 8, закрепленному в суппорте, относительно заготовки 5, которая вращается со скоростью V.

В зоне резания на режущую кромку резца действует сила резания R, которую можно разложить на три составляющие: Рx – осевую силу или усилие продольной подачи; Ру – радиальную силу; Рz – тангенциальную (касательную) силу. Сила резания определяется из соотношения

. (1)

. (1)

На основании исследований между составляющими силы резания установлены следующие отношения:

| Ру = (10,4 – 0,5) Рz, | (2) |

| Рz = (0,25 – 0,35) Рz. |

Рис. 3

Тангенциальная составляющая Pz создает крутящий момент, приложенный к заготовке

Мк = Рz . D/2, (3)

где D – диаметр заготовки.

Энергия, затрачиваемая на процесс резания, определяется как работа, совершаемая составляющими Рx и Рz; составляющая Ру работы не совершает, так как в направлении действия этой силы перемещение отсутствует при обработке наружной поверхности.

|

|

|

Скорость перемещения в направлении силы Рz равна скорости резания (м/мин), которая находится из соотношения

V = πDn/1000, (4)

где n – частота вращения (число оборотов об/мин). Скорость резания определяется экономической стойкостью режущего инструмента, механическими свойствами материала заготовки, внешними условиями резания.

Скорость перемещения резца в направлении силы Рx (мм/мин)

Vs = n. S, (5)

где S – подача на оборот заготовки, мм

Эффективная мощность (КВТ) затрачиваемая на процесс резания равна

Nэ = 981.10-5 (Рz.V + Px.Vs), (6)

А – мощность электродвигателя станка

Nст = Nэ/η, (7)

где η – КПД станка.

Объем металла, удаляемого с поверхности обработки в единицу времени

П = V. f, (8)

где f – площадь поперечного сечения снимаемой стружки.

Параметрами режима резания при токарной обработке являются: скорость резания V; подача S; глубина резания t, т.е. толщина снимаемого слоя за один проход резца.

Основное технологическое время (мин) равно

, (9)

, (9)

где i – число проходов резца, необходимое для обработки данной поверхности; L – полная длина хода резца, учитывающая длину обработки l по чертежу, величину врезания y = ctg φ (φ – главный угол в плане резца), величину перебега ∆ (∆ = 1 - 2 мм, выбирается по нормативам).

Производительность станка определяется количеством деталей, изготавливаемых за час

Пст = 60/Тшт, (10)

где Тшт – норма штучного времени.

Помимо установки в центрах применяется крепление детали в трехкулачковых самоцентрирующихся патронах, в четырехкулачковых патронах, на планшайбе и в специальных приспособлениях.

На прецизионных токарных и токарно-расточных станках выполняют тонкое точение с применением высоких скоростей резания (V = 100 - 1000 м/мин), малых величин подачи (S = 0,08 мм/об), небольших глубин резания (t = 0,1 - 0,05 мм). При тонком точении деталей из цветных металлов применяют алмазные резцы, а из черных металлов – резцы с пластинами из твердого сплава. Тонкое точение на прецизионных токарных станках обеспечивает точность размеров по 5 квалитету точности, отклонение формы (от цилиндрической) не более 0,003 - 0,005 мм и шероховатость поверхности Ra 1,25 мкм.

|

|

|

Отличительной особенностью прецизионных токарных и координатно-расточных станков является их высокая жесткость (сопротивление упругим деформациям) и наличие высоких скоростей вращения шпинделя.

Конструктивной особенностью координатно-расточных станков является то, что режущий инструмент закрепляется на шпиндель и совершает вращательное и поступательное движения, а обрабатываемая деталь закрепляется неподвижно на столе станка.

Металлорежущие станки-автоматы это станки, на которых после наладки и включения все основные и вспомогательные движения осуществляются без участия оператора. Работают по циклу (установка и закрепление заготовки, обработка поверхности, съем детали, подача и закрепление следующей заготовки).

Полуавтоматы – снятие детали и установка заготовки, а также включение станка осуществляет оператор.

Станки с ЧПУ – обработка ведется по определенной заранее составленной программе.

Обработка на токарно-револьверных станках – когда обработка сложных деталей требует большого числа режущих инструментов. Токарно-револьверные станки имеют револьверную головку – устройство, где закрепляются различные режущие инструменты.

Инструменты, работающие с продольной подачей (проходные и расточные резцы, сверла, зенкеры, развертки, метчики), закрепляются в револьверной головке, а инструменты с поперечной подачей (обрезные, подрезные, фасонные, прорезные) крепятся в резцодержателях поперечных суппортов.

Погрешности обработки и причины их появлен ия. На точность обработки деталей резанием влияют различные производственные погрешности, которые можно учесть при предварительном расчетно-аналитическом методе определения ожидаемой точности обработки. К таким погрешностям относятся:

1. Погрешности, вызываемые упругими деформациями технологической системы. При обработке под действием сил резания в технологической системе станок–приспособление – инструмент–деталь (СПИД) возникают упругие деформации и смещения элементов системы из-за зазоров в их сочленениях. Величина смещения и деформаций зависит от силы резания и жесткости системы. Возникновение погрешности в системе состоит в следующем. В процессе обработки заготовка отжимается на величину у1, а инструмент на величину у2. Упругие деформации системы нарушают установленную наладкой станка закономерность перемещения инструмента относительно заготовки. В результате этого заданная глубина резания tзад уменьшается до величины tфакт. Для отдельных сечений заготовки остаточная погрешность обработки равна:

|

|

|

∆tост = tзад – tфакт = у1 + у2, (11)

,

,  , (12)

, (12)

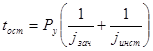

где jзад – жесткость системы заготовка – приспособление – узлы станка, на которых заготовка закрепляется при обработке; jинстр – жесткость системы инструмент-приспособление для закрепления инструмента; Ру – радиальная составляющая силы резания (сила, которая применяется для расчета на жесткость станка).

Отсюда

. (13)

. (13)

При постоянной жесткости технологической системы в различных сечениях обрабатываемой заготовки происходит копирование всех первичных погрешностей заготовки в уменьшенном масштабе. При переменной жесткости системы величина ∆tос не будет оставаться постоянной.

2. Неточность центровки возникает в результате несовпадения от центровых отверстий с осью заготовки. Это приводит к изменению глубины резания за один оборот, что приведет к изменению деформации технологической системы. В результате обработки в сечении детали получится окружность, эксцентрично расположенная относительно оси центровых отверстий, но с эксцентриситетом, меньше первоначального.

3. Неточность станка приводит к поперечным колебаниям оси шпинделя, биению переднего центра, переход к искривлению траектории вершины резца. Поперечные колебания оси шпинделя вызывают овальную форму детали в поперечном сечении. Для прецизионных станков биение переднего центра допускается не более 0,001 мм.

|

|

|

4. Погрешности, связанные с установкой на размер. При установке заготовки на станке возникают погрешности базирования и закрепления.

5. Погрешности обработки, вносимые размерным взносом инструмента. Износ резца вызывает постепенное изменение размера детали. Величина износа резца определяется величиной удельного износа.

, (14)

, (14)

где U – размерный износ резца за некоторый промежуток времени; L – путь резца по обрабатываемой детали

L = π . d . l, (15)

где d – диаметр детали; l – длина обрабатываемой детали.

6. Погрешности, вызываемые температурными деформациями. Под действием выделяемого тепла в процессе резания происходят температурные деформации станка и заготовки. Температурную деформацию станка и заготовки в направлении интересующего размера l подсчитывают по формуле

∆l =α . l . ∆t, (16)

где α – коэффициент термического расширения (КТР); ∆t – перепад температуры.

Если обработка ведется методом пробных проходов и соответствующих пробных измерений, то температурные деформации не влияют на точность выполняемых размеров, так как все время вводятся температурные поправки. Влияние температурного фактора устраняется при введении прямого температурного контроля.

7. Погрешности, связанные с неточностью установки резца на размер. Неточность установки резца на размер влияет на точность обработки, но не вызывает искажения геометрической формы.

Величина неточности установки резца на размер проверяется экспериментально путем многократной установки суппорта на заданную глубину по лимбу и одновременным фиксированием действительного перемещения при помощи измерительного инструмента.

|

|

|