|

Подбор флокулянтов для сгущения медного концентрата

|

|

|

|

Цель работы: Подбор оптимального вида флокулянта для снижения потерь концентрата со сливом при осаждении медного концентрата.

Необходимость применения флокулянтов при сгущении объясняется тем, что в связи с вовлекаемых в переработку руд обогащение ведется при все более тонком измельчении, поэтому получаемый медный концентрат флотационного обогащения – тонкоизмельченные продукты. Тонкие частицы из-за малой массы оседают с чрезвычайно низкой скоростью, в результате чего резко снижается производительность сгустителей и увеличиваются потери твердого со сливом. Увеличить скорость осаждения тонких частиц можно с помощью их агрегирования флокуляцией.

Агрегирование частиц можно вызвать путем применения высокомолекулярных реагентов-флокулянтов. Молекулы флокулянтов должны содержать группы, способные закрепляться на поверхности твердых частиц, например, аминогруппу, карбоксильную или гидроксильную группы. Полимерные цепи молекул реагентов -флокулянтов связывают между собой тонкие частицы минералов, образуя между ними ''мостики'', поэтому такую флокуляцию называют ''мостиковой''. Из реагентов-флокулянтов для сгущения медного концентрата наибольшее распространение получили марки «Magnafloc» и «Rheomax».

Таблица 1 – Сравнительные данные двух видов флокулянта

| Флокулянт | Заряд | Молекулярный вес | Плотность заряда |

| Rheomax | Неионный | Средний | Неионный |

| Magnafloc | Анионный | Высокий | Анионный |

Как видно из таблицы 1, два вида флокулянта имеют различия между собой, и воздействие на процесс сгущения будут различными. Для определения эффективности действия, сравним два вида флокулянта для осаждения медного концентрата.

|

|

|

С целью подбора флокулянтов для процесса сгущения медного концентрата ОФ АО «Михеевский ГОК» проведены лабораторные испытания. Пробы для исследований были отобраны непосредственно из технического процесса. Весь объём полученной пробы усреднялся, а затем разделялся на равные порции по 0,5 л при тщательном перемешивании исходного объема. При этом, каждая порция наполнялась за 3 приёма, в случайном порядке. Таким образом, всё отобранные порции имели максимально близкий к исходному материалу состав. Параметры исследуемых образцов представлены в таблице 2.

Таблица 2 – Параметры пульпы.

| Продукт | Плотность твёрдого, г/см3 | Содержание твёрдого, % | Масса литра пульпы, г | pH |

| Исходное питание | 2,8 | 20 | 1151 | 11,67 |

Для подбора флокулянтов опыты проводились на пробе питания сгустителя с исходным содержанием твердого (20%). Флокулянты использовались в виде 0,025 % рабочего раствора, приготовленного по стандартной методике. Образцы были предварительно тщательно перемешаны для усреднения и помещены в градуированные цилиндры емкостью 500 мл, градуированные от 0 до 500 ед.

Рисунок 1. Иллюстрация к методике проведения исследования на сгущение.

Необходимый объем флокулянта (дозировка) был добавлен в цилиндры с образцами и перемешан равномерно (3 перемешивания). Замерялось время осаждения на участке от 450 до 350 ед. (5,25 см) и по полученным данным вычислялась скорость осаждения. Также через 30 минут замерялась высота слоя уплотненного осадка и визуально оценивалась чистота слива.

Чистота сливной воды (мг/л) определялась по конусу мутности (рис. 2), который позволяет оперативно определить разницу в работе реагентов. Вода считается абсолютно чистой, если значение соответствует содержанию твёрдого в сливе менее 200 мг/л, значение содержания твердого свыше 400 мг/л, чистота слива признается неудовлетворительной.

|

|

|

Рисунок 2. Конус мутности.

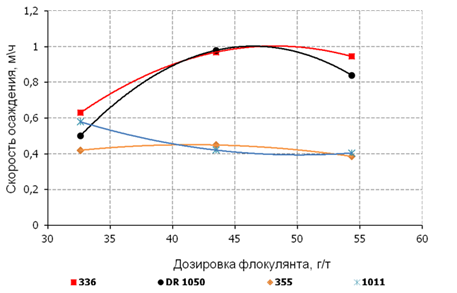

Результаты опытов представлены в таблице 2 и на рисунках 3-5.

Таблица 2 –Выбор типа флокулянта и его расхода исходной пульпы

| Продукт | Доза (г/т) | Время (сек) | Объём сгущенного (см3) | Скорость (м/ч) | Плотность сгущённого (г/л твёрд.) | Чистота слива (г/л) |

М agnafloc 336

300

290

0,6

397

195

275

1,0

418

200

275

0,9

418

М agnafloc 355

450

300

0,4

383

420,5

295

0,4

390

490

300

0,4

383

М agnafloc 1011

326

404

0,6

404

449

381

0,4

381

467

390

0,4

390

Rheomax

DR 1050

377

290

0,5

397

193

275

1,0

418

225

275

0,8

418