|

Микропроцессоры и микро-эвм в системах автоматического управления

|

|

|

|

ФУНКЦИОНАЛЬНЫЕ ЭЛЕМЕНТЫ СИСТЕМ УПРАВЛЕНИЯ

КЛАССИФИКАЦИЯ СРЕДСТВ АВТОМАТИЗАЦИИ

Внедрение в нашей стране Государственной системы приборов (ГСП) позволило наладить выпуск датчиков, преобразователей, исполнительных механизмов и других устройств и средств автоматизации с унифицированными входными и выходными параметрами.

Все изделия ГСП составляют четыре основные группы.

К первой группеотносятся средства получения информации о состоянии объектов управления, регулирования и контроля. Эти средства включают в себя измерительные элементы (датчики) и состоят из первичных измерительных (для перевода любого контролируемого параметра в физическую величину - усилие, напряжение, силу тока и т. п.) и нормирующих (для перевода выходного сигнала в унифицированный) преобразователей.

Вторая группа представлена средствами приема, переработки и дальнейшей передачи информации, полученной от измерительных элементов, а также для преобразования и передачи, управляющих команд. Эта группа представляет собой усилители сигналов, каналы связи, преобразователи и сравнивающие устройства (преобразующие) и состоит из устройств телемеханики, телеуправления, телесигнализации, шифраторов, дешифраторов, согласования и др.

В третью группу входят средства получения информации о задачах автоматического управления, регулирования и контроля. Они включают в себя запоминающие и программные устройства, выполненные на базе микропроцессоров и микро-ЭВМ (задающие устройства).

Четвертая группа включает в себя средства регулирования параметров контролируемых процессов (исполнительные устройства), состоящие из усилителей входных сигналов и исполнительных механизмов, преобразующих указанные сигналы в энергию механических перемещений.

|

|

|

Следует отметить, что не все вышеуказанные элементы используются во всех, автоматических системах, хотя в то же время отдельные элементы способны выполнять сразу несколько функций. Так центробежный регулятор частоты вращения вала двигателя в системе прямого воздействия является одновременно и измерительным и исполнительным элементом.

ДАТЧИКИ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ

Датчики (измерительные преобразователи) являются основным средством измерения, преобразующим измеряемую или контролируемую физическую величину (давление, усилие, температуру и т.д.) в выходной, обычно электрический сигнал, предназначенный для дальнейшей регистрации, обработки и передачи к исполнительному механизму. Первичный преобразователь, непосредственно воспринимающий параметр состояния, т.е. естественную входную величину, называется чувствительным элементом датчика. Если требуется получить сигнал о параметре в другой, более удобной для использования форме, то в системе датчика может устанавливаться второй нормирующий преобразователь, приводящий выходной сигнал в унифицированный.

Классификация датчиков

По назначению - силовые,, скоростные, температурные и др. (табл.2):

По принципу действия - механические, электрические, тепловые, акустические, оптические, радиоактивные.

По способу преобразования неэлектрических величин в электрические - активные (генераторные) и пассивные (параметрические). В генераторных датчиках энергия входного сигнала преобразуется (без участия вспомогательных источников энергии) в электрическую энергию выходного сигнала (ток, напряжение, электрический заряд). В параметрических датчиках под действием входного сигнала изменяется какой-либо собственный параметр датчика (емкость, сопротивление, индуктивность). При этом схема включения таких датчиков всегда имеет внешний источник питания.

|

|

|

По конструкции и принципу действия чувствительного элемента датчики подразделяют на контактные и бесконтактные. При этом в контактных датчиках чувствительный элемент взаимодействует непосредственно с контролируемым объектом, а в бесконтактных это взаимодействие отсутствует. К последним относятся фотоэлектрические, ультразвуковые, радиоактивные и специальной конструкции щуповые датчики.

Работа датчиков определяется их статическими, динамическими и частотными характеристиками и оценивается величиной входных и выходных сигналов, чувствительностью, инерционностью и погрешностью. Так как измерение одной и той же физической величины может выполняться с помощью различных датчиков, то их выбор должен обеспечить технические требования, предъявляемые к разрабатываемой системе автоматики технологическим процессом, конструкцией и спецификой эксплуатации машины. Рассмотрим основные разновидности датчиков, используемых в строительных и дорожных машинах и оборудовании.

| Таблица 2 Основной тип датчиков систем управления и контроля | |

| Измеряемые параметры | Тип датчика |

| Механическая деформация | Измеритель смещения, датчик давления, датчик массы |

| Частота | Доплеровский измеритель скорости |

| Температура | Термометр, пирометры излучения, датчик уровня жидкости |

| Давление | Измеритель нагрузки, расходомер |

| Влажность, состав газов | Гигрометр, газовый сигнализатор |

| Звук (в том числе ультразвук) | Эхолот, устройства неразрушающего контроля |

| Свет (в том числе инфракрасное излучение) | Фотодатчик, датчик цвета |

| Радиация, рентгеновское излучение | Датчик уровня, рентгеновский томограф |

| Волновое излучение | Радар, измеритель скорости |

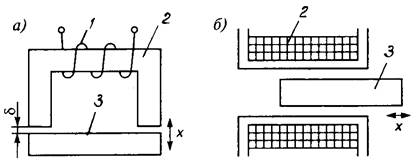

К простейшим устройствам относятся конечные выключатели, ограничивающие линейные или угловые перемещения механизма. В первом случае, например, (рис.176, а) при достижении машиной (башенным, козловым, мостовым кранами) во время перемещения по подкрановым путям крайнего положения, линейка ограничителя 2 нажимает рычаг 1 конечного выключателя и, перемещая его, отключает контактную группу 3, прерывая подачу электроэнергии к механизму передвижения.Во втором случае (рис.176, б) перемещение и укладка каната на барабане грузоподъемной машины производится с помощью шпиндельного выключателя. Он состоит из ходового винта 1, установленного в опорах и соединенного с приводом барабана зубчатой или цепной передачей 3. При вращении винта гайка 2 с удерживаемым канатом перемещается вдоль него в одну иди другую сторону, до момента наезда на переключатели 4, в результате чего происходит отключение управляющей цепи и последующее включение с направлением движения в обратную сторону.

|

|

|

Рис.176. Конечные выключатели Рис.176. Конечные выключатели

|

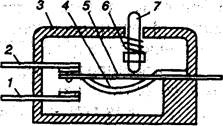

В автоматических системах широко используются и микропереключатели(рис.177). Они состоят изкорпуса. 3, в котором закреплены пластины неподвижных замыкающего 1 и размыкающего 2 контактов, а также подвижного контакта 5 и работающая совместно с ним фигурная пружина 4. Толкатель 7 оснащен возвратной пружиной б и приводится в движение рабочим органом, положение которого контролируется, при достижении им конечного положения. При этом второй контакт обычно используется для включения механизма реверса. Из генераторных преобразователей наибольшее распространение имеют резистивные преобразователи неэлектрических величин, действие которых основано на изменении омического сопротивления от воздействия изменяемой величины. К таким преобразователям относятся различные конструкции потенциометрических датчиков, преобразующих линейные и угловые перемещения в электрический сигнал. Они выполняются в виде переменного сопротивления, т.е. представляют различные конструкции реостатов, подвижный контакт которых связан с преобразуемым элементом.

Рис.177. Микропереключатель

Рис.177. Микропереключатель

|

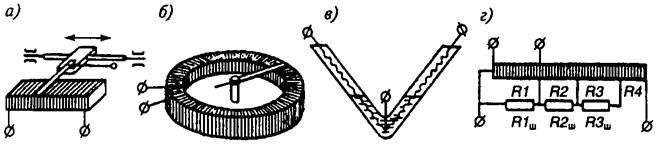

Эти преобразователи состоят из каркаса прямоугольного, круглого или кольцевого сечения (рис.178, а, б), изготовленного из керамики, пластмасс или алюминия, покрытого токонепроводящим лаком.

На каркас может наматываться эмалированная или оксидированная и покрытая лаком проволока из константана, нихрома, манганина, а также нанесен слой полупроводника или металлической пленки.

|

|

|

Подвижная токосъемная щетка скользит по зачищенной контактной дорожке (непосредственно по проволоке или по соединенным с ней контактам).

Наряду с рассмотренными преобразователями при измерении углов наклона конструкций и рабочих органов строительных машин используются также и преобразователи, в которых высокоомное сопротивление шунтируется ртутью или проводящей жидкостью (рис.178, в). При необходимости получения нелинейной характеристики в системах автоматики применяются линейные преобразователи с шунтирующими сопротивлениями (рис.178, г), а также функциональные преобразователи с профилированным или ступенчатым каркасом, позволяющим получать переменные резисторы с квадратичной, логарифмической или другой функциональной зависимостью.

Рис.178. Реостатные преобразователи

Рис.178. Реостатные преобразователи

|

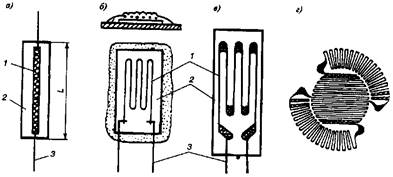

При значительных изменениях давлений, а также для измерений деформаций в элементах конструкций и узлов машин используются тензометрические и пьезоэлектрические преобразователи. Их работа основана на явлении тензометрического эффекта, т.е. на изменении электрического сопротивления чувствительного элемента от его деформации. В качестве чувствительных элементов, называемых тензолитами, в датчиках используются стержни из порошка сажи, графита или угля, наклеенные на полоске бумаги 2 (рис.179, а). Однако наибольшее распространение получили датчики с проволочными элементами из константана, нихрома или фольги. Проволока диаметром, 0,02...0,05 мм или фольга 1 с медными выводами 3 наклеивается в виде прямоугольных или кольцевых петель на бумагу или пленку из изоляционного материала 2 (рис.179, б, в, г).

Тензопреобразователи приклеиваются на поверхность детали 4, деформация которой измеряется, и с помощью соединительных проводов подключается к измерительному электрическому мосту. Схема подключения зависит от количества тензодатчиков и вида измеряемой деформации (растяжение, сжатие, изгиб, кручение). При этом, если деталь или конструкция сжимается или Растягивается, то вместе с ней деформируются и наклеенные датчики, изменяющие величину своего сопротивления. Тензодатчики обычно включаются по мостовой схеме. В последнее время широкое применение получили тензодатчики

Рис.179. Тензометрические преобразователи Рис.179. Тензометрические преобразователи

|

полупроводниковые из германия и кремния, чувствительность которых в 50...100 раз выше проволочных, а значительный уровень выходного сигнала позволяет обходиться без усилительной аппаратуры. Однако они имеют и существенные недостатки, одним из которых является значительно пониженные температурные характеристики. С помощью пьезоэлектрических преобразователей механическая энергия преобразуется в электрическую в связи с возникновением электрических зарядов на поверхностях кристаллов некоторых диэлектриков (например, титаната бария)

|

|

|

Рис.180. Пьезоэлектрический преобразователь

Рис.180. Пьезоэлектрический преобразователь

|

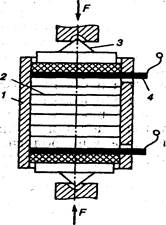

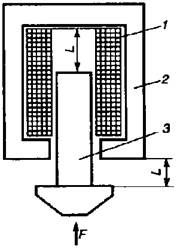

при механическом воздействии на них. Пьезоэлектрический датчик усилий (рис.180) представляет собой корпус 1, в котором расположены пьезоэлектрические пластины 2. Усилия Р передаются на пластины через опорные плиты 4, а полученный сигнал снимается с металлических обкладок. К этому же типу датчиков относятся металлические и полупроводниковые термометры сопротивления, предназначенные для измерения температуры в диапазоне от -50 до +180 °С для медных и от -250 до +650 °С для платиновых термометров сопротивления.

В параметрических датчиках, представляющих индуктивные и емкостные преобразователи, питание осуществляется от переменного тока. Принцип работы этих преобразователей основан на изменении реактивного сопротивления в зависимости от величины зазора между неподвижной и подвижной частями.

Имеется много различных конструкции индуктивных преобразователей. Наибольшее распространение получили преобразователи с подвижным якорем (рис.181, а) и соленоидного типа (рис.181, б). Они используются для измерения небольших линейных и угловых перемещений, деформаций и в управлении следящими системами. Преобразователь состоит из магнитопровода 2 с обмоткой 1 и якоря 3 соединенного с рабочим органом машины или. ОГП кранов. Изменение воздушного зазора δ, представляющего входную величину, изменяет, в свою очередь, индуктивность и сопротивление обмотки дросселя. При этом увеличение зазора уменьшает индуктивность и сопротивление обмотки и ведет к увеличению тока. Дифференциальные трансформаторы с подвижным сердечником используются в основном в электрических измерительных преобразователях с силовой

Рис.181. Простые индуктивные преобразователи

Рис.181. Простые индуктивные преобразователи

|

Рис.182. Дифференциальные трансформаторы с подвижным сердечником

Рис.182. Дифференциальные трансформаторы с подвижным сердечником

|

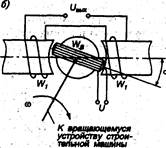

компенсацией в качестве индикатора рассогласования. Такой преобразователь представляет цилиндрический каркас с перемещающимся сердечником. По всей длине каркаса навита первичная обмотка W1, поверх которой симметрично расположены две вторичные обмотки W1′ и W2", выполненные в виде двух одинаковых катушек. Индикатор уровня типа ДИУ-СЧА (рис.182, а) устроен и работает следующим образом. Сердечник 1, перемещающийся внутри катушек с обмотками, связан посредством жесткой тяги 3 с поплавком 4, находящимся в баке 5 с контролируемой жидкостью. Для уравновешивания выталкивающей силы при изменении уровня жидкости и соответствующего перемещения подлавка и сердечника служит пружина 2. При положении сердечника в средней части трансформатора во вторичных обмотках индуктируются одинаковые электродвижущие силы (ЭДС) и разность потенциалов ΔU на выходе трансформатора равна нулю. Перемещение сердечника вверх вызывает увеличение ЭДС индуктируемой в обмотке W2’, ее уменьшение в обмотке W2" и появление сигнала ΔU на выходе, значение которого фиксируется прибором КСД-3.

Работа широко используемого поворотно-трансформаторного датчика (рис.182, б) состоит в изменении индукции в обмотках датчика W1 при угловом перемещении сердечника (ротора) с обмоткой WВ, соединенного с поворотным устройством машины. На обмотку возбуждения WВ подается входное напряжение Uвх, а с обмоток W1 снимается выходное напряжение Uвых. При фиксированном установочном положении ротора ЭДС в обмотках W1 равны между собой и Uвых = 0. После перемещения ротора в обмотках W1 создаются различные значения ЭДС и происходит изменение напряжения Uвых от минимального до максимально возможного (при αмах=90°).

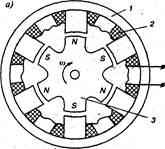

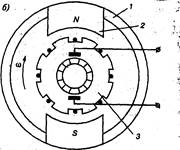

Тахогенераторы представляют собой маломощные (до 100 Вт) электрические машины переменного или постоянного тока для преобразования скорости механического вращения в электрический сигнал. Тахогенератор переменного тока (рис.183., а) состоит из ряда расположенных на статоре 1 обмоток 2, соединенных между собой последовательно. Ротор 3 является постоянным магнитом и выполняется в виде

Рис.183. Тахогенераторы

Рис.183. Тахогенераторы

|

специальной звездочки или стержня с числом полюсов, равным числу обмоток. Тахогенератор постоянного тока (рис.183, б) является аналогичным генератором с независимым возбуждением от постоянных магнитов 2, установленных в статоре 1. В пространстве между полюсами магнита вращается якорь генератора с обмоткой, с контактной дорожки которого с помощью щеток снимается значение ЭДС. На выходе с тахогенераторов снимается напряжение, пропорциональное частоте вращения.

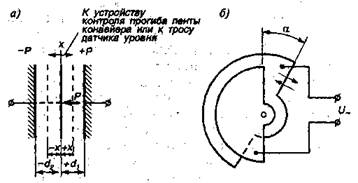

Емкостные преобразователи в общем случае представляют собой конденсатор, емкостное сопротивление которого изменяется при изменении входной регулируемой величины (зазора между подвижной и неподвижной частями). Эти преобразователи делятся на конструкции с переменной длиной зазора (рис.32, а) и с переменной площадью пластин (рис.184, б). В преобразователе с изменяемым зазором измеряемая величина воздействует на среднюю подвижную пластину, которая изменяет расстояние d между основными неподвижными пластинами. Увеличение значения d при перемещении подвижной пластины ведет к уменьшению емкости датчика и снижению сопротивления. Этот преобразователь используют для измерения небольших перемещений и величин (усилий, давления и др.).

Наряду с рассмотренными, применяют и различные виды фото- и термоэлектрических, ионизационных и других преобразователей.

К датчикам, используемым в подъемно-транспортных, строительных и дорожных машинах и оборудовании, так же как и ко всем другим элементам и устройствам автоматики и к системе в целом

Рис.184. Емкостные преобразователи

Рис.184. Емкостные преобразователи

|

предъявляются особые требования, обусловленные тяжелыми условиями эксплуатации машин. Они должны выдерживать обычные для указанных машин вибрационные и ударные перегрузки, падения напряжения в сети и при рабочей нагрузке. Большое значение имеет и относительная влажность, достигающая 98 %, а также температура окружающей среды, которая может изменяться от -60 °С на открытом воздухе до +150 °С в специальных производствах например, в пропарочных камерах. При этом наиболее сильное воздействие может оказать термоудар, как например, при быстром нагреве после запуска охлажденного до -40°С двигателя машин. Это может оказать разрушительное влияние особенно на элементы электроники и соединительные цепи. Одновременно элементы и системы автоматики в целом должны обладать водонепроницаемостью, пыле-, грязе-, влаго- и коррозийной стойкостью, помехоустойчивостью, надежностью, долговечностью и сохранять работоспособность при воздействии паров масел, жидкого топлива и агрессивных примесей выхлопных газов. К основным требованиям следует отнести также необходимые, особенно для передвижных машин, быстродействие и точность, простоту конструкции, минимально возможные размеры и массу, удобство эксплуатации и невысокую стоимость.

УСИЛИТЕЛИ И ПЕРЕКЛЮЧАТЕЛИ

Усилители предназначены для увеличения (от вспомогательного источника питания) мощности сигнала на выходе измерительной части системы автоматического управления, так как в большинстве случаев она недостаточна для приведения в действие исполнительных устройств. Назначение и место усилителей в системе автоматического управления обусловливает и предъявляемые к ним требования. Так, для усилителя в измерительной цепи главным параметром является стабильность характеристики, большой частотный диапазон и отсутствие искажения сигнала, а для выходного каскада усиления - КПД и выходная мощность.

Наряду с обычными усилителями в системах автоматического управления используют усилители-преобразователи, осуществляющие преобразование постоянного тока в переменный, и операционные усилители, осуществляющие моделирование различных математических операций (суммирование, дифференцирование, интегрирование и т. д.).

В электрических системах используют электронные, электромагнитные и при больших мощностях электромашинные, а в неэлектрических - механические, пневматические и гидравлические усилители.

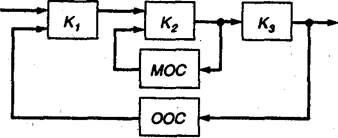

Электронные усилители делят на ламповые и полупроводниковые. В связи с тем, что полупроводниковые усилители не требуют энергию и время на подогрев, имеют меньшие габариты, массу, значительный срок службы и обладают достаточно высокой механической прочностью и надежностью, они практически вытеснили электровакуумные лампы. К отличительным особенностям полупроводниковых усилителей следует отнести также экономичность, мгновенную готовность к работе, высокий коэффициент усиления и большой диапазон усиливаемых частот, а также вибро- и ударостойкость. По виду усиливаемого сигнала усилители делятся на усилители тока (переменного и постоянного) и напряжения, а по числу каскадов на одно- и многокаскадные. По принципу действия их классифицируют на усилители дискретного (релейного) и аналогового действия. При этом в последние годы осуществляется интенсивный переход к интегральным схемам. В схемах электронных усилителей могут использоваться различные виды обратных связей (рис.185).

Рис.185. Обратные связи в усилителях

Рис.185. Обратные связи в усилителях

|

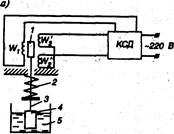

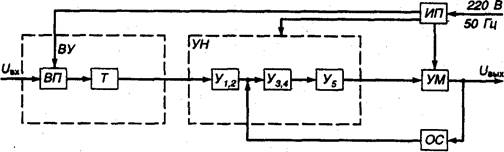

При этом цепь обратных связей может охватывать как отдельные каскады (местная обратная связь - МОС), так и все каскады усилителя (общая обратная связь - ООС). Некоторые вещества, такие как германий, кремний к другие, являясь одновременно и проводниками и диэлектриками, называют, полупроводниками, наих основе выпускают транзисторы, тиристоры, диоды и различные интегральные схемы. Полупроводниковые усилители и преобразователи широко используют в силовых датчиках, самопишущих приборах и т.д. В общем случае полупроводниковый усилитель состоит из входного устройства ВУ, многокаскадного усилителя напряжения УН, усилителя мощности УМ, источника питания ИП и цепи обратной связи ОС (рис.186). При этом усилители переменного тока содержат только входной трансформатор Т, а постоянного тока - еще и вибропреобразователь ВП. В процессе работы усилителя входной сигнал напряжения постоянного тока Uвх преобразуется с помощью ВП в пульсирующее напряжение и через трансформатор Т подается в пятикаскадный усилитель напряжения переменного тока УН. Затем усиленные сигналы поступают в усилитель мощности УМ, а из него Uвых направляется в цепь исполнительного органа. Через цепь обратной связи ОС выходной сигнал возвращается на вход третьего каскада усилителя напряжения.

Рис.186. Структурная схема усилителя

Рис.186. Структурная схема усилителя

|

Источник питания ИП состоит из силового трансформатора и двух выпрямителей, один из которых питает усилитель напряжения, а другой - мощности. Отдельная обмотка силового трансформатора обеспечивает питание вибропреобразователя ВП.

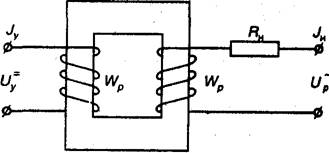

В электромагнитных усилителях используется свойство изменения магнитной проницаемости ферромагнитных материалов в зависимости от величины постоянного подмагничивающего поля. Простейшим электромагнитным усилителем (рис.187) является обычный дроссель с подмагничиванием, в котором обмотка управления питается напряжением постоянного тока, а рабочая Wр подключена

Рис.187. Электромагнитный усилитель

Рис.187. Электромагнитный усилитель

|

последовательно с сопротивлением нагрузки Rн кисточнику напряжения переменного тока. Эффект усиления при работе электромагнитного усилителя осуществляется следующим образом. При подаче сигнала управления Uу магнитная индукция сердечника магнитного усилителя увеличивается, а магнитная проницаемость уменьшается. При этом изменяется индуктивность катушки и уменьшается индуктивное сопротивление рабочей катушки, что ведет к возрастанию тока нагрузки Iн.

Электромашинные усилители используют для управления и регулирования частоты вращения в автоматизированных электроприводах постоянного тока. Простейшие усилители представляют собой систему из вспомогательного двигателя и генератора постоянного тока с независимым возбуждением. Управление напряжением генератора осуществляется изменением тока в обмотке возбуждения. При этом выходная величина мощности может в 100 раз превышать входную, затрачиваемую на управление работой усилителя. Электромашинные усилители с поперечным магнитным полем, в котором для возбуждения выходного каскада используется магнитный поток поперечной реакции якоря, получили наиболее широкое распространение. Эти усилители позволяют иметь усиление на выходе до 105 раз.

В качестве переключателей в системах автоматики используют большое количество электромагнитных реле клапанного типа с втяжным или поворотным якорем, работающих как на переменном, так и на постоянном токе.

Пневматические и гидравлические усилители обычно выполняются заодно с исполнительными элементами и рассмотрены далее.

МИКРОПРОЦЕССОРЫ И МИКРО-ЭВМ В СИСТЕМАХ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

В настоящее время в системах автоматического управления используют готовые микроэлектронные интегральные схемы, на основе которых созданы микропроцессоры и микро-ЭВМ. Микропроцессор представляет собой программно-управляемое устройство, осуществляющее процесс обработки поступившей информации и управление этим процессом. Наличие микропроцессорной техники позволило создать и использовать в подъемно-транспортных, строительных и дорожных машинах и оборудовании бортовые микропроцессорные системы. Они выполняют программируемые последовательности арифметических и логических операций, управление аппаратурой комплекса, исполнительными устройствами, системой в целом, программами и режимами, сбором, хранением, обработкой и выдачей информации.

| В общем случае в состав бортовой микро-ЭВМ входят: | |

| устройства входа (сигналы от датчиков); | устройства выхода (управляющие сигналы на исполнительные устройства); |

| оперативное и постоянное запоминающее устройство; | микропроцессор и соединительные элементы |

Основой микропроцессорного управления является модель реального процесса при работе машины (рис.188). Она содержит три основных компонента, к которым относятся модельное состояние (описывающее процесс работы в каждый момент времени), функция модификации состояний (переход от одного модельного состояния к другому на основании сигналов датчиков) и функция предсказания

(устанавливающая требуемое модельное состояние и формирующая набор команд на исполнительные органы). Значительную роль играет и стратегия, определяющая последовательность состояний, через которые проходит управляемый процесс.

Программным обеспечением бортовой микро-ЭВМ являются программы, осуществляющие связь между машинистом и аппаратным обеспечением и хранящиеся в постоянном запоминающем устройстве. Носителем памяти являются гибкие диски из майлара, на концентрические дорожки (из микроскопических намагниченных участков) которых записывается информация. Использование микропроцессорных бортовых систем в машинах позволяет значительно улучшить качество и безопасность выполняемых работ, увеличить производительность, продолжительность работы машины в исправном состоянии (за счет оптимизации режимов всей машины и ее узлов и агрегатов, связанных с расходом топлива, электроэнергии и действующими нагрузками) и вести постоянный контроль за состоянием как отдельных узлов, так и всей машины в целом.

Рис.188. Основные компоненты микропроцессорной программы управления машинами

Рис.188. Основные компоненты микропроцессорной программы управления машинами

|

ИСПОЛНИТЕЛЬНЫЕ УСТРОЙСТВА

Исполнительные устройства предназначены для преобразования управляющих (командных) сигналов в регулирующие воздействия на объект управления. Практически все виды воздействий сводятся к механическому, т.е. к изменению величины перемещения, усилия к скорости возвратно-поступательного или вращательного движения. Исполнительные устройства являются последним звеном цепи автоматического регулирования и в общем случае состоят из блоков усиления, исполнительного механизма, регулирующего и дополнительных (обратной связи, сигнализации конечных положений и т.п.) органов. В зависимости от условий применения рассматриваемые устройства могут существенно различаться между собой. К основным блокам исполнительных устройств относят исполнительные механизмы и регулирующие органы.

Исполнительные механизмы классифицируют по ряду признаков:

по виду используемой энергии - электрические, пневматические, гидравлические и комбинированные;

по конструктивному исполнению - мембранные и поршневые;

по характеру обратной связи - периодического и непрерывного действия.

Электрические исполнительные механизмы являются наиболее распространенными и включают в себя электродвигатели и электромагнитный привод. В общем случае эти механизмы состоят из электродвигателя, редуктора, тормоза, соединительных муфт, контрольно-пусковой аппаратуры и специальных устройств для перемещения рабочих органов.

В исполнительных механизмах применяют электродвигатели переменного (в основном асинхронные с короткозамкнутым ротором) и постоянного тока. Наряду с электродвигателями массового изготовления используют и специальные конструкции позиционного и пропорционального действия, с контактным и бесконтактным управлением.

По характеру изменения положения выходного органа электродвигательные исполнительные механизмы могут быть постоянной и переменной скорости, а также шаговыми. По назначению их делят на однооборотные (до 360°), многооборотные и прямоходные.

Двухпозиционный двигатель

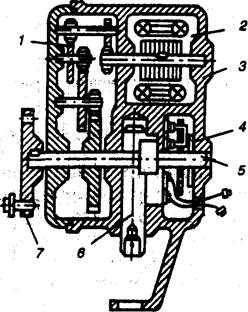

Двухпозиционный двигатель (рис.189) состоит из однофазного асинхронного электродвигателя 2 и редуктора 1, расположенных в общем корпусе 3. Поворот регулирующего органа (например, секторной задвижки бункера) на 180° осуществляется выходным валом редуктора 5 через муфту 7. Одновременно через шток 6 с помощью кулачкового механизма производится возвратно-поступательное движение другого рабочего органа. Двухпозиционное регулирование обеспечивается выключателем 4.

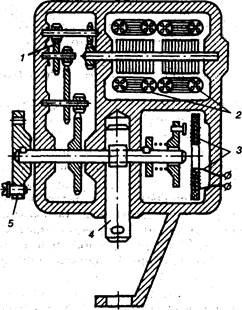

Пропорциональный исполнительный механизм (рис.190) по конструкции похож на двухпозиционный двигатель. Возможность пропорционального регулирования достигается установкой на

Рис.189. Двухпозиционный двигатель

Рис.189. Двухпозиционный двигатель

|  Рис.190. Пропорциональный исполнительный механизм

Рис.190. Пропорциональный исполнительный механизм

|

одном валу двух электродвигателей 2. Первый вращает вал в одном направлении, второй - в противоположном. Кроме того, исполнительный механизм включает в себя редуктор 1, муфту 5 и зубчатую рейку 4. Пропорциональное регулирование (например, газового вентиля в дорожных ремонтерах) обеспечивается потенциометром 3, используемым для создания обратной связи в схеме. Электродвигательные исполнительные механизмы применяют в основном при усилии не более 53 кН.

Электромагнитный привод используется для управления механизмами в гидро- и пневмоприводах, а также различными вентилями и заслонками. Принцип работы этого привода (рис.191) состоит в

Рис.191. Электромагнитный управляющий элемент

Рис.191. Электромагнитный управляющий элемент

|

Рис.192. Электромашинный толкатель

Рис.192. Электромашинный толкатель

|

поступательном перемещении на величину L металлического якоря 3 относительно электромагнитного вала катушки 1, расположенной в корпусе 2. Различают электромагнитные приводы одно- и двустороннего действия.

В первом исполнении возврат якоря в исходное положение производится с помощью пружины, во втором - изменением направления управляющего сигнала. По типу приложения нагрузки привод бывает периодического и непрерывного действия. С его помощью осуществляется релейное (открыто - закрыто) и линейное управление.

Электромагнитные вентили (для открывания в трубопроводах клапанов) по виду используемых чувствительных элементов делят на поршневые и мембранные. При значительных усилиях и длине перемещений используют электромашинный толкатель (рис.192). Принцип его действия основан на поступательном перемещении в обе стороны оси-винта 3 относительно вращающейся, закрепленной в осевом направлении гайки 2. Вращение гайки, являющейся одновременно ротором, производится при включении в цепь питания трехфазной статорной обмотки 1. На конце винта расположен прямой участок, представляющий собой шток 5 (толкатель), перемещающийся в направляющих 4 и воздействующий на конечный выключатель 6 управляемого механизма. При необходимости толкатель работает с установленным редуктором.

Пневматические и гидравлические исполнительные механизмы, использующие энергию сжатого воздуха и минеральных масел (несжимаемой жидкости), делят на самостоятельные и на работающие совместно с усилителями. Так как принцип действия этих двух видов механизмов схож между собой, рассмотрим их совместно.

К самостоятельным механизмам относят цилиндры с поршнем и штоком одно- и двустороннего действия.

Исполнительные механизмы, объединенные с усилителями,имеют различные конструктивные решения, часть из которых рассмотрим ниже.

Основным в таком приводе является регулирование скорости движения штока, выполняемое с дроссельным или объемным регулированием.

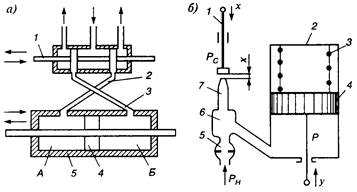

При управлении с дроссельным регулированием используют золотниковые распределители или «сопло‑заслонку». Работа гидропривода с дроссельным регулированием позволяет изменять величину перекрытия отверстий (т.е. дросселировать), через которые жидкость попадает в рабочий цилиндр (рис.193, а). Перемещение золотниковой пары 1 вправо позволяет маслу из напорной линии через канал 2

Рис.193. Поршневые исполнительные механизмы с усилителями

Рис.193. Поршневые исполнительные механизмы с усилителями

|

попасть в полость А рабочего цилиндра 5 и поршень 4 будет перемещаться вправо. При этом масло, находящееся в полости Б, будет сливаться через канал 3 в бак. Перемещение золотника влево переместит в ту же сторону и поршень, а отработавшее масло будет сливаться из полости А в бак через канал 2. При расположении золотниковой пары в среднем положении (так, как показано на рисунке) оба канала, соединяющих, золотниковое устройство с рабочим цилиндром, перекрыты и поршень неподвижен. Работа пневмопривода с помощью «сопла-заслонки» (рис.193, б) производится путем изменениядавления в рабочем цилиндре 2 и перемещения поршня 4 на величину y за счет перемещения регулируемой заслонки 1. Через дроссель постоянного сопротивления 5 воздух подается в камеру 6 под постоянным давлением Рн. В то же время давление в камере зависит от расстояния х между соплом 7 (дросселем переменного сопротивления) и заслонкой 1, так как с увеличением этого, расстояния давление снижается и наоборот. Воздух под давлением Р поступает из камеры в нижнюю полость цилиндра, а в верхней расположена пружина 3, создающая за счет силы упругой деформации противоположное давление, равное Рн