|

Определение скорости резания и частоты вращения шпинделя

|

|

|

|

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

"Процессы и операции формообразования"

Тема: Расчет режимов резания

Студент _________________

Группа __________________

Руководитель _____________

Иваново 2015

Выбор исходной заготовки

Для изготовления детали типа фланец можно использовать такие методы изготовления, штамповка фланцев в закрытых штампах, ковка на подкладном кольце (штамповка), центробежное электрошлаковое литье (ЦЭШЛ), изготовление из раскатных колец (поковки), плазменная (лазерная или газовая) резка из листа.

Самым производительным методом изготовления фланцев является штамповка фланцев в закрытых штампах. Фланцы большего диаметра изготавливаются из раскатных колец либо методам ЦЭШЛ.

Изготовление деталей объёмной штамповкой требует значительно меньше расхода металла, чем ковкой. При обработке штампованных поковок сокращается трудоёмкость обработки резанием и расход режущего инструмента. Важным преимуществом объёмной штамповки является её высокая производительность. Так как производство серийное, то мы будем использовать метод штамповки в закрытых штампах.

Последовательность обработки поверхностей.

Так как деталь сделана методом штамповки в закрытых штампах, то для обработки поверхности нам достаточно двух методов:

1.Растачивание черновое Т5К10

2. Растачивание чистовое Т15К6

| Поверхность | Содержание перехода и способы обработки | Квалитет | Шероховатость | Инструмент |

| Торец | Черновая обработка | 12,5 | Подрезной торцовый резец | |

| Чистовая обработка | 12,5 |

Чтобы получить точно обработанное изделие, необходимо снять по крайней мере две стружки. Первый проход называется черновой, второй - чистовой или отделочный.

|

|

|

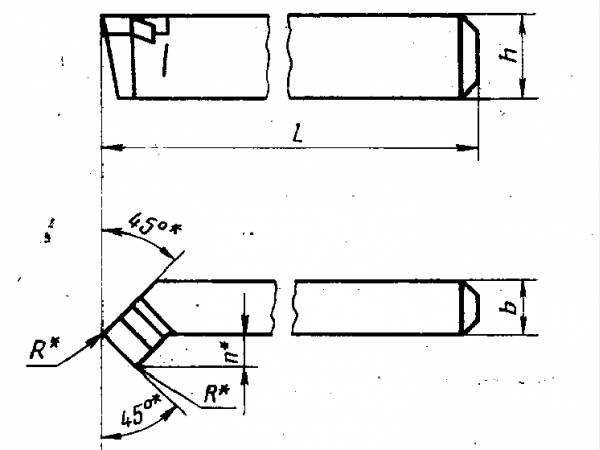

Выбор режущего инструмента

Торцы и уступы обрабатывают подрезным, проходным отогнутым или проходным упорным резцами.

Подрезной резец предназначен для обработки наружных торцевых поверхностей. при подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной торцовый резец позволяет обрабатывать различные торцы и другие поверхности, применяя продольную и поперечную подачу.

Проходным отогнутым резцом можно выполнять подрезание торца при поперечной подаче и обтачивание - при перемещении с проходной подачей.

Проходным упорным резцом можно подрезать торцы и обтачивать уступы при продольной подаче.

Так как нам нужен резец предназначенный для черновой и чистовой обработки наружных и торцевых поверхностей, а так же снятий фасок, то лучше всего подойдет проходной отогнутый резец.

Расчет режимов резания

1. Предел прочности: Сталь 45 имеет предел кратковременной прочности 600 МПа

2. Предел прочности по Бринеллю 170 МПа

3. Резец подрезной, ГОСТ 1050-88

Материал Сталь 45: для черновой обработки Т5К10, для чистовой обработки Т15К6

4. Общий припуск на обработку h=8 мм.

5. Диаметр заготовки D=125 мм.

6. Диаметр детали (после обработки) d=120 мм.

7. Длина обрабатываемой поверхности l=40 мм.

8. Требуемая шероховатость Ra=2,5 мкм

9. Станок 16К20

Назначение глубины резания

При чистовом точении глубина резания принимается t2 = 1 мм. Тогда глубина резания при черновом точении определяется по формуле t1 = h/2 - t2 = 8/2 - 1 = 3 мм, где t1 - глубина резания при черновом точении, t2 - глубина резания при чистовом точении.

Назначение величины подачи

При черновой обработке подача выбирается по табл. П 3.4

Таким образом S1 = 1,0 мм/об (в пределах 0,7-1,2мм/об.)

При чистовой обработке подача выбирается по табл. П 3.3 в зависимости от шероховатости Ra = 2,5 мм и радиуса r = 35 мм.

S2 = 0,144 мм/об.

Выбор подачи уточняются по паспортным данным станка 16К20

Назначаются следующие подачи: S1 = 1,0 мм/об., S2 = 0,15мм/об.

|

|

|

Определение скорости резания и частоты вращения шпинделя

Определение скорости резания

Скорость резания V, м/мин, определяется по формуле

V = (CV / Tm ty Sx) Kv,

Где CV - коэффициент, зависящий от условий обработки, для черновой обработки

CV1 = 340; для чистовой - CV2 = 420; T - стойкость резца, мин (принимается

Т1 = Т2 = 60 мин); x, y, m - показатели степени (x=0; y=0,20; m=0);

Kv - общий поправочный коэффициент, представляющий собой произведение отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания.

Для резцов с пластиной из твердого сплава

Kv = Kµv Knv Kuv Kφlv Krv Kqv Kov,

где Kµv - общий поправочный коэффициент, учитывающий влияние физико - механических свойств обрабатываемого материала

Kµv =  ,

,

Knv - поправочный коэффициент, учитывающий состояние поверхности заготовки.

При черновой обработке Knv1 = 0,8, при чистовой обработке Knv2 = 1,0;

Kuv - поправочный коэффициент, учитывающий материал режущей части, Kuv1 = 0,65;

Kuv2 = 1,0;

Kφv - поправочный коэффициент, учитывающий главный угол в плане резца, для φ = 45˚;

Kφv1 = Kφv2 = 1,0;

Kv1 = 1,25•0,8•0,65•1,0•1,0 = 0,65

Kv2 = 1,25•1,0•1,0•1,0•1,0 = 1,25.

Показатели степени x,y и m:

Для черновой обработки - x1 = 0,15, y1 = 0,43, m1 = 0,20 (при S до 0,3 мм/об.);

Для чистовой обработки - x2 = 0,15, y2 = 0,45, m2 = 0,20 (при S св. 0,7 мм/об.).

Скорости резания равны, м/мин:

V1 =  ;

;

V2 =  .

.

Определение частоты вращения шпинделя

Частота вращения n, об/мин, определяется соответственно для чистовой и черновой обработок:

n1 =

n2 =

Уточнение частоты вращения шпинделя по паспорту станка

Для черновой обработки выбирается 12-я ступень коробки скоростей n1 = 160 мин-1,

для чистовой обработки выбирается 16-я ступень коробки скоростей n2 = 400 мин-1.

Определение фактической скорости резания

Фактическая скорость Vф, м/мин, определяется соответственно для черновых и чистовых обработок:

Vф1 =  ;

;

Vф2 =  .

.

4. Проверка выбранного режима резания

Выбранный режим резания необходимо проверить по мощности привода шпинделя станка

Мощность, затрачиваемая на резание, Np должна быть меньше или равна мощности на шпинделе Nшп :

|

|

|

Np ≤ Nшп = Nэη,

где Nэ - мощность электродвигателя токарного станка, кВт; для станка 16К20

Nэ = 10 кВт; η - КПД привода токарного станка, для станка 16К20 η = 0,75.

Мощность резания определяется по формуле

Np =  ,

,

где Pz - сила резания, Н; Vф - фактическая скорость резания, м/с.

Для определения мощности резания определяется сила резания при черновой обработке. Силу резания при точении рассчитываем по следующей формуле:

Pz1 = 9,81  Cp

Cp  t1x

t1x  s1y

s1y  Vф1n

Vф1n  Kp,

Kp,

где Cp - коэффициент, учитывающий свойства обрабатываемого материала, материал режущей части резца, а также условия обработки Cp = 300;

Kp - общий поправочный коэффициент, численно равный произведения ряда коэффициентов, каждый из которых отражает влияние определенного фактора на силу резания:

Kp = Kмр Kφp Kγp Kλp,

где Kмр - поправочный коэффициент, учитывающий влияние качества обрабатываемого материала

Kмр =  ,

,

Kφp - поправочный коэффициент, учитывающий главный угол в плане резца, Kφp = 1,0;

Kγp - поправочный коэффициент, учитывающий передний угол резца Kγp = 1,25;

Kλp - поправочный коэффициент, учитывающий угол наклона главного лезвия Kλp = 1,0;

Поправочный коэффициент Kλp, учитывающий радиус при вершине резца, определяется для резцов из быстрорежущей стали.

Тогда общий поправочный коэффициент

Kp = 0,85  1,0

1,0  1,25

1,25  1,0 = 1,0625

1,0 = 1,0625

Показатели степени x, y и n принимаются для черновой обработки:

x=1,0; y=0,75; n= - 0,15.

Сила резания при точении:

Pz1 = 9.81  31

31  0,80,75

0,80,75  62,8-0,15

62,8-0,15  1,0625 = 5041,4 H.

1,0625 = 5041,4 H.

Мощность резания, кВт,

Nр =  кВт.

кВт.

Мощность на шпинделе

Nшт = 10  0,75 = 7,5 кВт.

0,75 = 7,5 кВт.

Так как Nр < Nшт (5<7,5 кВт), то выбранный режим резания удовлетворяет условию по мощности на шпинделе станка.

Выбор СОТС

Смазочно-охлаждающие технологические средства (СОТС) являются обязательным элементом большинства технологических процессов обработки материалов шлифованием.

Основное назначение СОТС - уменьшить температуру, силовые параметры обработки и износ режущего инструмента, штампов, обеспечить удовлетворительное качество обработанной поверхности. Применение СОТС при обработке металлов резанием и давлением позволяет увеличить производительность оборудования, повысить точность обработанных поверхностей и снизить их шероховатость, уменьшить брак, улучшить условия труда в ряде случаев сократить число технологических операций. При обработке резцами изготовленные из инструментальных сталей, наиболее важны охлаждающие свойства СОТС.

В зависимости от области применения и предъявляемых требования СОТС подразделяют на классы:

|

|

|

- масляные СОТС

Представляют собой минеральные масла вязкостью при 50˚С, в основном, от 2 до 40 мм2/с

без присадок или с присадками различного функционального назначения (антифрикционные, противоизносные, противозадирные, антиокислительные, моющие, антипенные, антикоррозионные и др.) Обладая хорошими смазывающими свойствами, масляные СОТС имеют и недостатки: низкую охлаждающую способность, высокую стоимость, повышенную испаряемость и пожароопасность.

- водосмешиваемые СОТС

В состав могут входить эмульгаторы, ингибиторы коррозии, биоциды, противоизностно- противозадирные присадки, антипенные добавки, связующие вещества (вода, спирты, гликоли и пр.) и другие органические и неорганические вещества. Водосмешиваемые СОТС обладают рядом преимуществ по сравнению с масляными: более высокой охлаждающей способностью, пожаробезопасностью и меньшей опасностью для здоровья работающего персонала, невысокой стоимостью рабочих растворов. Но есть и ряд недостатков - повышенная поражаемость микроорганизмами, пенообразование, необходимость утилизации отработанных водных растворов.

Больше всего нам подходят водосмешиваемые СОТС так как нам важно свойство, которым они обладают, то есть высокой охлаждающей способностью.

Нам подойдет "Укринол-1" (3%) эмульсия (Э) без химически активных присадок подводятся распылением при скорости струи до 300 м/с и расходе до 500 л/ч.

Список литературы

1. Марков В. В. Расчет режимов резания

2. Режимы резания металлов: справочник/ Ю. В. Барановский. - 2-е издание. - М.: Машиностроение, 1972.- 982 с.

3. Точность обработки, заготовки и припуски в машиностроении: справочник технолога / А.Г. Косилова, Р.К. Мещеряков, М.А. Калинин.- М.: Машиностроение, 1776. - 657с.

4. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / В.И. Баранчиков, А.В. Жаринов, Н.Д. Юдина и др.; Под общ. ред. В.И. Баранчикова. - М.: Машиностроение, 1990. - 400 с.

5. Смазочно-охлаждающие технологические жидкости для обработки металлов резанием: справочник / под. ред. С.Г. Энтелиса, Э.М. Берлинера.- М. Машиностроение 1986.- 352 с.

|

|

|