|

Технологические модели и циклы шлифования

|

|

|

|

Шлифование является сложным процессом, состоящим из взаимосвязанных подпроцессов: удаления материала, упругого деформирования технологической системы, относительного перемещения элементов технологической системы, теплообмена, изнашивания шлифовального круга, макро- и микроформообразования. Для эффективного управления процессом шлифования необходимы математические модели, отражающие наиболее важные связи между показателями его компонентов.

Экспериментально установлено, что режущая способность шлифовального круга (т. е. объемная производительность шлифования Q) определяется радиальной силой Ру, с которой рабочая поверхность круга прижимается к шлифуемой поверхности заготовки. В общем случае зависимость между Q и Ру можно описать следующим выражением:  где Креж-коеффициент режущей способности, λ-коэффициент нелинейности.

где Креж-коеффициент режущей способности, λ-коэффициент нелинейности.

Во многих случаях можно ограничиться линейной моделью режущей способности, т. е. положить λ = 0. Тогда выражение примет вид

Чем «острее» шлифовальный круг (больше значение Креж), тем выше объемная производительность процесса шлифования при тех же значениях радиальной силы Ру. Значение Креж зависит от характеристик шлифовального круга, способа и режима правки, скорости шлифовального круга и т. д. С увеличением размеров абразивных зерен и твердости шлифовального круга значение Креж снижается, а с увеличением скорости шлифования для большинства сталей увеличивается. Однако для некоторых марок стали оно незначительно. Кроме того, имеют место случаи, когда увеличение скорости шлифования v ведет к снижению коэффициента режущей способности (например, при шлифовании стали марки ШХ15). В зависимости от сочетания твердости шлифовального круга и параметров режима шлифования и правки в соответствии с графиками зависимости Креж / Креж от времени τ возможны следующие режимы работы круга (рис. 1): шлифование с затуплением круга (кривая 3); шлифование с полным или частичным само затачиванием круга (кривые 1, 2, 4). Главным параметром, определяющим режим работы круга, является критическая радиальная сила Ру в зоне шлифовании.

|

|

|

Рис 1 Рис 2

Критическая радиальная сила увеличивается при увеличении твердости шлифовального круга и скорости шлифования. Если фактическая радиальная сила больше критической, то круг работает с полным самозатачиванием, а если меньше, — то в режиме с частичным самозатачиванием круга или с затуплением (по мере уменьшения Ру). Следовательно, при увеличении производительности удаления материала заготовки круг, работающий в режиме затупления, переходит в режим частичного, а затем полного самозатачивания.

Важной для управления процессом шлифования является модель микроформообразования, связывающая параметр шероховатости с радиальной силой шлифования, приходящейся на единицу ширины зоны контакта круга с деталью. Эксперименты показали, что увеличение радиальной силы увеличивает параметр шероховатости Ra, а увеличение скорости шлифования существенно его снижает. Значительное влияние на шероховатость шлифованной поверхности оказывает скорость продольной подачи при правке круга, которая обусловливает не только начальное значение Ra сразу после правки, но и характер изменения шероховатости от времени τ работы круга после правки.

Если круг работает в режиме полного самозатачивания, то шероховатость шлифованной поверхности существенно зависит от параметров круга: зернистости, твердости и структуры. В таких условиях шероховатость возрастает с увеличением номера зернистости (в степени 0,5...0,7), с уменьшением твердости и процентного содержания зерен в объеме круга (в степени 0,5...1).

|

|

|

Особенностью врезного и многопроходного шлифования является переменность производительности процесса удаления материала (съема припуска) в течение времени (цикла) обработки одной заготовки. Производительность изменяется вследствие изменения поперечной (вертикальной) подачи s и упругой деформации технологической системы (под действием силы Ру). Закон изменения поперечной подачи будем называть алгоритмом управления съемом припуска. Наиболее часто в практике применяется ступенчатый алгоритм управления съемом припуска (СтАЛП), который состоит из ряда подач s, последовательно и ступенчато уменьшающихся от начала цикла съема припуска к его концу. Для круглого врезного шлифования наиболее общий СтАЛП (рис.2). Он включает подачу s11 в течение времени τ11 (этап ускоренного врезания), подачу s1 в течение времени τ1 (этап предварительного шлифования), подачу s2 в течение времени τ2 (чистовое шлифование) и подачу s3, чаще всего равную нулю, в течение времени τ3 (этап выхаживания).

Эластичное шлифование

Эластичное шлифование — отличается от обычного характером связи абразивных зерен с инструментальным шпинделем. В данном случае конструкция инструмента допускает в процессе работы значительное упругое перемещение рабочих зерен, попадающих в зону контакта с обрабатываемой заготовкой, в направлении нормальной составляющей (Ру) силы резания. Такое закрепление абразива в эластичной связке позволяет: уменьшать напряженность теплового потока в зоне обработки; увеличивать количество абразивных зерен, одновременно участвующих в работе; в некоторых случаях создавать условия для самоочистки рабочей поверхности инструмента.

Основное назначение эластичного шлифования — повышение качества поверхности без исправления погрешности ее формы. Однако в некоторых случаях способ эластичного шлифования применяется для формообразования (размерной обработки). В зависимости от требований к качеству обработанной поверхности различают зачистку, шлифование и полирование. При зачистке целью обработки является удаление дефектного слоя на слитках и отливках или удаление заусенцев после механической обработки (штамповки), а также заделка отдельных дефектов поверхностей. Целью эластичного шлифования и полирования является повышение качества поверхности, т. е. снижение параметра Ra и повышение уровня сжимающих остаточных напряжений в подповерхностных слоях материала.

|

|

|

В качестве эластичного абразивного инструмента используют: абразивосодержащие эластичные круги на высокопористой вулканитовой, поролоновой или нетканой волокнистой связке; эластичные круги с абразивным покрытием на текстильную или войлочную основу, а также на круги специальной конструкции; изделия из шлифовальной шкурки — диски, бесконечные ленты, барабаны, лепестковые круги.

Схемы эластичного шлифования абразивосодержащими и абра-зивопокрытыми кругами соответствуют аналогичным схемам обычного шлифования. Но в отличие от обычного шлифования в зоне контакта инструмент принимает форму обрабатываемой поверхности.

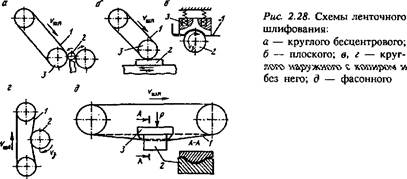

Некоторые схемы ленточного шлифования (полирования) показаны на рис. 2.28. Эти схемы обладают более широкими, чем обычное шлифование, возможностями управления процессом резания за счет регулирования натяжения ленты 1 и жесткости контактного ролика (или копира) 3, поджимающего ленту к поверхности заготовки 2. Кроме того, рабочая поверхность бесконечной ленты больше поверхности шлифовального круга, лента не нуждается в правке и балансировке, закрепление зерен на поверхности ленты упругое. Часто используются схемы обработки при скорости перемещения Ленты, равной нулю (рис. 2.28, в), а скорость обработки равна скорости v3 вращения заготовки. Для повышения качества обработанной поверхности на рабочую поверхность ленты дополнительно наносится полировальная паста.

Главные факторы, определяющие качество обработанной поверхности при эластичном шлифовании, — усилие (давление) прижима, зернистость абразива и рабочая скорость шлифования (полирования). Значения этих факторов для различных видов эластичного шлифования. Рабочая скорость влияет в основном на производительность и стойкость инструмента. В качестве охлаждающей среды используются водные растворы нитрида натрия или соды, сульфофрезол, масляные эмульсии, масло. При шлифовании титановых сплавов рекомендуется рабочую скорость снижать до 10...15 м/с, а удельное давление — до 0,02...0,15 МПа, а при окончательном полировании удельное давление уменьшают до 0,03...0,1 МПа.

|

|

|

Хонингование

Хонингование —применяют для повышения точности формы, размеров и снижения шероховатости поверхностей (чаще всего внутренних цилиндрических) в условиях серийного и массового производства после операций растачивания, шлифования, развертывания и протягивания. После хонингования получают, в зависимости от условий обработки и исходной шероховатости, значения Ra = = 0,08...0,32 мкм и квалитеты точности 5...7..

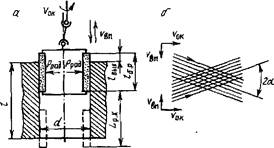

Обработка поверхности при хонинговании производится абразивными, эльборовыми или алмазными брусками, закрепленными в специальной головке, которая называется хоном. Головке сообщают вращательное движение с окружной скоростью υок возвратно-поступательное со скоростью υвп, а бруски при этом с силой Ррад прижимаются к обрабатываемой поверхности, обеспечивая радиальную подачу. Схема процесса показана на рис а. При вибрационном хонинговании на основное возвратно-поступательное или вращательное движение хонинговальной головки (или детали) накладывается дополнительное колебательное движение с малой (обычно 1...4 мм) амплитудой и частотой 20 Гц

а) схема хонингования, б) схема рисок

а) схема хонингования, б) схема рисок

Lр.х.-длина рабочего хода хона.

Особенностью процесса хонингования является полное или частичное самоориентирование обрабатываемой поверхности и режущего инструмента (брусков), которое обеспечивается за счет степеней свободы, сообщаемых головке шарнирным креплением или обрабатываемой заготовки за счет способа закрепления установочного приспособления на станке.

Кроме внутренних цилиндрических, хонингованием обрабатывают наружные цилиндрические и плоские поверхности. С помощью хонингования возможна обработка широкого диапазона материалов: стали закаленной и незакаленной, серого, легированного и закаленного чугуна, алюминиевых и медных сплавов и твердых металлокерамических материалов.

Материал абразивных зерен хонинговальных брусков зависит от обрабатываемого материала: для чугуна, цветных сплавов и незакаленной стали применяется карбид кремния зеленый (марка 63С), а для закаленной стали — электрокорунд (марка 24А). Зернистость абразивного материала выбирается в зависимости от требуемой шероховатости.

|

|

|

Суперфиниширование

Суперфиниширование — это отделочная обработка цилиндрических, конических, тороидальных, сферических и плоских поверхностей деталей мелкозернистыми абразивными брусками. Оно существенно повышает эксплуатационные свойства поверхностей, работающих в условиях трения скольжения и качения, так как с помощью этого способа можно достичь параметра шероховатости Ra=0,02...0,16 мкм и погрешности формы (огранки), не превышающей 0,5 мкм. При этом удаляется дефектный слой, полученный в ходе предыдущей, операции (шлифования), а поверхность после суперфиниширования получает упрочнение.

При суперфинишировании заготовка вращается с частотой п и перемещается с осевой подачей Мелкозернистый абразивный брусок (или два бруска) с помощью пружин, расположенных в корпусе, прижимается к обрабатываемой заготовке с относительно небольшой силой и, кроме того, получает колебательное движение с частотой от 10 до 50 Гц и амплитудой 2А = 2...5 мм. В результате относительное движение брусков имеет вид синусоидальной траектории.

Материал абразивных зерен брусков выбирается в зависимости от обрабатываемого материала. Для предварительного суперфиниширования стальных деталей используется электрокорунд белый (марка 24А), а для окончательного—хромистый электрокорунд (32А). Для суперфиниширования чугунных, незакалённых стальных заготовок, заготовок из цветных сплавов и нержавеющих сталей применяют карбид кремния зеленый (64С). Для обработки заготовок из высокотвердых легированных сталей выбирают эльбор (марки ЛО и ЛП). Для обработки деталей из твердых сплавов и технической керамики используют алмазные зерна (АСО и АСП).

Зернистость брусков определяется требованиями к шероховатости поверхности. В зависимости от исходной шероховатости обработка осуществляется в два или даже в три перехода. Твердость брусков зависит от материала и термической обработки заготовки. Для суперфиниширования стали прессованными брусками из карбида кремния зеленого марки 63С

Литые бруски при прочих равных условиях следует брать на две-три степени тверже. При обработке чугуна твердость следует повышать до степеней С...СТ. Данные рекомендации справедливы при суперфинишировании заготовок с исходным значением Ra = = 0,32...0,63 мкм. При большей исходной шероховатости твердость брусков необходимо повышать. Твердость брусков из эльбора на керамической связке следует назначать в диапазоне степеней СТ2...Т2. Скорость вращения заготовки при суперфинишировании обычно не превышает 8... 15 м/мин, а при использовании эльборовых брусков ее можно увеличить до 30 м/мин. Частота и амплитуда колебаний бруска выбираются такими, чтобы максимальная скорость колебательного движения была примерно равна скорости вращения заготовки.

При суперфинишировании закаленных сталей в качестве СОЖ в большинстве случаев используют керосиново-масляную смесь (85... 90% керосина и 10...15% индустриального масла И-40А), в которую добавляют олеиновую кислоту (3...5%). При обработке вязких, пластичных материалов следует увеличивать (до 70...80%) содержание масла. Необходима тщательная очистка СОЖ от отходов обработки.

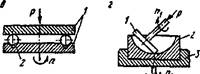

Доводка

Доводка (притирка) используется не только как один из способов досборочной размерной обработки, обеспечивающих герметичность неподвижных соединений, но и как окончательная (финишная) обработка, обеспечивающая высокую точность размеров и формы (0,5...0,1 мкм), а также параметр шероховатости Ra = = 0,01...0,16 мкм. Схемы доводки плоских, цилиндрических и сферических поверхностей с помощью притиров показаны на рис. 2.31. При этом абразивная суспензия непрерывно подается в зону обработки.

Как правило, доводку выполняют после шлифования. Припуск (П) при доводке определяется параметром исходной шероховатости Rz и погрешностью формы заготовки. В некоторых случаях припуск под доводку увеличивают для удаления дефектного подповерхностного слоя, полученного при шлифовании.

Доводку осуществляют за несколько последовательных операций, число которых зависит от требований к точности и шероховатости. Для обеспечения стабильных размеров после доводки необходимо, чтобы разноразмерность заготовок не превышала (0,2...0,3)П. Это достигается путем предварительной сортировки заготовок.

В процессе доводки притир изнашивается неравномерно Поэтому, кроме исправления погрешности формы обрабатываемой поверхности, происходит перенос (копирование) погрешности формы притира на эту поверхность. Чтобы получить требуемую точность обработки, притир необходимо периодически править для компенсации неравномерности его износа.

Экспериментальные исследования доводки цилиндрических заготовок (см. рис. 2.31, б) показали, что неплоскостность притиров также приводит к появлению погрешности формы детали в поперечном сечении (некруглости). Однако вклад формы притира в общую погрешность формы детали составляет всего 27 %, а исходной погрешности формы заготовки — 56%. Некруглость доведенных деталей можно уменьшить за счет уменьшения давления от действия силы Р, увеличения отношения частот вращения п1 и п2 притиров и вала эксцентрика-держателя, за счет уменьшения эксцентриситета е.

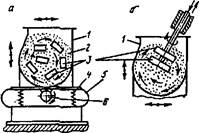

Вибрационная обработка

Вибрационная обработка в зависимости от характера применяемой рабочей среды представляет собой механический или химико-механический процесс удаления частиц материала и его оксидов с поверхности заготовок, а также сглаживания микронеровностей путем их пластического деформирования частицами рабочей среды. Эти процессы обусловлены микроударами частиц рабочей среды об обрабатываемую поверхность, вызванными действием направленных вибраций, сообщаемых рабочей камере 1, в которой размещены обрабатываемые заготовки 3 и рабочая среда 2 (рис. 2.32, а). Рабочая камера смонтирована на спиральных (4) и плоских (5) пружинах и может совершать колебательные движения с частотой от 15 до 50 Гц и амплитудой от 0,5 до 8 мм под действием сил инерции вращающегося несбалансированного ротора 6. Под действием вибраций рабочая среда и заготовки совершают

два вида движений: колебательное и циркуляционное (медленное вращение всей массы). В процессе обработки заготовки занимают различное положение в рабочей среде, что обеспечивает достаточно равномерную обработку всех поверхностей.

Процесс обработки обычно протекает при непрерывной подаче СОЖ, которая обеспечивает удаление продуктов изнашивания, смачивание заготовок и рабочей среды и равномерное распределение заготовок в рабочей среде. Интенсивность и качество обработки зависят от состава СОЖ и ее уровня в рабочей камере.

Вибрационная обработка позволяет выполнять следующие операции: 1) очистные (очистка заготовок от окалины, накипи и коррозии, удаление заусенцев, скругление острых кромок); 2) отделочно-упрочняющие (полирование поверхностей, поверхностное упрочнение). В зависимости от целей обработки изменяются амплитуда и частота вибраций, а также состав рабочей среды и СОЖ.

|

В состав рабочей среды входят: абразивные компоненты (абразивная крошка, шлифзерно, галька, гранит, известняк), наполнители (металлические шарики или иголки, древесная крошка, резиновая крошка, кусочки кожи, пластмассы), водные растворы кальцинированной соды с моющими, разделяющими, травящими, пассивирующими или блескообразующими добавками.

Кроме того, применяют мыльные растворы, а для отделки — водный раствор аммиака. Некоторые рекомендации по выбору рабочей среды приведены в табл. 2.27.

Скорость съема металла с заготовок существенно увеличивается с повышением частоты и амплитуды колебаний, особенно для бронзы. Аналогично влияют зернистость абразивной крошки и размер гранул. Наиболее интенсивно происходит удаление материала с острых кромок, выступов и открытых поверхностей, причем среди последних более равномерно и интенсивно обрабатываются цилиндрические и сферические поверхности и сравнительно хуже плоские. Обработка в глубоких карманах, отверстиях, пазах и углублениях происходит медленнее.

На интенсивность съема материала существенное влияние оказывают химически активные добавки, вводимые в раствор. Так, если съем при обработке стали с применением СОЖ в виде 1,5%-го раствора кальцинированной соды принять за 1, то добавка к нему олеиновой кислоты (1%) дает относительный съем, равный 1,89. А применение водного раствора серной кислоты и хромового ангидрида слабой концентрации дает относительный съем,' равный 3,78. Добавление стеариновой (1%) кислоты в керосин обеспечивает относительный съем, равный 5,68.

Указанные параметры условий виброабразивной обработки оказывают существенное влияние и на шероховатость обработанной поверхности. Для уменьшения значения параметра Ra необходимо уменьшить амплитуду вибраций, зернистость абразивной крошки, использовать крошку на бакелитовой или вулканитовой связке и с повышенной твердостью. Применение поверхностно-активных добавок наряду с увеличением интенсивности съема может снизить значение Ra. С увеличением твердости заготовки в пределах от 50 до 300 единиц по Бринеллю параметр Ra уменьшается в 2...2,5 раза. При дальнейшем увеличении твердости Ra практически не изменяется.

Повышение качества и производительности достигается применением шпиндельной виброабразивной обработки, схема которой показана на рис. 2.32, б. Скорость вращения на поверхности заготовки достигает 1...15 м/с

|

|

|