|

Расчёт на изгиб лопатки, связанной бандажом

|

|

|

|

Исходные данные те же, что и при расчёте лопатки без бандажа

Таблица№2

|

|

|

|

|

|

|

|  *10-7

*10-7

|

|

| 0,43 | |||||||||

| 0,1 | 0,43 | 0,1 | 0,01 | 0,81 | 0,0905 | 0,009 | 0,0045 | 0,02 | |

| 0,2 | 0,43 | 0,2 | 0,04 | 0,64 | 0,163 | 0,034 | 0,0170 | 0,1 | |

| 0,3 | 0,43 | 0,3 | 0,09 | 0,49 | 0,2195 | 0,072 | 0,036 | 0,14 | |

| 0,4 | 0,43 | 0,4 | 0,16 | 0,36 | 0,262 | 0,121 | 0,060 | 0,24 | |

| 0,5 | 0,43 | 0,5 | 0,25 | 0,25 | 0,293 | 0,176 | 0,088 | 0,35 | |

| 0,6 | 0,43 | 0,6 | 0,36 | 0,16 | 0,313 | 0,237 | 0,118 | 0,47 | |

| 0,7 | 0,43 | 0,7 | 0,49 | 0,09 | 0,326 | 0,301 | 0,150 | 0,60 | |

| 0,8 | 0,43 | 0,8 | 0,64 | 0,04 | 0,332 | 0,367 | 0,183 | 0,73 | |

| 0,9 | 0,43 | 0,9 | 0,81 | 0,01 | 0,334 | 0,434 | 0,217 | 0,87 | |

| 0,43 | 0,335 | 0,501 | 0,250 |

Рис. 4. Вспомогательные кривые к расчету пакета лопаток на изгиб

Вычисляем величины:

Вычисляем величины:

где

где  - относительная координата,

- относительная координата,  .

.

Так как лопатка постоянного сечения, то  при

при  , следовательно

, следовательно  .

.

Вносим значения в табл.1а.

Вычисляем интегралы:

Для этого по ординатам кривой  , имеющимся в таблице 1а,вычисляем площади под этой кривой. Ординаты кривой

, имеющимся в таблице 1а,вычисляем площади под этой кривой. Ординаты кривой  вычислены для абсцисс 0,1;0,2;0,3…

вычислены для абсцисс 0,1;0,2;0,3…

Ординаты кривой

Ординаты кривой  для абсциссы 0,1 равна площади трапеции Oabc, средняя линия de (см. рис.3а.) которой равна

для абсциссы 0,1 равна площади трапеции Oabc, средняя линия de (см. рис.3а.) которой равна  . Поэтому площадь Oabc = 0,1·de = 0,1

. Поэтому площадь Oabc = 0,1·de = 0,1  .

.

Для абсциссы 0,2 ордината кривой  равна площади Oafg=Oabc+cbfg.

равна площади Oafg=Oabc+cbfg.

Последняя площадь равна cbfg=0,1  .

.

Площадь Oafg = 0,1+0,1=0,2 и т.д.

Для построения кривой  поступаем аналогично. Для абсциссы 0,1 площадь под участком кривой

поступаем аналогично. Для абсциссы 0,1 площадь под участком кривой  равна

равна  . Для удобства находим двойную величину ординаты

. Для удобства находим двойную величину ординаты  :

:

.

.

Для абсциссы 0,2:

.

.

Так же находятся величины  и

и  .Из таблицы 1а находим:

.Из таблицы 1а находим:

;

;  .

.

Определяем коэффициент  :

:

Изгибающий момент в корневом сечении лопатки:

По сравнению с лопаткой без бандажа этот момент снизился на

Напряжение изгиба в корневом сечении:

.

Для построения упругой линии лопатки при изгибе вычисляем по формуле прогибы лопатки в разных сечениях:

|

|

|

Рис. 5. Упругая линия лопатки при изгибе

Расчет вибрационной надежности облопачивания

Минимальная собственная частота единичной вращающейся лопатки с бандажом:

где  плотность материала лопатки;

плотность материала лопатки;  - момент инерции сечения лопатки; F0 =0,000207 м2 - площадь поперечного сечения лопатки;

- момент инерции сечения лопатки; F0 =0,000207 м2 - площадь поперечного сечения лопатки;  - высота лопатки;

- высота лопатки;  модуль упругости,

модуль упругости,  – число лопаток в пакете.

– число лопаток в пакете.

Тогда,

Собственная частота пакета лопаток:

Определим коэффициенты:

Гибкость лопатки:

По рис. 5.11 [3] получаем

Определим влияние вращения на частоту колебаний по тону А0.

Определим влияние вращения на частоту колебаний по тону  .

.

Динамическая частота на расчетном режиме:

где  .

.

Частота колебаний на расчетном режиме (в Гц):

Частота колебаний на расчетном режиме (в Гц):

Рис. 6. Диаграмма Кэмпбелла.

Абсциссы точек пересечения лучей кратности с кривой частоты fд колебаний начинаются от рабочей >15% для k=2, >8% для k=3, >6% для k=4, >5% для k=5, >3% для k=6, следовательно, лопатка вибронадежна.

Расчёт на прочность диска последней ступени

Исходные данные: n = 3000 об/мин, R =0,884 м, rо = 0,1312 м,

Исходные данные: n = 3000 об/мин, R =0,884 м, rо = 0,1312 м,

r1= rв = 0,2361 м, r2 = 0,46898 м, у1= 0,0803 м, ув = 0,2049 м, у2 = 0,05145 м,

sr0 = -5 МПа. Материал: ст. 35ХМ ρ = 7750 кг/м3.

Рисунок 8 – Диск последней ступени

Центробежная нагрузка на внешнем радиусе полотна:

,

,

где С Л – центробежная сила облапачивания;

Соб – центробежная сила обода диска;

k – коэффициент, учитывающий разгружающее действие обода, k=2/3 для Т –образных и грибовидных хвостовиков, k=1,0 – для дисков с осевой завязкой хвостовиков лопаток, а так же дисков последних ступеней, имеющих большие значения внешнего радиуса.

, где

, где  ;

;  =1,143/0,0831=13,755;

=1,143/0,0831=13,755;

uср= π·dср·n/60 = π ·1,143·3000/60 = 179,542 м/с;

z = 97шт.; Fк = 0,000122 м2;

Материал лопаток: 20Х13 с плотностью ρ = 7750 кг/м3;

Центробежная сила обода диска:

где h = 0,05545 м; b1=0,071 м; rоб = 0,52465 м.

Центробежная сила бандажа:

|

|

|

где

Тогда

1. Разбиваем втулку, полотно и обод диска на ряд сечений, включающих граничные радиусы:

для втулки: х = 0,1312; 0,184; 0,2361;

для полотна: x = 0,2361; 0,294; 0,353; 0,411; 0,469;

где x – текущий радиус.

2.  Определяем радиус полного конуса:

Определяем радиус полного конуса:

3. Для выбранных сечений определяем:

а) для втулки – отношение x/ro;

б) для полотна диска – x/R.

По графикам [2, рис. 34, с. 56] и [2, рис. 39, с. 65] определяем:

-для втулки: К1, К2, К3, К′1, К′2, К′3;

-для полотна pс, p1, p2, qc, q1, q2;

Результаты приведены в таблице 3.

4. Определяем напряжения в тонких вращающихся кольцах радиусов ro,R:

;

;

Определим методом двух расчётов напряжения в диске.

I расчёт.

Исходные данные:

об/мин;

об/мин;

МПа (действительное);

МПа (действительное);

МПа – принимаем произвольно.

МПа – принимаем произвольно.

Результаты первого расчёта приведены в таблице 4.

Расчётные зависимости для втулки:

Расчётные зависимости для полотна диска:

Найдём постоянные интегрирования АI и ВI. Запишем уравнения для расчёта напряжений на радиусе r1 конического диска.

;

;

.

.

Значения  и

и  находим по уравнениям перехода от ступицы к полотну:

находим по уравнениям перехода от ступицы к полотну:

47,453 = 104,565+АI·2,01+ВI·(-8,01);

65,330 =100,98+АI·1,595+ВI·13,01;

Получаем значения постоянных интегрирования:

АI=-26,424; ВI=0,499.

|

II расчёт

Исходные данные:

об/мин;

об/мин;

МПа;

МПа;

МПа – принимаем произвольно.

МПа – принимаем произвольно.

т.к. nII=0, то и  ,

,  и

и  .

.

Результаты второго расчёта приведены в таблице 5.

Расчётные зависимости для втулки:

;

;  .

.

Расчётные зависимости для полотна диска:

;

;

.

.

По формулам перехода определим напряжения на радиусе r1:

;

;

Определим АII и ВII:

44,654 = АII·2,01+ВII·(-8,01);

40,646= АII·1,595+ ВII·13,01.

Получаем: АII = 23,288; ВII =0,269;

Определим коэффициент пересчёта:

Результаты приведены в таблице 6.

Оценка надёжности диска из стали 34ХН1МА:

По III теории прочности:

;

;

|

МПа – предел текучести при рабочей температуре;

МПа – предел текучести при рабочей температуре;

kt=2 – для насадных дисков.

Тогда,

.

.

Следовательно, надежность диска обеспечена.

По данным таблицы 6 строим графики напряжений в диске (рисунок 9).

|

| Втулка | Полотно | ||||||||

| x, м | 0,1312 | 0,184 | 0,2361 | x, м | 0,2361 | 0,294 | 0,353 | 0,411 | 0,469 |

| x/r0 | 1,400 | 1,800 | x/R | 0,267 | 0,333 | 0,399 | 0,464 | 0,530 | |

| k1 | 0,22 | 0,35 | pc | 0,175 | 0,171 | 0,166 | 0,15 | 0,138 | |

| k2 | 0,78 | 0,65 | p1 | 2,01 | 2,21 | 2,495 | 2,7 | 3,1 | |

| k3 | -0,5 | -1 | p2 | -8,01 | -5,2 | -3,52 | -2,48 | -2 | |

| k1' | 0,75 | 0,65 | qc | 0,169 | 0,168 | 0,17 | 0,161 | 0,152 | |

| k2' | 0,78 | 0,35 | q1 | 1,595 | 1,6 | 1,79 | 1,81 | 2,05 | |

| k3' | -0,2 | -0,5 | q2 | 13,01 | 7,45 | 5,05 | 4,1 |

|

|

|

Таблица 3

Для контроля: К1 + К2 = 1; К′1 + К′2 = 1; К′1 = К2; К1 = К′2.

| Втулка | Полотно | ||||||||

| X,м | 0,1312 | 0,18365 | 0,2361 | x, м | 0,2361 | 0,294 | 0,353 | 0,411 | 0,469 |

|

| 104,57 | 102,18 | 99,19 | 89,63 | 82,46 | |||

| -5 | -3,75 | -3,25 |

| -53,11 | -58,40 | -65,93 | -71,34 | -81,91 |

| -6,577 | -13,153 |

| -4,00 | -2,60 | -1,76 | -1,24 | -1,00 | |

| -5 | 11,673 | 18,597 |

| 47,45 | 41,18 | 31,50 | 17,04 | -0,46 |

|

| 100,98 | 100,38 | 101,58 | 96,20 | 90,82 | |||

| -1,1 | -1,75 |

| -42,15 | -42,28 | -47,30 | -47,83 | -54,17 | |

| -2,631 | -6,577 |

| 6,50 | 4,99 | 3,72 | 2,52 | 2,05 | |

| 71,269 | 56,673 |

| 65,33 | 63,10 | 58,00 | 50,89 | 38,70 |

Таблица 4

Таблица 5

|

| Втулка | Полотно | ||||||||

| x, м | 0,1312 | 0,18365 | 0,2361 | x, м | 0,236 | 0,294 | 0,353 | 0,411 | 0,469 |

| k1·σt0II | 17,5 | TII·pc | |||||||

| k2·σr0II | AII·p1 | 46,810 | 51,468 | 58,105 | 62,879 | 72,194 | |||

| k3·σu0II | BII·p2 | -2,156 | -1,399 | -0,947 | -0,667 | -0,538 | |||

| σrII | 17,5 | σrII | 44,654 | 50,068 | 57,158 | 62,212 | 71,656 | ||

| k'1·σt0II | 37,5 | 32,5 | TII·qc | ||||||

| k'2·σr0II | AII·q1 | 37,145 | 37,262 | 41,686 | 42,152 | 47,742 | |||

| k'3·σu0II | BII·q2 | 3,501 | 2,691 | 2,005 | 1,359 | 1,103 | |||

| σtII | 37,5 | 32,5 | σtII | 40,646 | 39,953 | 43,691 | 43,511 | 48,845 |

Таблица 6

| Втулка диска | Полотно диска | |||||||||

| Х, м | 0,1312 | 0,18365 | 0,2361 | x, м | 0,2361 | 0,294 | 0,353 | 0,411 | 0,469 | |

| -5 | 11,673 | 18,597 |

| 47,453 | 41,182 | 31,502 | 17,044 | -0,456 | |

| 6,174 | 9,823 |

| 25,064 | 28,103 | 32,082 | 34,919 | 40,220 | ||

| -5 | 17,848 | 28,420 |

| 72,518 | 69,285 | 63,584 | 51,963 | 39,765 | |

| 71,269 | 56,673 |

| 65,330 | 63,098 | 57,999 | 50,894 | 38,701 | ||

| 28,065 | 21,049 | 18,242 |

| 22,815 | 22,425 | 24,524 | 24,423 | 27,416 | |

| 128,065 | 92,318 | 74,916 |

| 88,145 | 85,523 | 82,523 | 75,317 | 66,117 |

Рисунок 8

3.  Расчёт диафрагмы второй ступени давления

Расчёт диафрагмы второй ступени давления

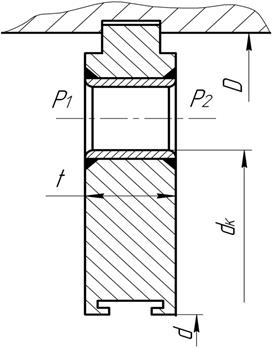

Перед диафрагмой давление Р1 = 1,445 МПа, за ней Р2 = 1,216 МПа.

Перед диафрагмой давление Р1 = 1,445 МПа, за ней Р2 = 1,216 МПа.

Внешний (опорный диаметр) D = 0,879 м,

d = 0,37 м, dк = 0,8081 м;

толщина диафрагмы t = 0,05 м;

число сопловых лопаток zд = 40 шт.

Момент сопротивления лопатки относительно оси изгиба Wл = 5,75 см3.

Материал лопаток сталь 20Х13;

σд.п = 220 МПа.

Материал диафрагмы - сталь 15Х1МФ;

σд.п. = 160 МПа, Е = 180·103 МПа.

Перепад давлений на диафрагме:

∆Р = Р1 – Р2 = 1,573-1,307=0,229 МПа.

|

|

|

Относительный диаметр диафрагменного уплотнения: d/D = 0,421.

Относительная толщина диафрагмы:

Рис. 9.Сварная диафрагма. t/D = 0,0569.

Из рис.56 [1] определяем Кσ = 488.

Максимальное напряжение изгиба, действующее в плоскости симметрии полотна полукольца диафрагмы:

Из рис. 56 [1] определяем К∆ = 790.

Прогиб диафрагмы в области уплотнения вала:

Прогиб получился <1/3 от расстояния между диафрагмой и диском ступени равный 3,4 мм.

Угловой размер сектора, соответствующего одной сопловой лопатке:

Отношение  .

.

Из рис.57 [1] определяем:

Отсюда изгибающий момент, действующий на лопатку:

Напряжение изгиба в лопатке:

Коэффициент запаса по длительной прочности диафрагмы:

Коэффициент запаса по длительной прочности диафрагмы:

>1,7.

>1,7.

Коэффициент запаса по длительной прочности лопатки:

>2,3.

>2,3.

Диафрагма по критериям прочности проходит.

4.  Определение критической частоты вращения ротора

Определение критической частоты вращения ротора

графоаналитическим методом.

1. Вал вычерчивается в определенном масштабе по длине. Kl=10.

2. После того как вал вычерчен, он разбивается на участки так, чтобы жесткость каждого была постоянна, а участки не особенно длинные.

3. Определим силу тяжести участков: Gi=9,81·mi.

Таблица №7

| № п/п | Масса mi, кг | Сила тяжести Gi, Н |

| 19,135 | 187,719 | |

| 12,487 | 122,493 | |

| 49,398 | 484,598 | |

| 57,922 | 568,215 | |

| 189,384 | 1857,859 | |

| 408,755 | 4009,885 | |

| 194,176 | 1904,864 | |

| 137,274 | 1346,654 | |

| 140,482 | 1378,128 | |

| 133,644 | 1311,043 | |

| 138,743 | 1361,073 | |

| 177,501 | 1741,283 | |

| 181,217 | 1777,738 | |

| 211,479 | 2074,606 | |

| 190,843 | 1872,175 | |

| 221,371 | 2171,649 | |

| 235,684 | 2312,060 | |

| 243,088 | 2384,693 | |

| 351,607 | 3449,263 | |

| 364,807 | 3578,761 | |

| 455,445 | 4467,918 | |

| 524,409 | 5144,451 | |

| 562,148 | 5514,674 | |

| 622,769 | 6109,363 | |

| 63,523 | 623,158 | |

| 68,018 | 667,260 | |

| 15,090 | 148,038 | |

| 20,430 | 200,420 |

4. Выбираем масштаб сил: KG = 200 Н/мм.

5. Строим многоугольник сил. Выбираем полюсное расстояние: Н1 = 350 мм.

6. Строим веревочный многоугольник под схемой вала. Этот многоугольник будет изображать эпюру изгибающих моментов в определенном масштабе: Км = Kl· KG ·H1; Kм = 10·200·350·103 =700кН.

Изгибающий момент в любом сечении: Миi = Kм · zi,

где zi – ордината эпюры в мм.

7. С целью учета переменного диаметра вала принимаем участок с наибольшим диаметром (do) за основной и увеличиваем ординаты остальных участков эпюры в отношении моментов инерции сечения вала, для этого вводится коэффициент  ;

;

В нашем случае для сплошного вала:  ;

;

Для учета переменной температуры вала влияющей на величину модуля упругости вводят коэффициент

Для учета переменной температуры вала влияющей на величину модуля упругости вводят коэффициент  ;

;

В нашем случае влиянием температурой пренебрегаем, таким образом, первоначально полученная эпюра Muзг изменится пропорционально произведению KIi·KE.

8. Для построения упругой линии вала будем считать вал, находящийся под фиктивной нагрузкой измеряемой площадью эпюры изгибающих моментов.

|

|

|

Разделим эту площадь на ряд простых геометрических фигур.

В центре тяжести каждого участка эпюры прикладываем фиктивную силу:

, где fi – площадь соответствующего участка в масштабе чертежа.

, где fi – площадь соответствующего участка в масштабе чертежа.

Таблица №8

| № п/п | Диамер вала d, м | KI=(d0/di)4 | Площадь участка в масштабе чертежа f, мм2 | Значение фиктивной силы Ri, Н·мм2 |

| 0,175 | 8,987 | 26,931 | 1,69E+09 | |

| 0,185 | 7,196 | 32,634 | 1,64E+09 | |

| 0,205 | 4,773 | 108,840 | 3,64E+09 | |

| 0,22 | 3,598 | 194,507 | 4,90E+09 | |

| 0,24 | 2,541 | 443,231 | 7,88E+09 | |

| 0,26 | 1,844 | 418,290 | 5,40E+09 | |

| 0,274 | 1,495 | 510,793 | 5,35E+09 | |

| 0,279 | 1,391 | 292,995 | 2,85E+09 | |

| 0,279 | 1,391 | 336,733 | 3,28E+09 | |

| 0,283 | 1,314 | 314,088 | 2,89E+09 | |

| 0,283 | 1,314 | 377,398 | 3,47E+09 | |

| 0,287 | 1,242 | 405,419 | 3,53E+09 | |

| 0,289 | 1,208 | 376,558 | 3,18E+09 | |

| 0,289 | 1,208 | 515,815 | 4,36E+09 | |

| 0,295 | 1,113 | 377,264 | 2,94E+09 | |

| 0,3 | 1,041 | 515,094 | 3,75E+09 | |

| 0,303 | 1,000 | 451,480 | 3,16E+09 | |

| 0,296 | 1,098 | 428,623 | 3,29E+09 | |

| 0,289 | 1,208 | 626,802 | 5,30E+09 | |

| 0,285 | 1,278 | 500,286 | 4,47E+09 | |

| 0,279 | 1,391 | 620,096 | 6,04E+09 | |

| 0,272 | 1,540 | 614,388 | 6,62E+09 | |

| 0,269 | 1,610 | 639,868 | 7,21E+09 | |

| 0,263 | 1,762 | 600,293 | 7,40E+09 | |

| 0,239 | 2,583 | 227,828 | 4,12E+09 | |

| 0,212 | 4,173 | 225,924 | 6,60E+09 | |

| 0,192 | 6,202 | 63,268 | 2,75E+09 | |

| 0,182 | 7,682 | 37,374 | 2,01E+09 |

9. Строим многоугольник сил в масштабе KR=6·108 Н·м2/мм.

Определяем полюсное расстояние: Н2=Е0·I0/KR;

Е0=2,1·1011 Н/м2,

Е0=2,1·1011 Н/м2,  ;

;

Так как величина Н2 получилась большой, то уменьшаем её в k раз. Таким образом H2’=Н2/k.

Примем k = 804,518, тогда:

Строим многоугольник фиктивных сил и упругую линию прогибов. Определяем истинные прогибы вала, умножив снятые с чертежа величины на Kl/k = 10/804,518= 0,01101, т.е. в одном миллиметре чертежа будет 0,0110 1мм прогиба.

|

Таблица №9

| № п/п | Стрела прогиба под грузом, по чертежу y, мм | Истинное значение стрелы прогиба, y, мм | G·y, Н·м | m·y2, кг·м2 |

| 2,98 | 0,0328 | 0,0062 | 2,056E-08 | |

| 7,31 | 0,0804 | 0,0098 | 8,074E-08 | |

| 11,53 | 0,1268 | 0,0615 | 7,946E-07 | |

| 17,3 | 0,1903 | 0,1081 | 2,098E-06 | |

| 24,44 | 0,2688 | 0,4995 | 1,369E-05 | |

| 30,65 | 0,3372 | 1,3519 | 4,646E-05 | |

| 35,16 | 0,3868 | 0,7367 | 2,905E-05 | |

| 38,1 | 0,4191 | 0,5644 | 2,411E-05 | |

| 39,97 | 0,4397 | 0,6059 | 2,716E-05 | |

| 41,56 | 0,4572 | 0,5994 | 2,793E-05 | |

| 42,96 | 0,4726 | 0,6432 | 3,098E-05 | |

| 44,2 | 0,4862 | 0,8466 | 4,196E-05 | |

| 45,12 | 0,4963 | 0,8823 | 4,464E-05 | |

| 45,85 | 0,5044 | 1,0463 | 5,379E-05 | |

| 46,19 | 0,5081 | 0,9512 | 4,927E-05 | |

| 46,28 | 0,5091 | 1,1055 | 5,737E-05 | |

| 46,04 | 0,5064 | 1,1709 | 6,045E-05 | |

| 45,56 | 0,5012 | 1,1951 | 6,105E-05 | |

| 44,66 | 0,4913 | 1,6945 | 8,486E-05 | |

| 43,11 | 0,4742 | 1,6971 | 8,204E-05 | |

| 41,02 | 0,4512 | 2,0160 | 9,273E-05 | |

| 37,81 | 0,4159 | 2,1396 | 9,071E-05 | |

| 33,26 | 0,3659 | 2,0176 | 7,525E-05 | |

| 26,7 | 0,2937 | 1,7943 | 5,372E-05 | |

| 20,11 | 0,2212 | 0,1378 | 3,108E-06 | |

| 14,51 | 0,1596 | 0,1065 | 1,733E-06 | |

| 8,49 | 0,0934 | 0,0138 | 1,316E-07 | |

| 3,2 | 0,0352 | 0,0071 | 2,531E-08 |

10.

11. Определяем критическую частоту вращения ротора:

12. Оценим виброустойчивость вала:

1,4·nкр1 < nраб < 0,7·nкр2;

nраб = 3000 об/мин; nкр1 = 1440,531 об/мин; nкр2 = 3,25·nкр1 = 3,25·1440,531 = 4681,725 об/мин;

2016,7434 < 3000 <3277,208;

Вывод: конструкция вала не удовлетворяет условиям прочности.

5. Гидродинамический расчёт опорного и упорного подшипников

5. Гидродинамический расчёт опорного и упорного подшипников

5.1 Расчёт опорного подшипника

Исходные данные:

диаметр шейки вала d1 = 0,175 м; d2 = 0,182 м;

длина шейки вала l1 = 0,16 м; l2 = 0,14 м;

частота вращения ротора n = 3000 об/мин;

грузоподъёмность подшипника Р = 31714,895 Н.

Примем величину диаметрального зазора δ1 = 0,45 мм, δ2= 0,5 мм [2]; следовательно: ψ1 = δ1/d1 = 0,45/0,175 = 0,0026;

ψ2 = δ2/d2 = 0,5/0,182 = 0,00275.

Окружная скорость шейки:

u1 = πd1n/60 = π·0,175·3000/60 = 27,489 м/с.

u2 = πd2n/60 = π·0,182·3000/60 = 28,588 м/с.

Отношение l1/d1 = 0,914; l2/d2 = 0,769.

Плотность масла ρ = 900 кг/м3 заданная средней температурой масла в подшипнике tср = 50 °С.

Коэффициент динамической вязкости при tср = 50 °С; μ =0,0183 Н·с/м².

Определим коэффициент грузоподъёмности:

По рис. 314 [3] определяем

Подсчитаем минимальную толщину масляной плёнки:

мм;

мм;

мм.

мм.

Жидкостное трение в подшипнике осуществляется при коэффициенте запаса надёжности:

; λкр = 0,01…0,015;

; λкр = 0,01…0,015;

К1 = 0,0833/0,015 = 5,55; К2 = 0,07/0,015 = 4,66.

По рис. 315 [3] определим величины: f1/ψ1 = 1,9; f2/ψ2 = 1,8

Коэффициент трения в нижней половине подшипника:

f1 = 1,9·0,0026 = 0,00489; f2 = 1,8·0,00275= 0,00495.

Коэффициент трения в верхней половине подшипника:

f′1 = 1,5∙μ∙u1∙l1/ψ1∙Р = 1,5∙ 0,0183·27,489·0,16/(0,0026·31714,895) = 0,00148;

f′2 = 1,5∙μ∙u2∙l2/ψ2∙Р = 1,5·0,0183·28,588·0,14/(0,00275·31714,895) = 0,00126.

Мощность, затрачиваемая на трение:

N1 = P· (f1 + f′1)·u1/10³ = 31714,89·(0,00489+ 0,00148)· 27,5/ 1000 = 5,55 кВт;

N2 = P· (f2 + f′2)·u2/10³ = 31714,89·(0,00495+ 0,0013)· 28,588/1000 = 5,627 кВт;

N2 = P· (f2 + f′2)·u2/10³ = 31714,89·(0,00495+ 0,0013)· 28,588/1000 = 5,627 кВт;

Коэффициент расхода масла через нижний вкладыш (рис. 316) [2]:

Q11/ψ1u1d1l1 = 0,14; Q12/ψ2u2d2l2 = 0,18.

Расход масла вытекающего через торцы подшипника под действием давления масляного клина:

Q11 = 0,14·0,0026·27,5·0,175·0,16 = 0,000277 м3/с;

Q12 = 0,18·0,00275·28,588·0,182·0,14 = 0,00036 м3/с.

Под действием избыточного давления Ре=5·104 Н/м2 масло подводится к подшипнику и вытекает через торцы подшипника.

Расход масла:

где Рср 1 = Р/l1·d1 = 31714,895/0,16·0,175 = 1132675 H;

Pcp 2 = P/l2·d2 = 22844,97/0,14·0,182 = 1244698 H;

Полный расход масла:

Q1 = Q11 + Q21 = 0,000277 + 0,0002094 = 0,0004864 м3/с;

Q2 = Q12 + Q22 = 0,00036 + 0,000336= 0,000697 м3/с.

Повышение температуры масла в подшипнике:

= 6,435 °С;

= 6,435 °С;

= 4,556 °С,

= 4,556 °С,

где сp = 1,97 кДж/кг·град – удельная теплоёмкость масла.

Температура масла при входе в подшипник:

Температура масла на выходе из подшипника:

Обе величины являются приемлемыми, т.к. температура на входе в подшипник не должна быть ниже 35°С, а на выходе не выше 70°С.

Обе величины являются приемлемыми, т.к. температура на входе в подшипник не должна быть ниже 35°С, а на выходе не выше 70°С.

5.2 Расчёт упорного подшипника

Исходные данные:

центральный угол охвата θ = 40°, наружный радиус сегментов R = 0,165 м, внутренний радиус колодки r = 0,0875 м, ширина колодки b = 0,0775 м, b/r = 0,886, число сегментов Z = 8, осевая нагрузка на подшипник Р = 43385,4 Н, n = 3000 об/мин, θ = 0,698 рад.

По величинам θ и b/r определяем коэффициенты по рис. 55[1]:

К1 =2,351; К2 = 0,063; К3 = 0,357; К4 = 0,77; К5 = 0,0087;

Рабочая поверхность одной колодки:

F1 = К6 r² = 0,8922·0,08752 = 0,00683 м2;

Усилие, приходящееся на одну колодку:

P1 = P/Z = 43385,4/8 = 5423,175 Н;

Среднее удельное давление:

Pср = P1

|

|

|