|

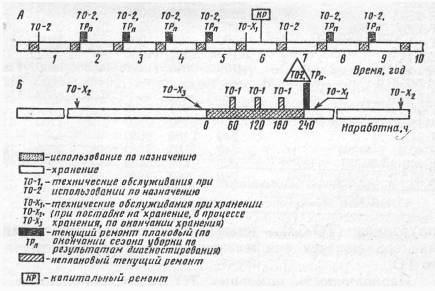

Виды технического обслуживания зерноуборочных машин

|

|

|

|

Нормативы трудоемкости технического обслуживания и текущего ремонта автомобилей

Нормативы трудоемкости технического обслуживания и текущего ремонта автомобилей, рассчитанные на автотранспортном предприятии с 150—300 единицами подвижного состава одного типа, при пробеге 50—75 % с начала эксплуатации до первого капитального ремонта, расположенные в центральной природно-климатической зоне и оснащенные надлежащими средствами механизации, приведены в табл.

Нормативы трудоемкости ЕО включают трудоемкость:

— уборочно-моечных работ;

— заправочных операций;

— постановку автомобиля на стоянку;

— проверку технического состояния автомобиля (выполняется за счет подготовительно-заключительного времени).

Таблица - Нормативы трудоемкости технического обслуживания и текущего ремонта автомобилей

| Типы автомобилей | На одно ТО, чел-ч | На 1000 км пробега | ||

| ЕО | ТО-1 | ТО-2 | Текущий ремонт | |

| Легковые | ||||

| Особо малые | 0,3 | 2,4 | 9,6 | 2,8 |

| Малые | 0,4 | 2,6 | 10,2 | 3,4 |

| Средние | 0,5 | 3,2 | 11,3 | 3,9 |

| Большие | 0,6 | 4,6 | 14,6 | 5,0 |

| Автобусы | ||||

| Особо малые | 0,5 | 4,4 | 16,7 | 5,0 |

| Малые | 0,7 | 6,0 | 20,0 | 5,9 |

| Средние | 0,9 | 7,3 | 24,0 | 6,5 |

| Большие | 1,2 | 8,3 | 33,0 | 7,6 |

| Грузовые автомобили | ||||

| Особо малой грузоподъемности(полезная нагрузка от 0,3 до 1 т) 0,5 т | 0,2 | 2,2 | 7,2 | 2,8 |

| Малой грузоподъемности (полезная нагрузка от 1 до 3 т): 1 т 2,5 т | 0,3 0,4 | 2,4 2,8 | 8,1 10,8 | 3,1 3,8 |

| Средней грузоподъемности (полезная нагрузка от 3 до 5 т): 4 т | 0,5 | 3,0 | 12,0 | 4,8 |

| Большой грузоподъемности (полезная нагрузка от 5 до 8 т): 5т 7,5 т | 0,5 0,6 | 3,3 4,1 |

Виды технического обслуживания зерноуборочных машин

Техническое обслуживание (ТО) — это комплекс работ по поддержанию работоспособности и исправности зерноуборочных машин. Работы предусматривают предупредительные мероприятия и осуществляются в обязательном порядке в течение всего периода использования зерноуборочных машин.

|

|

|

ТО зерноуборочных машин включает в себя:

ТО при подготовке к эксплуатационной обкатке;

ТО при эксплуатационной обкатке;

ТО по окончании эксплуатационной обкатки;

ежесменное ТО (ЕТО);

первое ТО (ТО-1);

второе ТО (ТО-2);

ТО при подготовке к межсменному хранению;

ТО при установке зерноуборочных машин на длительное хранение.

Периодичность технического обслуживания составляет: ЕТО — 10 моточасов наработки; ТО-1 — 60 моточасов и ТО-2 — 240 моточасов.

ТО при подготовке к эксплуатационной обкатке включает в себя проверку надежности крепления: составных частей; корпусов подшипников; шкивов; звездочек; пальцев режущего аппарата; механизма привода ножа; соединений рукавов гидропривода и гидросистемы; проводов электрообрудования; дизеля к раме; радиатора; воздухоочистителя; всасывающих трубопроводов дизеля.

Проверяют плотность прилегания воздухозаборника к радиатору.

Проверяют давление воздуха в шинах ведущих и управляемых колес. Оно должно быть 0,12 МПа.

Проверяют и добиваются, чтобы противорежущие пластины пальцев режущего аппарата располагались в одной плоскости. Зазоры между сегментами и противорежущими пластинами в перед ней части должны быть не более 0,8 мм, а в задней — 0,3... 1,5 мм; зазоры между сегментами и прижимами не должны превышать 0,5 мм. При установке мотовила минимальный зазор между пальцами режущего аппарата и граблинами мотовила делают не менее 25 мм. Зазоры между спиралями, а также пальцами шнека и днищем жатки с обеих сторон должны находиться в пределах 6... 35 мм. Зазор между пальцами битера проставки и днищем должен находиться в пределах 10...35 мм, а между гребенками битера и днищем — 30...70 мм.

При проверке натяжения цепей транспортера наклонной камеры добиваются, чтобы длина пружин в сжатом состоянии была в пределах 87...92 мм, а зазор между гребенками транспортера и днищем в месте расположения нижнего вала был 5... 10 мм.

|

|

|

Проверяя зазоры между бичами барабана и планками подбара-банья, добиваются, чтобы при поднятых подбарабаньях зазоры составляли:

у первого подбарабанья на входе 20, на выходе 7 мм;

у второго — на входе 16, на выходе 4 мм.

ТО при эксплуатационной обкатке. В течение первой рабочей смены через каждый час рабочей смены при заглушённом дизеле проверяют натяжение всех ременных и цепных передач. После первых 10 ч работы производят замену фильтрующего элемента фильтра объемного гидропривода ходовой части.

После окончания каждой смены производят очистку: кабины, конденсатора кондиционера, сетки воздухоочистителя кабины, дизеля, воздухозаборника радиатора, контейнера аккумуляторных батарей, режущего аппарата или платформы-подборщика. Проверяют и устраняют течь масел, топлива и воды, а также доливают масло: в картер дизеля; бак гидросистемы; бак объемного гидропривода ходовой части; тормозную жидкость в бачки гидросистемы тормозов; тормозную жидкость в бачок муфты сцепления; воду в радиатор дизеля.

Проверяют и регулируют: натяжение всех ременных и цепных передач; взаимодействие стояночного тормоза и механизма блокировки диапазонов.

Смазывают: ступицу нижнего шкива вариатора; шарниры щечек и коромысла привода ножа режущего аппарата; ролики эксцентриковых механизмов мотовила.

Проверяют работоспособность: систем освещения; сигнализации; вентиляции кабины и кондиционирования; рулевого управления; тормозов; гидросистемы; рабочих органов.

ТО по окончании эксплуатационной обкатки включает в себя следующие основные виды работ.

Производят очистку: кабины; конденсатора кондиционера; сетки воздухоочистителя; дизеля; воздухозаборника радиатора; сетки вращающегося воздухозаборника; контейнера аккумуляторных батарей.

Производят проверку и устранение течи масел, топлива и воды.

Очищают и промывают: фильтр грубой очистки топлива; масляную центрифугу; масляный фильтр трубокомпрессора; фильтр гидросистемы; сапуны баков гидросистемы и объемного гидропривода ходовой части.

|

|

|

Заменяют масло в картере дизеля и гидросистеме.

Проверяют и регулируют: зазоры между клапанами и коромыслами механизма гидрораспределения; муфту сцепления дизеля; механизм уравновешивания корпуса жатки; натяжение цепей транспортера наклонной камеры; предохранительные муфты; натяжение всех ременных и цепных передач; муфту сцепления ходовой части; тормозок первичного вала коробки передач; работу сигнализаторов копнителя.

Проверяют и устанавливают нормальное давление воздуха в шинах ведущих и управляемых колес.

Смазывают: подшипник механизма выключения муфты сцепления дизеля; ролики эксцентриковых механизмов; подшипник крестовины нижнего вала вариатора мотовила; шарниры щечек и коромысла привода ножа режущего аппарата; ступицу нижнего шкива вариатора; шарнир кардана привода гидронасоса.

ЕТО предусматривает следующие основные виды работ.

Очищают: кабину; конденсатор кондиционера; сетку воздухоочистителя кабины; воздухозаборник радиатора; сетку вращающегося воздухозаборника; режущий аппарат или платформу-подборщик.

Проверяют уровень и доливают: масло в картер дизеля; масло в бак гидросистемы; воду в радиатор дизеля.

Смазывают: ступицы нижнего шкива вариатора мотовила; ролики эксцентриковых механизмов мотовила; шарниры щечек и коромысла привода ножа режущего аппарата.

ТО-1 предусматривает работы, выполняемые при ЕТО, а также проведение следующих мероприятий.

Проверяют надежность крепления: режущего аппарата; механизма привода ножа; ведущих и управляемых колес; моста ведущих колес к раме; соединений трубопроводов и креплений привода объемного гидропровода ходовой части; сборочных единиц и агрегатов дизеля.

Осуществляют смазку: подшипников механизма выключения муфты сцепления дизеля; привода насоса; шарнира тяги механизма выноса мотовила; подшипников крестовины нижнего вала вариатора мотовила; ступицы нижнего шкива вариатора мотовила; шарниры щечек и коромысла привода ножа режущего аппарата; шарниров кардана привода гидронасоса.

|

|

|

ТО-2 включает все операции, проводимые при ТО-1, а также выполнение еще и следующих операций.

Проверяют и при наличии устраняют течь масла, топлива и воды.

Проверяют надежность крепления режущего аппарата или подборщика к корпусу жатки, механизма привода ножа, копирующих башмаков жатки, моста ведущих колес к раме, ведущих и управляемых колес к ступицам, корпусов и крышек подшипников битеров, молотильных барабанов и главного контрпривода, удлинителя грохота, соединений трубопроводов и креплений объемного гидропривода.

Сливают отстой топлива из бака и прочищают вентиляционное отверстие в крышке горловины, из фильтра грубой очистки топлива.

Очищают и промывают: масляную центрифугу; масляный фильтр турбокомпрессора; фильтр гидросистемы; воздухоочиститель пускового двигателя.

Проверяют и регулируют: механизм уравновешивания корпуса жатки; натяжение ременных и цепных передач; натяжение цепей транспортера наклонной камеры; предохранительные муфты; работу сигнализаторов копнителя; зазоры между клапанами и коромыслами механизма газораспределения; форсунки на давление начала впрыскивания и качество распыла топлива; муфту сцепления дизеля; механизм уравновешивания редуктором пускового двигателя.

Производят замену масла в картере дизеля и смазку в корпусе редуктора пускового двигателя.

Проверяют работоспособность: системы освещения и сигнализации; системы вентиляции и кондиционирования кабины; рулевого управления; тормозов; гидросистемы; рабочих органов.

ТО при подготовке зерноуборочной техники к кратковременному или межсменному хранению предусматривает: очистку составных частей комбайна; установку рычагов управления движением комбайна в нейтральное положение; отключение аккумуляторных батарей.

При низких температурах или хранении комбайна свыше одного месяца снимают батареи, проверяют их исправность, доводят уровень и плотность электролита до нормы и подзаряжают их.

Уровень электролита должен быть на 10... 15 мм выше защитной решетки пластин, а его плотность должна быть не менее 1,27 г/см3.

Комбайн устанавливают на подставки.

ТО при установке зерноуборочных машин на длительное хранение предусматривает следующие виды работ.

Зерноуборочные машины очищают, моют и устанавливают на площадке для хранения.

Перед установкой на площадке для хранения осуществляют диагностирование технического состояния составных частей зерноуборочной машины.

У зерноуборочного комбайна сливают: отстой дизельного топлива из фильтров грубой и тонкой очистки топлива; дизельное топливо из бака.

|

|

|

Очищают, промывают и устанавливают на место: масляный фильтр трубокомпрессора; масляную центрифугу; фильтр гидросистемы; сапуны баков гидросистемы и объемного гидропривода ходовой части.

Осуществляют консервацию внутренних полостей: топливной системы дизеля; гидросистемы; коробки диапазонов; бортовых редукторов.

Снимают аккумуляторные батареи и ножи режущего аппарата, очищают и смазывают их, а затем сдают на склад.

Снимают втулочно-роликовые цепи, промывают, проваривают в масле, скатывают в рулоны, обертывают в промасленную бумагу, прикрепляют бирку и сдают на склад.

Ослабляют натяжение пружин, смазывают все точки смазки комбайна. Покрывают защитными смазками наружные металлические поверхности.

Проверяют герметизацию комбайна.

Устанавливают комбайн, жатку и платформу-подборщик на подставки. Между шинами колес и опорной поверхностью должно быть расстояние 8... 10 см. Прогиб бруса жатки в период хранения не допускается. Давление в шинах колес доводят до 0,1 МПа.

Тракторы при использовании имеют следующие виды технического обслуживания:

1 Техническое обслуживание при подготовке к эксплуатационной обкатке;

2 Техническое обслуживание при эксплуатационной обкатке;

3 Техническое обслуживание по окончании эксплуатационной обкатке;

4 Ежесменное техническое обслуживание (ЕТО). Каждые 10 часов;

5 Первое техническое обслуживание (ТО-1);

6 Второе техническое обслуживание (ТО-2);

7 Третье техническое обслуживание (ТО-3);

8 Сезонное техническое обслуживание при переходе к весенне-летнему периоду эксплуатации (СТО-ВЛ);

9 Сезонное техническое обслуживание при переходе к осенне-зимнему периоду эксплуатации (СТО-ОЗ);

10 Техническое обслуживание в особых условиях эксплуатации песчаных, каменистых и болотистых почв, в пустыне, при низких температурах и в высокогорье.

Напоминаем, что периодичность проведения технических уходов № 1, № 2 и № 3 строго регламентирована

Таблица - Периодичность проведения ТО-1, ТО-2 и ТО-3 тракторов и самоходных шасси.

В зависимости от конкретных условий использования машин допускается отклонение фактической периодичности (опережение и запаздывание) ТО-1, ТО-2 и ТО-3 тракторов до 10%.

ТО с/х машин

ТО-Э сельскохозяйственных машин

Содержание технического обслуживания при подготовке и проведении эксплуатационной обкатки (ТО-Э) аналогично содержанию ЕТО.

Содержание технического обслуживания по окончании эксплуатационной обкатки аналогично содержанию ТО-1.

ТО конкретной марки машины проводят в соответствии с инструкцией по эксплуатации, разработанной заводом-изготовителем.

ТО-1: Очистка от пыли, пожнивных остатков наружных поверхностей, рабочих органов и внутренних полостей машины; промывание и очистка внутренних полостей машин от остатков пестицидов, минеральных удобрений, агрессивных жидкостей; очистка и промывание фильтров и отстойников масла, топлива, рабочих и технологических жидкостей; очистка окислившихся клемм аккумуляторных батарей,

наконечников проводов и других элементов электрооборудования; проверка внешним осмотром комплектности машин, крепления соединений механизмов, отсутствия подтеканий масла, топлива, охлаждающих рабочих и технологических жидкостей; опробование в работе и с использованием простых диагностических устройств технического состояния рабочих органов и основных составных частей машины; проверка механизмов управления, тормозной системы, освещения и сигнализации, двигателей самоходных машин и двигателей для привода рабочих органов; давления воздуха в шинах, уровня рабочих и охлаждающих жидкостей в картерах, коробках, емкостях и доведение их до норм установленных в эксплуатационной документации; регулировка рабочих органов и основных составных частей машин с использованием простых контрольных устройств; смазка составных частей машины в соответствии с картой смазки.

ТО-2: Те же операции что и при ТО-1 и дополнительно замена при необходимости смазочных материалов, очистка и промывка воздухоочистителей.

|

|

|