|

Строительные решения, принимаемые в прокатных цехах

|

|

|

|

Здания прокатных цехов по своим конструктивным признакам относят к одноэтажным промышленным зданиям каркасного типа с мостовыми кранами. Их основные параметры – площадь и строительный объем. Площади главных корпусов прокатных цехов достигают 50 – 300 тыс. м2 при длине зданий до 1 км и более, строительные объемы – 1 – 3 млн. м3.

Каркас зданий с мостовыми кранами состоит из многих элементов, основными из которых являются колонны, фермы (несущие конструкции покрытия) и подкрановые балки. Колонны устанавливают рядами в узлах сетки координационных осей здания. Пространство между рядами колонн, а также размер между их осями называют пролетом. Размеры пролетов строго регламентированы и в новых цехах кратны модулю 6 м. Ранее за модуль принимали размер 3 м, так что в действующих прокатных цехах можно встретить пролеты от 9 до 42 м. Здания прокатных цехов всегда многопролетные, в них различают крайние и средние ряды колонн. Размер по осям соседних колонн вдоль рядов называют шагом. Он обычно равен 6 или 12 м. Увеличение его является прогрессивной тенденцией, поскольку способствует улучшению использования межколонного пространства. При значительных размерах здания по его длине и ширине устраивают температурные швы, устанавливая спаренные колонны. Высоту пролета от пола до низа несущих конструкций покрытия называют генеральным высотным размером. Для зданий с мостовыми кранами он устанавливается от 8,4 до 10,8 м через 1,2 м и далее – через 1,8 м.

Система координационных осей и высотные отметки образуют трехмерную систему координат, позволяющую определить и закрепить в пространстве положение любого объекта: точки, линии, поверхности, объема.

|

|

|

Каркас зданий прокатных цехов, являясь опорой для ограждающих конструкций, имеет также технологические функции: колонны воспринимают нагрузку от навешенных на них коммуникаций и мостовых кранов. Число кранов в современных крупных цехах достигает 50 – 100 при грузоподъемности до 100 – 125 т. Элементы каркаса выполняют из стали или железобетона в зависимости от режима работы здания и условий службы его конструкций. Режим работы здания устанавливают по режиму работы мостовых кранов, а условия службы – в зависимости от характера вредных воздействий: тепла, пыли, агрессивных выделений и т. п. Например, здание нагревательных колодцев характеризуется и тяжелым режимом (именно в таком режиме работают колодцевые краны), и особыми условиями по уровню тепловыделений. В таких случаях применяют стальной каркас. Использовать железобетон обычно вынуждает лишь дефицит металла, поскольку стоимость стального и железобетонного каркаса соизмерима, но стальной легче на 30 – 35 %. Так, металлические двухветвенные колонны имеют массу 5 – 20 т, а железобетонные – от 20 – 35 т для зданий легких и до 27 – 70 т для зданий тяжелых прокатных станов.

В качестве ограждающих элементов стен и покрытий в зданиях прокатных цехов используются железобетонные, а в местах выделения тепла (отделения нагрева и охлаждения металла) стальные панели и плиты. В последние годы в цехах четвертого передела начали применять легкие плиты «сэндвич», изготовленные из тонкого листа с заполнителем типа пенополистирола или пенополиуретана.

Для зданий современных прокатных цехов характерно наличие развитого подземного хозяйства, стоимость возведения которого достигает 50 — 60 % объема всех строительно-монтажных работ. Подземное хозяйство включает фундаменты колонн и оборудования; каналы и тоннели для смазки, уборки окалины, электрокабельных, вентиляционных и водоканализационных сетей, а также пешеходные тоннели; специальные подвалы (машинные залы, маслоподвалы, вентиляционные камеры, насосные); специальные устройства (ямы для окалины, борова и фундаменты печей) и т. п.

|

|

|

Фундаменты под колонны и оборудование выполняют обычно из монолитного железобетона. Для групп оборудования фундаменты имеют вид массивов, пронизанных всевозможными каналами и разделенных температурными швами. В отдельные массивы укладывают по 500 – 1800 м3 бетона. Оборудование устанавливают на фундаментные болты, общее число которых в прокатном цехе может превышать 20 тыс. Стремление к снижению затрат на подземное хозяйство привело к устройству в некоторых прокатных цехах технических подвалов глубиной до 7 м. Тяжелое оборудование в них установлена на монолитные фундаменты, а более легкое – на сборное перекрытие, опирающееся на сетку колонн размером 6´6 м. В объеме подвала размещают электротехническое, санитарно-техническое и другое оборудование, прокладывают легкодоступные для обслуживания коммуникации. Другое решение, преследующее те же цели, – устройство технического этажа, когда линию прокатки поднимают на 4 – 6,5 м.

Встроенные помещения (пульты управления, машинные залы и пр.), количество которых в прокатных цехах значительно, выполняют из сборных объемных элементов или из кирпича с перекрытием из мелких железобетонных плит.

Прокатные цехи оборудуют сложными инженерными системами для поддержания в объеме зданий заданного микроклимата. Это системы отопления и вентиляции, освещения и др. Аэрация и естественное освещение зданий осуществляется через светоаэрационные фонари и оконные проемы. В местах значительных тепло- и пылевыделении устраивают чисто аэрационные фонари. Это вызвано тем, что копоть, пыль, пары жидкостей способствуют быстрому загрязнению стекол, что уменьшает их светопропускную способность. Высокая стоимость фонарей и большие затраты на их эксплуатацию (очистку и ремонт остекления, удаление снега из межфонарных мешков и т. п.) обусловили в 60-е годы отказ от них в части промышленных зданий с тепловыделениями до 23 Вт/м3. Однако бесфонарные здания в черной металлургии себя не оправдали и их строительство ныне прекращено.

|

|

|

Общее отопление в цехах преимущественно воздушное, сочетающееся с искусственной вентиляцией. Паровое или водяное отопление используют лишь для встроенных помещений; местное отопление — радиационное. Вентиляция обычно приточно-вытяжная, а во встроенных помещениях все шире применяют кондиционирование воздуха.

4. Планировочные схемы зданий прокатных цехов [1]

Планировочная схема здания прокатного цеха — взаимное расположение пролетов, в которых ведется основное производство. Для прокатных цехов применяют многопролетные одноэтажные здания простой прямоугольной формы без выступающих элементов и пристроек, за исключением бытовых помещений.

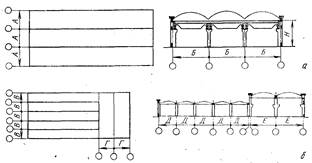

Пролеты здания могут иметь одно направление или быть взаимноперпендикулярными. В последнем случае пролеты, имеющие большую протяженность, называются продольными, а им перпендикулярные – поперечными. Здания с поперечными пролетами имеют в плане форму букв Г, Т, П, Ш, форму гребенки или более сложную.

Согласно нормативным положениям здания, имеющие П- или Ш- образные конфигурации в плане, применяют при соответствующем обосновании. При этом ширина крыльев не должна превышать 90 м, а разрывы между корпусами должны быть равными в Ш-образном здании не менее полусуммы высот противостоящих корпусов, но не менее 15 м (рис. 8). Пролеты зданий должны быть одинаковой ширины и высоты. Однако в ряде случаев их устанавливают по ширине и высоте не одинаковыми, что определяется необходимостью установки сложных агрегатов, имеющих большие габариты (например, башенных печей для термической обработки листовой холоднокатаной стали). Область применения зданий Ш-образной конфигурации ограничивается отдельными производствами при наличии существенных преимуществ в технологической планировке и организации производственных процессов. При повышенных пролетах их следует группировать вместе и располагать по одну сторону от пониженных пролетов (рис. 8, б).

Согласно нормативным положениям здания, имеющие П- или Ш- образные конфигурации в плане, применяют при соответствующем обосновании. При этом ширина крыльев не должна превышать 90 м, а разрывы между корпусами должны быть равными в Ш-образном здании не менее полусуммы высот противостоящих корпусов, но не менее 15 м (рис. 8). Пролеты зданий должны быть одинаковой ширины и высоты. Однако в ряде случаев их устанавливают по ширине и высоте не одинаковыми, что определяется необходимостью установки сложных агрегатов, имеющих большие габариты (например, башенных печей для термической обработки листовой холоднокатаной стали). Область применения зданий Ш-образной конфигурации ограничивается отдельными производствами при наличии существенных преимуществ в технологической планировке и организации производственных процессов. При повышенных пролетах их следует группировать вместе и располагать по одну сторону от пониженных пролетов (рис. 8, б).

Рисунок 8. Правила организации объемнопланировочных решений одноэтажных производственных зданий:

|

|

|

а – типовое расположение пролетов; б – допускаемое расположение пролетов

Промышленные здания должны проектироваться преимущественно без перепадов высот, но при необходимости их совмещают с продольными температурными швами (перепад высот составляет 1,8 и 2,4 м).

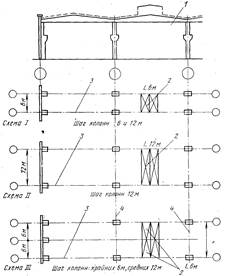

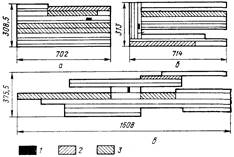

На рисунке 9 приведены основные положения, которыми следует руководствоваться при выборе размеров пролетов в зависимости от высоты зданий с мостовыми кранами и без них. Конструкция покрытия соответствует проекту.

Рисунок 9. Размеры пролетов зданий:

а – без мостовых кранов; б – с мостовыми кранами; 1 – низ несущих конструкций покрытий на опоре; 2 – уровень чистого пола

Выбор шага колонн производят на основании технико-экономических расчетов с учетом технологических требований. Шаг колонн средних и крайних рядов равен 6 или 12 м. Схема планированной сетки колонн при шаге 6 и 12 м представлена на рис. 10. Шаг наружных колонн в зданиях с железобетонным каркасом пролетом 12 м и высотой до 6 м должен быть равен 6 м, шаг средних колонн в бескрановых зданиях высотой 6 м и более и в зданиях с мостовыми кранами высотой 12 и более принимают равным 12м. В двухпролетных зданиях при высоте помещения до 7,2 м и шаге крайних колонн 6 м рекомендуется принимать шаг средних колонн равным 6 м; при высоте помещения более 7,2 м шаг может быть принят лишь при соответствующем обосновании.

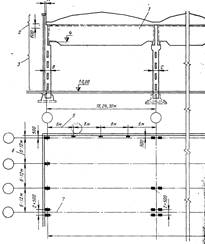

На рисунке 11 приведен вариант объемнопланировочных решений прокатного цеха, спроектированного с учетом требований строительных норм и правил.

Габариты пролета в зависимости от грузоподъемности крана характеризуются следующим:

Грузоподъемность крана Q, т........ £30 50 ³75

Высота пола до покрытия, м........ 14,8 18,0 —

Шаг крайних колонн, м 6 12 —

Длина здания цеха определяется технологической схемой расположения оборудования. Она должна быть обязательно кратной шагу колонн (шаг колонн равен 6 или 12 м). Целесообразно принимать шаг в 12 м, так как при этом более экономично используется площадь цеха, возрастает маневренность и гибкость при изменении технологического процесса. В отделениях, где установлены нагревательные печи, шаг колонн может быть 18 – 24 м.

Рисунок 10. Выбор схемы планировочной сетки колонн:

1 – пролеты без и с мостовыми кранами; 2 – крупнопанельные настилы; 3 – балки или фермы покрытия; 4 – подстропильные конструкции

Рисунок 11. Пример объемнопланировочного решения прокатного цеха

1 – габарит мостового крана; 2 – ограждение стены в пределах высоты покрытия при скатной или плоской кровлях; 3 – ограждение стены в пределах высоты колонн; 4 – отметка головки кранового рельса; 5 – шаг колонн фахверка торцовой стены; 6 – шаг колонн; 7 – ось поперечного деформационного шва; 8 – продольные деформационные швы; 9 – подстропильная ферма

|

|

|

Для обеспечения доступа свежего воздуха в горячие пролеты цеха (при отсутствии механической вентиляции) ширина здания сплошной застройки должна быть не более трех пролетов. Ширина цехов, где участки, связанные с выделением тепла, пыли и газов, оборудованы устройствами механической вентиляции, не регламентируется. Отделения с наиболее интенсивным тепло- и газовыделением необходимо располагать в высоких пролетах.

Высота здания от уровня пола до ферм в пролетах, где не устанавливается мостовой кран, принимается 8 – 10 м, в двухэтажных зданиях высота первого этажа составляет 6 – 8 и второго 6 – 9 м.

Основными факторами, определяющими планировочную схему здания прокатного цеха, являются степень комбинирования производства в одном здании (число и специализация прокатных переделов, а практически – число прокатных станов, объем подготовки металла к прокатке и отделке и т.п.); характер грузопотока металла (соотношение пропускных способностей последовательно установленных агрегатов, условия и способы передачи металла из пролета в пролет и др.); расположение смежных производственных цехов и служб завода; способы вентиляции внутренних объемов.

Примерно до 20 — 30-х годов плавки малотоннажных мартеновских печей или конверторов разливали в мелкие слитки, предназначенные для прокатки на чистовых, иногда заготовочных станах. Прокатные станы были просты по конструкции, сравнительно компактны, отделка проката была развита слабо. Обычной планировочной схемой тех лет было размещение всего прокатного производства завода под одной крышей, часто в общем объеме со сталеплавильными цехами [6].

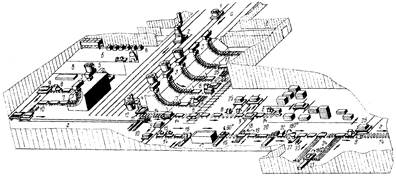

Для удовлетворения все возрастающего спроса на металл рациональным оказалось увеличение единичной мощности сталеплавильных агрегатов, но крупные садки стало невозможным разливать в мелкие слитки. Появилось обжимное производство, где крупные слитки прокатывают в полупродукт, пригодный для чистовых станов с традиционно сложившимися возможностями по вытяжкам. В 30 – 60-е годы производственную мощность прокатных цехов определяли по мощности обжимных станов, которая для последних по времени установки блюмингов и слябингов достигла 5 – 7 млн. т по всаду. В то же время мощность одного даже самого крупного сортового стана не превышает 1 – 1,5 млн. т, поэтому вслед за блюмингом, а в средне-мелкосортном варианте – блюмингом и заготовочным станом –потребовалась установка нескольких чистовых станов. Так возникла планировочная схема, ставшая обычной для сортопрокатных цехов. На рис. 12, а для примера показана планировка сортопрокатного цеха Западно-Сибирского металлургического комбината. Пролеты чистовых станов параллельны между собой и пролетом блюминга и заготовочного стана. Между заготовочным и чистовыми станами в поперечных пролетах размещен склад полупродукта, где производится его отделка. Склад выполняет также распределительные функции, давая возможность блюмингу и заготовочному стану в определенной последовательности обеспечивать требуемой заготовкой все чистовые станы. На выходе цеха в поперечных замыкающих пролетах организован склад готовой продукции. Эти пролеты являются концентрирующими. Они дают возможность вести отгрузку металла так, чтобы один потребитель получал в одном вагоне продукцию разных чистовых станов. Между их пролетами устроены внутренние дворы, способствующие аэрации.

Рисунок 12. Планировочная схема сортопрокатного цеха Западно-Сибирского металлургического комбината (а) и один из ее проектных вариантов (б): 1 — отделение нагревательных колодцев; 2 —пролеты блюминга 1300 и непрерывно-заготовительного стана 850/700/500; 3 – склад полупродукта; 4 — пролеты, проволочных станов 250; 5 — пролеты мелкосортных станов 250; 6— пролеты среднесортвого стана 450; 7 — склад готовой продукции (размеры в метрах)

К сожалению, эта ставшая уже традиционной схема имеет недостатки. Во-первых, удовлетворительная аэрация пролетов чистовых станов достигается лишь при совпадении направления ветра с направлением внутренних дворов. Во-вторых, при естественной планировке длина различных по назначению станов получается различной. Необходимость размещения разных станов между поперечными пролетами складов заготовок и готовой продукции приводит к тому, что в пролетах «коротких» станов площади недоиспользуются, а «длинные» приходится вынужденно «сворачивать» в последовательно-возвратные, шахматные и т. д.

Развитие общезаводских цехов отделки проката и районных металлобаз, где будут сосредоточены технологические процессы окончательной доводки проката до требований потребителей и формирования партий для отгрузки, должно привести к исчезновению замыкающих складов металла в поперечных пролетах. Пролеты станов приобретут естественную длину, а склады готовой продукции, индивидуальные для каждого стана, будут размещаться в продолжении их пролетов. Такое решение прорабатывалось для сортопрокатного цеха Запсиба и для сравнения представлено на рис. 12, б. Реализована эта схема, например, в прокатном цехе Коммунарского металлургического комбината (ОАО «АМК») (блюминга-слябинг, два толстолистовых и крупносортный станы). Условия аэрации через полузамкнутые дворы здесь несколько улучшаются по сравнению с аэрацией через замкнутые. С развитием систем искусственной вентиляции ожидается, что прокатные цехи будут строиться без замыкающих складов и без внутренних дворов. Сильно изменят планировку и внешний облик зданий сортопрокатных цехов высотные склады заготовок, готовой продукции, валков, арматуры и пр., когда пролеты традиционной высоты будут примыкать к высотным пролетам складов.

В отличие от сортовых, мощность одного широкополосного стана совпадает с мощностью слябинга, кроме того, слябы и прокат, свернутый в рулоны, допускают передачу из пролета в пролет через межколонные промежутки. Это обусловило однонаправленность пролетов зданий листопрокатных цехов горячей прокатки в составе слябинга и широкополосного стана, в том числе и пролетов, используемых для складирования слябов (рис. 13, а).

Рисунок 13. Планировочные схемы листовых цехов горячей прокатки: а – Карагандинского металлургического комбината; б – металлургического комбината «Азовсталь» со станом 3600; 1 – отделение нагревательных колодцев, 2 – слябинг 1150, 3 – пролеты стана 1700, 4 – пролеты склада слябов, листоотделки и склада готовой продукции (размеры в метрах)

С переходом к непрерывной разливке стали решение не изменилось, но здание прокатного цеха снова начали блокировать со зданием склада непрерывно-литых слябов сталеплавильного цеха (рис. 14). Пролеты склада слябов параллельны (Череповецкий) или перпендикулярны (Новолипецкий металлургический комбинат) пролетам широкополосного стана. Отделка проката вобоих случаях вынесена в отдельно стоящие здания, что улучшило условия труда как при отделке, так и на стане. В однонаправленных пролетах решают ныне также здания цехов с толстолистовыми станами (рис. 13, б).

Для цехов четвертого передела известны планировочные схемы, которые можно охарактеризовать как компактные, свободные и переходные. При компактной планировке прямоугольные в плане здания, занимают минимальную площадь, но условия аэрации их внутренних пролетов неблагоприятны. Напротив, при свободной планировке конфигурация здания весьма сложна и занимаемая им площадь велика, но неблагоприятные по условиям труда участки цеха размещаются в крайних или даже двусветных пролетах. Переходные схемы занимают промежуточное положение.

Компактную схему применяют для цехов отделки, покрытий, гнутых профилей. В 60-е годы ее использовали и для цеха холодной прокатки (рис. 15, а), но это решение нельзя признать удачным: термические отделения оказались в труднопроветриваемых внутренних пролетах. Промежуточная схема с перпендикулярными распределительными пролетами и полузамкнутыми внутренними дворами показана на рис. 15, б, а свободная — на рис. 15, в.

При планировке цеха следует предусматривать создание рациональных грузопотоков, исключающих встречное движение металла; передачу металла между агрегатами на минимально возможные расстояния; обоснование технологии складирования металла, инструмента и сменного оборудования; расположение отделений с большими тепловыделениями или вредными выделениями в наружных и даже двусветных пролетах; учет очередности строительства и перспектив расширения цеха.

Рисунок 14. Отделение непрерывной разливки конвертерного цеха (по проекту института ГИПРОМЕЗ):

а – от конвертера; б – пролет вакуумирования; в – участок подготовки укрупненных узлов УНРС; г – участок ремонта технологического оборудования; д – пролет ремонта и подготовки промежуточных ковшей; е – к прокатному стану; 1 – сталевоз; 2 – установка порционного вакуумирования стали; 3 – УНРС; 4 – установка продувки жидкой стали аргоном; 5 – участок сборки, настройки и выверки укрупненных узлов; 6 – участок оборудования вакуум-камеры и подготовки ферросплавов; 7 — машина газовой резки; 8 – устройство для передачи слябов; 9 – рольганг-тележка; 10, 18 – сталкиватели слябов; 11 – слябовоз; 12 – сталеразливочный ковш; 13 – приемные рольганги; 14 – транспортные рольганги: 15 – раскладчики заготовок; 15 - кантователь слябов; 17 – устройство для охлаждения заготовок, 19 – устройство для обрезки концов слитка; 20 – машина огневой зачистки слябов; 21 – кантователь; 22 – устройство для взвешивания слябов; 23 – маркировщик заготовок; 24 – механизированные стеллажи выборочной зачистки заготовок; 25 – стеллажа для промежуточного складирования заготовок; 26 – передаточные тележки

Рисунок 15. Планировочные схемы цехов холодной прокатки:

Рисунок 15. Планировочные схемы цехов холодной прокатки:

а – трансформаторной стали со станами 1200 Новолипецкого металлургического комбината; б – углеродистой стали со станом 1700 Череповецкого металлургического комбината (современное развитие); в – углеродистой стали со станом 2000 Новолипецкого металлургического комбината; 1 – прокатный стан; 2 – травильные отделения; 3 – термические отделения (размеры в метрах)

Помещения обеспечивающих хозяйств следует размещать в отдельно стоящих зданиях. Здания вальцешлифовальных, вальцетокарных, подшипниковых, ремонтных и других мастерских следует блокировать со зданиями прокатных цехов, но при условии необходимой их аэрации. Расположение мастерских в зоне печей, рабочих клетей, раскатных полей не допускается. Для листопрокатных, рельсобалочных и крупносортных цехов указанные мастерские следует располагать, как правило, в отдельных зданиях, соединенных со становыми пролетами закрытыми галереями.

При компоновке объемов цеха следует предусматривать устройство технических этажей с размещением легкого оборудования на перекрытии, а тяжелого – на монолитных или сборно-монолитных фундаментах, проходящих через технический этаж. Площадь технического этажа должна быть рационально использована для размещения вспомогательного оборудования и коммуникаций.

В перспективе уменьшению габаритов, глубины заложения и стоимости фундаментов под оборудование будет способствовать переход от самотечной системы гидроудаления окалины к механической. Вместо масло- и гидроподвалов глубокого заложения найдут применение новые приагрегатные системы. Ожидается также почти двукратное сокращение размеров электротехнических помещений благодаря применению мощных малогабаритных преобразователей, комплектных устройств и другой аппаратуры.

Размеры пролетов здания устанавливают, исходя из габаритов основного оборудования и условий размещения в цехе складов, полигонов для обработки металла, а также встроенных помещений и обеспечивающих хозяйств с учетом типов внутрицехового транспорта и технического прогресса в конструкциях промышленных зданий.

Поточные линии (прокатные станы, агрегаты) размещают в прокатных цехах, как правило, но не всегда, вдоль пролетов. Длину пролета, занятого оборудованием, определяют суммированием длин агрегатов и расстояний между ними. Если длина станового пролета получается неоправданно большой (в случае последовательного расположения клетей), прибегают к «излому» стана, т. е. переходят к последовательно-возвратной схеме.

Ширина станового пролета при размещении главных двигателей в машинном зале определяется длиной главной линии от коренной муфты до оси клетей, а также принятым способом перевалки. Должны быть учтены также габариты встроенных помещений, если в их расположении в районе размещения оборудования есть необходимость (таковы, например, пульты управления). Расчетную ширину пролета округляют до ближайшей унифицированной, но не свыше 42 м.

При проектировании новых цехов по возможности стараются отказаться от мостовых кранов в пользу механического и напольного транспорта, особенно в цехах четвертого передела. Ожидается, что освобождение каркаса здания от несения технологических функции вместе с облегчением строительных конструкций приведет в будущем к увеличению шага колонн до 48 – 60 м, а пролетов – до 72 – 100 м.

Литература.

1. Н.М. Федосов, Б.Н. Бринза, И.Г. Астахов «Проектирование прокатных цехов», М.: Металлургия. – 1983, с. 303. (стр. 184-190, 241-249, 259-263, 267-268)

6. В.С. Зайцев «Основы технологического проектирования прокатных цехов», – М.: Металлургия, 1987. с. 336. (стр. 32-39)

|

|

|