|

Методы изготовления резьбы

|

|

|

|

РЕФЕРАТ

На тему: «Соединения деталей и узлов машин»

Проверил:

_________________ Иванов Л. П.

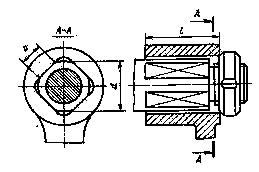

<<_____>>________________2008 г.

Выполнил: Кузнецов Н.П.

<<_____>>________________2008 г.

Оренбург 2008

Содержание

1 Общие сведения о соединениях........................................................ 3

2 Клеммовые соединения..................................................................... 3

3 Клеевые соединения.......................................................................... 4

4 Заклепочные соединения................................................................... 5

5 Конические соединения..................................................................... 10

6 Клиновые соединения....................................................................... 12

7 Профильные соединения................................................................... 14

8 Сварные соединения......................................................................... 15

9 Паяные соединения........................................................................... 19

10 Шлицевые соединения..................................................................... 21

11 Штифтовые соединения................................................................... 25

12 Шпоночные соединения.................................................................. 27

13 Резьба............................................................................................... 29

14 Соединения с натягом..................................................................... 34

Список использованной литературы.................................................. 43

Общие сведения о соединениях

Общей тенденцией развития соединений является приближение их к целым деталям и удовлетворение условию равнопрочности с соединенными элементами. Иначе материал соединяемых элементов не будет полностью использован.

Соединения по признаку возможности разборки делят на неразъемные, которые нельзя разобрать без разрушения или повреждения (заклепочные, сварные), и разъемные, позволяющие повторные сборку и разборку (резьбовые, клиновые, шлицевые и др.).

|

|

|

Неразъемные соединения осуществляются силами молекулярно-механического сцепления (сварные, паяные, клеевые) или механическими средствами (клепаные, соединения с натягом, вальцованные).

Соединения элементов сосудов и трубопроводов, содержащих жидкости или газы, должны удовлетворять условиям плотности (герметичности). Для этого контактирующие поверхности механических соединений должны быть сжаты давлением, существенно превышающим давление среды.

Клеммовые соединения

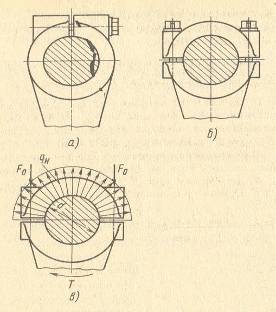

Клеммовыми называют фрикционные соединения деталей с соосными цилиндрическими посадочными поверхностями, в которых требуемое радиальное давление (натяг) и фиксация за счет сил трения создаются путем деформации изгиба охватывающей детали затянутыми болтами (в соответстивии с рисунком 1).

Рисунок 1 – Клеммовые соединения

Эти соединения применяют для передачи вращающего момента и осевой силы между валами, осями и призматическими деталями (рычагами, щеками сборных коленчатых валов, частями установочных колец и т. п.).

При проектировании соединения обычно требуется определить силу затяжки, обеспечивающую взаимную фиксацию деталей и передачу требуемого вращающего момента, а также оценить прочность болта (болтов) и охватывающей детали (клеммы).

В приближенном расчете можно принять, что контактные напряжения от затяжки равномерно распределены по поверхности контакта (как в соединении с натягом). Тогда средние контактные напряжения q всвязаны со сдвигающей нагрузкой Q соотношением

Если соединение имеет п болтов (в одном или двух рядах, см. рис. 5, б), затянутых силой F о,то условие равновесия клеммы (рис. 5, в) имеет вид пF о= qld.

Учитывая равенство и последнее соотношение, получим

Диаметр резьбы болта для обеспечения такой силы затяжки

где [σP] – допускаемое напряжение для материалов болта.

|

|

|

Оценку прочности клеммы можно выполнить путем расчета методом конечных элементов или по теории колец.

Клеевые соединения

Клеевые соединения - это соединения неметаллическим веществом посредством поверхностного схватывания (адгезии) и внутренней межмолекулярной связи (когезии) в клеящем слое.

Достоинствами этих соединений являются: возможность соединения деталей из разнородных материалов, соединения тонких листов, пониженная концентрация напряжений и хорошее сопротивление усталости, возможность обеспечения герметичности, уменьшенная масса, возможность получения гладкой поверхности изделия.

Применяемые в машиностроении клеи подразделяют на термореактивные - эпоксидные, полиэфирные, фенолоформальдегидные, полиуретановые; термопластичные на основе полиэтилена, поливенилхлорида; эластомеры на основе каучуков. При нормальной температуре 18?20 °С предел прочности на сдвиг большинства клеев 10?20 МПа (предельные достигаемые значения 30?50 МПа); при 200?250 °С снижается на 30?50 %.

Клеи на основе кремнийорганических соединений и неорганических полимеров (в частности, ВК2) обладают теплостойкостью до 700?1000 °С, но меньшей прочностью и повышенной хрупкостью.

Наряду с жидкими клеями применяют клеи в виде пленок, которые вкладывают между соединяемыми деталями, а потом нагревают и сжимают.

Основным недостатком клеевых соединений является их слабая работа на неравномерный отрыв, что накладывает требования на конструкцию соединений. Наиболее широко применяют соединения внахлестку, работающие на сдвиг. Стыковые соединения для обеспечения прочности выполняют по косому срезу (на «ус») или предусматривают накладки. При увеличении толщины клеевого слоя прочность падает. Оптимальная толщина слоя 0,05?0,15 мм.

Успешно применяют клей для повышения прочности сопряжения зубчатых колес с валами и зубчатых венцов со ступицами. Клей начинают использовать при установке наружных колец подшипников качения в корпус, для уплотнения и стопорения резьбовых соединений, для присоединения пластинок режущего инструмента.

Для особопрочных соединений, испытывающих произвольную нагрузку, включая неравномерный отрыв, и вибрационную нагрузку, применяют комбинированные соединения, клеесварные и клеезаклепочные, клеерезьбовые.

|

|

|

Комбинированные соединения обеспечивают равнопрочность с целыми листами и широко применяются в ответственных машинах (в частности, в тяжелых самолетах соединяемые поверхности по несколько сот квадратных метров).

Клеесварные соединения выполняют обычно в виде сочетания клеевых и точечных сварных швов. Толстые листы соединяют двухрядными швами с шахматным расположением точек. Точечную сварку преимущественно производят по жидкому (эпоксидному) клею.

Клеезаклепочные соединения еще прочнее клеесварных. Их обычно выполняют по незатвержденному (фенольному БФ-1, БФ-2 и др.) клею, что исключает необходимость сдавливания соединяемых листов при склеивании.

Успешно применяют клееболтовые соединения.

Рассеяние энергии в клеевых соединениях на 20?30 % больше, чем в обычных фрикционных.

Заклепочные соединения

Заклепка (в соответстивии с рисунком 2) представляет собой стержень круглого сечения с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке. Заклепки стягивают соединяемые детали, в результате чего часть или вся внешняя продольная нагрузка на соединения передается силами трения на поверхности стыка.

Рисунок 2 – Заклёпка с полукруглыми головками и простейшее заклёпочное соединение

Заклепочные соединения разделяют на: 1) силовые (иначе называемые прочными соединениями), используемые преимущественно в металлических конструкциях машин, в строительных сооружениях;

2) силовые плотные (иначе называемые плотнопрочными соединениями), используемые в котлах и трубах, работающих под давлением.

Плотность также можно обеспечить с помощью клея.

Преимуществами заклепочных соединений являются стабильность и контролируемость качества. Недостатки - повышенный расход металла и высокая стоимость, неудобные конструктивные формы в связи с необходимостью наложения одного листа на другой или применения специальных накладок. В настоящее время заклепочные соединения в большинстве областей вытеснены сварными и этот процесс продолжается.

|

|

|

Область практического применения заклепочных соединений ограничивается следующими случаями:

1) соединения, в которых нагрев при сварке недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей;

2) соединения несвариваемых материалов;

3) соединения в самолетах, например в пассажирском самолете применяют до 2,5 миллионов заклепок;

4) соединения в автомобилестроении для рам грузовых машин. Заклепки изготовляют из прутков на высадочных автоматах.

Клепку стальными заклепками диаметром до 8?10 мм, а также заклепками из латуни, меди и легких сплавов всех диаметров производят холодным способом, а остальных заклепок - горячим способом.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых деталей во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст2, Ст3, 09Г2 и др.

Государственными стандартами предусмотрены следующие виды заклепок.

Заклепки со сплошным стержнем: с полукруглой головкой (ГОСТ 10299-80* и ГОСТ 14797-85, рисунок 3, а),имеющие основное применение в силовых и плотных швах; с плоской головкой (ГОСТ 14801-85, в соответстивии с рисунком 3, б),предназначенные для работы в коррозионных средах; с потайной головкой (ГОСТ10300-80*, ГОСТ 14798-85, в соответстивии с рисунком 3, в), применяемые при недопустимости выступающих частей, в частности в самолетах; с полупотайной головкой для соединения тонких листов.

Заклепки полупустотелые (ГОСТ 12641-80*, ГОСТ 12643-80, г, д, е)и пустотелые(ГОСТ 12638-80* - ГОСТ 12640-80*, в соответстивии с рисунком 3, ж, з, и)применяют для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок.

Рисунок 3 – Стандартные стальные заклёпки

Для увеличения ресурса заклепочных соединений создают радиальный натяг, ресурс при этом увеличивается в 2?4 раза.

Для крепления лопаток некоторых паровых и газовых турбин применяют заклепки, устанавливаемые под развертку и работающие в основном на сдвиг.

Наиболее отработаны конструкции, типаж и технология заклепочных соединений в авиационной промышленности.

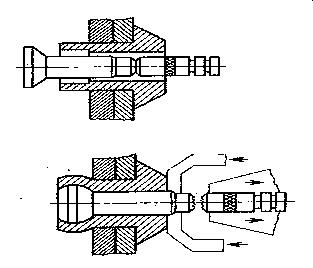

Кроме традиционных заклепок применяют:

1) заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

|

|

|

2) заклепки с потайной головкой и компенсатором - местной выпуклостью на головке, деформируемой приклепке и уплотняющей контакт головки;

3) заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образуя замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

Рисунок 4 – Стержневые заклёпки для односторонней клёпки

4) взрывная заклепка того же назначения, у которой замыкающая головка образуется в результате взрыва вещества, заложенного в отверстие заклепки; взрыв вызывается нагревом закладной головки и стержня;

5) болт-заклепка в виде стержня, устанавливаемого с натягом, и высокой шайбы; при установке болта гайку обжимают на стержне, имеющем в этом месте кольцевые канавки; потом хвостовую часть стержня обрывают;

6) заклепка с большим сопротивлением сдвигу в виде твердой пустотелой заклепки с потайной головкой, притягиваемой винтом.

Заклепочные соединения по конструкции разделяют на соединения внахлестку (в соответстивии с рисунком 5, а),соединения с одной накладкой (в соответстивии с рисунком 5, б) и соединения с двумя накладками (в соответстивии с рисунком 5, в).

Рисунок 5 – Основные типы заклёпочных соединений

Заклепочные соединения применяют также для деталей машин общего назначения, например для крепления венцов зубчатых колес к ступицам, лопаток в турбинах, противовесов коленчатых валов, тормозных лент и обкладок, для соединения деталей рам и колес автомобилей и т. д.

При конструировании рекомендуется придерживаться следующих правил:

1) в элементах, работающих на растяжение или сжатие для уменьшения их изгиба, заклепки следует располагать возможно ближе к оси, проходящей через центр массы сечений, или симметрично относительно этой оси;

2) в каждом соединении для устранения возможности относительного поворота соединяемых деталей желательно использовать не менее двух заклепок;

3) заклепки по возможности следует размещать таким образом, чтобы соединяемые элементы ослаблялись меньше и их материал использовался более полно, т. е. следует предпочитать шахматное расположение рядному.

Расчет заклепочных соединений. В соответствии с обычными условиями работы заклепочных соединений основными нагрузками для них являются продольные силы, стремящиеся сдвинуть соединяемые детали одну относительно другой. В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

Расчет заклепок в соединении, находящемся под действием продольной нагрузки, сводится по форме к расчету их на срез. Трение в стыке учитывают при выборе допускаемых напряжений среза. При центральном действии нагрузки предполагается равномерное распределение сил между заклепками.

В заклепочном соединении допустимая нагрузка, отнесенная к одной заклепке,

где d - диаметр стержня заклепки; [τ]ср - условное допускаемое напряжение заклепки на срез; i - число срезов.

При центрально действующей нагрузке F необходимое число заклепок z= F / F1.

Заклепки на смятие в односрезном или двухсрезном силовом соединении проверяют по формуле

где s - толщина стенки соединяемых деталей.

Проверка на смятие плотных соединений не нужна, так как в них вся продольная нагрузка воспринимается силами трения в стыке.

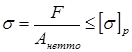

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками:

Допускаемое напряжение для соединений стальных деталей заклепками из сталей Ст2 и Ст3 при расчете по основным нагрузкам: на срез заклепок [τ]ср=140 МПа и на смятие [σ]см=280?320 МПа, на растяжение соединяемых элементов из стали Ст3 [σ]р=160 МПа.

При холодной клепке допускаемые напряжения в заклепках снижают на 30 %.

Для элементов соединений с пробитыми и нерассверленными отверстиями допускаемые напряжения снижают на 30 %.

Если соединение работает при редких знакопеременных нагрузках, допускаемые напряжения понижают умножением на коэффициент

где F minи F max- наименьшая и наибольшая по абсолютной величине силы, взятые со своими знаками. Для соединения элементов из низкоуглеродистых сталей а= 1, b =0,3, а для соединений из среднеуглеродистых сталей а = 1,2, b = 0,8.

Потребная площадь элементов, работающих на растяжение под действием силы F,

где φ=(P-d)/P коэффициент прочности шва, величина которого обычно колеблется в пределах от 0,6 до 0,85; Р - шаг расположения заклепок.

При проектном расчете значением φ задаются, а потом производят проверочный расчет.

В групповых заклепочных соединениях, подверженных сложному напряженному состоянию, силы на одну заклепку определяются, как в резьбовых соединениях.

Конические соединения

Конические соединения представляют собой разновидность фрикционных соединений, используемых для передачи вращающего момента между деталями с соосными посадочными поверхностями. Обычно такие соединения применяют для закрепления деталей на концах валов.

Натяг и контактные напряжения в конических соединениях (в отличие от цилиндрических соединений) создаются затяжкой.

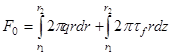

Уравнение равновесия при равномерном распределении по длине контактных напряжений q и касательных напряжений τf от трения (сцепления) имеет вид

где r1 и r2 - соответственно минимальный и максимальный радиусы конического участка вала в сопряжении.

Если учесть, что dz=dr·ctgα. то после интегрирования и несложных преобразований получим

где F 0 - сила затяжки соединения; dm и l - средний диаметр и длина соединения; α- угол наклона образующей конуса к оси вала; f - коэффициент трения пары вал - ступица.

Из соотношения видно, что с увеличением угла α (конусности) необходимо увеличивать затяжку соединения для сохранения уровня контактных напряжений.

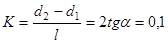

Обычно из технологических соображений применяют небольшую конусность. По ГОСТ 21081-75 конусность

что соответствует α≈2°52' (d1 и d2 - минимальный и максимальный диаметры вала в соединении). При большей конусности на несущую способность соединений существенное влияние оказывают погрешности углов конуса вала и ступицы (втулки), т. е. в конических соединениях отношение f /tgα<1. При малом угле α можно принять, что диаметр вала d ≈ d m.

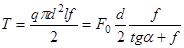

Вращающий момент, передаваемый соединением.

Откуда требуемая минимальная сила затяжки соединения

где k =1,3?1,5 - коэффициент запаса сцепления;. f пр - приведенный коэффициент трения,

Из формулы следует, что на передаваемый вращающий момент влияют сила предварительной затяжки, средний диаметр и состояние поверхностей контакта.

Максимальная сила затяжки устанавливается из условий прочности (подобно максимальному расчетному натягу). Так как конусность невелика, то максимальная сила затяжки (tg α =0,5 K= 0,05)

где D – наружный диаметр ступицы (втулки).

Затяжку соединений контролируют динамометрическим ключом или по осевому перемещению ступицы.

В процессе работы возможно ослабление затяжкииз-за обмятия поверхностей контакта (особенно в соединении со шпонкой).

Для фиксации осевого положения иногда используют бурты на валах.

Клиновые соединения

Клиновым называют разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение стержня со втулкой. Соединение обычно затягивают, забивая клин или перемещая его посредством винта.

Рисунок 6 – Клиновые соединения стержня со втулкой

Достоинства клинового соединения: 1) быстрота сборки и разборки; 2) возмжность создания больших сил затяжки и возможность восприятия больших нагрузок; 3) относительная простота конструкции.

По назначению клиновые соединения разделяют на: 1) силовые, предназначенные для прочного скрепления деталей; 2) установочные, предназначенные для установки и регулирования требуемого взаимного положения деталей.

Силовые соединения применяют для постоянного скрепления при редких разборках в машинах и при частой сборке и разборке в приспособлениях для обработки деталей на станках и в сборных литейных моделях.

Большинство силовых клиновых соединений выполняют с предварительным натягом: клином создается внутренняя сила, действующая и при отсутствии внешней нагрузки. Установочные клиновые соединения обычно выполняют без предварительного натяга с силовым замыканием, преимущественно нагрузкой от сил тяжести.

В клиновых соединениях применяют почти исключительно односкосные клинья. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками. В крепежных клиновых соединениях уклоны выбирают из условия самоторможения равными 1:100, 1:50, в часто затягиваемых и установочных клиньях - 1:20, 1: 10, 1:4.

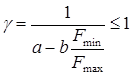

Рисунок 7 – Расчётные схемы клинового соединения

Примерные соотношения размеров клиньев в соединении стержня диаметром d со втулкой:

толщина клина (из условия равнопрочности стержня на растяжение и на смятие клином) b= (0,25?0,3) d;высота сечения клина h≥ 2,5 b.

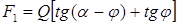

При забивании и выбивании клина (в соответстивии с рисунком 7), а суммарные силы на рабочих гранях клина наклонены к нормалям на угол трения φ в сторону, обратную перемещению клина. Обозначим силу забивания клина через F, а силу, развиваемую на стержне,- через Q. В установочных клиновых соединениях она равна полезной внешней нагрузке Q = Q вн. В соединениях с предварительным натягом по условию, что после приложения внешней нагрузки в соединении сохраняется натяг, расчетная сила в стержне Q =(1,25?1,5) Q вн. Согласно условию равновесия клина в направлении его оси можно записать F=Q [tg(α+φ)+tgφ].

Сила выбивания клина

Самоторможение определяется условием, что сила F 1больше или равна нулю. Полагая в предыдущем уравнении F 1≥0, получаем

, отсюда α≤2φ.

, отсюда α≤2φ.

Таким образом, угол односкосного клина или сумма углов сторон (угол заострения) двускосного клина должны быть меньше двойного угла трения на рабочих гранях.

Расчетный коэффициент трения обычно принимают равным 0,1; тогда φ≈5°45'. Однако при пластичном смазочном материале и чистых поверхностях коэффициент трения может снижаться до 0,04. Наоборот, при сухих обезжиренных поверхностях коэффициент трения возрастает до 0,2?0,3 и более. В крепежных клиновых соединениях обеспечивается значительный запас самоторможения. При уклонах, меньших 1:25, и постоянной нагрузке нет необходимости в специальных стопорных устройствах, предохраняющих соединения от самопроизвольного ослабления. В остальных случаях клинья специально закрепляют.

При расчёте клина предпологают, что давление по поверхности контакта распределяется равномерно (рисунок 7, б). В действительности распределение давления особенно при больших нагрузках более благоприятно для прочности клина на изгиб (рисунок 7, в).

Дополнительно проверяют поверхность контакта клина и втулки на смятие, хвостовую часть стержня на срез, а также прочность втулки как толстостенной трубы, подверженной внутреннему давлению.

Профильные соединения

Профильными называют соединения, в которых ступица (втулка) насаживается на фасонную поверхность вала и таким образом обеспечивается жесткое фиксирование деталей в окружном направлении и передача вращения. В качестве примера показано соединение на квадрате со скругленными углами (для снижения концентрации напряжений); применяются также соединения эллиптического и треугольного сечений.

Рисунок 8 – Профильное соединение

По сравнению со шпоночными и шлицевыми эти соединения имеют небольшую концентрацию напряжений и более высокую точность центрирования. Однако сложность изготовления профильной поверхности ограничивает области применения соединений.

Расчет соединений. Профильные соединения рассчитывают на смятие. Условие прочности по допускаемым напряжениям для соединения имеет обычный вид:

где l - длина соединения, обычно l=(1?2)d; b - ширина прямолинейной части грани; [σсм] допускаемое напряжение смятия, для термообработанных поверхностей [σсм]=100?140 МПа.

Сварные соединения

Сварные соединения - это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева деталей до расплавленного состояния (сварка плавлением электродуговая, электрошлаковая и др.) или до тестообразного состояния, но с применением механической силы (контактная сварка).

Дуговая сварка металлическим электродом осуществляется электрической дугой между электродом и изделием. Выделяемое тепло оплавляет соединяемые детали и расплавляет электрод (или присадочный материал), который дает дополнительный металл дляформирования шва. Дуговая электрическая сварка является крупным русским изобретением (Н. И. Бенардос, 1882 г., и Н. Г. Славянов, 1888 г.).

Основным способом механизированной дуговой сварки, обеспечивающим ысокое качество шва, производительность и экономичность процесса, является автоматическая сварка под слоем флюса. Особенно эффективно применение автоматической сварки в серийном производстве и для конструкций с длинными швами. Для конструкций с короткими разбросанными швами применяют полуавтоматическую шланговую сварку, а при малом объеме сварочных работ ручную дуговую сварку.

Для сварки металлических деталей малой толщины, деталей из высоколегированных сталей, цветных металлов и сплавов получили распространение дуговая сварка в среде защитных газов, сварка в углекислом газе и аргонодуговая сварка.

Электрошлаковая сварка так же, как и дуговая, представляет собой сварку плавлением; при прохождении тока через шлаковую ванну от электрода к изделию выделяется теплота, расплавляющая основной и присадочный материалы. Электрошлаковая сварка предназначена для соединения деталей толщиной от30 мм до 1?2 м. Электрошлаковая сварка позволяет заменять сложные тяжелые цельнолитые и цельнокованые конструкции сварными из поковок, отливок или листов, позволяет формировать переходные поверхности (галтели), что значительно облегчает и удешевляет производство. Электрошлаковую сварку применяют, в частности, для чугунных отливок.

Контактная сварка основана на разогреве стыка теплотой, выделяющейся при пропускании через него электрического тока, и сдавливании деталей. Контактную сварку применяют преимущественно в серийном и массовом производствах.

При сварке трением используется теплота, выделяемая в процессе относительного движения свариваемых деталей, преимущественно тел вращения.

Применяют также специальные виды сварки:

1) диффузионную, позволяющую соединять разнородные материалы и обеспечивающую минимальное изменение свойств соединения по сравнению со свойствами основных материалов;

2) электронно-лучевую (весьма экономически выгодную) и лазерную, обеспечивающие узкую зону проплавления, малые деформации и позволяющие сварку закаленных деталей;

3) радиочастотную, преимущественно применяемую для тонких труб и весьма производительную;

4) ультразвуковую в приборостроении для деталей малой толщины из однородных и разнородных металлов;

5) сварку взрывом, преимущественно для покрытий.

Существенные перспективы, в частности для повышения

производительности сварки и резки, дает применение плазменного процесса.

Весьма эффективны наплавки, повышающие износостойкость в 3?10 раз. Возможна наплавка слоя практически любого металла или сплава на заготовку из обычной конструкционной стали.

Широко применяют восстановительные наплавки, но еще недостаточно применяют наплавки, выполняемые в процессе изготовления, хотя они наиболее выгодны. Успешно наплавляют клапаны автомобильных двигателей и дизелей, лемехи, бандажи железнодорожных колес, прокатные валки.

Разработана сварка пластмасс газовыми теплоносителями, нагревательными элементами ТВЧ., ультразвуком, трением, с помощью химических реакций.

Сварные соединения по взаимному расположению соединяемых элементов можно разделить на следующие группы:

1) Соединения стыковые. Соединяемые элементы являются продолжением один другого, сварку производят по торцам.

2) Соединения нахлесточные. Боковые поверхности соединяемых элементов частично перекрывают одна другую.

3) Соединения тавровые. Соединяемые элементы перпендикулярны или реже наклонны один к другому. Один элемент торцом приваривается к боковой поверхности другого.

4) Соединения угловые. Соединяемые элементы перпендикулярны или наклонны один к другому и привариваются по кромкам.

Применение стыковых соединений, как наиболее близких к целым деталям, расширяется, а применение нахлесточных сокращается.

Применение сварных конструкций обеспечивает существенную экономию металла по сравнению с клепаными и литыми. Экономия металла по сравнению с клепаными конструкциями получается в основном ввиду:

а) полного использования рабочих сечений соединяемых элементов без ослабления их отверстиями для заклепок;

б) возможности непосредственного соединения элементов без вспомогательных деталей (накладок).

Общая экономия металла составляет в среднем 15?20 %.

Экономия металла по сравнению с литыми конструкциями достигается благодаря:

а) более высоким механическим свойствам материалов и меньшим остаточным напряжениям;

б) более тонким стенкам;

в) меньшим припускам на механическую обработку.

Сварные стальные конструкции легче чугунных литых на величины до 50%, а стальных литых - до 30 %.

Для сварки характерны высокие экономические показатели: малая трудоемкость процесса, относительно низкая стоимость оборудования, возможность автоматизации и т. д. Относительно низкая стоимость сварочного оборудования определяется тем, что оно не связано с использованием больших сил (как кузнечно-прессовое оборудование) и с необходимостью плавления большого количества металла (как литейное производство).

Недостатком сварки является нестабильность качества шва, зависящая от квалификации сварщика. Этот недостаток в значительной степени устраняется применением автоматической сварки.

Сварка является основным видом получения соединений металлических строительных конструкций. Наиболее прогрессивно изготовление металлических конструкций на заводах сваркой, а их соединение на строительных объектах высокопрочными болтами.

Сварка позволяет удешевлять и совершенствовать конструкции деталей, полученных разными заготовительными операциями, поковок, проката, отливок и деталей из разных материалов.

Широкое применение находят сварные конструкции из гнутых или штампованных элементов. Эти конструкции допускают рациональные формы при малой трудоемкости.

Общим исходным условием проектирования сварных соединений является условие равно прочности шва и соединяемых элементов.

Расчет сварных конструкций. Прочность сварных соединений при переменной нагрузке.

Сварные соединения, равнопрочные при статических нагрузках соединяемым элементам, при переменных нагрузках оказываются относительно слабее.

Это объясняется: 1) концентрацией напряжений (связанной с геометрией стыка, сварочными дефектами, а для фланговых и косых угловых швов – совместной работой с соединяемыми элементами); 2) остаточными напряжениями; в) литейной структурой шва, изменением структуры металла около шва и выгоранием легирующих компонентов.

Наибольшим сопротивлением переменным нагрузкам обладают стыковые соединения, особенно при снятых механической обработкой утолщениях.

Прочность сварных соединений при действии переменных нагрузок сильно зависит от качества швов. Например, при наличии в стыковых швах даже незначительного непровара прочность снижается на 50 %. Такое же снижение получается от сварки электродами с тонкими покрытиями.

Большое значение имеет конструкция швов. Например, прочность при переменных нагрузках тавровых соединений со скосами кромок в связи с меньшей концентрацией напряжений в 1,5 раза выше, чем без разделки кромок. От постановки накладок для усиления стыковых соединений прочность при переменных нагрузках, как правило, не только не увеличивается, но, наоборот, уменьшается в связи с появлением источников резкой концентрации напряжений.

Следует избегать совмещения сварных швов с местами концентрации напряжений от формы. Следует обеспечивать равномерную толщину швов, в частности исключать большие скопления наплавленного металла в местах пересечения швов. Следует так располагать швы, чтобы было удобно их сваривать и контролировать.

Кардинальным средством повышения прочности сварных соединений при переменных нагрузках является наклеп дробью и чеканка.

В опытах на сварных лабораторных образцах дробеструйной обработкой удавалось повысить прочность более чем в 1,5 раза и даже довести прочность до прочности целых образцов; прочность соединений электрошлаковой сваркой удавалось повысить в 2 раза.

Выбор допускаемых напряжений. Допускаемые напряжения в сварных швах при статической нагрузке задаются в долях от допускаемого напряжения основного металла соединяемых элементов на растяжение в зависимости от способа сварки.

Допускаемые напряжения основного металла в металлических строительных и крановых конструкциях (в соответствии со «Строительными нормами и правилами») определяют по зависимости

где R - расчетное сопротивление разрушению (R =0,9σТ для низкоуглеродистой и R =0,85σТ для низколегированной стали); m - коэффициент условий работы, в большинстве случаев равный 0,9; при повышенной податливости элементов и в некоторых других случаях т =0,8; k H -коэффициент надежности, обычно k H=1?1,2, для подкрановых балок при тяжелом режиме k H=1,3?1,5.

Обычно  = σТ/(1,35?1,6) для углеродистых и

= σТ/(1,35?1,6) для углеродистых и  = σТ/(1,5?1,7) для легированных сталей.

= σТ/(1,5?1,7) для легированных сталей.

В строительных конструкциях при переменных нагрузках расчетные сопротивления или допускаемое напряжение умножают на коэффициент γ= с/(а-br),если наибольшее напряжение растягивающее, или на коэффициент γ= с/(а-br),если наибольшее напряжение сжимающее, где r=σmin/σmax характеристика цикла, а, b, с - коэффициенты.

Расчет на сопротивление усталости машиностроительных сварных конструкций можно проводить по основному металлу вблизи шва, если обеспечена статическая равнопрочность со швами.

Расчет на надежность сварных соединений. На основании отечественных и зарубежных исследований, содержащих диапазон рассеяния предела выносливости сварных соеди

|

|

|