|

Структура интегрированной логистической поддержки

|

|

|

|

Лекция 4

Современный этап развития мирового рынка наукоемкого производства характеризуется повышением сложности и ресурсоемкости изделий, ужесточением конкуренции между производителями и расширением процессов кооперации и интеграции между участниками жизненного цикла продукции.

Для успешной конкуренции производителю необходимо создавать систему послепродажного обслуживания, позволяющую ликвидировать время простоев техники, ведущее к недополучению прибыли от эксплуатации продукции потребителями и применению крупных штрафных санкций. В связи с этим необходимо обеспечивать эксплуатационную надежность продукции. Одним из наиболее актуальных методов повышения эксплуатационной надежности является система интегрированной логистической поддержки.

Логистическая деятельность носит интегрированный характер и простирается от момента возникновения потребности в товаре или услуге и до момента удовлетворения данной потребности. Все функции и операции должны планироваться, управляться и координироваться в целом. Все процессы, протекающие в рамках отдельных функций, согласовываются друг с другом и создают, таким образом, резервы снижения общих издержек. Основу интегрированной системы логистики образуют такие важнейшие сферы деятельности, как закупка сырья и материалов, производство, сбыт, потоки материалов и информации, транспорт, финансы, а также системы управления запасами, качеством, планирование потребности в материалах и обеспечение необходимого уровня сервисного обслуживания.

Организация отличного обслуживания в широком смысле этого понятия возможна лишь при использовании интегрированной стратегии логистики. Сущность логистики состоит в интеграции, обеспечении взаимодействия стадий и участников процесса товародвижения, управлении материальными потоками на основе сопровождающей его информации с целью доставки необходимых товаров в нужное место в требуемое время с минимальными издержками.

|

|

|

Естественно, что на изготовление продукции высокого качества с высокими количественными показателями надежности требуются большие затраты, которые не готов возместить потребитель. Поэтому необходимо обеспечить оптимальное соотношение между качеством и надежностью товаров с одной стороны, и их стоимость – с другой.

В самом деле, обеспечивая высокую надежность (безотказность и долговечность) изделия, мы не только повышаем его привлекательность в глазах потенциального заказчика (поскольку эти показатели – суть важнейшие параметры качества!), но и добиваемся существенного снижения эксплуатационных затрат.

Чем выше безотказность, т.е. чем больше наработка изделия на отказ или до отказа, тем реже приходится его ремонтировать и, следовательно, меньше затраты на поддержание изделия в работоспособном состоянии. Чем выше долговечность, тем меньше затраты на средние и капитальные ремонты, а также доля амортизационных отчислений, приходящихся на один год эксплуатации.

Обеспечение ремонтопригодности и эксплуатационной технологичности напрямую связано с затратами трудовых и материальных ресурсов и, следовательно, с затратами на постпроизводственных стадиях ЖЦ.

Можно также утверждать, что рациональная организация процессов ТОиР и МТО также способствует сокращению затрат. Так, например, существует почти очевидная зависимость между периодичностью регламентных работ и затратами. Если регламентные работы проводить слишком часто, то затраты на них могут превысить издержки, связанные с простоями по причине отказов. С другой стороны, если регламентные работы проводить редко, то это влечет за собой возрастание вероятности отказа и, как следствие – рост издержек, обусловленных простоями. Таким образом, возникает задача выбора оптимальной периодичности регламентных (профилактических) работ по критерию минимума суммарных издержек (затраты на регламентные работы и издержки от простоев).

|

|

|

Чрезмерные запасы предметов снабжения (запасных частей, расходных материалов. принадлежностей) на складах заказчика приводят к омертвлению капитала и нерациональным затратам на хранение этих запасов. С другой стороны, дефицит предметов снабжения, а также длительность выполнения заявок на пополнение запасов могут приводить к сверхнормативным простоям и, следовательно, к дополнительным издержкам. Проблема усугубляется еще и тем, что многие иностранные заказчики отечественной техники включают в контракты на ее поставку санкции как за избыток, так и за возникновение дефицита предметов поставки. Поэтому проблема определения рациональных объемов и дисциплины поставок приобретает весьма актуальное значение с позиций конкурентоспособности отечественной продукции.

Наконец, приходится констатировать, что по мере усложнения изделий, в частности ВВТ, происходит резкий рост объемов технической документации, которые сегодня в традиционном, бумажном виде измеряются тысячами и десятками тысяч листов, а по некоторым изделиям (например, кораблям) – тоннами. При использовании таких объемов бумажной документации возникают значительные трудности при поиске необходимых сведений, касающихся эксплуатации, обслуживания, устранения неисправностей и т.д., а также при сопровождении такой документации. В результате резко снижается эффективность всех видов деятельности, связанной с эксплуатацией сложных наукоемких изделий. Возникают трудности во взаимодействии заказчиков (в первую очередь – государственных учреждений, представителей армии) и производителей, как в процессах подготовки, так и при реализации контрактов на поставку ВВТ. Поэтому сегодня наличие ЭЭД на изделие является очевидным конкурентным преимуществом, а ее отсутствие может послужить непреодолимым препятствием к заключению контракта.

|

|

|

Все эти проблемы призвана решить интегрированная логистическая поддержка

Интегрированная логистическая поддержка (Integratedlogisticsupport) – комплекс управленческих мероприятий, направленный на сокращение затрат на постпроизводственных стадиях ЖЦ и обеспечение заданных эксплуатационно-технических характеристик изделия [5,7].

ГОСТ Р 53393-2009 («Интегрированная логистическая поддержка. Основные термины и определения») предлагает нам следующую формулировку: ИЛП – это совокупность видов инженерной деятельности, реализуемых посредством управленческих, инженерных и информационных технологий, ориентированных на обеспечение высокого уровня готовности изделий при одновременном снижении затрат, связанных с их эксплуатацией и обслуживанием.

Основным инструментом ИЛП является анализ логистической поддержки, который согласно ГОСТ Р 53392-2009 представляет собой формализованную технологию всестороннего исследования изделия и вариантов его СТЭ, направленную на обеспечение рационального соотношения между СЖЦИ изделия и коэффициента готовности, удовлетворяющего требованиям заказчика.

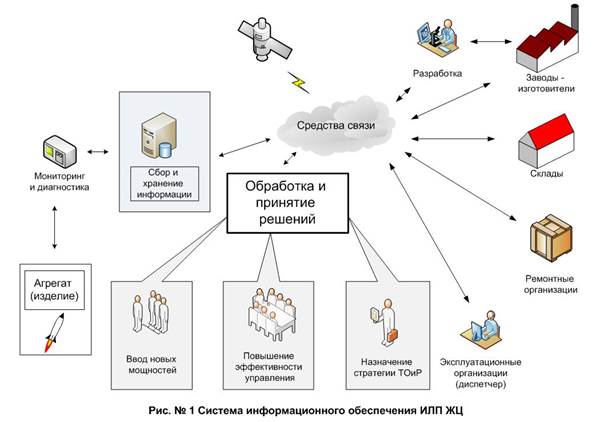

На рис.1 представлена общая схема системы информационного обеспечения ИЛП ЖЦ продукции. На схеме выделены следующие блоки: агрегат (изделие), системы диагностики, системы сбора, накопления и хранения информации, блоки анализа и принятия решения, средства связи.

Сложность для российских компаний заключается еще в том, чтов рамках внедрения концепции ИЛП для постпроизводственного обслуживания техники на предприятии требуется поменять, или заново создать многие элементы инфраструктуры. Система ИЛП включает в себя производственные мощности, склады, транспортную сеть, программное обеспечение, инженерный персонал, управленческие процедуры, инструменты и средства. Поэтому при проектировании системы ИЛП должны решаться следующие вопросы:

· создание новых структурных подразделений;

· реорганизация административных бизнес-процессов на предприятии;

|

|

|

· внедрение новой, или совершенствование существующей корпоративной информационной системы;

· модернизация производственных мощностей предприятия;

· обучение персонала.

Концепция ИЛП включает в себя десять составляющих, которые должны быть скоординированы с остальной инфраструктурой предприятия и друг с другом [6]:

• Концепция планирования технического обслуживания и ремонта;

• Концепция планирования материально-технического обеспечения;

• Испытательное и вспомогательное оборудование;

• Требования к собственной инфраструктуре предприятия;

• Система технической эксплуатации изделия;

• Обучение персонала заказчика;

• Электронная эксплуатационная документация;

• Единое информационное поле «Поставщик-Производитель-Заказчик»;

• Упаковка, хранение и транспортировка;

• Требования к конструкции изделия.

Комплекс системы ИЛП должен выполнять следующие функции[7]:

· Управление поставками;

· Производство предметов МТО;

· Управление эксплуатацией изделия;

· Обеспечение обратной связи между эксплуатацией и поставками.

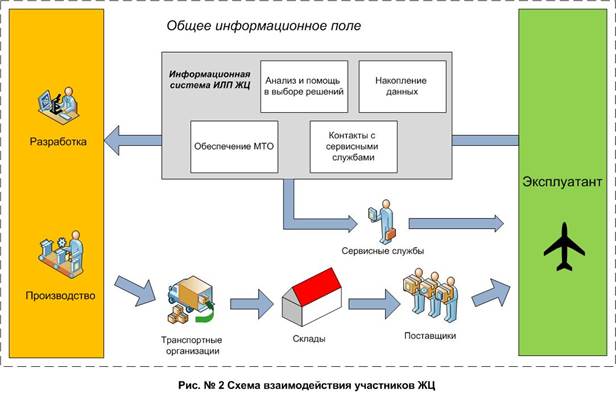

Поэтому на рис.2 взаимодействие с сервисными (ремонтными) службами в процессе эксплуатации выделено в отельный цикл, четко показаны основные решаемые задачи ИС, место и роль ИС ИЛП ЖЦ в структуре организации взаимосвязей между участниками ЖЦ изделия.

Суть и предназначение систем ИЛП заключается в интеграции управленческих и инженерных процессов, основанной на технических и логистических дисциплинах, направленную на повышение надежности и ремонтопригодности изделия, уменьшение времени на диагностику и обслуживание с целью минимизации расходов на эксплуатацию.

.

Комплекс управленческих процессов и процедур, направленных на сокращение затрат на постпроизводственных стадиях жизненного цикла, именуемых иногда «затратами на владение», объединяется понятием ИЛП - интегрированной логистической поддержки (Integrated Logistic Support). Это понятие относится к числу базовых инвариантных понятий информационной поддержки жизненного цикла изделий

До недавнего времени в России проблеме интегрированной логистической поддержки не уделялось должного внимания, что привело к существенному отставанию отечественной промышленности в этом направлении. Сегодня эта проблема приобрела особую актуальность в связи с возрастающим стремлением отечественных предприятий (в первую очередь предприятий оборонного комплекса) выйти на международные рынки.

Иностранные заказчики оборонных систем предъявляют к российским изделиям те же требования, что и к аналогичным изделиям зарубежных фирм. В этой связи проблема организации интегрированной логистической поддержки для изделий российских предприятий переходит в разряд первоочередных, поскольку от ее решения в значительной мере зависит конкурентоспособность отечественной наукоемкой продукции на мировых рынках.

|

|

|

Методическую основу данной Концепции составляют положения стандарта Министерства обороны Великобритании DEF STAN 00-60 “Integrated Logistic Support”, который практически стал международным и на нормы которого иностранные заказчики ссылаются, формулируя требования к системе интегрированной логистической поддержки для отечественных изделий. Использованы также некоторые положения нормативного документа НАТО «NATO CALS Handbook», военного стандарта США MIL-STD - 1388 (к настоящему времени отменен), а также требования спецификаций AECMA 1000D, AECMA 2000D.

В Концепции применяются термины и определения, установленные в Рекомендациях по стандартизации Р 50.1.031 – 2001 «Информационные технологии поддержки жизненного цикла продукции. Терминологический словарь. Часть 1. Стадии жизненного цикла продукции», принятых и введенных в действие Постановлением Госстандарта РФ от 2.07.2001г. №256-ст.

Структура интегрированной логистической поддержки

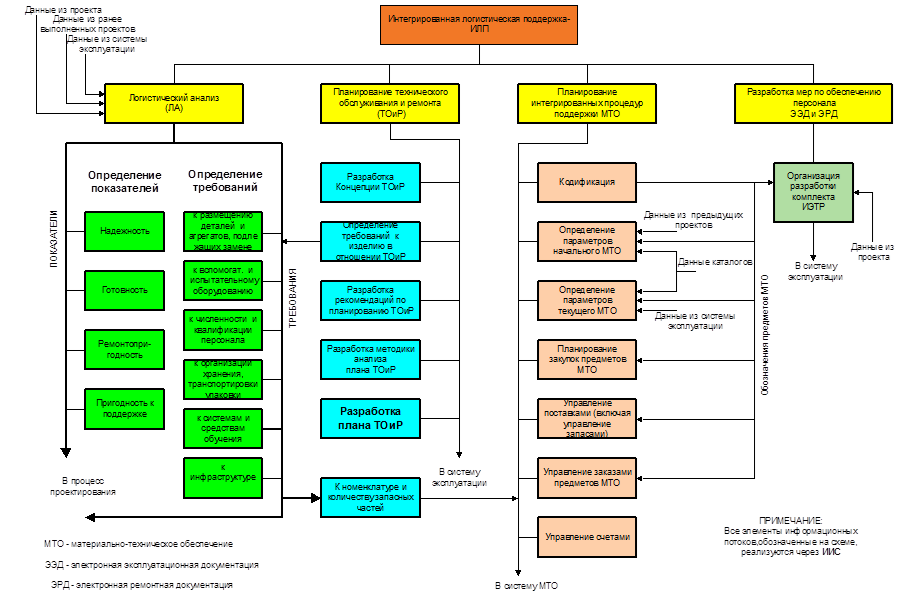

Анализ перечисленных выше нормативных документов позволил выявить основное содержание проблемы интегрированной логистической поддержки и сформулировать связанные с ней основные задачи. На рис. 1 схематически показана структура процессов и задач интегрированной логистической поддержки.

Согласно этой схеме интегрированная логистическая поддержка сложного наукоемкого изделия состоит в реализации четырех основных процессов:

- логистический анализ изделия (Logistic Support Analysis), проводимый на всех стадиях жизненного цикла;

- планирование процессов технического обслуживания и ремонта изделия (Maintenance and Repair Planning), проводимое на стадии проектирования и уточняемое в процессе производства и эксплуатации изделия;

- интегрированное планирование процедур поддержки материально-технического обеспечения процессов эксплуатации, обслуживания и ремонта изделия (Integrated Supply Support Procedures Planning), проводимое на стадии проектирования и уточняемое в процессе производства и эксплуатации изделия;

- обеспечение персонала электронной эксплуатационной документацией и электронной ремонтной документацией на изделие (Electronic Maintenance Documentation, Electronic Repair Documentation), проводимое на стадии проектирования и реализуемое в процессе производства конкретных экземпляров (партий) изделия.

Необходимо отметить, что в отечественной практике под другими названиями применяются процессы и процедуры, в известной степени аналогичные перечисленным выше

ГОСТ В 20436-88 С предусматривал разработку программ обеспечения безопасности полета, надежности, контролепригодности, эксплуатационной и ремонтной технологичности. В ГОСТ 28056 – 89 регламентированы требования к содержанию и оформлению программы технического обслуживания и ремонта самолетов – документа, содержащего сведения и описания, относящиеся к планированию и организации процессов технического обслуживания и ремонта и материально-технического обеспечения.

Главное отличие процессов и процедур, описываемых в отечественных нормативных документах, от аналогичных процессов и процедур, регламентированных зарубежными стандартами, состоит в том, что отечественные документы не предусматривают систематического применения информационных технологий для поддержки процессов логистического анализа, таких как безопасности полета, надежности, контролепригодности, эксплуатационной и ремонтной технологичности, технического обслуживания и ремонта,

Рис. 1

материально-технического обеспечения и др. в рамках интегрированной информационной среды. Это предопределяет необходимость перевода этих процессов на современную методическую и программно-техническую базу, приемлемую, в первую очередь, для иностранных заказчиков отечественной продукции.

Логистический анализ

Логистический анализ – важнейший элемент интегрированной логистической поддержки. Он представляет собой формализованную технологию всестороннего исследования как самого изделия, так и вариантов системы его эксплуатации и поддержки. Как интегрированная логистическая поддержка в целом, логистический анализ направлен на минимизацию затрат жизненного цикла изделия при обеспечении требуемых тактико-техническим заданием параметров надежности, готовности, ремонтопригодности и общей эффективности.

Согласно требованиям упомянутых выше стандартов логистический анализ должен начинаться еще до начала проектирования, т.е. на стадии определения требований к изделию, и продолжается подчас до завершения процесса его использования. Это необходимо для оценки правильности результатов предыдущих этапов логистического анализа и накопления статистического материала, служащего основой для разработки новых проектов. Процесс логистического анализа носит циклический, итеративный характер: на каждом последующем этапе уточняются и развиваются результаты предыдущего этапа. Результаты логистического анализа должны храниться в специализированной базе данных – Базе Данных Логистического Анализа (Logistic Support Analysis Records/LSAR). Структура и содержание базы данных логистического анализа описаны ниже.

|

|

|