|

Требования к выполнению сварных соединений

|

|

|

|

РД РТМ 26-298-78. Сосуды и аппараты сварные стальные. Соединения из разнородных сталей

Сварка -> Химические, нефтехимические производства -> РД РТМ 26-298-78 -> текст целиком

РД РТМ 26-298-78. Сосуды и аппараты сварные стальные. Соединения из разнородных сталей

РД РТМ 26-298-78

СОСУДЫ И АППАРАТЫ

СВАРНЫЕ СТАЛЬНЫЕ СОЕДИНЕНИЯ

ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

Срок введения установлен

с 01.01. 1979 г.

Настоящий руководящий технический материал распространяется на ручную и автоматическую сварку под флюсом соединений из разнородных сталей и сплавов на железоникелевой основе сосудов и аппаратов для нефтеперерабатывающей, химической, газовой и других смежных отраслей промышленности.

Руководящий технический материал не распространяется на сварку сосудов, предназначенных для транспортирования нефтяных и химических продуктов (железнодорожных и автомобильных цистерн и т.д.); баллонов для сжатых и сжиженных газов; специальных сосудов и аппаратов военных ведомств; трубчатых печей и трубопроводов.

СОДЕРЖАНИЕ

1. Общие положения

2. Особенности сварки разнородных сталей

3. Требования к выполнению сварных соединений

4. Сварочное оборудование

5. Сварочные материалы

6. Требования, предъявляемые к сварщикам

7. Сварка

7.1. Ручная электродуговая сварка

7.2. Автоматическая сварка под флюсом

8. Требования к качеству сварных соединений из разнородных сталей

9. Исправление дефектов сварных швов

10. Указания по технике безопасности и санитарно-гигиеническим условиям при сварке

Перечень использованной литературы и технической документации

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий руководящий технический материал распространяется на ручную и автоматическую сварку под флюсом соединений из разнородных сталей и сплавов на железоникелевой основе, перечисленных в табл.1, сосудов и аппаратов для нефтеперерабатывающей, химической, газовой и других смежных отраслей промышленности. Руководящий технический материал содержит необходимые сведения для разработки технологических процессов и инструкций на ручную сварку разнородных сталей толщиной до

60 мм и автоматическую – до 30 мм.

|

|

|

1.2. Сосуды и аппараты из разнородных сталей должны изготавливаться в соответствии с требованиями ОСТ 26-291-71 “Сосуды и аппараты стальные и сварные. Технические требования” и технической документации, утвержденной в установленном порядке.

1.3. Подготовка кромок и сборка деталей под сварку должны производиться по технологическим процессам, разработанным на основании рабочих чертежей, технических условий и настоящего руководящего технического материала.

ОСОБЕННОСТИ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

2.1. В настоящем РТМ под разнородными сталями понимаются стали разных структурных классов, а также одного структурного класса, но требующие применения различных марок (типов) сварочных материалов или условий сварки (подогрева, термообработки и т.п.).

Разнородные сварные соединения подразделяются на следующие основные группы:

а) из сталей разных структурных классов;

б) из сталей одного структурного класса различного уровня прочности или легирования (разных марок);

в) из сталей одного структурного класса со швом другого структурного класса;

г) из биметаллов;

д) комбинированные сочетания из перечисленных выше четырех групп.

Таблица 1.

Классификация сталей и сплавов на железоникелевой основе в зависимости от их структуры

| Класс стали | Марка стали | ГОСТ или ТУ |

| Перлитный | ВСт3кп, ВСт3пс, ВСт3сп, ВСт3Гпс10, 15, 20. 15К, 16К, 18К, 20К 09Г2С, 16ГС, 10Г2С1, Г7ГС 10Г2 12МХ, 12Х1МФ, 12ХМ | ГОСТ 380-71 ГОСТ 1050-74 ГОСТ 5520-69 ГОСТ 19282-73 ГОСТ 1577-70 ГОСТ 20072-74 ТУ 14-1-642-73 |

| Мартенситный | 15Х5, 15Х5М, 15Х5МУ, 15ХМ, 12Х8ВФ | ГОСТ 20072-74 |

| 20Х13 | ГОСТ 5632-72 | |

| Ферритный | 08Х13, 08Х17Т, 15Х25Т | |

| Аустенитно-ферритный | 08Х18Г8Н2Т (КО-3), 08Х22Н6Т, 08Х21Н6М2Т | |

| Аустенитный | 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10, 08Х18Н10Т, 08Х18Н12Б, 03Х18Н11, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н13М2Т, 08Х17Н15МЗТ, 03Х17Н14М3, 03Х21Н21М4ГБ | |

| Сплавы на железоникелевой основе | 06ХН28МДТ, 03ХН28МДТ | |

| 03ХН26МДБ | ТУ 14-132-148-77 |

|

|

|

Примечание: Условия применения сталей определяются в соответствии с ОСТ 26-291-71.

Примечание. На сварные соединения из биметаллов настоящий РТМ не распространяется.

Классификация сталей и сплавов в зависимости от их структуры и перечень марок, характерных для химического и нефтяного машиностроения, приведены в табл.1.

2.2. Сварные соединения из разнородных сталей, характеризуются наличием структурной, механической и химической неоднородности, существенно влияющей на их технологическую и эксплуатационную прочность.

2.3. При сварке разнородных сталей в слоях шва, примыкающих к основному металлу другого легирования, за счет проплавления образуются участки переходного состава, свойства которых могут значительно отличаться от свойств свариваемых сталей. Образование, строение и свойства зоны сплавления разнородных сталей зависят от процессов, связанных с кристаллизацией сварочной ванны, определяющих структуру зоны и образование кристаллизационных прослоек переходного состава, которые могут иметь мартенситную структуру и высокую твердость. Ширина кристаллизационных прослоек при заданных условиях сварки зависит от состава металла шва, определяемого долями участия присадочного и основного металлов, допустимая степень проплавления которых предварительно оценивается диаграммой Шеффлера.

В зоне сплавления разнородных сталей наряду с кристаллизационными прослойками могут образоваться и развиваться диффузионные прослойки в процессе сварки, термической обработки и эксплуатации изделия при повышенных температурах, что может явиться причиной разрушения разнородных соединений в зоне сплавления. В результате диффузионного перераспределения углерода, как наиболее подвижного из легирующих элементов в α и γ - твердых растворах, в зоне сплавления со стороны менее легированных сталей или шва образуется обезуглерожанная мягкая прослойка, а со стороны легированной – науглероженная хрупкая прослойка высокой твердости.

|

|

|

Степень развития диффузионных прослоек, их структура, свойства находятся в зависимости от различия в содержании активных карбидообразующих и других легирующих элементов в металле шва и основном металле, условий сварки, термообработки, температурных условий эксплуатации.

В зависимости от размеров прослоек и их физических свойств (твердости, вязкости, прочности и т.п.) в той или иной мере снижается работоспособность сварных соединений. Критические значения отмеченных параметров прослоек могут обусловить разрушение сварных соединений как при изготовлении разнородных конструкций, так и в процессе их эксплуатации.

2.4. Основными мерами предотвращения образования диффузионных прослоек, снижающих механические свойства, являются:

а) использование в конструкциях стабильных перлитных сталей с достаточным содержанием карбидообразующих элементов;

б) снижение температуры эксплуатации в месте сварного стыка;

в) отказ от термической обработки сварного изделия или снижение температуры отпуска и времени выдержки;

г) применение сварочных материалов с повышенным содержанием легирующих элементов, тормозящих диффузию углерода.

2.5. Сварные соединения из разнородных сталей, существенно отличающихся теплофизическими свойствами (коэффициентом линейного расширения, модулем упругости и др.) характеризуются тем, что в них невозможно снять внутренние напряжения. В таких соединениях вместо сварочных напряжений после термообработки возникают новые “отпускные” остаточные внутренние напряжения, которые отличаются более неблагоприятным распределением, чем в состоянии после сварки (скачкообразный переход от сжимающих к растягивающим, расположение “пиков” напряжений в области прослоек и т.п.).

|

|

|

Поэтому в проектировании таких разнородных конструкций и технологии их изготовления целесообразно принимать меры, позволяющие отказаться от термической обработки (если она требовалась по каким-то причинам), а в случае ее неизбежности предусматривать сварочные материалы или вставку, обеспечивающие постепенное (ступенчатое) изменение теплофизических свойств, невозможностью снять внутренние напряжения термической обработкой.

ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ СВАРНЫХ СОЕДИНЕНИЙ

3.1. Сварные конструкции должны проектироваться с учетом рационального применения сочетаний разнородных сталей и выполнения максимального объема сварочных работ на заводе – изготовителе.

3.2. При проектировании ответственных (нагруженных) конструкций из разнородных сталей разных структурных классов рекомендуется:

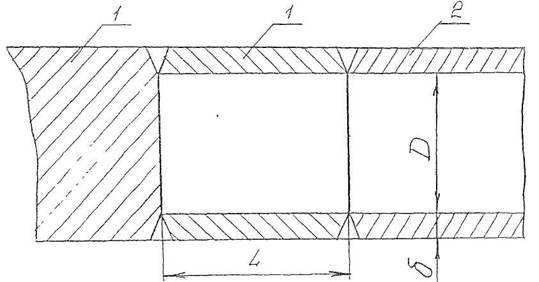

а) предпочитать стыковые соединения другим видам угловым, тавровым, нахлесточным (черт.1,2).

Расположение швов должно обеспечивать удобство сварки, надежность ее выполнения;

б) располагать разнородные соединения в наименее нагруженных областях конструкций и в зонах пониженных температур;

в) максимально возможно исключить в области разнородных швов концентраторы напряжений;

г) предусмотреть эффективный контроль внешних и внутренних недопустимых дефектов;

д) принимать конструктивные и другие решения, исключающие необходимость термической обработки;

D – диаметр трубы;

S – толщина стенки трубы;

1 – сталь аустенитного класса (12Х18Н10Т);

2 – сталь перлитного класса (ВСт3сп)

Черт.1.

L – по черт.1;

1 – сталь перлитного класса;

2 – сталь аустенитного класса (12Х18Н10Т).

Черт.2.

е) для повышенных температур и сложных условий эксплуатации вводить в соединение промежуточные конструктивные элементы (черт.3) из более стабильных сталей или наплавок (черт.4-5) с целью ограничения развития хрупких прослоек;

ж) в случае неизбежности проведения термообработки предусматривать сварочные материалы, наплавку кромок или вставки, обеспечивающие ступенчатое изменение коэффициента линейного расширения.

1 – углеродистая или низколегированная перлитная сталь;

2 – вставка из стабильной перлитной стали;

3 – сталь аустенитного класса.

Черт.3.

Подготовка кромок Выполненный шов

мм

| S | a | b | h |

| от 4 до 12 | 3+1 | 1,25М+7 | 2±1 |

| от 13 до 30 | 4+1 | 1,25М+8 | 2,5±1,5 |

х) Наплавка выполняется только при S ≥ 10 мм

Черт.4.

Подготовка кромок Выполненный шов

мм

| S | h | b, не менее | b1, не менее |

| 12-20 |

| 0,64М+10 | 0,64М1+10 |

| 21-60 |

|

|

|

|

Черт.5.

3.3. В случае если термическая обработка (необходимая для закаливающихся сталей, для низкоуглеродистых и низколегированных сталей толщиной более 36 мм или по другим причинам) вызывает снижение коррозионной стойкости высоколегированной стали, конструкцией должна быть предусмотрена возможность термической обработки части изделия с приварной переходной частью из коррозионностойкой стали.

3.4. При разработке технологического процесса сварки разнородных сталей необходимо учитывать:

а) технологические особенности (свариваемость) сталей, специальные требования (к подогреву, термообработке и т.п.), которые принимаются для разнородного соединения по действующей нормативно-технической документации на сварку обеих сталей, составляющих разнородное соединение;

б) возможность образования дефектов, особенно холодных и горячих трещин, специфических для каждой из свариваемых сталей;

в) возможность развития структурной неоднородности;

г) необходимость и достаточность обеспечения механических свойств соединения и коррозионной стойкости в соединениях сталей равной (примерно равной) толщины не ниже, чем у стали, обеспечивающей меньшими показателями указанные свойства.

3.5. Максимальная температура эксплуатации разнородных сварных соединений не должна быть выше, чем меньшая из допускаемых для обеих сталей, но не выше 5500С, предельная минимальная температура не должна быть ниже, чем большая из допустимых для каждой стали, но не ниже – 40 0С. Рекомендуется при проектировании расчет изделий на прочность производить с учетом наличия разнородных соединений.

3.6. При определении конструктивных элементов подготовки кромок следует руководствоваться ГОСТ 5264-69, ГОСТ 8713-70, СП 1513-72, а также настоящей или другой нормативно-технической документацией, обеспечивающей служебные свойства сварных соединений, требуемые для данной конструкции.

3.7. Подготовка кромок под сварку выполняется механической обработкой, плазменной, воздушно-дуговой или кислородно-флюсовой резкой.

На деталях из легированных и высоколегированных сталей после плазменной, воздушно-дуговой или кислородно-флюсовой резки необходимо оставлять припуск на механическую обработку не менее 1 мм, а на деталях из теплоустойчивых хромомолибденовых сталей типа 12ХМ – не менее 4-5 мм.

3.8. Перед сборкой кромки и прилегающие к ним поверхности должны быть зачищены до металлического блеска с двух сторон на ширину не менее 20 мм и обезжирены ацетоном, уайт-спиритом и другими растворителями с применением протирочных материалов из хлопчатобумажной ткани.

3.9. Фиксацию деталей при сборке конструкций производить прихватками, электродами соответствующих марок (см. табл.2), предназначенными для сварки данных сочетаний сталей.

3.10. Размеры прихваток и расстояния между ними устанавливаются технологическим процессом или другой нормативно-технической документацией завода-изготовителя.

3.11. Прихватки рекомендуется располагать со стороны, противоположной выполнению первого прохода. Постановка прихваток на пересечении швов не допускается.

3.12. Прихватки перед сваркой должны быть тщательно зачищены, имеющиеся недопустимые дефекты (трещины, газовые поры и др.) должны быть исправлены.

3.13. Сварку деталей и узлов разрешается производить только после приемки качества сборки отделом технического контроля.

3.14. Сварка должна производиться согласно технологическим процессам, разработанным на основании чертежей и настоящего РТМ.

3.15. При выполнении сварочных работ на открытых площадках должны быть приняты меры защиты места сварки от воздействия атмосферных осадков и ветра.

3.16. Минимально допустимая температура окружающего воздуха и подогрева устанавливается с учетом свариваемости менее технологичной стали, входящей в данное сварное соединение.

3.17. Температура подогрева контролируется приварными термопарами (термощупами), термокарандашами и термокрасками.

Замеры температуры производятся в пределах зоны равномерного нагрева на расстоянии не менее 100 мм от свариваемых кромок (по обе стороны) в точках, указанных в технологическом процессе.

СВАРОЧНОЕ ОБОРУДОВАНИЕ

4.1. Для выполнения сварочных работ может применяться оборудование любого типа, обеспечивающее заданные настоящим РТМ режимы сварки и надежность работы.

4.2. Для автоматической сварки применяются сварочные автоматы типа ТС-17МУ, ТС-32, ТС-35 и другие серийно выпускаемые промышленностью.

4.3. В качестве источников питания применяются выпрямители и преобразователи постоянного тока, параметры которых позволяют обеспечить режимы сварки.

4.4. Установки и аппараты для автоматической сварки должны быть снабжены исправными контрольно-измерительными приборами для измерения силы сварочного тока и напряжения.

4.5. Посты ручной сварки следует оборудовать амперметрами или другими устройствами (приборами), обеспечивающими надежный контроль величины сварочного тока.

4.6. Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускаются в пределах ±5% от номинального значения.

4.7. Электродержатели для ручной сварки должны удовлетворять требованиям ГОСТ 14651-69.

4.8. Электросварщик должен быть снабжен комплектом вспомогательного инструмента, в который входят: молоток с заостренным концом, стальная щетка, набор шаблонов для промера размеров швов, личное клеймо для клеймения швов, слесарный молоток и зубило.

4.9. Электросварщики при выполнении автоматической сварки под флюсом также должны быть снабжены комплектом вспомогательного инструмента, в который входят: набор гаечных ключей, отвертка, напильник, плоскогубцы, молоток, зубило, стальная щетка, личное клеймо для клеймения швов и т.д.

СВАРОЧНЫЕ МАТЕРИАЛЫ

5.1. При выборе сварочных материалов для сварки разнородных сталей необходимо учитывать вероятность развития в сварных соединениях структурной, химической и механической неоднородности, которая может снизить работоспособность изделия. Выбор сварочных материалов следует производить по табл.2 и 3 с учетом требований и рекомендаций настоящего раздела.

5.2. При сварке между собой сталей одного структурного класса разных марок следует применять один из сварочных материалов, рекомендуемых действующей нормативно-технической документацией для сварки каждой из этих марок сталей.

5.3. При сварке разнородных малоуглеродистых и низколегированных сталей перлитного класса (разных марок) следует отдавать предпочтение более технологичным сварочным материалам, которыми, как правило, являются менее легированные, обеспечивающие более низкий предел прочности и более высокую пластичность.

Например, если для сварки стали ВСт3сп рекомендуются электроды типа Э42А, а для стали 09Г2С-Э50А, то для сварки этих сталей между собой следует предпочитать электроды Э42А.

5.4. Режимы предварительного и сопутствующего подогрева при сварке, режимы сварки, а также термической обработки должны применяться с учетом свариваемости менее технологичной стали, входящей в данное соединение, и выполняться в соответствии с РТМ 26-44-71 [24].

Например:

а) при сварке стали ВСт3сп со сталью 12ХМ особые условия сварки (режим подогрева, термообработка и т.п.) должны быть приняты по рекомендациям для стали 12ХМ. При этом сварочные материалы принимаются, как указано в п.5.2, 5.3;

б) при сварке стали 12Х18Н10Т со сталью 03Х21Н21М4ГБ (ЗИ-35) должны быть приняты режимы и приемы сварки, рекомендуемые для стали 03Х21Н21М4ГБ, склонной к горячим трещинам.

5.5. При сварке разнородных высоколегированных коррозионностойких сталей аустенитно-ферритного и ферритного классов следует предпочитать менее легированные сварочные материалы (п.5.2), но обеспечивающие аустенитную структуру металла шва с некоторым количеством ферритной фазы. Исключение могут составлять случаи сварки сталей разной толщины (п.5.5).

Таблица 2. Электроды для ручной электродуговой сварки

| Сочетание марок стали в сварном соединении (А+Б) | Электроды | Примечания, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | тип* | марка | |

| ВСт3кп ВСт3пс ВСт3сп ВСт3Гпс 15К 16К 18К 20К | 16ГС 09Г2С 10Г2С1 17ГС | ГОСТ 9466-75 9467-75 | Э42 Э42А Э46 Э46А | АНО-5 УОНИ-13/45 АНО-4 АНО-8 и им равноценные | п.3.5; 5.2; 5.3 Э42; Э46 – не ниже минус 15 0С Э42А, Э46А – не ниже минус 30 0С |

| 12МХ 12ХМ 15ХМ 12Х1МФ | п.3.5, 5.2, 5.3, 5.4. подогрев 200-300 0С, термообработка | ||||

| 15Х5 15Х5М 15Х5МУ 12Х8ВФ | п.3.5, 5.2, 5.3, 5.4. подогрев до 300-350 0С, термообработка непосредственно после сварки | ||||

| 16ГС 09Г2С 10Г2 10Г2С1 17ГС | 12МХ 12ХМ 15ХМ 12Х1МФ | ГОСТ 9466-75 9467-75 | Э-50А | УОНИ-13/55 и им равноценные | п.3.5, 5.2, 5.3, 5.4. подогрев 200-300 0С, термообработка |

| 15Х5 15Х5М 15Х5МУ 12Х8ВФ | п.3.5, 5.2, 5.3, 5.4. подогрев до 300-350 0С, термообработка непосредственно после сварки |

| Сочетание марок стали в сварном соединении (А+Б) | Электроды | Примечания, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | тип* | марка | |

| ВСт3кп ВСт3пс ВСт3сп ВСт3Гпс 15К 16К 18К 20К | 08Х13 08Х17Т 15Х25Т | ГОСТ 9466-75 10052-75 | Э-10Х25Н13Г2 | ОЗЛ-6 и им равноценные | п.3.5, 5.4, 5.7, возможен подогрев, в зависимости от толщины и марки стали |

| 08Х22Н6Т 12Х18Н9Т 08Х18Н10Т 12Х18Н10Т 08Х18Н10 08Х18Н12Б 08Х18Г8Н2Т 03Х18Н11 | п.3.5, 5.7, до 400 0С | ||||

| Э-11Х15Н25М6АГ2 | НИАТ-5 и им равноценные | п.3.5, 5.7, до 435 0С | |||

| 16ГС 09Г2С 10Г2 10Г2С1 17ГС | С8Х17Н13М2Т 10Х17Н13М2Т 08Х17Н15М3Т 08Х21Н6М2Т 03Х17Н14М3 | ГОСТ 9466-75 ТУ 14-168-23-78 ГОСТ 9466-75 ТУ 14-4-598-75 изм.1 ГОСТ 9466-75 ТУ 14-4-568-74 | 10Х25Н25МЗГ2 08Х24Н40М7Г2 08Х24Н60М10Г2 | АНЖР-ЗУ АНЖР-2 АНЖР-1 | п.3.5, 5.7, до 470 0С п.3.5, 5.7, до 550 0С п.3.5, 5.7, свыше 550 0С |

| 03Х21Н21М4ГБ 06ХН28МДТ 03ХН28МДТ 03ХН26МДБ | ГОСТ 9466-75 10052-75 ГОСТ 9466-75 ТУ 14-168-23-78 | Э-11Х15Н25М6АГ2 10Х25Н25М3Г2 | НИАТ-5 АНЖР-ЗУ | п.3.5, 5.4, 5.7. приемы против горячих | |

| 12МХ 12ХМ 15ХМ 12Х1МФ | 15Х5 15Х5М 15Х5МУ 12Х8ВФ | ГОСТ 9466-75 9467-75 | Э-09МХ Э-09Х1М | ОЗС-11 ЦЛ-20-67 и им равноценные | п.3.5, 5.2, 5.3, 5.4. подогрев до 300-350 0С, термообработка непосредственно после сварки |

| Сочетание марок стали в сварном соединении (А+Б) | Электроды | Примечания, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | тип* | марка | |

| 12МХ 12ХМ 15ХМ 12Х1МФ 15Х5 15Х5М 15Х5МУ 12Х8ВФ | 08Х13 08Х17Т 15Х25Т | ГОСТ 9466-75 10052-75 ГОСТ 9466-75 ТУ 14-4-598-75 с изм.1 ТУ 14-4-568-74 | Э-10Х25Н13Г2 | ОЗЛ-6 и им равноценные | п.3.3, 3.5, 5.4, 5.7, подогрев сталей 12ХМ, 12МХ, 15ХМ, 12Х1МФ до 200-300 0С; 15Х5, 15Х5М, 15Х5МУ, 12Х8ВФ до 300-350 0С, термообработка 08Х13, 08Х17Т, 15Х25Т – для ненагруженных конструкций |

| 08Х22Н6Т 12Х18Н9Т 08Х18Н1ОТ 12Х18Н10Т 08Х18Н1О 08Х18Н12Б 08Х18Г8Н2Т 03Х18Н11 08Х17Н13М2Т 10Х17Н1ЗМ2Т 10Х17Н1ЗМ3Т 08Х17Н15М3Т 08Х21Н6М2Т 03Х17Н14М3 | 08Х24Н40М7Г2 08Х24Н60М10Г2 | АНЖР-2 АНЖР-1 | |||

| 03Х21Н21М4ГБ 06ХН28МДТ 03ХН28МДТ 03ХН26МДБ | То же и приемы против горячих трещин | ||||

| 08Х13 08Х17Т 15Х25Т | 08Х22Н6Т 12Х18Н9Т 08Х18Н1ОТ 12Х18Н10Т 08Х18Н1О 08Х18Н12Б 08Х18Г8Н2Т 03Х18Н11 08Х17Н13М2Т 10Х17Н1ЗМ2Т 10Х17Н1ЗМ3Т 08Х17Н15М3Т 08Х21Н6М2Т | ГОСТ 9466-75 10052-75 | Э-11Х15Н25М6АГ2 Э-10Х25Н13Г2 Э-10Х25Н13Г2Б | НИАТ-5 ОЗЛ-6 ЦЛ-9 и им равноценные | п.3.3, 3.5, 5.4, возможен подогрев до 150-250 0С – для ненагруженных конструкций; при наличии требований по МКК – только Э-10Х25Н13Г2Б, до 350 0С |

| Сочетание марок стали в сварном соединении (А+Б) | Электроды | Примечания, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | тип* | марка | |

| 08Х13 08Х17Т 15Х25Т | 03Х17Н14М3 03Х21Н21М4ГБ 06ХН28МДТ 03ХН28МДТ 03ХН26МДБ | ГОСТ 9466-75 10052-75 | |||

| 12Х18Н9Т 08Х18Н1ОТ 08Х18Н1О 08Х18Н12Б 08Х22Н6Т 08Х18Г8Н2Т 03Х18Н11 | 08Х17Н13М2Т 10Х17Н1ЗМ2Т 10Х17Н1ЗМ3Т 08Х17Н15М3Т 08Х21Н6М2Т 03Х17Н14М3 | ГОСТ 9466-75 10052-75 | Э-07Х20Н9 Э-04Х20Н9 Э-08Х20Н9Г2Б | ОЗЛ-8 ОЗЛ-14А ЦЛ-11 | Без требований по МКК То же до 550 0С При требовании по МКК до 350 0С |

| 08Х22Н6Т 08Х18Г8Н2Т 03Х18Н11 | Э-08Х20Н9Г2Б | ЦЛ-11 | До 300 0С 03Х18Н11 – до 350 0С, без требований по МКК – до 450 0С | ||

| 03Х21Н21М4ГБ 06ХН28МДТ 03ХН28МДТ 03ХН26МДБ | ГОСТ 9466-75 ТУ14-4-715-75 | 03Х23Н27М3Д3Г2Б | ОЗЛ-17У и им равноценные | Приемы против горячих трещин | |

| 08Х17Н13М2Т 10Х17Н1ЗМ2Т 10Х17Н1ЗМ3Т 08Х17Н15М3Т 08Х21Н6М2Т 03Х17Н14М3 | ГОСТ 9466-75 10052-75 | Э-02Х19Н18Г5АМ3 | АНВ-17 и им равноценные | Без требований по МКК, приемы против горячих трещин |

* Без индекса “Э” дано условное обозначение типа, не предусмотренное ГОСТ 10052 -75.

Таблица 3. Сварочные материалы для автоматической сварки под флюсом

| Сочетание марок стали в сварном соединении (А+Б) | Марка проволоки | ГОСТ или ТУ | Марка*флюса | Примечания, допускаемая рабочая температура, условия сварки | ||

| А | Б | |||||

| ВСт3кп ВСт3пс ВСт3сп ВСт3Гпс 15К 16К 18К 20К | 16ГС 09Г2С 10Г2 10Г2С1 17ГС | Св-08 Св-08А Св-08ГА | ГОСТ 2246-70 ТУ 14-1-1361-75 | АН-348-А ОСЦ-45 | п.3.5; 5.2; 5.3 | |

| 12МХ 12ХМ 15ХМ 12Х1МФ | п.3.5; 5.3; 5.4; 5.6, подогрев 200-300 0С, термообработка | |||||

| 16ГС 09Г2С 10Г2 10Г2С1 17ГС | Св-08ГА Св-08ГС Св-08Г2С Св-10НЮ | АН-348-А ОСЦ-45 АН-22 | ||||

| ВСт3кп ВСт3пс ВСт3сп ВСт3Гпс 15К 18К 20К 16ГС 09Г2С 10Г2 10Г2С1 17ГС | 08Х13 08Х17Т 15Х25Т | Св-07Х25Н13 Св-07Х25Н12Г2Т | ГОСТ 2246-70 | 48-ОЗФ-6 АН-26С АН-18 | п.3.5; 5.4; 5.7, возможен подогрев, в зависимости от толщины, ненагруженные конструкции | |

| 08Х22Н6Т 12Х18Н9Т 08Х18Н10Т 12Х18Н10Т 08Х18Н10 08Х18Н12Б 08Х18Г8Н2Т 03Х18Н11 08Х17Н13М2Т 10Х17Н13М2Т 10Х17Н13М3Т 08Х17Н15М3Т 08Х21Н6М2Т 03Х17Н14М3 | Св-07Х25Н13 Св-07Х25Н12Г2Т | п.3.5; 5.7 до 400 0С | ||||

| Св-10Х16Н25АМ6 | п.3.5; 5.7 до 435 0С | |||||

| Св-08Х25Н25М3 | ТУ 14-130-173-76 | п.3.5; 5.7 до 470 0С | ||||

| Св-Х25Н40М7 | ТУ 14-1-1001-74 | п.3.5; 5.7 до 550 0С | ||||

| Св-08Х25Н60М10 | ТУ 14-1-773-73 | п.3.5 свыше 550 0С | ||||

| 03Х21Н21М4ГБ 06ХН28МДТ 03ХН28МДТ 03ХН26МДБ | Св-08Х25Н25М3 Св-10Х16Н25АМ6 | ТУ 14-130-173-76 ГОСТ 2246-70 | п.3.5; 5.4; 5.7, приемы против горячих трещин |

|

|

|