|

Материально – техническое обеспечение работы

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА № 3

ВЛИЯНИЕ УСЛОВИЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА СВОЙСТВА СТАЛИ

Цель работы: Изучить влияние температурно-временных условий нагрева и режимов охлаждения при термической обработке на свойства стали.

КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Металлопродукция с металлургических предприятий поступает на машиностроительные заводы обычно в виде различного проката, поковок, в литом состоянии. Из них изготовляют заготовки деталей машин, которые подвергают предварительной термической обработке. Последующей механической обработкой резанием. получают детали заданной геометрической формы и размеров. Эти детали далее проходят упрочняющую термическую обработку и, в случае сложных машин, направляются на сборку отдельных частей машины, а из сборочных единиц собирается сама машина. Схема обработки и изготовления на машиностроительных заводах объемных деталей машин (рычаги, коленчатые валы и шатуны двигателей внутреннего сгорания, зубчатые колеса и др.) из деформируемых металлических материалов представлена на рис. 8. Как видно, в процессе изготовления деталей машин два раза проводится термическая обработка.

Термическая обработка - процесс обработки изделий из технических материалов путем теплового воздействия (нагрева и охлаждения) с целью изменения их структуры и свойств в заданном направлении.

Термическую обработку применяют как окончательную для получения заданных механических, физических, эксплуатационных свойств деталей машин, а также промежуточную (предварительную) с целью улучшения технологических свойств (обрабатываемости режущими инструментами, обрабатываемости давлением и др.).

|

|

|

Основными видами предварительной термической обработки заготовок из конструкционных сталей в машиностроении являются нормализационный или полный отжиг. Для их проведения заготовки нагревают в случае использования конструкционных доэвтектоидных сталей выше температуры фазового превращения tАСз на 30…50°С и получают структуру аустенита. После некоторой выдержки при температуре нагрева проводят охлаждение на воздухе (нормализационный отжиг) или вместе с печью (полный отжиг), получая структуру из феррита и перлита.

Предварительная термическая обработка снижает твердость стали и улучшает обрабатываемость резанием. За показатель обрабатываемости при резании принимается обычно численное значение скорости резанием при точении резцами из быстрорежущей стали на токарном станке, которой соответствует стойкость резцов 60 минут (время между двумя переточками режущей кромки инструмента).

МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД

¯

Сортовой прокат

¯

МАШИНОСТРОИТЕЛЬНЫЙ ЗАВОД

¯

Изготовление заготовок деталей машин обработкой

давлением (горячей штамповкой и др.)

¯

Заготовка детали

¯

Предварительная термическая обработка заготовок

¯

Механическая обработка резанием на металлорежущих станках

¯

Д етали машин

¯

Упрочняющая термическая обработка деталей

¯

Доводочные операции обработки (при необходимости)

¯

Сборка машины

¯

Машина (изделие)

Рис. 8. Типовая укрупненная схема обработки и изготовления объемных деталей машин на машиностроительном заводе

При содержании углерода в конструкционных углеродистых и низколегированных сталях менее 0,5 % проводят обычно для заготовок нормализационный отжиг, а для сталей, имеющих более 0,5 % углерода – полный отжиг.

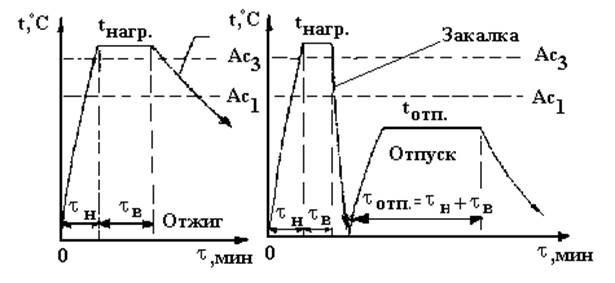

Типовая окончательная термическая обработка деталей машин и инструментов состоит из двух операций: 1 - закалки с получением на этапе охлаждения с большой скоростью (для углеродистых сталей в воде и других средах) из аустенита структуры мартенсита (А®М); 2 - отпуска закаленной стали с нагревом до температуры не выше температуры фазового превращения Ас1. Применение термической обработки значительно изменяет механические свойства стали. Схемы основных видов термической обработки для конструкционных доэвтектоидных сталей представлены на рис. 9.

|

|

|

Данные о механических свойствах конструкционных среднеуглеродис-тых (улучшаемых) сталей различного химического состава после закалки и высокого отпуска приведены в табл. 9.

Рис. 9. Схемы термической обработки конструкционных сталей

Рис. 9. Схемы термической обработки конструкционных сталей

Таблица 9. Механические свойства некоторых типовых конструкционных среднеуглеродистых сталей после закалки и высокого отпуска

| Марка стали | Оптовая ценах) | Критический диаметр, ммхх) | Для деталей с поперечным размером, ммххх) | Механические свойства | |

| s0,2, МПа | sВ, МПа | ||||

| 1,0 | 15…20 | ||||

| 40Х | 1,2 | 25…35 | |||

| 40ХН | 1,6 | 50…75 | |||

| 40ХН2МА | 2,1 | 75…100 | |||

| 38ХНЗМФА | 2,6 | 100…200 |

Примечания:

х) Относительные единицы: за 1.0 принята оптовая цена углеродистой качественной стали.

хх) Диаметр образца, закаливающегося насквозь с получением в центре микроструктуры из 95 % мартенсита и 5 % троостита.

ххх) Стали могут быть использованы для изготовления деталей с еще большим поперечным размером. Следует иметь в виду, что в этом случае изделия получают пониженные по сравнению с табличными значениями механических свойств в связи с недостаточной прокаливаемостью по сечению деталей большого поперечного диаметра.

МАТЕРИАЛЬНО – ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ РАБОТЫ

В работе используются лабораторные электрические печи, автоматические потенциометры для регулирования температуры нагрева в печи, бачки с водой и маслом для охлаждения, заточный станок (точило) для зачистки образцов от заусенцев и окалины, твердомеры, щипцы для загрузки образцов в печь и выгрузки, образцы сталей разных марок, линейка для измерения размеров образцов или штангенциркуль.

Работа выполняется в лаборатории термической обработки. Для нагрева образцов применяются электрические лабораторные камерные или муфельные печи. Примером камерной печи является печь СНОЛ-1.6.2. 5. I/II-М1Х) мощностью 3 кВт. Рабочая камера, в которой проводится нагрев, выполнена из жаростойкой керамики. Нагревательные элементы в виде спиралей расположены в углублениях по боковым стенкам, на поду и в своде печи. Для предохранения спиралей от повреждений и расположения нагреваемых образцов имеется на поду печи плоская керамическая плитка. С целью измерения температуры в рабочую зону печи вставляется термопара. Рабочая камера печи спереди закрывается крышкой. Максимальная температура в рабочей зоне составляет 1100°С. Печь снабжена милливольтметром типа МП-64-02.

|

|

|

Для точного измерения и автоматического поддержания заданной температуры применен особый прибор - автоматический электромеханический потенциометр типа КСП4, к которому с помощью электрических проводов присоединена термопара. Прибор может автоматически записывать данные о температуре в печи на ленточную бумажную диаграмму в прямоугольных координатах.

Рис. 10. Схема установки для проведения термической обработки:

1 – печь; 2 – шкаф с потенциометрами; 3 – бачки с охлаждающими

жидкостями.

Рядом с печами располагаются на подставке бачки с водой и минеральным маслом. Бачки имеют "корзинки" с отверстиями, посредством которых образцы после завершения охлаждения вынимаются из охлаждающей среды. Схема установки для термической обработки показана на рис. 10.

Оценка механических свойств образцов проводится в данной работе по численному значению твердости. Твердость - свойство материала оказывать сопротивление пластической деформации при вдавливании под постоянной нагрузкой в плоскую поверхность материала шарика из закаленной твердой стали, алмазного конуса или пирамиды. Имеются различные методы измерения твердости: метод Бриннеля, Роквелла, Виккерса и др.

|

|

|