|

Запорная и регулирующая арматура

|

|

|

|

РЕГУЛИРУЮЩИЕ УСТРОЙСТВА

В любой схеме действия гидропрессовой установки применяются разнооб-разные регулирующие устройства. Они предназначаются для того, чтобы служить средством устранения гидравлических ударов или для изменения (уменьшения) величины удельного давления жидкости, подаваемой к цилиндрам пресса, т. е. изме-нения усилия пресса. Такие устройства применяются также для изменения (умень-шения) величины подачи жидкости к цилиндрам пресса, т. е. изменения скорости движения рабочего инструмента. Помимо этого, в гидропрессах весьма часто требу-ется наибольшая возможная подача рабочей жидкости при одном движении инстру-мента и, наоборот, уменьшенная постоянная подача при обратном движении. Иногда требуется наибольшая возможная подача рабочей жидкости при одном направлении движения рабочего инструмента и регулируемая в заданном диапазоне уменьшенная подача при обратном.

Наконец, бывает надобность в применении комбинированного устройства как сочетания наибольшей подачи рабочей жидкости с возможностью регулировки ее в одном направлении и, наоборот, при постоянной уменьшенной подаче в другом.

Основные детали распределительной аппаратуры, применяемой в гидропрессах с маслопроводом автоматического и полуавтоматического действия следующие:

1) главные распределительные золотники;

2) поршневые переключатели (пилоты);

3) циркуляционные клапаны;

4) подпорные клапаны;

5) предохранительные клапаны;

6) клапаны наполнения;

7) разгрузочные клапаны; гидроэлектрические реле давления;

8) обратные клапаны;

9) сливные клапаны;

10) регуляторы усилия пресса и дроссельные устройства;

11) соединение труб маслопроводов;

|

|

|

13) питательные баки с фильтрующими и охлаждающими устройствами.

Простейшим дроссельным устройством, наиболее широко применяемым в гидро-схемах с клапанным распределением, является так называемая дроссельная шайба или диафрагма, представляющая собой стальной диск с отверстием, значительно меньшим проходного отверстия, на пути которого она устанавливается.

Назначение дроссельной шайбы заключается в том, чтобы устранить гидравлические удары при поступлении напорной жидкости в момент открытия или закрытия клапанного распределителя.

Крометого, наличие дроссельной шайбы до некоторой степени облегчает управле-ние клапанным распределителем, так как установление дроссельной шайбы непосред-ственно в корпусе распределителя вызывает понижение давления напорной жидкости за дроссельной шайбой, т. е. над клапанами с последующим почти полным восстановлением величины давления жидкости непосредственно у рабочих цилиндров пресса.

Кроме перечисленного, дроссельные шайбы применяются там, где требуется плавное, безударное движение рабочих частей пресса при открытии клапанов наполнения, сливных клапанов больших диаметров. Для этой цели дроссельная шайба ставится на пути входа напорной жидкости в корпус сервопривода.

Практикой установлено, что при правильно выбранном соотношении диаметров дроссельной шайбы - наружного и проходного гидравлические удары, возникающие при открытии и закрытии клапанов, совершенно отсутствуют.

Действие дроссельной шайбы объясняется схемой, построенной на основании теоретических расчетов, которая представлена на рис. 1.

Рис.10. Схема течения жидкости через дроссельную шайбу.

Рис.10. Схема течения жидкости через дроссельную шайбу.

| При установке дроссельной шайбы подводимая с удельным давлением р жидкость, протекая по трубопроводу в направлении движения потока, прохо-дит через отверстие дроссельной шай-бы. При этом, по закону сохранения энергии, потенциальная энергия пере-ходит в кинетическую, т. е. имеет место резкое увеличение кинетической энер-гии ввиду уменьшения сечения и, следовательно, уменьшение потенци-альной, т. е. уменьшение давления. |

|

|

|

Необходимо отметить, что возрастание скорости вызывает значительное местное со-противление (зависимость от скорости квадратичная), что приводит в дальнейшем потоке также к понижению давления. Это явление имеет место только до тех пор, пока при встре-че рабочего инструмента с обрабатываемым изделием рабочая скорость не понизится до минимума.

При снижении последней до нуля давление в потоке до дроссельной шайбы и после нее выравнивается.

Дроссельные шайбы относятся к нерегулируемым устройствам.

Регулируемые устройства предназначенные для изменения давления и изменения скорости движения рабочего инструмента называют дросселями. Основное их отличие от дроссельных шайб заключается в том, что изменение как скорости жидкости, так и дав-ления осуществляется в дросселе при помощи перекрытия имеющихся в нем малых отверстий или изменением проходной щели дросселя от наименьшего до его наибольшего сечения.

Дроссели, часто называемые дроссельными вентилями, по своему конструктивному исполнению разделяются на сетчатые и щелевые.

В зависимости от назначения клапаны могут быть предохранительными, сливными, напорными, запорными и т. п. Назначение клапана определяет особенности его конструкции

Рис.11. Клапан без разгрузки.

Рис.11. Клапан без разгрузки.

| Предохранительные клапаны предназначены для предотвращения перегрузок гидравлической системы пресса. Простейший из них - шариковый клапан. В та-ком клапане шарик, служащий запирающим элемен-том прижимается к конусообразному отверстию - седлу пружиной, рассчитанной на определенное давление. Если в гидросистеме, т. е. под клапаном, дав-ление станет больше этой величины, шарик отойдет вверх, преодолев сопротивление пружины. В резуль-тате гидросистема будет соединена со сливной лини-ей до тех пор, пока давление не упадет, а шарик не сядет на место. Клапаны, непосредственно участвующие в уп-равлении прессом, как правило, объединяют в рас-пределительные устройства (распределители). В распределителях размещают по два клапана и более различного назначения. Основные элементы, составляющие клапан, пока-заны на схеме простого клапана, изображенного на рис.2. В корпусе распределителя в специальной рас- точке плотно посажено ceдлo 5. Сверху седло закреп- |

лено пробкой 3. Внутренняя цилиндрическая поверхность седла служит направляющей для клапана 4, который скользит по ней вверх и вниз. Клапан прижимается к седлу пружиной 2.

|

|

|

Конусные кромки клапана и седла чаще всего имеют углы подъема 30 или 450. Клапан поднимается с помощью 8 штока 6. Седло 5 уплотняется фибровыми кольцами 7.

Жидкость высокого давления находится в полости над клапаном, попадая туда через отверстия в седле.

В верхней части клапана помещен воздухоспускной клапан 1 конусной формы, через который из системы удаляется воздух.

Чтобы открыть клапан, необходимо преодолеть усилие Р,которое определяется давлением р жидкости на клапан, усилием П пружины и силой Т трения штока клапана об уплотнительную манжету:

Одно из основных требований, предъявляемых к клапанам, - легкость их открытия. Рукоятка распределителя должна легко перемещаться оператором.

Рис.12. Клапан с разгрузкой: 1- разгрузочная полость; 2 – надклапанная полость; 3- разгрузочный клапан; 4 – основной клапан; 5- седло; 6 – шток толкателя.

Рис.12. Клапан с разгрузкой: 1- разгрузочная полость; 2 – надклапанная полость; 3- разгрузочный клапан; 4 – основной клапан; 5- седло; 6 – шток толкателя.

| При высоких давлениях (р) в гидро-системе и больших проходных сечениях (d)усилие, прижимающее клапан к седлу, настолько велико, что клапан трудно открыть. В этих случаях применяют кла-паны с разгрузкой (рис. 3), осуществля-емой вспомогательным разгрузочным кла-паном 3, встроенным в основной клапан 4. При поднятии штока толкателя 6 сначала открывается разгрузочный клапан 3, ко-торый вследствие малого своего диаметра не требует большого усилия для открытия. Давление в полости 2 над клапаном и под ним выравнивается, и для отрыва клапана от седла 5 требуется лишь небольшое усилие. В гидросистемах прессов применяют также дроссельные клапаны и запорные вентили. Дроссельные клапаны (рис. 4) исполь-зуют для регулирования скорости подвиж-ной поперечины. Для уменьшения скорости сужают щель клапана, отчего уменьшается величина подачи жидкости. Дроссельный клапан 1 управляется специальным двух-клапанным распределителем 2 либо вруч-ную от толкателя 9. В первом случае при |

попадании жидкости высокого давления в полость над клапаном 3 (одновременно в полость под клапаном 4) дроссельный клапан 1 через систему рычагов 8, 7, 5 устанавли-вается на уменьшенное открытие. Если жидкость поступает в полость над клапаном 4 (одновременно под клапан 3), то клапан 1 открывается. При ручном управлении движение толкателя 9 передается рычагу 5 через тягу 6.

|

|

|

Дросселирование возможно не только уменьшением щели, но также уменьшением количества открываемых отверстий.

Запорные устройства применяют для перекрытия магистралей гидросистемы.

На рис. 5 показана конструкция основного запорного устройства, включающего кла-

пан 1 минимального уровня. Основной запорный клапан 3 открывается и закрывается вручную посредством маховичка. Запорный клапан имеет разгрузочный клапан 2, уменьшающий усилие, необходимое для закрытия и, особенно, для открытия основного клапана.

пан 1 минимального уровня. Основной запорный клапан 3 открывается и закрывается вручную посредством маховичка. Запорный клапан имеет разгрузочный клапан 2, уменьшающий усилие, необходимое для закрытия и, особенно, для открытия основного клапана.

Диаметр проходного сечения клапана определяется величиной усилия 80-100 Н (8-10 кгс), допустимого на рукоятке распределителя, и скоростью течения жидкости в сечении клапана.

При малом диаметре требуется меньшее усилие для подъема, но скорость жидкости увеличивается. При больших скоростях жидкости происходит довольно быстрое разрушение (разъедание) металла.

Распределитель, в котором размещают клапаны, представляет собой кованую стальную коробку, установленную на специальной стойке. Перемещаются клапаны в распределителях при помощи коромысел или кулачков.

Рис. 6. Коромысловый распределитель: 1- рычаг; 2 - вал; 3- коромысло; 4 - толкатель; 5 - стойка; 6 - корпус; 7 – напорный клапан; 8 - обратный клапан; 9 - сливной клапан.

У коромысловых распределителей (рис.6) при повороте укрепленного на валу 2 рычага управления 1 в ту или иную сторону от нулевого положения соответственно поворачивается коромысло 3, расположенное перпендикулярно валу 2, что обеспечивает подъем или опускание толкателей 4, воздействующих на клапаны. Кроме сливного 9 и напорного 7 клапанов, в данном распределителе имеется обратный клапан 8, назначение которого - пропускать жидкость только в одном направлении.

Если в таком распределителе имеется несколько пар клапанов (напорный, сливной), их располагают в два ряда.

Кулачковые распределители применяют в том случае, если требуется последовательное открытие клапанов или повторное открытие одного и того же клапана в течение одного рабочего цикла или же замедленное открытие клапана на каком-либо участке цикла. Этими условиями определяются профили кулачков.

|

|

|

В мощных и быстроходных современных прессах рычажное управление заменяется кнопочным. Распределители этих прессов имеют для подъема клапанов различные вспомогательные механизмы: пневмо- и гидроцилиндры, гидромоторы и т. д.

Золотниковые распределители; В гидропрессовых установках, в которых в качестве рабочей жидкости применяется масло, основным типом распределителей являются золотники. Они имеют ряд модификаций, отличающихся размерами и формой золотника, частичной дополнительной обработкой корпуса и крышек и пр.

Рис.7. Трехпозиционный четырехходовой золотник.

На рис. 7. показано устройство трехпозиционного золотника.

Золотник 1, двигаясь в чугунном корпусе 2, может занимать три положения. При крайнем левом и крайнем правом положениях тот или иной цилиндр пресса через имеющиеся в корпусе золотника выточки попеременно соединяется с напорной магистралью (насосом) и сливом. Среднее положение соответствует перекрытию всех линий.

Широко применяют также двухпозиционные золотники, имеющие только два крайних положения: правое и левое, соответствующие двум направлениям движения управляемого органа.

Перемещение золотника из одного положения в другое осуществляется либо давлением масла, которое подводится под торцовую поверхность золотника с помощью какого-либо аппарата управления, либо непосредственно от электромагнитов, сжатым воздухом и т. д.

Различают гидравлическое, электрогидравлическое, электрическое, ручное, пневматическое управление.

Золотник, показанный на рис.7 а,имеет электрогидравлическое управление. Его передвижение осуществляется путем перемещения специальных переключателей 4 при помощи электромагнитов 5 толкающего действия. Переключатель представляет собой небольшой золотник, конструктивно соединенный с корпусом главного золотника.

Возврат золотника в исходное положение происходит под действием пружин 3, после того как электромагнит обесточен нажатием кнопки.

Схема на рис. 7, б поясняет работу золотника. Чтобы масло не перетекало из полости в полость, полки золотника имеют лабиринтное уплотнение, т. е. ряд мелких канавок. Попадая в эти канавки, масло как бы задерживается в них, так как давление, под которым оно находится, падает, пока масло протекает по канавкам.

В качестве уплотнений между корпусом и крышками используют уплотнительные кольца круглого сечения из маслостойкой резины. Для безотказной работы золотника необходимо, чтобы отверстие в корпусе и сам золотник были обработаны в пределах допуска скользящей посадки 1-го класса точности.

В зависимости от числа подводов к корпусу различают двух-, трех-, четырехходовые золотники. Например, четырехходовой золотник имеет четыре подвода: от насоса, от главного цилиндра, от обратных цилиндров и от сливной линии.

Трубопроводы гидропрессовых установок подразделяют на две группы: высокого давления (напорные) и низкого давления (сливные, наполнительные, паровые). Трубо-проводы низкого давления ничем не отличаются от обычных промышленных трубо-проводов для пара, воды и воздуха. Трубопроводы высокого давления работают в тяже-лых условиях. Они подвержены сотрясениям и вибрациям, возникающим вследствие гидравлических ударов при работе пресса. По этой причине не допускают резких изме-нений диаметров трубопровода, резких поворотов труб. При давлении свыше 10 МПа (100 ат) применяют только стальные цельнотянутые трубы. Вследствие коррозии проис-ходит увеличение внутреннего диаметра трубы за год примерно на 1-1,5 мм, что следует учитывать при выборе толщины стенки трубы.

Рис. 8. Конструкция фланцев.

Рис. 8. Конструкция фланцев.

| Соединение труб должно быть не только прочным, но и простым. В прессовых установках обычно при-меняют фланцевые соединения. Фланцы бывают соединительные, когда они соединяют две трубы, и присоединительные, когда с их помощью трубу присоединяют к клапанному распределителю или другому устройству гидросистемы. При давлении в гидросистеме до 45 МПа (450 ат) трубы соединяют по способу, показанному на рис.8, а. |

Фланцы 1 квадратного сечения выполняют из проката с внутренней нарезкой по размеру трубы. Уплотнением служит прокладка из красной отожженной меди. Прокладку зажимают четырьмя болтами.

Основные элементы конструкции присоединительного фланца те же, что и в предыдущем случае (рис. 8, б).

Магистральные напорные трубопроводы укладывают в специальных бетонных тоннелях или каналах. Для удобства ремонта тоннели должны обеспечивать свободное передвижение по ним. Каналы закрывают сверху металлическими настилами.

Рис. 9. Крепление труб.

Рис. 9. Крепление труб.

| Трубы крепят к специальным опорам колодками из твердых пород дерева - дуба, ясеня, акации (рис. 9). Колодки 1 укладывают на опоры 2 и прижимают болтами 3. После монтажа трубопроводов их испытывают совместно с распределителями и клапанами. Давление испытания должно быть в 1,5 раза больше рабочего. Это давление поддерживают в трубопроводе в |

течение 5-10 мин, после чего снижают до рабочего давления, при котором трубопровод осматривают и обстукивают слесарными молотками.

Перед пуском в работу трубопроводы промывают водопроводной водой. В конце промываемых труб устанавливают сетчатый фильтр. Трубопровод промывают до тех пор, пока на сетке не прекратится осаждение грязи, окалины и т. д.

Трубопроводы

Внутризаводскую транспортировку газов и жидкостей осуществляют по трубо-проводам. Система трубопроводов составляет до 10-15 % стоимости всего цехового оборудования. Она включает: материальные трубопроводы, паропроводы, конденсатопроводы, трубопроводы сжатого воздуха, технологический водопровод, пожарно-хозяйственный водопровод, вакуумные системы и производственную канализацию.

Для материальных трубопроводов жидкостей обычно применяют трубы диаметром не менее 40 мм, при транспортировке суспензий и кристаллизуемых жидкостей - трубы диаметром не менее 70 мм.

Для чистки трубопроводов на поворотах предусмотрены штуцеры с заглушками или фланцевые разъемы. В некоторых случаях используют продувку воздухом или паром.

При передаче по трубопроводу продуктов, застывающих при низких температурах, применяют обогрев при помощи паровой трубы-«спутника», привариваемой к основному теплоизолированному трубопроводу.

Вакуумные схемы делают по возможности простыми, а трубопроводы короткими, чтобы снизить число неплотностей. Для уменьшения гидравлического сопротивления вакуумпроводы конструируют из труб большого диаметра, а в качестве запорной арматуры применяют краны и задвижки. Использование вентилей из-за большого гидра-влического сопротивления не рекомендуется. Трубы изготавливают преимущественно из стали, чугуна, цветных металлов, стекла, керамики, фарфора и пластмасс. Там, где требуется особая чистота продукта и оптический контроль, устанавливают стеклянные трубы.

Напорные трубы изготавливают двух классов: СТ-8 - для рабочего давления 0,08 МПа и СТ-4 - для 0,04 МПа. Они допускают температурный перепад до 400С при нагреве и 300С при охлаждении.

Для осуществления перехода с трубы одного диаметра на трубу другого диаметра, поворота трубопровода, для разветвления потока служат фасонные детали (рис.1): переходы, тройники, крестовины, колена, калачи.

Рис. 10. Фасонные детали трубопроводов:

а - отвод; б - двойник; в - колесо; г - тройник; д - крестовина; е - переход.

Рис. 11. Компенсаторы: а - П-образ-ный; 6 – лирообразный.

Рис. 11. Компенсаторы: а - П-образ-ный; 6 – лирообразный.

| Для компенсации температурных удлинений трубопроводов кроме гибких компенсаторов (рис.11) используют также линзовые и волнистые. В случае стеклянных труб применяют гофрированные ком-пенсаторы из резины или фторопласта. Монтаж трубопроводов производят на колон-нах, изготовленных из стали или железобетона. Крепление трубопроводов к колоннам осуществля-ют с помощью хомутов, скоб и подвесок на по- |

движных или неподвижных опорах (рис. 3). Иногда применяют подвесные опоры.

Рис. 12. Конструкции опор трубопроводов: а - неподвижная; б - подвижная; в - подвесная; г - направляющий хомут; 1- труба; 2 - прокладка; 3 - опорная плита; 4 - катки; 5 - хомут; 6 - подвеска.

Запорная и регулирующая арматура

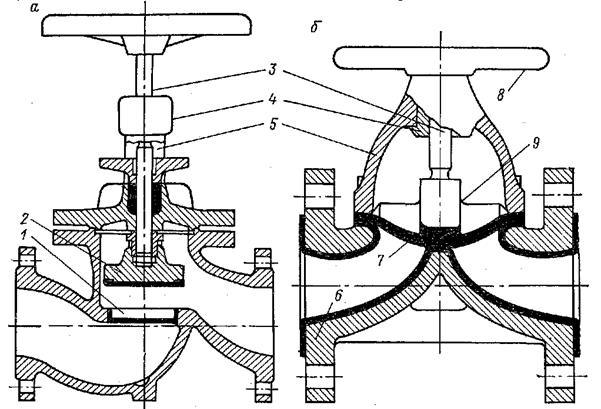

Управление потоками газов или жидкостей осуществляют с помощью запорной и регулирующей арматуры: вентилей, кранов, задвижек, клапанов.

Вентиль (рис.13)- приспособление, в котором перекрытие прохода достигается с помощью клапана, совершающего поступательное движение. Их применяют в широком интервале давлений (ГОСТ 18161-72 и ГОСТ 18722-73).

Диафрагмовый вентиль (см. рис.13), в котором запорным органом является элас-тичная мембрана, выполненная из пластмассы или резины, применяют на линиях, пере-дающих кислые растворы и суспензии. Его корпус чугунный, защищенный резиной, пластмассой или эмалью. Вентиль имеет незначительное гидравлическое сопротивление. На линиях передачи агрессивных жидкостей с взвешенными веществами используют шланговые вентили. В них перекрытие прохода осуществляется заложенным в чугунном корпусе резиновым патрубком. Размер прохода регулируется путем пережима патрубка колодкой, связанной со шпинделем.

|

Рис. 13. Фланцевый (а) и диафрагмовый (6) вентили: 1- седло; 2 - золотник; 3 - шпиндель; 4 - втулка: 5 - скоба; 6 - корпус; 7 - мембрана; 8 - маховик; 9 - крестовина.

На линиях, передающих газообразный или жидкий аммиак, применяют регулирующий вентиль. Точное регулирование в нем достигается за счет конической формы нижней части золотника. Положительным качеством является сравнительно небольшой ход кла-пана, необходимый для полного открывания. Недостаток заключается в большом гидрав-лическом сопротивлении, что недопустимо при работе с жидкостями, содержащими взвеси.

Кран (рис.14) - устройство, снабженное конической притертой пробкой со сквозным отверстием, поворотом которой осуществляется регулирование потока.

Краны изготавливают из серого высококремнистого чугуна, нержавеющих сталей, керамики, стекла, фарфора, пластмасс и графита. Краны применяют на линиях вакуума, кислот, щелочей, на линиях, передающих загрязненные и кристаллизующиеся жидкости. Для транспортировки соляной и серной кислот используют покрытые резиной и фаолитом краны. Они могут работать при 60 и 1000С соответственно.

Преимущество кранов - малое гидравлическое сопротивление, возможность прочистки трубопроводов через открытый кран. Недостатки - плохая герметичность при высоких давлениях, трудность регулирования расхода. Поэтому их нельзя применять на паровых линиях, на трубопроводах капельных жидкостей, которые находятся под давлением, могущим вызвать гидравлический удар при резком открывании и закрывании крана (например, на линиях водопровода), на линиях, где требуется точная регулировка подачи.

Задвижка (рис. 15) - устройство, перекрытие в котором осуществляется благодаря диску (шиберу), перегораживающему поток. Задвижка клинкетная, или клиновая (ГОСТ 12010-75, 20336-74), снабжена диском в поперечном направлении, имеющем форму клина, а параллельная, или шиберная (ГОСТ 8437-75), состоит из двух симметричных тарелок, между которыми помещен клин. Отличие шиберной задвижки от клиновой заключается в том, что уплотняющие поверхности перпендикулярны продольной оси корпуса.

Рис. 14. Чугунный проходной сальни-ковый фланцевый кран: 1 - корпус; 2 - сальник; 3 - пробка

Рис. 14. Чугунный проходной сальни-ковый фланцевый кран: 1 - корпус; 2 - сальник; 3 - пробка

|  Рис. 15. Задвижка: 1 - шибер; 2 – корпус; 3 - шпиндель.

Рис. 15. Задвижка: 1 - шибер; 2 – корпус; 3 - шпиндель.

|

Задвижки используют в основном для трубопроводов больших диаметров (до 2 м) на линиях подачи воды, масел и других однофазных жидкостей и газов. Их изготавливают из чугуна, углеродистой и легированной стали диаметрами 0,05-1,5 м для давлений от 0,4 до 10 МПа.

К преимуществам задвижек относят: малое гидравлическое сопротивление; удобство регулирования расхода; безопасность в отношении гидравлического удара. Их недо-статки: высокая стоимость; трудность ремонта уплотняющих поверхностей; непригодность для работы с жидкостями, содержащими взвешенные частицы.

Клапан - устройство, в котором управление расходом потока осуществляется путем изменения площади проходного сечения.

На химических предприятиях используют подъемные и поворотные клапаны. Чугунными гуммированными поворотными клапанами снабжают трубопроводы, транспортирующие серную и соляную кислоты. Подъемные обратные клапаны устанавливают только на горизонтальном трубопроводе.

По назначению клапаны подразделяют на обратные (рис.16, 17), регулирующие (рис.18) и предохранительные (рис. 19, 20).

Обратные клапаны применяют для предотвращения обратного потока жидкости на линиях с давлением до 200 МПа.

Регулирующие клапаны служат для регулирования расхода, давления или уровня газов или жидкостей, предохранительные клапаны - для предупреждения возникновения в трубопроводе или в аппарате давления, превышающего допустимое. Предохранительные клапаны подразделяют на пружинные и рычажно-грузовые. Давление среды на золотник в пружинном клапане уравновешиваются натяжением пружины, в рычажно-грузовом – грузом. Рычажно-грузовые не имеют сальниковых уплотнений и поэтому их нельзя устанавливать на линиях для огнеопасных сред, проходящих внутри помещения.

Рис.16. Запорный обратный клапан.

Рис.16. Запорный обратный клапан.

|

Рис.17. Обратный клапан низконапорного трубопровода.

Рис.17. Обратный клапан низконапорного трубопровода.

|

| Обычные вентили используют для ограниченного регулирования потока, поскольку даже при небольшом смещении тарелки вентиля открывается большое сечение; То же самое относится к заслонкам, у которых в полуоткрытом состоянии неполностью фиксируется шиберная плита, за исключением конструкции, показанной на рис. 18. В связи с этим используемые для регулирования потока вентили имеют конус, входящий в седло вентиля и открывающий в первый момент маленький кольцевой зазор, который при дальнейшем открывании увеличивается в соответствии с заданным режимом. |

Рис.18. Регулировочный клапан.

Рис.19. Предохранительный клапан с пружинной нагрузкой

Рис.19. Предохранительный клапан с пружинной нагрузкой

|  Рис.20. Предохранительный клапан с рычажно- грузовой нагрузкой Рис.20. Предохранительный клапан с рычажно- грузовой нагрузкой

|

.

|

|

|