|

Классификация осадочных пород, их технические свойства и применение в строительстве.

|

|

|

|

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

ФБФО

Кафедра технологии строительных материалов и метрологии

Конрольная №1 строительные материалы

Работу выполнил

Студент группы 2-СЗПГС-1

Захаров Александр Александрович

зачетная книжка № 16100228

Научный руководитель

Кукса Петр Борисович

Санкт – Петербург

Задача №1

Материал имеет истинную плотность 2,5 г/см3, среднюю плотность – 1800 кг/м3 и обладает водопоглощением по массе 8%. Какова закрытая пористость материала?

решение:

(1)

(1)

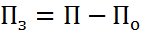

Закрытая пористость материала - есть разность пористости материала и открытой пористости материала

Найдем значение П- пористость данного нам материала:

Теперь найдем пористость открытую:

m1=1800 кг масса сухого материала

Так как водопоглощение по массе нам известно Wm=8%

m2= 1944кг масса насыщенного водой материала

144 кг есть разность масс

Подставим полученные значения в формулу (1) получим

Ответ: Закрытая пористость составляет

Задача №2

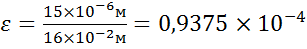

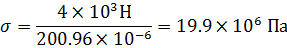

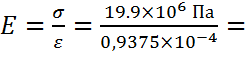

При растяжении стального стержня длиной 160 мм и диаметром 16 мм его контролируемая длина при нагрузке 4 кН увеличилась на 0,015 мм. Определить модуль упругости стали Е.

дано:

Dl=

l=  м

м

D(диаметр стержня)=  м

м

R(радиус стержня)=

P=

E=?

решение: E=

для того чтобы найти модуль упругости нам необходимо знать величину относительной деформации  , так же необходимо вычислить напряжение материала при растяжении по формуле:

, так же необходимо вычислить напряжение материала при растяжении по формуле:  .

.

|

|

|

м

м

Подставив имеющиеся данные получим:

212.26 ГПа

212.26 ГПа

Ответ: E= 212.26 ГПа

Акустические свойства – звукопоглощение и звукоизоляция.

Звукопоглощающие материалы и изделия предназначаются для применения в звукопоглощающих конструкциях с целью снижения уровня звукового давления в помещениях производственных и общественных зданий.

Поток звуковой энергии при попадании звуковых волн на поверхность ограждения частично отражается поверхностью ограждения, остальнаят звуковая энергия проходит через ограждение.

Звукопоглощение материалов оценивается коэффициентом звукопоглощения a.Коэффициент звукопоглощения есть отношение неотраженной энергии  ,поглощенной поверхностью, к падающей энергии

,поглощенной поверхностью, к падающей энергии  в еденицу времени.

в еденицу времени.

Поглощение звуковой энергии в однородном пористом материале происходит за счет энергетических потерь на вязкое трение,преодолеваемое воздушным потоком в порах минерала, релаксационных процессов в с неидеальной упругостью скелета.

Коэффициент звукопоглощения зависит от частоты и угла падения звука. Чем большую пористость имеет материал,чем больше развита поверхность пор и больше пор сообщаются между собой, тем больше его звукопоглощение.

Звукопоглощение также зависит от толщины материала, расположению по отношению к источнику звука и других факторов.

Звукоизоляционные, или, как их еще называют, прокладочные материалы применяют для звукоизоляции в основном от ударного шума в многослойных конструкциях перекрытий и перегородок и частично для поглощения воздушного шума.

Нормируемыми параметрами звукоизоляции является индекс изоляции воздушного шума ограждающей конструкции  (дБ) и индекс приведенного уровня ударного шума над перекрытием

(дБ) и индекс приведенного уровня ударного шума над перекрытием  (дБ).

(дБ).  ,

,  определяются по соответствующим графическим зависимостям или таблицам нормативных документов.

определяются по соответствующим графическим зависимостям или таблицам нормативных документов.

Классификация осадочных пород, их технические свойства и применение в строительстве.

|

|

|

Осадочные породы в зависимости от условий их образования делят на три основные группы: обломочные породы, или механические осадки: рыхлые (гравий, глины,пески), оставшиеся на месте разрушения пород или перенкесенные водой, а так же льдом(ледниковые отложения)) или ветром (эоловые отложения); сцементированные (песчаники, конгломераты, брекчии); химические осадки(например гипс и известковые туфы), образовавшиеся из продуктов разрушения пород, перенесенных водой в растворенном виде: органогенные породы, образовавшиеся из остатков некоторых водорослей и животных (скелеты губок, кораллов, раковины и панцири ракообразных и др.)

большинство осадочных пород имеет более пористое строение,чем плотные магматические породы, а следовательно, и меньшую прочность. Некоторые из них сравнительно легко растворяются (например, гипс) или распадаются в воде на мельчайшие нерастворимые частицы (например, глины).

Обломочные породы

Рыхлые обломочные породы- песок и гравий- применяют в качестве заполнителей для бетона, в дорожном строительстве, для железнодорожного балласта. Пески служат компонентом сырьевой смеси в производстве стекла, керамических изделий и др. Песчаные породы широко используют при возведении намывных плотин, дамб и др.

Глинистые породы сложены более чем на 50% частицами мельче 0.01 мм, причем не менее 25% из них имеют размер меньше 0.001 мм. Они характеризуются сложным минеральным составом.Кроме того, глинистые породы могут содержать обломочные зерна кварца, полевых шпатов,слюд, а также гидроокислы, карбонаты, сульфаты и прочие минералы. Наличие обломочной примеси значительно влияет на степень пластичности глины.

Глины находят большое применение. Каолиновые глины являются огнеупорными и их широко используют в керамической промышлености. Гидрослюдные глины и глины полимиктового состава применяют для изготовления кирпича, грубой керамики и других изделий. Глины являются также компонентом сырьевой смеси в производстве цемента. Глины используют как строительный материал при возведении земляных плотин.

Хемогенные породы

Карбонатные породы. Наиболее распространенными карбонатными породами являются известняки и доломиты. Известняк - порода, сложенная более чем на 50% кальцитом; доломит - порода, состоящая более чем на на 50% из доломита. Наличие примесей оказывает большое влияние на физико-механические свойства карбонатных пород.

|

|

|

Благодаря широкому распространению,легкой добыче и обработке обыкновенные известняки, доломитизированные известняки и доломиты применяют в строительстве чаще чем другие породы. Их используют в виде бутового камня для фундаментов,стен неотапливаемых зданий и жилых домов в районах с теплым климатом. а наиболее плотные породы применяют в виде плит и фасонных деталей для наружных облицовок зданий. Известняковый щебень часто используют в качестве заполнителя для бетона. Наконец, известняки широко используются как сырье для получения вяжущих веществ- извести и цемента.Доломиты используют для получения вяжущих и огнеупорных материалов в цементной, стекольной, керамической и металлургической промышленности.

Сульфотные породы состоят из сульфатных соединений,выпадаюющих в осадок в случае увеличения их концентрации в природных водах. Гипсовые и ангидритовые породы слагаются одноименными минералами- гипсом и ангидритом, которые в природных условиях в результате гидратации и дегидратации переходят друг в друга. Ангидрит отличается от гипса большей твердостью.Обычно он имеет светлые цвета - белый, зеленоватый,светло-серый, серовато-голубоватый. Гипс и ангидрит служат сырьем для получения вяжущих веществ, иногда их применяют в виде облицовочных изделий.

Аллитовые породы характеризуются высоким содержанием глинозема. В этой группе выделяются две главные породы: бокситы и латериты.

Органогенные породы

Биогенные породы (силициды) сложены осадочным кремнеземом (опалом,халцедоном,кварцем). По морфологическому признаку выделяют пластовые и конкреционные кремнистые породы

.Главными разновидностями пластовых кремнистых пород являются диатомиты, радиоляриты,спонголиты, трепелы, опоки и яшмы.

|

|

|

Конкреционные кремнистые породы встречаются значительно реже.Кремнии могут быть рассеяны в различных породах-известняках, песчаниках, глинах

.Кремнистые породы находят разнообразное практическое применение. Яшмы используют как декоративный камень и в строительстве. Диатомиты, трепелы, опоки применяют для производства теплоизоляционных материалов, в виде минеральных добавок к вяжущим веществам (воздушной извести, портландцементу)

Органогенные известняки могут быть сложены целыми раковинами или обломками раковин различных морских беспозвоночных, а также остатками известковых водорослей.

Известняки-ракушечники применяют в строительстве. Способность легко распиливаться, небольшая плотность (от 0.8 до 1.8  ), малая теплопроводность - все это позволяет уменьшить толщину наружных стен зданий по сравнению с кирпичными, что снижает стоимость строительства.

), малая теплопроводность - все это позволяет уменьшить толщину наружных стен зданий по сравнению с кирпичными, что снижает стоимость строительства.

Более плотные разновидности известняков используют для кладки фундаментов, наружной (отчасти и внутренней) облицовки стен, а щебень прменяют как заполнитель для бетона.

Прочность древесины. Зависимость прочности древесины от ее влажности.

Механические свойства древесины не отличаются от свойств, которые можно ожидать от пучка трубок или волокон.

Прочность древесины определяют путем испытания малых,чистых (без видимых пороков) образцов.Прочность древесины характеризуется пределами ее прочности при сжатии, растяжении, статическом изгибе, скалывании. Кроме того, могут определяться условный предел прочности при местном смятии и предел прочности при перерезании поперек волокон.

Прочность древесины как анизотропного волокнистого материала в большей степени зависит от того, под каким углом к волокнам направлена сила.

Прочность древесины зависит от породы дерева,средней плотности, косвенно характеризующей пористость древесины, наличия пороков и влажности. Прочность древесины понижается, когда ее влажность возрастает от 0 до 30%(до предела гигроскопической влажности), при этом в интервале влажности 8-20% понижение прочности прямо пропорционально приросту влажности:

,

,

где  ,

,  - предел прочности образцов соответственно при 12% и фактической влажности в момент испытаний;a - коэффициент изменения прочности при изменении влажности на 1%; при сжатии и изгибе a =0,04, при скалывании a=0,03;W- влажность образца (%) в момент испытаний.

- предел прочности образцов соответственно при 12% и фактической влажности в момент испытаний;a - коэффициент изменения прочности при изменении влажности на 1%; при сжатии и изгибе a =0,04, при скалывании a=0,03;W- влажность образца (%) в момент испытаний.

Предел прочности древесины с влажностью в момент испытания равной больше предела гигроскопической влажности приводят к влажности 12% по формуле

,

,

где  - пересчетный коэффициент, имеющий различные значения для различных пород и вида испытаний.

- пересчетный коэффициент, имеющий различные значения для различных пород и вида испытаний.

|

|

|

Роль обжига в технологии изделий строительной керамики

Обжиг- важнейший и завершающий процесс в производстве керамических изделий. Этот процесс можно разделить на три: прогрев сырца, собственно обжиг и регулируемое охлаждение. При нагреве сырца до 120 °С удаляется физически связанная вода и керамическаяя масса становится непластичной. Но если добавить воду то пластические свойства сохраняются. В температурном режиме от 450°С до 600°С происходит отделение химически связанной воды, разрушение глинистых минералов и глина переходит в аморфное состояние. При этом и при дальнейшем повышении температуры выгорают органические примеси и добавки, а керамическая масса безвозвратно теряет свои пластические свойства. При 800°С начинается повышение прочности изделий благодаря протеканию реакций в твердой фазе на границах поверхностей частиц компонентов.

В процессе нагрева до 1000°С возможно образование новых кристалических силикатов,например силлиманита Al, а при 1200°С - муллита  . Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает нерасплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом. Эта усадка называется огневой усадкой. В зависимости от вида глин она составляет от 2 до 8%. после остывания изделие приобретает камневидное состояние, водостойкость и прочность. Свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостью глин.

. Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает нерасплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом. Эта усадка называется огневой усадкой. В зависимости от вида глин она составляет от 2 до 8%. после остывания изделие приобретает камневидное состояние, водостойкость и прочность. Свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостью глин.

В зависимости от назначения обжиг изделий ведется до различной степени спекания. Спекшимся считается черепок с водопоглощением менее 5%. Большинство строительных изделий обжигается до получения черепка с неполным спеканием в определенном температурном интервале от температуры огнеупорности до начала спекания.

Интервал температур обжига лежит в пределах: от 900°С до 1100°С - для кирпича, камня, керамзита; от 1100°С до 1300°С - для клинкерного кирпича, плиток для полов, гончарных изделий, фаянса; от 1300°С до 1450°С- для фарфоровых изделий; от 1300°С до 1800°С - для огнеупорной керамики.

Свойства строительного стекла.

В строительстве используют почти исключительно силикатное стекло,основным компонентом которого является диоксид кремния Si  . В процессе производства стекла и особенно на стадии его охлаждения возникает такая структура, которая может быть охарактеризована как промежуточная между полной беспорядочностью частиц жидкого расплава и полной упорядоченностью частиц вещества в кристаллическом состоянии. В стекле наблюдается лишь ближний порядок расположения частиц.что и обуславливает изотропность его свойств.

. В процессе производства стекла и особенно на стадии его охлаждения возникает такая структура, которая может быть охарактеризована как промежуточная между полной беспорядочностью частиц жидкого расплава и полной упорядоченностью частиц вещества в кристаллическом состоянии. В стекле наблюдается лишь ближний порядок расположения частиц.что и обуславливает изотропность его свойств.

Плотность обычного строительного силикатного стекла - 2  . В зависимости от содержания различных добавок,стекла специального назначения имеют плотность от 2,2 до 6,0

. В зависимости от содержания различных добавок,стекла специального назначения имеют плотность от 2,2 до 6,0  .

.

Прочность и деформативность стекла. Расчетный теоретический предел прочности при растяжении стекла составляет 12000 МПа, технический 30-90 МПа, что объясняется наличием в стекле микронеоднородностей, микротрещин, внутренних напряжений, инородных включений и др. Предел прочности при сжатии стекла может составлять 600-1000 МПа и более. Модуль упругости стекол различного состава колеблется в пределах (4.5-9.8)  МПа. У стекла отсутствуют пластические деформации.

МПа. У стекла отсутствуют пластические деформации.

Хрупкость является главным недостатком стекла, которое плохо сопротивляется удару. Прочность обычного стекла при ударном сжатии всего 0.2 Мпа.

Оптические свойства стекол являются их важными свойствами и характеризуются показателями светопропускания (прозрачность), светопреломлением, отражением и рассеиванием. Обычные силикатные стекла пропускают всю видимую часть спектра и практически не пропускают ультрафиолетовые и инфракрасные лучи. Коэффициент направленного пропускания света стеклами достигает 0.89.

Теплопроводность стекол меняется от состава в пределах 0.5-1.0  . Из-за малого значения коэффициента температурного расширения (

. Из-за малого значения коэффициента температурного расширения ( ) обычное стекло имеет малую термостойкость.

) обычное стекло имеет малую термостойкость.

Теплоемкость стекол при комнатной температуре составляет 0.63-1.05  .

.

Звукоизолирующая способность стекла относительно высока. По этому показателю стекло толщиной в 1см соответствует кирпичной стене в полкирпича - 12 см.

Химическая стойкость стекла зависит от его состава. Силикатное стекло обладает высокой химической стойкостью к большинству агрессивных сред за исключением плавиковой и фосфорной кислот.

|

|

|