|

А- технологические этапы изготовления

|

|

|

|

Б- сравнение двух диафрагм, полученным по разным технологиям

Датчики давления бывают трех типов, позволяющих измерять абсолютное, дифференциальное и манометрическое давление. Абсолютное давление, например, барометрическое, измеряется относительно давления в эталонной вакуумной камере, которая может быть как встроенной (рис. 5.7а), так и внешней. Дифференциальное давление, например, перепад давления в дифференциальных расходомерах. Измеряется при одновременной подаче давления с двух сторон диафрагмы. Манометрическое давление измеряется относительно некоторого эталонного значения. Примером может служить, измерение кровяного давления, которое проводится относительно атмосферного давления. Манометрическое давление по своей сути является разновидностью дифференциального. Во всех трех типах датчиков используются одинаковые конструкции диафрагм и тензодатчиков, но все они имеют разные корпуса. Например, при изготовлении дифференциального или манометрического датчика, кремниевый кристалл располагается внутри камеры, в которой формируются два отверстия с двух сторон кристалла (рис. 5.7б). Для защиты устройства от вредного влияния окружающей среды внутренняя часть корпуса заполняется силиконовым гелем, который изолирует поверхность кристалла и места соединений, но позволяет давлению воздействовать на диафрагму. Корпуса дифференциальных датчиков могут иметь различную форму (рис. 5.8). В некоторых случаях при работе с горячей водой, коррозионными жидкостями и т.д. необходимо обеспечивать физическую изоляцию устройства и гидравлическую связь с корпусом датчика. Это может быть реализовано при помощи дополнительных диафрагм и сильфонов. Для того чтобы не ухудшались частотные характеристики системы, воздушная полость почти всегда заполняется силиконовой смазкой типа Dow Corning DS200.

|

|

|

Рис. 5.8 Примеры корпусов дифференциальных датчиков давления

Для всех кремниевых датчиков характерна зависимость их характеристик от температуры. Коэффициент температурной чувствительности таких датчиков, определяемый выражением (5.15), обычно отрицательный, и для получения точных результатов его необходимо компенсировать. Есть основные методы температурной компенсации мостовых схем. Без осуществления температурной компенсации передаточная функция датчика (рис.5.9а):

|

Рис.5.9а Температурные характеристики пьезорезистивного датчика давления

А- передаточная функция при трех разных температурах

Б- приведенная погрешность для трех значений компенсационных резисторов

На практике часто достаточно бывает простой температурной компенсации, выполняемой при помощи подключения к датчику последовательного или параллельного резистора. Подбирая соответствующее значение резистора настраивают рабочий диапазон выходного напряжения датчика (Рис. 5.9б). Однако для осуществления более надежной температурной коррекции в широком диапазоне температур необходимо применение более сложных компенсационных цепей, в которых часто используются детекторы температуры. Альтернативой аппаратной коррекции температуры выступает программная. Для этого используется встроенный детектор температуры, измеряющий температуру датчика давления. Данные обоих датчиков поступают в процессорную систему, гдн проводится их соответствующая цифровая корректировка.

Емкостные датчики

Емкостные датчики давления реализуются на основе кремниевых диафрагм. В таких датчиках перемещение диафрагмы относительно опорной пластины меняет емкость между ними. Емкостные датчики работают наиболее эффективно при невысоких давлениях. Монолитные емкостные датчики давления, изготовленные из кремниевых кристаллов, обладают максимальной стабильностью рабочих характеристик. Перемещение диафрагмы может обеспечить 25% изменение емкости в широком диапазоне значений, что делает возможным проведение прямой оцифровки результатов измерения. В то время как доля диафрагм, используемых в пьезорезистивных датчиках, необходимо обеспечивать максимальное механическое напряжение на краях, для диафрагм в емкостных датчиках существенным является перемещение их центральной части. Диафрагмы в емкостных

|

|

|

датчиках могут быть защищены от избыточного давления при помощи механических ограничителей с каждой стороны диафрагмы.

датчиках могут быть защищены от избыточного давления при помощи механических ограничителей с каждой стороны диафрагмы.

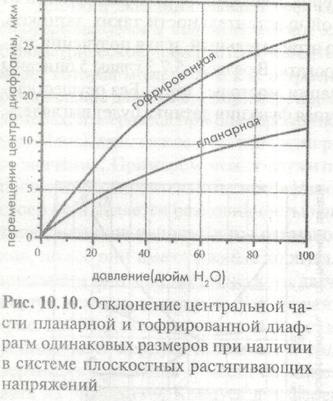

Для обеспечения хорошей линейности емкостных датчиков необходимо, чтобы диафрагма обладала хорошей поверхностью центральной части. Одним из способом улучшения линейности является использование гофрированных диафрагм. Планарные диафрагмы обладают лучшей тензочувствительностью по сравнению с гофрированными тех же размеров и толщины. Однако при наличии в системе плоскостных растягивающих напряжений изгибы гофрированной мембраны их значительно ослабляют, что приводит к существенному улучшению линейности и чувствительности таких датчиков.

|

|

|

|