|

Проходка стволов с тампонированием пород

|

|

|

|

При пересечении стволом пористых и трещиноватых водоносных пород обычно наблюдаются большие притоки воды в забой, что сильно затрудняет, а иногда делает невозможным проходку выработки обычным способом. В таких случаях трещины и поры через скважины заполняют цементным или глинистым раствором или разогретым битумом.

Такой способ ограждения выработки от поступления в нее воды носит общее название тампонирования, а в зависимости от нагнетаемого в скважины вещества различают цементацию, глинизацию и битумизацию.

Тампонирование, производящееся до проходки ствола, носит название предварительного, а при применении его для уплотнения крепи (или породы за крепью) уже пройденной и закрепленной выработки — последующего.

Бурение скважин и нагнетание тампонажного раствора может производиться с поверхности земли или из забоя ствола. Целесообразность того или иного способа зависит от глубины залегания водоносного горизонта и определяется на основе технико-экономического сравнения.

Нагнетание тампонажного цементного раствора в скважины можно производить циркуляционным, или зажимным способом. В первом случае раствор нагнетается под постоянным давлением, несколько превышающим гидростатический напор подземных вод. Избыток раствора, не поглощенный породами, возвращается обратно в растворный бак. Для осуществления этого необходимо оборудование скважины двойным ставом труб. Диаметр ее при этом должен быть значительным — 100—200 мм. Циркуляционный способ чаще применяют при тампонировании с поверхности земли. При зажимном способе весь раствор поглощается породой, что вызывает необходимость постепенно увеличивать давление нагнетания. Нагнетание глинистого раствора и разогретого битума производится зажимным способом.

|

|

|

Наибольшее распространение из всех способов тампонирования получила цементация горных пород. В последнее время предварительную цементацию, как правило, применяют при ожидаемых притоках воды в ствол более 8 м3/ч (СНиП Ш-Б.9-69).

Цементация горных пород

Цементация с поверхности земли. При предварительной цементации с поверхности земли вокруг ствола бурят вертикальные скважины по окружности диаметром на 3—4 м больше диаметра ствола в проходке, на расстоянии 2—3 м одна от другой. Скважины в наносах и пересекаемых неустойчивых породах крепят обсадными трубами. В зоне, подлежащей цементации, стенки скважины должны оставаться открытыми, чтобы цементный раствор' мог свободно проникать в трещины пород. Конечный диаметр цементационных скважин равен 56—73 мм, а начальный — 116—168 мм. Бурение и цементацию скважин ведут заходками по 10—25 м в направлении сверху вниз. Через 2—3 суток после окончания цементации верхнего участка скважины разбуривают и углубляют дальше на высоту следующей заходки и т. д.

Для контроля за качеством цементации бурят 4—6 скважин в диаметрально-противоположных точках по окружности диаметром на 3—4 м больше диаметра окружности, на которой располагают цементационные скважины, и 1—2 скважины в сечении ствола. В контрольных скважинах определяют удельное водопоглощение зацементированных пород и производят непосредственный осмотр стенок скважин специальным прибором — перископов. Характер и степень заполнения трещин цементным раствором устанавливают также по кернам пород из контрольных скважин.

Тампонаж считается качественным, если удельное водопоглощение зацементированных пород менее 0,01 л/мин. При большем водопоглощении дополнительно нагнетают цементный раствор через контрольные скважины.

|

|

|

Для контроля за ходом заполнения трещин, плотности зацементированной зоны, фактического радиуса цементации пород используют также радиоактивные изотопы.

После окончания цементации проходят ствол обычным способом при значительно меньших притоках воды.

Предварительная цементация пород с поверхности дает хорошие результаты также по снижению выделения метана.

Цементация из забоя ствола. Предварительную цементацию пород из забоя ствола осуществляют заходками глубиной 12—20 м. Цементационные скважины бурят тяжелыми бурильными машинами или специальными бурильными станками.

|

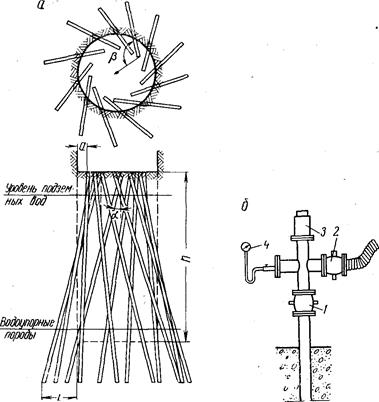

Рис. 143. Тампонажные подушки: а — плоская; б — сферическая

В целях предотвращения прорыва в ствол в процессе бурения цементационных скважин воды, газа или цементного раствора в период его нагнетания, не доходя 2—3 м до водоносных пород, в забое ствола укладывают тампонажную бетонную подушку плоской (рис. 143, а) или сферической (рис. 143, б) формы. Ее боковые грани составляют с горизонтом угол а = 55—60°.

Толщину бетонных подушек В определяют расчетом, обычно она составляет 1,0—2,5 м; при большей толщине бетонные подушки делают ступенчатыми, так как при этом вынимается меньший объем породы и расходуется меньше бетона.

Для придания цементационным скважинам соответствующего направления, а также для нагнетания в них цементного раствора и в случае необходимости для перекрытия воды, встреченной скважиной, в тампонажной подушке при ее возведении заделываются направляющие трубки. При отсутствии тампонажной подушки направляющие трубки вставляются в цементационные скважины, пробуренные большим диаметром, а пространство между ними и стенками скважин заполняется цементным раствором.

Число цементационных скважин зависит от характера трещиноватости пород и обычно колеблется от 10 до 20. Глубина скважин соответствует величине принятой заходки (h = 12 -f- 20 м); начальный диаметр скважин принимается равным 50—75 мм, а конечный — 30—50 мм. Расстояние а от осей скважин до стенок ствола (рис. 144, а) определяется удобствами бурения; обычно оно равно 0,3—0,5 м.

После укладки подушки и твердения бетона (примерно 7 дней), через направляющие трубки нагнетают воду до давления, превышающего на 10—20 кГ/см2 проектируемое давление цементного раствора.

|

|

|

Затем направляющие трубки оборудуют цементационными головками (рис. 144, б). Задвижка 1 служит для перекрытия скважины в период бурения при замене буров, задвижка '2 — для выпуска промывочной воды, разъемный сальник 3 — для предотвращения прорыва воды при смене буров. Напор воды измеряется манометром 4.

Сначала бурят две скважины, расположенные по концам диаметра сечения ствола. После окончания бурения приступают к нагнетанию через них цементного раствора и начинают бурить следующие две скважины, расположенные на диаметре, перпендикулярном первому, и т. д. Такой порядок позволяет совместить бурение и тампонаж, исключает проникновение цементного раствора из одной скважины в другую и обеспечивает тампонирование пород при минимальном числе скважин.

По окончании бурения каждой скважины разъемный сальник снимают и на его место присоединяют гибкий шланг, идущий от нагнетательного става цементационного насоса. Перед нагнетанием цементного раствора скважины промывают чистой водой. После окончания цементации заходки проверяют качество тампонирования, определяя удельное водопоглощение пород, а затем приступают к проведению ствола в пределах данной заходки.

Рис. 144. Расположение и оборудование цементационных скважин при тампонировании из забоя: а — расположение тампонажных скважин; б — оборудование головки направляющих трубок

Работы начинают с разборки бетоноломами тампонажной подушки. Выемку породы в зацементированной зоне производят обычным способом с применением буровзрывных работ. Величина заряда ВВ и глубина шпуров принимается меньше, чем при обычной проходке, во избежание образования трещин в зацементированных породах. Работы прекращаются, когда до нижней границы зацементированной зоны остается 2—3 м. После укладки новой тампонажной подушки и возведения в пройденном участке ствола постоянной крепи приступают к цементации следующей заходки.

|

|

|

Для проходки стволов способом цементации из забоя имеются комплексы оборудования, включающие бурильные машины, цементационные насосы, оборудование для приготовления и доставки цементных растворов и др.

Битумизация горных пород

Предварительная битумизация пород может быть проведена с поверхности или из забоя ствола (рис. 145) на всю мощность водоносных трещиноватых пород или отдельными участками.

Бурение скважин может быть произведено теми же бурильными машинами, которые применяют при бурении цементационных скважин. После пробуривания и очистки от шлама в скважину опускают инъектор, представляющий собой перфорированную трубу диаметром 38 мм. Инъектор обматывается просмоленной лентой, чтобы предотвратить засорение его отверстий при опускании в скважину. При на-гнетании битума лента прорывается и битум выходит в скважину. Для того чтобы битум не застывал до выхода в скважину, череа инъектор, по его оси, пропускается электропровод.

Нижний конец его укрепляют к болту, а проходящий через инъектор верхний конец присоединяют через изолятор к пружинам, благодаря чему провод все время находится в натянутом состоянии. При прохождении электрического тока провод нагревается и передает тепло окружающему битуму.

Рис. 145. Схемы предварительной битумизации при проведении стволов:

а — с поверхности земли; б — из забоя ствола; 1 — породы, подлежащие битумизации;

2 – подстилающие плотные породы; 8 — битумная завеса; 4 — битумизационные скважины; 5 — нагнетатели; в — насос; 7 — битумоварочный котел; 8 — трансформатор

Для разогревания битума необходимо иметь битумоварочный котел, в котором битум подогревается до температуры 220°. При более высокой температуре может произойти воспламенение битума. При температуре ниже 180° битум мало подвижен и может создавать в трубах пробки.

Для нагнетания разогретого битума в инъекторы применяют плунжерные насосы специального типа.

В целях сокращения расхода битума к нему добавляют различные материалы: шлаковую золу, трепел, асбест, торф и др.

Битумизация пород имеет серьезный недостаток, заключающийся в том, что битум при определенном давлении подземных вод начинает течь и выдавливаться из трещин. Поэтому битумизацию при гидростатическом давлении, превышающем 3 кГ/см2, применять не следует. Достоинством битума является его стойкость по отношению к агрессивным водам.

|

|

|