|

Газоперекачивающий агрегат привод компрессор

|

|

|

|

Определение степени загрязнения проточной части осевого компрессора газоперекачивающего агрегата с однокаскадными двигателем в условиях работающей станции

газоперекачивающий агрегат привод компрессор

На сегодняшний день газоперекачивающие агрегаты с газотурбинным приводом имеют абсолютное большинство в парке газотранспортной системы нашей страны. Обусловлено это их высокими технико-экономическими показателями. Но в процессе своей работы газотурбинный двигатель начинает обладать эксплуатационными характеристиками, несколько отличающимися от первоначальных, заложенными их разработчиками. Одним из факторов, влияющих на ухудшение этих характеристик, является засорение проточной части осевого компрессора. Воздух, проходящий через проточную часть, заносит некоторое количество различных посторонних примесей, которые смогли преодолеть систему очистки газоперекачивающего агрегата. Так же бывают случаи заброса масла из подшипника вследствие неудовлетворительной работы уплотнительных элементов.

Отсутствие методики определения степени загрязнения проточной части газотурбинного двигателя не позволяет определить оптимальный момент промывки проточной части, что ведёт к повышенному расходу топливного газа, снижению КПД и может создать проблемы при пуске двигателя. Это повышает издержки эксплуатирующей организации и может помешать бесперебойной работе единой системы газоснабжения. Поэтому необходимо периодически осуществлять промывку проточной части специальными моющими растворами.

Сегодня из-за отсутствия методики при эксплуатации в условиях станции приходиться определять момент промывки «на глаз», либо по наработке независимо от состояния проточной части. Но такой подход создаёт дополнительные расходы либо моющей жидкости, либо топливного газа. Поэтому нами была разработана методика определения степени загрязнения проточной части осевого однокаскадного компрессора в условиях работающей станции.

|

|

|

В ЦКТИ им. Ползунова совместно с ПО НЗЛ проводились исследования влияния загрязнения на характеристики модели ОК, которые показали снижение напора на 3-4% и абсолютного КПД осевого компрессора на 6-8%. [1]

В работе [2] указано на ухудшение относительного КПД осевого компрессора ГТК-10 на 1%. Для рабочих режимов это величина мала. Но на пусковых режимах в зоне малых частот вращения такое небольшое смещение линий рабочих режимов может оказать отрицательное влияние на устойчивость работы компрессора и ГТУ (зависание при пуске, помпаж, кратковременный заброс температуры и т.д.)[1].

Смещение зоны помпажа экспериментально исследовалось на одиннадцати ступенчатом осевом компрессоре[3]. После впрыска в его проточную часть 4,5 л морской воды произошла заметная деформация характеристики компрессора (рис. 1). Соли в 4,5 л воды содержится немного, около 60 г. Эти данные показывают, что осевой компрессор очень чувствителен к изменению шероховатости поверхности лопаток, так как толщина слоя отложений при таком небольшом количестве соли несущественна. Максимальное смещение границы зоны помпажа при этом составило около 2%. На ГТК-10 это смещение составило 5-6%.

Рабочая характеристика осевого компрессора.

Рис. 1

Влияние отложений в осевом компрессоре на параметры газотурбинной установки изучалось и за рубежом. Фирма ВВС (Швейцария) выполнила исследования по влиянию распределения загрязнения вдоль проточной части компрессора, учёт которого производила по фактору Žк, связывающему изменение расхода и КПД. [4] Результаты исследований, приведённые в табл. 1, свидетельствуют о том, что отложения в первых ступенях компрессора оказывают более заметное влияние на расход и КПД, чем отложения в последних ступенях.

|

|

|

Таблица 1. Результаты исследований влияния места отложений на характеристики осевого компрессора.

| Параметры | Лопатки чистые | Равномерное загрязнение по всем ступеням | Загрязнения, уменьшающиеся по ходу течения воздуха | Загрязнения, увеличивающиеся по ходу течения воздуха |

| Расход воздуха, % | 100 | 95,0 | 95,7 | 99,5 |

| КПД, % | 100 | 95,0 | 97,2 | 97,9 |

| Коэффициент Žк | - | 1 | 1,54 | 0,24 |

Распределение отложений по ступеням компрессоров энергетической установки ГТ-25-1 приведено на рис 2., где G-масса отложений на одну лопатку (1 - выпуклая сторона лопатки, 2 - вогнутая сторона лопатки). Из рисунка 2 понятно, что наибольшее количество отложений скапливается в нескольких первых ступенях. [5]

ИТЦ диагностики ремонтноналадочного управления Самаратрансгаз, предложило определять состояние проточной части ГПА-Ц-6,3 с помощью КПД агрегата, мощности на валу силовой турбины, коэффициента технического состояния, температуры перед силовой турбиной, давление за компрессором и приведённому расходу топлива. Замеры необходимо делать на 7980 об/мин. Часть параметров измеряется штатно системой автоматического регулирования, другая часть определяется расчётным путём. Все необходимые данные ГТУ измеряются на новом, заведомо «чистом» двигателе. Затем, с некоторой периодичностью процедуру повторяют и сравнивают полученные данные. По разнице величин определятся состояние проточной части двигателя.

Распределение отложений по ступеням компрессора

Рис. 2

В эксплуатации режим работы агрегата определяется режимом работы газопровода. Поэтому применение методики ИТЦ в условиях станции не всегда представляется возможным. Также из соображений экономии природного газа требуется методика способная на работающем по режиму агрегате, оценить с некоторой достаточной степень загрязнения проточной части.

В процессе анализа было выяснено, что рабочие точки не располагаются на одной прямой, а образуют некоторую область. Численное сравнение таких областей затруднительно.

|

|

|

Для решения проблемы определения степени загрязнения проточной части осевого однокаскадного компрессора двигателя НК-14СТ, по мнению авторов, необходимо использовать степень сжатия компрессора и обороты приведённые по температуре и давлению атмосферного воздуха. Основным функциональным значением компрессора газотурбинного двигателя является повышение давления воздуха необходимого для сжигания топлива. Поэтому степень сжатия характеризует способность компрессора выполнять свою функцию.

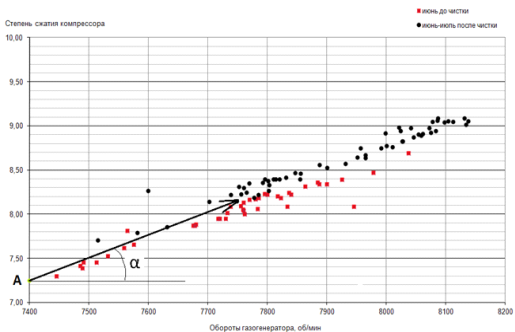

При построении графической зависимости степени сжатия от приведённых оборотов рабочие точки стремятся расположиться на одной прямой, образуя при этом некую область рабочих точек (Рис. 3).При ухудшении состояния проточной части эта область смещается вниз по отношению к первоначальному состоянию. То есть компрессор не может создать такую степень сжатия как при чистой проточной части. Для количественного определения степени загрязнения компрессора можно предложить использование угла α, отложенного между осью абсцисс (осью оборотов) и вектором, проведённым из произвольной точки А к любой рабочей точки компрессора.

Определение угла α.

Рис. 3

Координаты точки А следует выбирать так, чтобы вектор лежал на прямой к которой стремятся рабочие точки чистого компрессора. Так как эти точки загрязнённого компрессора несколько ниже рабочих точек чистого компрессора то угол α по мере загрязнения компрессора будет уменьшаться. Экспериментально определив пороговое значение угла α, для конкретного компрессора, можно говорить, что ниже этого значения промывка проточной части даст положительный экономический эффект.

Для определения угла α воспользуемся уравнением прямой на плоскости[6]:

y - y1 = k(x - x1 );

где k - есть tgα,

x1иy1 - координаты точки А,

xиy - координаты произвольной рабочей точки.

Из этого уравнения определяем угол α:

.

.

К плюсам данного метода относиться независимость угла α от оборотов компрессора. То есть этот показатель никак не привязан к режиму работы газотурбинной установки. А это даёт возможность задавать для него пороговые значения для определения состояния проточной части компрессора.

|

|

|

В заключение стоит сказать, что для получения максимального практического эффекта от описанной в этом докладе методики необходимо создать на её основе программный комплекс. Который, в свою очередь, позволит исключить человеческий фактор и автоматизировать процесс определения степени загрязнения проточной части. Это можно назвать шагом на пути перехода от планового обслуживания оборудования к обслуживанию по состоянию.

|

|

|