|

Пьезоэлектрическая форсунка

|

|

|

|

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются быстрота срабатывания (в 4 раза быстрее электромагнитного клапана), и как следствие возможность многократного впрыска топлива в течение одного цикла, а также точная дозировка впрыскиваемого топлива.

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

В работе пьезофорсунки, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется:

· длительностью воздействия на пьезоэлемент;

· давлением топлива в топливной рампе.

насос

Схема подготовлена по материалам Volkswagen AG

- приводной кулачковый вал

- ролик

- плунжерная пружина

- плунжер

- штуцер напорной магистрали (к топливной рампе)

- выпускной клапан

- впускной клапан

- электромагнитный клапан дозирования топлива

- фильтр тонкой очистки топлива

- перепускной клапан

- штуцер обратного топливопровода

- штуцер впускного топливопровода

|

|

|

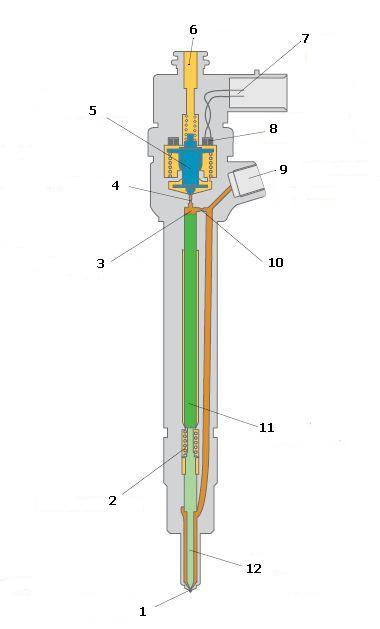

На примере форсунки, устанавливаемой в системе впрыска Common Rail

Схема подготовлена по материалам Volkswagen AG

- сопло форсунки

- пружина

- камера управления

- сливной дроссель

- якорь электромагнита

- сливной канал

- электрический разъем

- обмотка возбуждения

- штуцер подвода топлива

- впускной дроссель

- поршень

- игла форсунки

9. зажигание

Свеча зажигания важный конструктивный элемент системы зажигания. Она предназначена для непосредственного воспламенения топливно-воздушной смеси в бензиновом двигателе внутреннего сгорания. Воспламенение смеси происходит при прохождении искры между электродами свечи, поэтому другое ее название – искровая свеча зажигания. Свеча зажигания используется во всех типах системы зажигания: контактной, бесконтактной и электронной. Ведущими производителями свечей зажигания являются фирмы Denso, NGK, Bosch, Champion.

Свеча зажигания состоит из контактного стержня и центрального электрода, помещенных в изолятор. Контактный стержень обеспечивает соединение свечи зажигания с элементами системы зажигания – высоковольтным проводом или индивидуальной катушкой зажигания. Соединение может быть двух типов: фланцевое типа SAE или резьбовое М4. Наибольшее распространение получило соединение типа SAE.

Центральный электрод выполняет в свече зажигания, как правило, роль катода. Он изготавливается из легированной стали. Самый распространенный материал – хром–никелевый сплав. Диаметр центрального электрода определяется материалом, из которого он изготовлен, и может находится в пределе 0,4-2,5 мм.

В настоящее время центральный электрод изготавливается из двух металлов (биметаллический электрод) – медного сердечника и стальной оболочки. Стальная оболочка центрального электрода быстро нагревается, обеспечивая при этом быстрый и надежный пуск двигателя и устойчивую работу на начальном этапе. Медный сердечник интенсивно отводит тепло во время работы.

|

|

|

Для увеличения срока службы свечи (повышения устойчивости к коррозии, электрохимическому разрушению) центральный электрод на современных свечах зажигания изготавливается из сплавов стали с редкоземельными и благородными металлами (платина, иридий, вольфрам, иттрий, палладий). В зависимости от наличия тех или иных металлов в центральном электроде свечи зажигания имеют названия - платиновая, иридиевая.

Для увеличения срока службы свечи (повышения устойчивости к коррозии, электрохимическому разрушению) центральный электрод на современных свечах зажигания изготавливается из сплавов стали с редкоземельными и благородными металлами (платина, иридий, вольфрам, иттрий, палладий). В зависимости от наличия тех или иных металлов в центральном электроде свечи зажигания имеют названия - платиновая, иридиевая.

Применение прочных и тугоплавких сплавов в конструкции центрального электрода позволило значительно сократить толщину наконечника центрального электрода. Например, иридиевый наконечник имеет толщину 0,4 мм, чем достигается значительное снижение напряжения искрообразования, повышение надежности воспламенения топливно-воздушной смеси.

Центральный электрод соединяется с контактным стержнем через резистор. Применение резистора обусловлено необходимостью защиты электронное оборудование двигателя от помех, возникающих при искрообразовании. Резистор представляет собой токопроводящую стекломассу, которой заливается промежуток между электродом и стержнем.

Контактный стержень и центральный электрод расположены в изоляторе, выполняющем функции электрической изоляции и обеспечения заданного температурного режима свечи зажигания. Изолятор изготовляется из тугоплавкой керамики. Различают наружную и внутреннюю (размещенную в камере сгорания) части изолятора. Для улучшения электрической изоляции и предотвращения утечки электроэнергии наружная часть изолятора выполняется ребристой. На наружной части изолятора наносится название фирмы-производителя и (или) логотип.

Внутренняя часть изолятора (другое название - тепловой конус) определяет температурный (тепловой) режим свечи зажигания. Тепловой режим свечи зажигания характеризуется нижней и верхней границами. Нижняя граница начинается с температуры, при которой на тепловом конусе начинают сгорать скопившиеся частицы сажи, и называется температурой самоочищения. Величина температуры самоочищения составляет 450°С. Верхняя граница составляет 850°С. При данной температуре тепловой конус изолятора так сильно нагревается, что сам выступает источником воспламенения топливно-воздушной смеси. Такое неконтролируемое воспламенение смеси носит название калильное зажигание и может привести к детонации и серьезным поломкам двигателя.

|

|

|

Изменяя величину теплового конуса изолятора, производители свечей зажигания добиваются поддержания определенного температурного режима для разных бензиновых двигателей. Сильно выступающий тепловой конус и незначительная поверхность соприкосновения с корпусом характерны для т.н. «горячих» свечей зажигания. Такие свечи быстро нагреваются (большой конус) и медленно отводят тепло (малая поверхность соприкосновения с корпусом), поэтому их применение ограничено двигателями с низкой степенью сжатия и работающих на низкооктановом топливе.

«Холодные» свечи зажигания имеют короткий тепловой конус и значительную поверхность соприкосновения изолятора с корпусом. Они медленно нагреваются (малый конус) и быстро отводят тепло (большая поверхность соприкосновения с корпусом), поэтому применяются на двигателях с высокой степенью сжатия и работающих на высокооктановых топливах.

Металлический корпус служит для размещения всех элементов свечи зажигания, а также ввинчивание и удержания ее в головке блока цилиндров. Корпус изготавливается из никелевого сплава. Внутренней частью корпус соприкасается с изолятором. С наружи корпуса выполнена холоднокатаная метрическая резьба, с помощью которой свеча закрепляется в головке блока цилиндров. Уплотнение при завинчивании производится с помощью несъемной шайбы или конусного седла. Может применяться полая или гофрированная несъемная шайба. При завинчивании происходит раздавливание шайбы, чем достигается необходимое уплотнение.

Для завинчивания свечи зажигания в наружной части корпуса выполнен шестигранник под размер ключа. Затяжка свечи зажигания производиться с определенным усилием, рекомендованным производителем. Превышение усилия может привести к разрушению изолятора. Затяжка с недостаточным усилием приводит к нарушению герметичности камеры сгорания.

|

|

|

В нижней части корпуса приварен боковой электрод, который также изготавливается из никелевого сплава. В некоторых конструкциях свечей зажигания боковой электрод изготавливается из сплавов редкоземельных металлов. Для повышения срока службы свечи разработан ряд интересных конструктивных решений бокового электрода:

· использование нескольких электродов (от двух до четырех);

· V-образный вырез на конце;

· коническая форма;

· использование в качестве электрода торцевой поверхности корпуса.

Применение нескольких боковых электродов значительно увеличивает срок службы свечи зажигания. В работе такой свечи используется только один боковой электрод. Когда зазор между электродами вследствие электрохимического износа увеличивается, искра автоматически переходит на другой боковой электрод и т. д.

Между центральным и боковым электродами поддерживается определенное расстояние - зазор (искровой промежуток). Величина зазора должна быть оптимальна для конкретной свечи зажигания и соответственно конкретного двигателя. На размер искрового промежутка оказывают влияние ряд факторов: размер и форма центрального электрода, конструкция бокового электрода, плотность топливно-воздушной смеси.

Чем больше зазор, тем больше искра, лучше воспламенение топливно-воздушной смеси. Вместе с тем, при большом зазоре требуется большее пробивное напряжение, и соответственно велика вероятность пропусков зажигания, снижения топливной экономичности, увеличения вредных выбросов. При малом зазоре наблюдается малая искра и соответственно низкая эффективность воспламенения топливно-воздушной смеси. При необходимости величину зазора можно изменить самостоятельно путем подгибания центрального электрода, но без соответствующей подготовки лучше этого не делать.

|

|

|