|

Расположение крепёжных болтов

|

|

|

|

Крепежные болты и шпильки следует размещать в узлах жесткости так, чтобы усилие затяжки распространялось на возможно большие участки детали и обеспечивалась равномерная затяжка стыка.

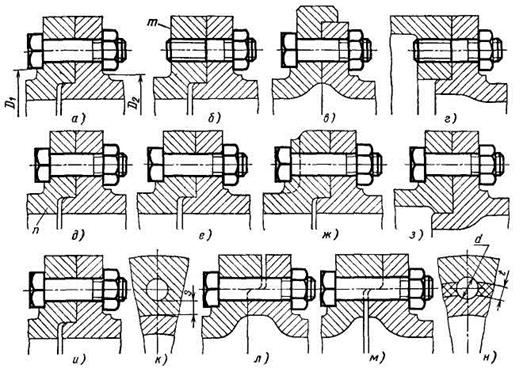

В ошибочной конструкции крышки (рис. 9.49, а) болты расположены на нежестких участках в бобышках, слабо связанных с телом детали. В целесообразной конструкции (б) болты установлены по углам; крышке придан массивный рант т, улучшающий раздачу сил на стык. Расположение болтов по углам вместе с тем сокращает габариты обводов крышки. Дальнейшего увеличения жесткости можно достичь введением ребер, перекрестных или, предпочтительнее, диагональных (рис. 9.49, в и г). В деталях с наклонными пли цилиндрическими стенками рекомендуется избегать нежестких бортовых фланцев и приближать болты к стенкам с помощью их заключения в колонки, прилитые к стенкам (рис. 9.49, д и е).

Рис. 9.49. Расположение крепёжных болтов

Завёртывание резьбовых деталей

На рис. 9.50 приведены способы завертывания и конструкции завертных элементов резьбовых деталей на примере цилиндрического пальца. Чаще всего деталь завертывают с помощью шестигранников 1, лысок 2, или пазов 3 на цоколе детали. Конструкцию 4 с увеличенным шестигранником на конце пальца применяют, когда необходимо создать упор для деталей, надеваемых на палец.

Если утолщения на пальце нежелательны, то завертные элементы 5 выполняют в виде торцовых пазов под отвертку или пластинчатый ключ, сверлений 6 под рожковый ключ, отверстий 7 под вороток, лысок 8, 9 и шестигранников 10, 11, выполненных на цилиндрической поверхности пальца.

При необходимости сильной затяжки деталь завертывают за шлицы треугольного или эвольвентного профиля 12.

|

|

|

Если на детали имеются необходимые по ее функциональному назначению резьбы, наружные 13 или внутренние 14, то последние можно использовать для завертывания с помощью простейших «солдатиков» в виде гайки для наружных резьб и пробки для внутренних. Отвертывание деталей за резьбу требует применения специальных «солдатиков».

Для наружных резьб применяют «солдатик» 15 в виде гайки с двумя поясами резьб, правой и левой. В нижний пояс с левой резьбой ввертывают пробку а. Палец отвертывают вращением пробки против часовой стрелки (смотря сверху). «Солдатик» для внутренних резьб состоит из пробки с правой резьбой, ввертываемой в палец 16. Палец отвертывают вращением против часовой стрелки болта б с левой резьбой.

Если наружная поверхность пальца должна быть гладкой, то прибегают к завертыванию с торца с помощью, утопленных завертных элементов — полукруглых пазов 17 под отвертку (вид 17) или торцовых сверлений 18 под рожковый ключ. Более сильную затяжку обеспечивают внутренние шестигранники 19 и, особенно, внутренние шлицы 20.

Рис. 9.50. Завёртывание резьбовых деталей

Если условия сборки допускают подвод ключа со стороны, противоположной направлению завертывания, то деталь можно завернуть за внутренний шестигранник или четырехгранник, выполненный в нарезном хвостовике пальца 21. При резьбах малого диаметра хвостовик снабжают наружным четырехгранником 22. Детали 23, на которых нельзя выполнить завертные элементы, ввертывают за гладкую цилиндрическую поверхность с помощью цепных ключей, ключей с эксцентриковыми зажимами или с роликовыми муфтами 24 свободного хода. Применение этих ключей может вызвать вмятины на детали, особенно если твердость ее недостаточна. Не портят поверхности детали фрикционные ключи, например цанговые 25 с затяжкой цанги независимым винтом.

Мертвый захват обеспечивают самозатягивающиеся ключи с цангой 26, ввернутой в тело ключа на резьбе, правой для завертывания и левом для отвертывания.

|

|

|

Гладкие стержни завертывают также ключами гидропластовыми, пневматическими и вакуумными зажимами. Трубчатые детали завертывают за торцовые пазы 27, отверстия 28 под рожковый ключ или, если допускает прочность, стенок, фрикционными ключами.

Тонкостенные трубчатые детали можно завернуть фрикционными ключами, предварительно установив во внутренней полости трубы временные вкладки с плотной посадкой. Удобнее цанговые ключи наружные с центральным разгружающим пальцем 29 и внутренние разгружающей втулкой 30. Разгружающие элементы устанавливают в трубе на центрирующих посадках  .

.

Центрирование фланцев

Цилиндрические фланцы чаще всего центрируют буртиком, выполненным на одном из фланцев и входящим в ответную выточку на другом (рис.9.51, а). Диаметр D1 обработанной поверхности под головки болтов устанавливают так, чтобы обеспечить фиксацию болтов от проворачивания при затяжке.

Цилиндрические фланцы чаще всего центрируют буртиком, выполненным на одном из фланцев и входящим в ответную выточку на другом (рис.9.51, а). Диаметр D1 обработанной поверхности под головки болтов устанавливают так, чтобы обеспечить фиксацию болтов от проворачивания при затяжке.

Рис. 9.51. Центрирование фланцев

Диаметр D2 поверхности под гайки выбирают из условия свободной затяжки гайки торцовым ключом.

В соединениях на шпильках (б) или ввертных болтах заднюю поверхность m фланца обычно оставляют необработанной. Применяют также центрирование фланцев наружным буртиком (в). Часто центрирующую выточку заменяют сквозной проточкой по наименьшему диаметру одного из фланцев (г).

Ошибкой является ослабление фланца центрирующей выточкой (д, участок п). Ослабление предотвращают утолщением фланца (е), введением усиливающих бобышек на участках расположения болтов (ж), или (если допускают габаритные размеры и условия отливки) - уменьшением диаметра центрирующей поверхности (з).

Стяжные болты лучше всего располагать в центре стыка (и). Если по конструктивным условиям необходимо смещение болтов с центровой линии, то расстояние

s от крайних точек отверстий под болты (к) следует делать не менее 5 — 6 мм.

В отдельных случаях с целью сокращения габаритов центрирующую ступеньку выполняют на участке расположения крепежных болтов (л, м). Этот способ применим только для соединений на болтах; нарезание резьбы в ступенчатых отверстиях, а также ввертывание в них крепежных деталей затруднительно. Ступенчатые отверстия обрабатывают в сборе, что усложняет изготовление. Следует избегать расположения центрирующего уступа для соединений л выше центровой линии, а для соединений м — ниже центровой линии, так как возле отверстий появляются острые усы, легко ломающиеся в эксплуатации и ухудшающие форму уплотнительных прокладок. Приемлемый интервал расположения центрирующего уступа t = 0,5d, где d — диаметр отверстия (н).

|

|

|

Фланцы некруглой формы фиксируют установочными (контрольными) штифтами. Неответственные детали (крышки, кожухи и т. д.) фиксируют относительно привалочных поверхностей крепежными болтами.

Диаметр и шаг болтов во фланцевых соединениях. Выбор диаметра крепежных болтов и шага их расположения зависит от многих факторов, главными из которых являются условия работы, материал деталей и жесткость конструкции. Требования совершенно различны для соединений, подверженных действию небольших статических нагрузок и силовых соединений; испытывающих высокие циклические и динамические нагрузки; работающих под давлением и нуждающихся в полной герметичности.

Для простейших случаев (фланцевые соединения, нагруженные небольшими силами, не подверженные действию внутреннего давления и повышенных температур), можно рекомендовать следующие ориентировочные соотношения.

Диаметр болтов крепления цилиндрических фланцев

d = 6+ (0,015 - 0,018)D, где D — средний диаметр фланца.

Толщина фланцев для деталей: из серого чугуна и легких сплавов

h = 6 + (0,022 - 0,025) D;

стальных и из высокопрочного чугуна h = 4 + (0,022 ~ 0,025) D.

Шаг болтов l = ad. Для нежестких фланцев малого размера (рис. 9.52, а) а = 5 ~ 6; для фланцев средней жесткости а = 5 ~ 8 (рис. 9.52, б); для фланцев повышенной жесткости, стягиваемых крупными болтами, а = ~ 8 -10 (рис. 9.52, в).

Рис 9.52. Минимальные размеры литых фланцев

Материалы резьбовых деталей и допускаемые напряжения

Материалы для изготовления резьбовых деталей по ГОСТ 1759-80 указаны в табл. 9.1. В отдельных случаях для специальных резьбовых соединений применяют сплавы цветных металлов (латунь бронзу и др.).

|

|

|

При выборе материала учитывают условия работы (температуру, коррозию и т. п.), значение и характер нагрузки (статическая или переменная), способ изготовления и объём производства. Стандартные крепёжные изделия общего применения изготовляют из низко- и среднеуглеродистых сталей типа сталь 10 – сталь 35. Эти дешевые стали позволяют изготовлять большие партии болтов, винтов и гаек методом холодной высадки или штамповки с последующей накаткой резьбы. Легированные стали 35Х, ЗОХГСА применяют для высоконагруженных деталей при переменных и ударных нагрузках, при высоких температурах, в агрессивных средах и пр.

Для повышения прочности, коррозийной стойкости и жаропрочности применяют специальные виды термической и химико-термической обработки, а также нанесение гальванических и других покрытий. Например, улучшение, цинковое или кадмиевое хромирование, хромовое или медное покрытие и пр.— см. ГОСТ 1759—80.

Допускаемые напряжения и запасы прочности для резьбовых соединений приведены в табл. 9.2 и 9.3. Они учитывают точность расчетных формул, характер нагрузки, качество монтажа соединения (контролируемая или неконтролируемая затяжка) и пр.

При неконтролируемой затяжке допускаемые напряжения значительно уменьшают, особенно для болтов малых диаметров (см. табл. 9.3). Это связано с возможностью перенапряжения и даже разрушения малых болтов при неконтролируемой затяжке.

Таблица 9.1. Материалы для изготовления рядовых резьбовых деталей

| Марка стали | Предел

прочно-

сти

, МПа , МПа

| Предел

текучести

, МПа , МПа

| Предел

выносли-

вости

, МПа , МПа

| Марка стали | Предел

прочно-

сти

,МПа ,МПа

| Предел

текучести

, МПа , МПа

| Предел

выносли-

вости

,МПа ,МПа

|

| СтЗ и 10 | 35Х | ||||||

| ЗОХГСА | |||||||

| ВТ16 | ____ | ||||||

Таблица 9.2. Рекомендуемые расчётные значения допускаемых напряжений в резьбовых

соединениях

| Вид нагрузки | Номер формулы | Рекомендуемые значения |

| Растягивающая внешняя нагрузка: | [  ] = 0,6 ] = 0,6  Статическая нагрузка:

[n] no табл. 9.3—неконтролируемая

затяжка;

[n] =1,5...2,5—контролируемая за-

тяжка

Переменная нагрузка:

[n] >2,5... 4 (неконтролируемая

[nT] no табл.9.3 затяжка);

[n] = 1,5...2,5 (контролируемая

[nT] = I,5...2 ,5 затяжка).

Нагрузка статическая или перемен-

ная:

[n] по табл. 9.3—неконтролируемая

затяжка;

[n] = 1,5,..2,5—контролируемая за-

тяжка

Статическая нагрузка:

[n] no табл. 9.3—неконтролируемая

затяжка;

[n] =1,5...2,5—контролируемая за-

тяжка

Переменная нагрузка:

[n] >2,5... 4 (неконтролируемая

[nT] no табл.9.3 затяжка);

[n] = 1,5...2,5 (контролируемая

[nT] = I,5...2 ,5 затяжка).

Нагрузка статическая или перемен-

ная:

[n] по табл. 9.3—неконтролируемая

затяжка;

[n] = 1,5,..2,5—контролируемая за-

тяжка

= 0,4 = 0,4  (статическая); (статическая);

= (0,2...0,3) = (0,2...0,3)  (переменная)

[ (переменная)

[  ] = 0.8 ] = 0.8  —сталь;

[ —сталь;

[  ] = (0,4...0,5) ] = (0,4...0,5)  — чугун

[ — чугун

[  ] = 0,8 ] = 0,8  — сталь;

[ — сталь;

[  ] = 0,4 ] = 0,4  — чугун;

[ — чугун;

[  ] = 1...2 МПа—бетон;

[ ] = 1...2 МПа—бетон;

[  ] = 2...4 МПа—дерево ] = 2...4 МПа—дерево

| |

| без затяжки болтов | (9.16) | |

| с затяжкой болтов | (919), | |

| (9.32) | ||

| (9.34) | ||

| (9.35) | ||

| Поперечная внешняя нагрузка: | ||

| болты поставлены с зазором | (9.19) | |

| болты поставлены без зазора | (9.21) | |

| (9.22) | ||

| Прочность деталей в стыке | (9.49) | |

|

|

|

Таблица 9.3. Запасы прочности для резьбовых соединений при неконтролируемой

затяжке

| Материал болта | [nТ] при неконтролируемой затяжке и постоянной нагрузке при | ||

| Мб - Ml 6 | М16 - МЗО | МЗО - М60 | |

| Углеродистая сталь Легированная сталь | 5 - 4 6,5 - 5 | 4 - 2,5. 5 - 3,3 | 2,5...1,5 3,3 |

Таблица 9.4. Допускаемая нагрузка для резьбы при контролируемой и неконтролируемой

затяжке

| Тип резьбы | Допускаемая нагрузка [F Р],Н, при затяжке | Тип резьбы | Допускаемая нагрузка [F Р], Н, при затяжке | ||

| неконтролируемой | контролируемой | неконтролируемой | контролируемой | ||

| Мб М8 М10 М12 | 3 000 5 500 8 600 12 200 | М 16 М20 М24 МЗ0 | 8 000 14 000 21 000 46 000 | 23 500 37 000 53 000 85000 |

В тех случаях, когда увеличение массы конструкции, связанное с увеличением диаметра болтов, является неоправданным (например, авиастроение), применяют контролируемую затяжку. Возможность значительного увеличения статической нагрузки болтов из стали 20 при контролируемой затяжке показана в табл. 9.4.

Контроль затяжки оговаривают специальными техническими условиями и выполняют не только при заводской сборке, но также в эксплуатации и ремонте. Несоблюдение этих условий может привести к аварии. Затяжку можно контролировать методом измерения деформаций болтов или специальных упругих шайб, а также с помощью специальных ключей предельного момента.

Стандартные резьбы общего и специального назначения

В табл 9.5 приведены наименования стандартных резьб общего назначения, наиболее широко распространенных в машино- и приборостроении, и даны примеры их обозначения на чертежах.

К наиболее распространенным цилиндрическим резьбам специального назначения относятся: метрическая для приборостроения, упорная усиленная 45о, окулярная для оптических приборов, круглая для санитарно-технической арматуры, круглая для цоколей и патронов электрических ламп, для обсадных и колонковых труб геологического бурения, для объективов микроскопов, для масленок консистентной смазки; к коническим резьбам специального назначения относятся: коническая для вентилей и горловин баллонов для газов, замковая для труб геологоразведочного бурения, для обсадных труб и муфт к ним, для насосно-компрессорных труб и муфт к ним.

Таблица 9.5. Резьбы общего назначения

| Тип резьбы | Наименование резьбы | Профиль и угол профиля | Номер стандарта на допуски | Примеры обозначения на чертежах |

| Для скрепления деталей и регулировочных устройств | ||||

| Цилиндрическая метрическая | для диаметров 0,25 – 0,9 мм | Треугольный a = 60о | ГОСТ 9000 - 81 | М0,5 – 4Н5/5h5 |

| с крупным шагом | ГОСТ 16093 – 81 | М20 – 6Н/6g | ||

| с мелким шагом | М20х2 – 6Н/6g | |||

| с натягом | ГОСТ 4608 – 81* | М16–2Н5С(2)/3р(2) | ||

| с переходными посадками | ГОСТ 24834 – 81* | М12-4Н6Н/4j | ||

| Круглая | Закругленный a = 30о | СТ СЭВ 3962 - 83 | Rd12 – 7H6H/7e6e | |

| Для преобразования движений в винтовых механизмах | ||||

| Цилиндрическая метрическая | Трапецеидальная однозаходная | Трапецеидальный a = 30о | ГОСТ 9562 – 81 | Tr20x6 – 7H/7e |

| Трапецеидальная многозаходная | ГОСТ 24739 – 81 | Tr20x4(P2) – 8H/8e | ||

| Упорная | Пилообразный b = 30о; g = 3о | ГОСТ 25096 - 82 | S80x10 – 7AZ/7h | |

| Для плотного (герметичного) соединения труб, арматуры и т. д. | ||||

| Дюй- мовая | Трубная цилиндрическая | Треугольный a = 55о | ГОСТ 6357 - 81 | G2 – A/A |

| Трубная коническая | ГОСТ 6211 - 81 | Rс  R

R

| ||

| Коническая дюймовая | Треугольный a = 60о | ГОСТ 6111 – 52* | К3/4" ГОСТ 6111 – 52* | |

| Коническая метрическая | Коническая метрическая | Треугольный a = 60о | ГОСТ 25229 - 82 | МК20х1,5 |

| Примечания: 1. Левая резьба обозначается буквами LH, например, М20 LH – 6Н. 2. Для многозаходной резьбы указывается ход резьбы, а затем в скобках буква Р и численное значение шага, например, Tr20x4(P2) – 8e. |

Обозначение точности и посадок резьбы. Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение (например, 6h, 6g, 6Н).

Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска диаметра выступов (например, 7g6g; 5Н6Н). Если обозначение поля допуска диаметра выступов совпадает с обозначением поля допуска среднего диаметра, его в обозначении поля допуска резьбы не повторяют (например, 6g, 6Н). Если длина свинчивания отличается от нормальной, ее указывают в обозначении резьбы.

Примеры.М24х1,5 – 7g6g – R – 50 (резьба метрическая: наружный диаметр 24 мм; шаг 1,5 мм; поле допуска на средний диаметр 7g; поле допуска на наружный диаметр 6g; R - резьба с закругленной впадиной; длина свинчивания 50 мм).

М12х1LH – 6H/6g (LH - резьба левая; 6Н – поля допусков среднего и внутреннего диаметров гайки; 6g – поля допусков среднего и наружного диаметров болта).

Передача винт – гайка

Передача винт-гайка служит для преобразования вращательного движения в поступательное, причём винт или гайка могут иметь либо одно из указанных движений, либо оба движения вместе.

Основы теории винтовой пары (типы резьб, силовые и кинематические параметры, к. п. д. и др.) изложены выше в данной главе. Ниже излагаются лишь дополнительные сведения, присущие данному соединению.

Передача винт-гайка широко применяется:

-для создания больших сил (прессы, домкраты, разрывные машины, тисы и т. д.)

-для создания точных перемещений (механизмы подачи всевозможных станков, измерительные приборы, установочные и регулировочные устройства).

В винтовых передачах вращение винта или гайки выполняют обычно с помощью маховика, приводной шестерни и т. п. Передаточное отношение винтовой пары условно можно выразить отношением длины пути окружного перемещения маховика Sм к линейному перемещению гайки Sг.  , (9.50)

, (9.50)

где dм – диаметр маховика (шестерни,…), р1 – ход винта. При малом ходе винта и сравнительно большом dм можно получить очень большое u.

Например, р1 =2мм, dм =300мм, u = 471.

Зависимость между окружной силой Ft на маховике и осевой силой Fa на гайке (винте) запишется в виде Ft = Fa uη, (9.51)

Где  η – к.п.д. винтовой пары. Для u = 471,

η – к.п.д. винтовой пары. Для u = 471,  получим

получим  .

.

Таким образом, при довольно простой и компактной конструкции передача винт-гайка позволяет получать большой выигрыш в силе и осуществлять медленные и точные перемещения.

В зависимости от назначения передачи винты бывают:

В зависимости от назначения передачи винты бывают:

1. Грузовые. Применяются для создания больших осевых сил. При знакопеременной нагрузке, как правило, имеют трапецеидальную резьбу; при большой односторонней нагрузке — упорную. Гайки грузовых винтов цельные. В домкратах для большого выигрыша в силе и обеспечения самоторможения применяют однозаходную резьбу с малым углом подъема.

Рис.9.53. Способы устранения зазоров: а — за счет стягивания винтом; 6 -пружиной;

Рис.9.53. Способы устранения зазоров: а — за счет стягивания винтом; 6 -пружиной;

в — цанговый зажимом

Рис. 9.54 Шариковая винтовая пара

2. X од о в ы е. Применяются для перемещений в механизмах подачи. Для уменьшения трения имеют преимущественно трапецеидальную многозаходную резьбу. Для устранения «мертвого» хода из-за износа резьбы гайки ходовых винтов выполняют различной конструкции (см. рис. 9.53).

3. Установочные. Применяются для точных перемещений и регулировок. Имеют обычно метрическую резьбу. В механизмах точных перемещений, где важно малое трение и отсутствие зазора в резьбе, применяют шариковые винтовые пары, в которых трение скольжения заменено трением качения (рис. 9.54).

Основной недостаток винтовых пар – низкий к.п.д. Главные потери на трение возникают в резьбе и дополнительные в опорах винта. В зависимости от профиля резьбы, количества её заходов, материала винтовой пары, шероховатости поверхности резьбы, способа смазки и точности изготовления - к.п.д. винтовых передач трения колеблется в пределах 0,1 – 0,4. К.п.д. шариковой винтовой пары может достигать 0,9 – 0,95, но стоимость её изготовления довольно велика и требует специального оборудования. К.п.д. винтовой передачи вычисляется по тем же зависимостям, что и для обычных резьбовых соединений  (формула 9.11) с учётом потерь на трение в опорах винта.

(формула 9.11) с учётом потерь на трение в опорах винта.

. (9.52)

. (9.52)

-так же колеблется в широких пределах. Для ходовых винтов станков, где винт установлен в подшипниках качения,

-так же колеблется в широких пределах. Для ходовых винтов станков, где винт установлен в подшипниках качения,  = 0,9-0,95; для домкратов и прессов

= 0,9-0,95; для домкратов и прессов

= 0,6-0,8. В сложных опорах прессов

= 0,6-0,8. В сложных опорах прессов  обычно вычисляют по известным методикам.

обычно вычисляют по известным методикам.

М атериалы винта и гайки должны представлять антифрикционную пару, т. е. быть износостойкими и иметь невысокий коэффициент трения. Выбор марки материала зависит от назначения передачи, условий работы и способа обработки резьбы.

Для винтов рекомендуются марки стали: Ст5, 45, 50, 40Х, 40ХГ и др. В ответственных передачах для повышения износостойкости применяют закалку винтов с последующей шлифовкой резьбы.

Гайки ответственных передач изготовляют из оловянных бронз БрОФЮ-1, БрОЦС6-6-3 и др., а в тихоходных передачах — из антифрикционных чугунов АВЧ-1, АСЧ-3 и др.

Расчет передачи винт — гайка. Основным критерием работоспособности передачи является износостойкость, которая оценивается по величине среднего давления  между витками резьбы винта и гайки. Расчет передачи на износостойкость (иногда говорят из условия невыдавливаемости смазки) ведут, предполагая, что нагрузка по виткам резьбы распределяется равномерно:

между витками резьбы винта и гайки. Расчет передачи на износостойкость (иногда говорят из условия невыдавливаемости смазки) ведут, предполагая, что нагрузка по виткам резьбы распределяется равномерно:

, (9.53)

, (9.53)

где F — осевая сила; S — площадь рабочей поверхности витка; h — рабочая высота профиля; z — число витков в гайке высотой Н;

г = Н/р, (9.54)

где р — шаг резьбы.

Подставив в формулу (9.53) значение z и выразив Н =  , h =

, h =  , получим формулу для проектного расчета передачи:

, получим формулу для проектного расчета передачи:

, (9.55)

, (9.55)

где  — коэффициент высоты гайки;

— коэффициент высоты гайки;

- коэффициент рабочей высоты профиля резьбы, который принимается: для трапециидальной и прямоугольной резьбы

- коэффициент рабочей высоты профиля резьбы, который принимается: для трапециидальной и прямоугольной резьбы  ,

,

для упорной резьбы  , для треугольной резьбы

, для треугольной резьбы  .

.

Значение коэффициента высоты гайки принимают  для цельных гаек и

для цельных гаек и  для разъемных и сдвоенных гаек.

для разъемных и сдвоенных гаек.

Допускаемые напряжения смятия на витках резьбы принимают:

= 11-13 МПа, закаленная сталь – бронза,

= 11-13 МПа, закаленная сталь – бронза,

= 8-10 МПа, незакаленная сталь – бронза,

= 8-10 МПа, незакаленная сталь – бронза,

= 4-6 МПа, закаленная сталь – чугун.

= 4-6 МПа, закаленная сталь – чугун.

Значение  в резьбе винтовых механизмов точных перемещений, например, в делительных цепях станков принимают в 2-3 раза меньше, чем винтов общего назначения. Значение

в резьбе винтовых механизмов точных перемещений, например, в делительных цепях станков принимают в 2-3 раза меньше, чем винтов общего назначения. Значение  в резьбе редко работающих домкратов и струбцин разрешается увеличивать на 20 – 30%.

в резьбе редко работающих домкратов и струбцин разрешается увеличивать на 20 – 30%.

После расчёта  по ф-ле 9.55 выбирают диаметр и шаг резьбы из стандартного ряда типовых резьб. Выбор шага резьбы для грузоподъёмных механизмов должен быть увязан с проверкой резьбы на самоторможение (см. формулу 9.9). Запас по торможению для домкратов принимается 2-3.

по ф-ле 9.55 выбирают диаметр и шаг резьбы из стандартного ряда типовых резьб. Выбор шага резьбы для грузоподъёмных механизмов должен быть увязан с проверкой резьбы на самоторможение (см. формулу 9.9). Запас по торможению для домкратов принимается 2-3.

Сильно нагруженные винты проверяют на прочность по гипотезе энергии формоизменения:

, (9.56)

, (9.56)

где  — эквивалентное напряжение для опасной точки винта; F и Т — продольная сила и крутящий момент, возникающие в проверяемом поперечном сечении винта; d1 — внутренний диаметр резьбы.

— эквивалентное напряжение для опасной точки винта; F и Т — продольная сила и крутящий момент, возникающие в проверяемом поперечном сечении винта; d1 — внутренний диаметр резьбы.

Сжатые винты проверяют на устойчивость по условию устойчивости

=

=  , (9.57)

, (9.57)

где  — расчетный коэффициент запаса устойчивости; [пу] — допускаемый (требуемый) коэффициент запаса устойчивости; для грузовых и ходовых винтов принимают [пу] = 4—5;

— расчетный коэффициент запаса устойчивости; [пу] — допускаемый (требуемый) коэффициент запаса устойчивости; для грузовых и ходовых винтов принимают [пу] = 4—5;  — расчетное напряжение в поперечном сечении винта;

— расчетное напряжение в поперечном сечении винта;

— критическое напряжение, возникающее в поперечном сечении винта.

— критическое напряжение, возникающее в поперечном сечении винта.

В зависимости от метода определения  при расчете на устойчивость винты делятся на три группы:

при расчете на устойчивость винты делятся на три группы:

1-я группа. Винты большой гибкости, для которых должно соблюдаться условие  , где

, где  — гибкость винта, зависящая от его приведенной длины и внутреннего диаметра резьбы;

— гибкость винта, зависящая от его приведенной длины и внутреннего диаметра резьбы;

— предельная гибкость для материала винта, при которой критическое напряжение в поперечном сечении винта равно пределу пропорциональности (табл. 9.6). Для этой группы винтов критическое напряжение определяют по формуле Эйлера

— предельная гибкость для материала винта, при которой критическое напряжение в поперечном сечении винта равно пределу пропорциональности (табл. 9.6). Для этой группы винтов критическое напряжение определяют по формуле Эйлера  (9.58)

(9.58)

Е — модуль продольной упругости материала винта.

2-я группа. Винты средней гибкости, для которых должно соблюдаться условие  , где

, где  — гибкость, при которой критическое напряжение в поперечном сечении винта равно пределу текучести

— гибкость, при которой критическое напряжение в поперечном сечении винта равно пределу текучести  (табл. 9.6). Для этой группы винтов критическое напряжение определяют по формуле Ясинского:

(табл. 9.6). Для этой группы винтов критическое напряжение определяют по формуле Ясинского:

, (9.59)

, (9.59)

где а и b — эмпирические коэффициенты, имеющие размерность напряжения и зависящие от материала винта (табл. 9.6).

| Марка стали |

|

| a | b |

|

| МПа | |||||

| Ст 5 | 1,39 | ||||

| Сталь 45 | 3,75 | ||||

| Сталь 50 | 1,23 |

Таблица 9.6. Значения  ,

,  , а, b и

, а, b и

3-я группа. Винты малой гибкости, для которых соблюдается условие

. Для этой группы винтов принимают

. Для этой группы винтов принимают  =

=  , т. е. нет надобности в специальном расчете на устойчивость.

, т. е. нет надобности в специальном расчете на устойчивость.

Из курса сопротивления материалов известно, что гибкость винта

, (9.60)

, (9.60)

где l — длина винта. Для винтов, у которых второй опорой служит гайка, l равно расстоянию между опорой и серединой гайки; i =  — радиус инерции поперечного сечения винта; J — момент инерции поперечного сечения винта, который вычисляется по эмпирической формуле

— радиус инерции поперечного сечения винта; J — момент инерции поперечного сечения винта, который вычисляется по эмпирической формуле

J =  (0,375 + 0,625

(0,375 + 0,625  ;

;

— коэффициент приведения длины, учитывающий способ закрепления концов винта;

— коэффициент приведения длины, учитывающий способ закрепления концов винта;

= 1 — оба конца оперты шарнирно;

= 1 — оба конца оперты шарнирно;

= 2 — один конец свободен, другой заделан;

= 2 — один конец свободен, другой заделан;

= 0,7 — один конец заделан, другой закреплен шарнирно;

= 0,7 — один конец заделан, другой закреплен шарнирно;

= 0,5 — оба конца заделаны.

= 0,5 — оба конца заделаны.

Разъемную гайку считают шарнирной опорой.

Пример расчёта простейшего домкрата

Рассчитать винт домкрата, нагруженный по схеме рис. 9.55, также определить его К. п. д. Резьба самотормозящая, упорная. Грузоподъемность Fа =150 000 Н,

l =1000 мм, винт—сталь 45, гайка — чугун, подпятник 1 шариковый.

Решение 1. Определяем диаметр винта по условию износостойкости - формула

(9.55 ) иприняв  = 6МПа,

= 6МПа,  =1,8;

=1,8;  = 0,75.

= 0,75.

= 77мм.

= 77мм.

Стандартом предусмотрено три шага резьб (р=20; 12; 5 мм) для диаметра резьбы

d2 =76мм. Выбор шага резьбы в данном случае зависит от соблюдения условия самоторможения

d2 =76мм. Выбор шага резьбы в данном случае зависит от соблюдения условия самоторможения  . Принимая для смазанного винта коэффициент трения

. Принимая для смазанного винта коэффициент трения

f = 0.1, получаем:  ;

;  .

.

Это значение обеспечивает достаточный запас самоторможения. При шаге р = 20мм,  запас самоторможения явно не достаточен.

запас самоторможения явно не достаточен.

Рис. 9.55

Из формулы 9.53  .

.

.

.

Коэффициент высоты гайки  - находится в допустимых пределах.

- находится в допустимых пределах.

Винт работает на сжатие и имеет большую свободную длину. Его необходимо проверить на прочность с учётом устойчивости.

Напряжение сжатия в теле винта

Крутящий момент на винте по формуле (9.6) Тзав = 0,5Fd2  = 0.5*150000*64.2[0.1 +tg(20501 + 50501)] = 1215432 Hмм,

= 0.5*150000*64.2[0.1 +tg(20501 + 50501)] = 1215432 Hмм,

Напряжения кручения в теле винта  .

.

Эквивалентное напряжение в теле винта

, что значительно меньше

, что значительно меньше  .

.

Для проверки винта на устойчивость примем коэффициент приведения длины

= 1, считая оба конца винта шарнирно опёртыми, поскольку в резьбе неизбежны зазоры.

= 1, считая оба конца винта шарнирно опёртыми, поскольку в резьбе неизбежны зазоры.

Радиус инерции  i =d1:4 = 16,05мм.

i =d1:4 = 16,05мм.

Гибкость винта  = 1000: 16,05 = 62,3.

= 1000: 16,05 = 62,3.

Винт, относится к винтам средней гибкости, (табл. 9.6) и проверку на устойчивость проводим по формуле  = 578 – 3,75*62,3 = 344МПа, <<

= 578 – 3,75*62,3 = 344МПа, <<  .

.

Винт имеет достаточный запас по устойчивости.

Существуют и другие проверенные методики [4,8, 36,] расчёта сжатых стержней на устойчивость. В особо ответственных случаях рекомендуется проводить проверку по двум- трём методикам. Изложенная же выше методика расчета винтов на прочность и износостойкость является довольно надёжной и общепризнанной.

|

|

|