|

Расчет зубчатых колес цилиндрической передачи

|

|

|

|

Задача 1

Проверить прочность сварных швов, соединяющих диск с зубчатым ободом и диск и диск со ступицей. Мощность передаваемая колесом  , угловая скорость его

, угловая скорость его  , толщина швов

, толщина швов  мм и

мм и  мм и размеры колеса

мм и размеры колеса  мм,

мм,  мм,

мм,  мм.

мм.

Решение

1. Определяем допускаемое напряжение растяжения соединяемых деталей

МПа

МПа

МПа

МПа

2. Определяем допускаемое напряжение шва при срезе

, МПа

, МПа

МПа

МПа

3. Определяем толщину листа

м

м

м

м

принимаем  мм

мм

4. Проверка прочности швов производится и по нормальным и по касательным напряжениям:

где:  - площадь сварного шва

- площадь сварного шва

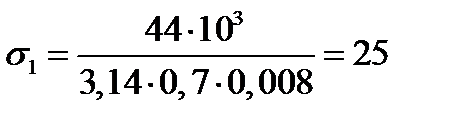

МПа

МПа

МПа

МПа

МПа

МПа

где:  - площадь сварного шва

- площадь сварного шва

МПа

МПа

Задача 2

Рассчитать болты, которыми крепится стойка к фундаментной чугунной раме (рис. 83). Данные для расчёта приведены в табл. 81.

Дано: F=17 кН, а=360 мм, b=60 мм.

Решение:

Сила F, действующая на ось, стремится раскрыть стык деталей. Детали соединены болтами. От силы F в центре тяжести сечения действует также изгибающий момент:

М=F×(a/2–b)=17×(360/2–60)=2040 кН×мм

2. Вычислим вспомогательные параметры – площадь стыка Аст, мм2 и момент сопротивления площади стыка Wст, мм3 при повороте вокруг оси у:

Примем ориентировочно:

L=a+2b=360+2×60=480 мм,

В=0.5×L=0.5×480=240 мм.

Аст=B×L=240*480=115200,

.

.

3. Определим силу начальной затяжки F0 по условию нераскрытия стыка, Н/мм2

F0=s0× Aст/z, где

z – число болтов,

z=2.

s0=k×(sN+sM)

Примем коэффициент запаса по нераскрытию стыка  ,

,

sМ=М/Wст=2040×103/9216000=0.22

s0=1.5×(0.15+0.22)=0.6

Тогда

F0=0.6×115200/2=34560 Н.

5. Определим расчетную нагрузку на один болт, учитывая, что в рассматриваемом случае все четыре болта находятся на одинаковых расстояниях от центра тяжести стыка:

|

|

|

a) FN – внешняя нагрузка, приходящаяся на один болт от силы F, Н:

FN =17000/2=8500

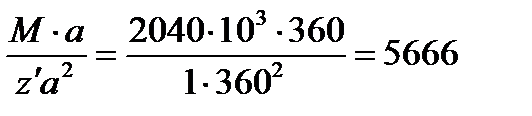

b) FM– наибольшая из нагрузок от момента, Н:

FM =

c) Fp– расчетная нагрузка на болт, Н:

FP =1.3F0+c(FN+ FM), где

c=0.25 – коэффициент внешней нагрузки

Тогда

FP =1.3×34560+0.25(8500+5666)=48469 Н.

6. Определим допускаемые напряжения для материала болта.

Принимаем материал для болтов – сталь 20.

По таблице sТ=240 МПа.

Предположив, что используются болты крепления подшипника с резьбой в диапазоне М16…М40 при неконтролируемой затяжке, примем коэффициент запаса [S]=3, тогда

МПа.

МПа.

7. Рассчитаем внутренний диаметр болта d1, мм:

Для крепления подшипника принимаем болты М30.

Задача 3

Привод к шнекам-смесителям подающим флюс при непрерывной сварке, состоит из электродвигателя 1, муфты 2, червячно-цилиндрического редуктора 3, уравнительных муфт 4 и шнек-смесителей 5.

Подобрать электродвигатель, определить общее передаточное число и рассчитать цилиндрическую зубчатую передачу при условии, что мощность на каждом валу шнека Р =26 кВт и угловая скорость их ω=6 рад/с.

Решение:

Требуемую мощность электродвигателя определяют на основании исходных данных:

, где

, где

Р – мощность на валу шнека;

h – коэффициент полезного действия привода

Общий КПД привода определяется как:

hобщ=hм×hред×hподш3, где

hм.-КПД муфты,

hред.-КПД редуктора,

hподш - КПД подшипников.

Принимаем следующие значения КПД:

hм= 0.98,

hред= 0.83,

hподш.= 0.99.

Тогда hобщ=0.98×0.83×0.992=0.8.

Тогда

кВт.

кВт.

Определим требуемую частоту вращения вала электродвигателя:

nэ.тр.= uред×n, где

uред - передаточное число червячно-цилиндрического редуктора;

n – частота вращения вала шнека, об/мин:

Примем ориентировочно uред=25, тогда

nэ.тр.=25×57,3=1432,5 об/мин.

Принимаем электродвигатель АИР180М4/1470: Р=30 кВт, n=1500 об/мин.

Уточнение передаточных чисел привода

, где

, где

nЭД- частота вращения вала электродвигателя,

|

|

|

n- частота вращения вала шнека

Тогда uобщ= uред=1470/55.4=26.5.

Так как частота вращения валов шнека одинакова, то следовательно, передаточное число цилиндрической тихоходной передачи uт=1.

uб= uред /uт=26.5

Определим момент на выходном валу:

Н×м.

Н×м.

Расчет зубчатых колес цилиндрической передачи

Выбор материала и термообработки

Выбираем материалы со средними механическими характеристиками.

Выбираем для шестерни сталь 45, термическая обработка – улучшение, твердость НВ230, для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – НВ200.

Допускаемые контактные напряжения

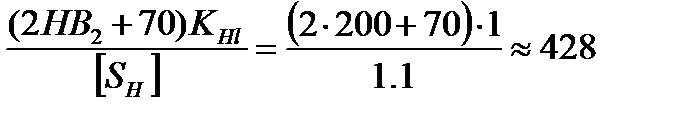

sН limb=2НВ+70,

KHL=1- коэффициент долговечности,

1.1 – коэффициент безопасности.

Для косозубых колес расчетное допускаемое контактное напряжение по формуле

[sH]=0.45([sH1]+[sH2])

для шестерни

[sH1]=  МПа;

МПа;

для колеса

[sH2]=  МПа.

МПа.

Расчетное допускаемое контактное напряжение

[sH]=0.45(482+428)=410 МПа.

Для прямозубых колес принимаем коэффициент ширины венца по межосевому расстоянию  =0.25

=0.25

Из условия контактной выносливости активных поверхностей зубьев:

Примем aw=500 мм.

|

|

|