|

технологического оборудования

|

|

|

|

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Алтайский государственный аграрный университет»

Кафедра «Технология конструкционных материалов

и ремонт машин»

А.С. Шайхудинов, Е.М. Таусенев

Монтаж, эксплуатация и ремонт

технологического оборудования

Методические рекомендации

по выполнению курсового проекта

Барнаул 2012

УДК 664.002.5.004.67:621.757 (075)

Рецензенты:

к.т.н., профессор, ректор ФГБОУ ДПОС «Алтайский институт повышения квалификации руководителей и специалистов АПК» В.Н. Чижов;

к.т.н., доцент, заведующий кафедрой «Механизация переработки сельскохозяйственной продукции» ФГБОУ ВПО «Алтайский государственный аграрный университет» В.И. Лобанов.

Монтаж, эксплуатация и ремонт технологического оборудования: методические рекомендации по выполнению курсового проекта / А.С. Шайхудинов, Е.М. Таусенев. – Барнаул: РИО АГАУ, 2012. – 74 с.

В учебно-методическом издании приведено содержание разделов и последовательность выполнения курсового проекта по дисциплине «Монтаж, эксплуатация и ремонт технологического оборудования», изложена методика выбора и расчета фундаментов под оборудование, технология монтажных работ некоторого оборудования, рассмотрены способы перемещения и установки оборудования и порядок выбора тяговых и подъемных устройств, даны рекомендации по составлению графика технического обслуживания и ремонта технологического оборудования, приведен справочный материал, необходимый для выполнения курсового проекта.

|

|

|

Предназначено для студентов вузов, обучающихся по специальности 110303 «Механизация переработки сельскохозяйственной продукции», а так же по направлению подготовки 110800 «Агроинженерия» профилю подготовки 110803.62 «Технологическое оборудование для хранения и переработки сельскохозяйственной продукции».

Рекомендовано к изданию учебно-методической комиссией инженерного факультета Алтайского государственного аграрного университета (протокол №5 от 29 ноября 2012 г.).

© Шайхудинов А.С., Таусенев Е.М.

© ФГБОУ ВПО АГАУ, 2012

Содержание

Введение. 4

Задание на курсовой проект. 5

1 Краткая характеристика перерабатывающего предприятия (цеха) 6

2 Проект монтажных работ. 7

2.1 Монтажная разметка. 8

2.2 Основания, фундаменты и площадки. 15

2.2.1 Назначение и основные типы фундаментов. 15

2.2.2 Площадки под оборудование. 18

2.2.3 Расчет фундаментов и фундаментных площадок. 19

2.3 Выбор и обоснование способа крепления оборудования. 24

2.4 Перемещение и установка оборудования на отметку монтажа. 30

2.5 Подключение и пусконаладка оборудования. 34

2.6 Построение сетевого графика монтажа. 36

2.6.1 Основные понятия о сетевых графиках. 36

2.6.2 Порядок и правила построения сетевых графиков. 39

3 Организация технического обслуживания и ремонта оборудования 43

3.1 Виды ремонта и структура ремонтно-обслуживающей базы.. 43

3.2 Планирование ремонтно-обслуживающих работ и определение основных параметров ремонтного производства. 50

3.3 Разработка технологического процесса текущего ремонта оборудования 60

Библиографический список. 61

Приложения. 62

Введение

Строительство, реконструкция или модернизация предприятий по переработке сельскохозяйственной продукции предполагает проведение работ по монтажу технологического и вспомогательного оборудования, качество которых определяет дальнейшую работу производства, его производительность, качество продукции и конкурентоспособность, ресурс оборудования и его безаварийную работу. Для чего необходимо знать порядок организации и технологию монтажных работ, методы монтажной разметки, применяемые приспособления, инструменты, материалы, способы перемещения и крепления оборудования.

|

|

|

На действующем перерабатывающем предприятии необходимо правильно организовать технологию технической эксплуатации, ремонт и обслуживание оборудования.

В процессе эксплуатации оборудования приходится его ремонтировать, поэтому необходимо иметь понятия о производственном процессе ремонта, и технологических процессах разборки-сборки оборудования.

Целью курсового проекта является овладение навыками проектных расчетов по монтажу, технической эксплуатации и ремонту технологического оборудования.

Проект разрабатывается по материалам уже изученных дисциплин по технологии переработки и производства продукции, практическим знаниям, полученным при прохождении производственных практик.

Задачи курсового проекта:

1. Разработать технологическую последовательность монтажа машины перерабатывающего предприятия.

2. Определить объемы ремонтно-обслуживающих работ для перерабатывающего предприятия и определить параметры ремонтной службы.

3. Спроектировать технологический процесс ремонта машины.

Задание на курсовой проект

Каждый студент получает индивидуальное задание в виде технологической планировки цеха перерабатывающего предприятия и спецификации на оборудование. Студент может самостоятельно выбрать задание, например, в качестве объекта проектирование взять предприятие, на котором проходил производственную практику, или по которому ранее выполнялся проект по другой дисциплине.

При оформлении расчетно-пояснительной записки необходимо придерживаться нижеприведенной структуры.

Введение

Задание

1 Краткая характеристика перерабатывающего предприятия (цеха)

2 Проект монтажных работ

2.1 Технологическая последовательность монтажной разметки

2.2 Расчет основания, фундамента (площадки)

2.3 Выбор и обоснование способа крепления оборудования

2.4 Перемещение и установка оборудования на отметку монтажа

|

|

|

2.5 Подключение, испытание, обкатка и пусконаладка оборудования

2.6 Построение сетевого графика монтажа

3 Организация технического обслуживания и ремонта оборудования

3.1 Планирование ремонтно-обслуживающих работ и определение основных параметров ремонтного производства

3.2 Разработка технологического процесса ремонта оборудования

Заключение

Библиографический список

Графическая часть проекта должна состоять из четырех листов формата А2, ее структура представлена в Приложении А.

1 Краткая характеристика перерабатывающего предприятия (цеха)

В этом разделе приводятся данные по перерабатывающему предприятию (цеху), для условий которого выполняется курсовой проект. Необходимо отметить основные виды деятельности и выпускаемой продукции, по возможности, объемы выпускаемой продукции, состав и состояние основного технологического оборудования.

Поскольку в задачу курсового проекта подробное обоснование и выбор технологического оборудования не входит, то его номенклатуру достаточно привести в табличном виде (таблица 1).

Таблица 1 – Оборудование (наименование) предприятия (цеха).

| № п/п | Наименование | Марка (модель) | Количество, шт. | Производительность, кг/ч |

Кроме того, необходимо описать производственный (технологический) процесс предприятия (цеха) в виде блок-схемы, привести на блок-схеме либо в таблице 1 (дополнительным столбцом) количество часов работы каждой единицы оборудования в сутки (смену). Представить технические характеристики и описание одной из машин, для которой будут разработаны проект монтажных работ, технология ремонта и т.д. в последующих разделах курсового проекта. Выбор машины согласуется с преподавателем.

Рекомендуется выбирать машину, на которую имеется техническая документация, либо студент подробно ознакомился с оборудованием во время прохождения производственной практике, либо оборудование было объектом проектирования в предшествующих дисциплинах.

2 Проект монтажных работ

|

|

|

Исходными данными для выполнения этого раздела курсового проекта являются технологическая планировка цеха, и информация предыдущего раздела. Предполагается, что в существующем предприятии отсутствует одна из технологических машин и требуется разработать для нее фундамент, установить, закрепить, подключить к инженерным сетям и выполнить пусконаладочные работы. По всем вышеуказанным операциям составить сетевой график монтажа оборудования. Для чего требуется разработать последовательность монтажных работ для конкретного оборудования, выбрать необходимые приспособления, инструменты и материалы. Объектом разработки является оборудование согласно разделу 1 курсового проекта.

Выполнение данного раздела включает в себя:

-разработку технологической последовательности разметки места под фундамент (фундаментные болты) оборудования и монтажа оборудования;

-расчет фундаментов, площадок под установку оборудования;

-выбор и обоснование способа крепления оборудования;

-выбор и расчет способа перемещения, установки на отметку монтажа и выверки оборудования;

-подключение к цеховым инженерным коммуникациям, испытание, обкатка и пусконаладка оборудования.

Кроме этого в пояснительной записке приводятся:

-расчет фундамента под оборудование;

-расчет и выбор подъемно-транспортных средств для транспортировки и установки оборудования;

-особенности монтажа, сборки, выверки и пуско-наладки оборудования.

По результатам выполнения раздела на первом листе графической части проекта вместе с технологической планировкой цеха выполняется чертеж фундамента с фундаментными болтами и упрощенное изображение смонтированного оборудования с указанием габаритных и монтажных размеров.

Также по результатам выполнения раздела назначается рациональная последовательность ведения монтажных работ, которая приводится на втором листе графической части в виде сетевого графика, а в пояснительной записке в виде таблицы.

2.1 Монтажная разметка

Монтажная разметка заключается в определении положения монтажных осей и вспомогательных отметок для ориентации технологического оборудования, конструкций и трубопроводов относительно главных осей здания или его элементов (стен, колонн, балок) в соответствии со стандартами и требованиями технологического процесса производства продукции. Разметка позволяет сократить затраты времени на измерительные операции при выверке оборудования. Выполнение разметочных работ обеспечивает правильную установку оборудования в проектное положение, нормальное сопряжение оборудования с приводами, коммуникационными линиями, соблюдение высотных отметок и технологических уклонов трубопроводов, предусмотренных рабочими чертежами.

|

|

|

В качестве технических средств для выполнения разметочных работ используют стальные рулетки, складные метры, отвесы, угольники, шнуры с закреплёнными мелками, струны. К специальному инструменту относят геодезические (для геометрического нивелирования – нивелиры и теодолиты) и лазерные (лазерный визир) приборы, гидростатические уровни, универсальные приспособления для разметки.

К основным разметочным операциям относятся нанесение главных и рабочих монтажных осей помещения, их параллельный перенос по вертикали и горизонтали.

Главными монтажными осями помещения являются две взаимно перпендикулярные оси, положение которых зафиксировано относительно строительных конструкций.

Рабочими (контрольными) осями называются оси, провешенные в помещении и совпадающие по направлению с главными осями технологических линий, основного оборудования.

Основными монтажными осями оборудования называют две взаимно перпендикулярные оси, проходящие через характерные точки основных узлов машин и аппаратов (оси валов, станин, опорных рам, электродвигателей и др.). По главным осям, совпадающим с геометрическими осями здания, ориентируют монтажные оси, вынесенные на высоту около 2…2,2 м над перекрытием. Положение рабочей оси фиксируют при помощи струны. При этом один её конец крепят к скобе (хомуту), временно прикреплённой к стене (колонне) здания, а к другому концу, переброшенному через ролик, закрепленный на противоположной стене (колонне), подвешивают груз. В натянутом состоянии струна должна совпадать с положением монтажной оси. Для этой цели используют капроновую, шелковую, нейлоновую нити либо стальную проволоку диаметром 0,3...0,5 мм с массой натяжных грузов соответственно 7...20 кг, обеспечивающей натяжение струны до 2/3 ее разрывной нагрузки. Стрела прогиба струны диаметром 0,5 мм при длине 5, 10 или 15 м не должна превышать 24, 86 или 160 мкм, что согласовано с допустимыми отклонениями в расположении монтируемого оборудования.

Соответствие положения струны монтажной оси обеспечивается путем вертикального и горизонтального перемещения одной из точек ее закрепления, выполняемой в виде кронштейна с двумя взаимно перпендикулярными микрометрическими винтами.

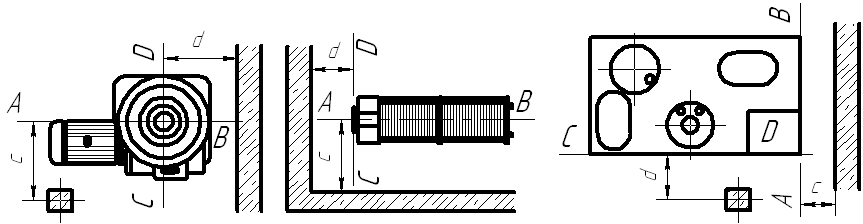

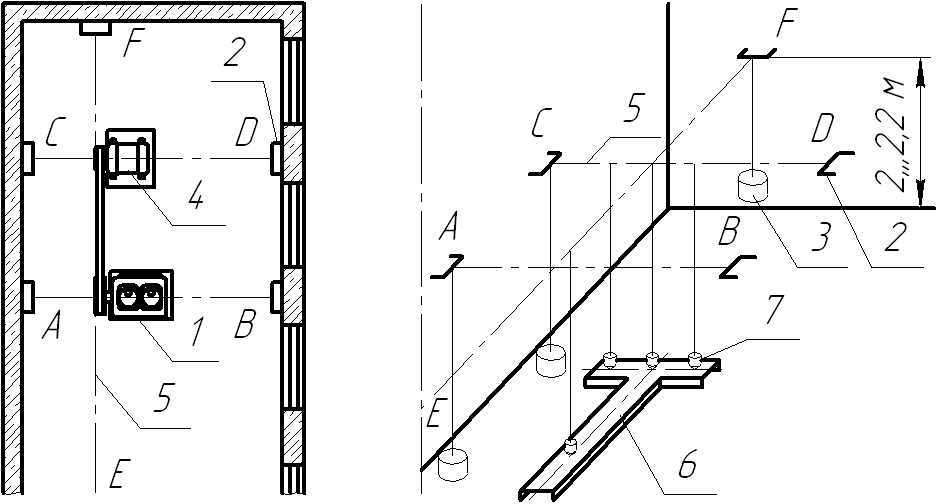

Для геодезического обоснования монтажа проводят параллельный и перпендикулярный переносы осей, применяя универсальные приспособления (рисунок 1) или проводя геометрические построения (рисунок 2) посредством шнурка с закрепленным мелком, линейки и угольника.

Рисунок 1 – Универсальные приспособления для разметки линий, перпендикулярных к заданной или параллельных ей:

а - поворотное: 1, 2 - основания; 3 - рукоятка; 4 - кронштейн; 5 - втулка; 6 -стопорный винт; 7 - тройник; 8 - штанга; 9 - разметочная игла; 10 - головка; 11 - отвес на нити; 12 - труба; б, в - для проведения перпендикулярных линий: 1 - отвес на нити; 2 - тренога; 3 - линейка; г – раздвижное.

Рисунок 2 – Построение на перекрытии монтажной оси, ориентированной относительно линии АВ:

а - находящейся на произвольном расстоянии CE-DF; б - проходящей через точку С; в - находящейся на расстоянии L.

Привязочные координаты оборудования указывают на плане здания с расставленными на нём машинами и аппаратами. Для действующих предприятий их выполняют на месте силами ИТР и работников службы главного механика предприятия.

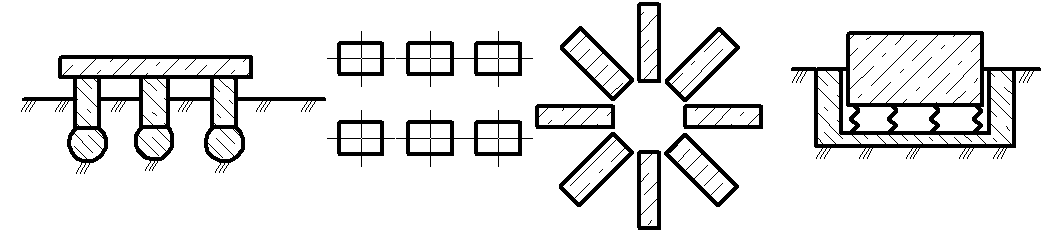

Технологическое оборудование в плане (в горизонтальной плоскости) привязывают следующими способами (рисунок 3):

1) от оси стены и колонны до осей фундамента машины, если он предусмотрен для её установки;

2) от стены и колонны до станины или рамы машины, если фундамент не требуется;

3) от стены и колонны до главных монтажных осей машины или аппарата;

4) от стены и колонны (или двух капитальных стен) до условной точки, к которой привязывают отдельные фундаменты под элементы оборудования: опоры (ножки) резервуара, стойки каркаса башни распылительной сушилки и др.;

5) между главными монтажными осями двух или нескольких единиц оборудования, связанных в линию (например, линия розлива молока в бутылки) или имеющих кинематическую связь.

Для параллельного переноса монтажной оси контактируют со струной шнурами двух отвесов; через точки касания отвесов с перекрытием отбивают проекцию оси; далее, используя угольник, откладывают две перпендикулярные линии заданного размера, отбивают проекцию новой монтажной оси, которую при помощи отвесов поднимают на необходимую высоту, а затем закрепляют струну.

а б в

в г

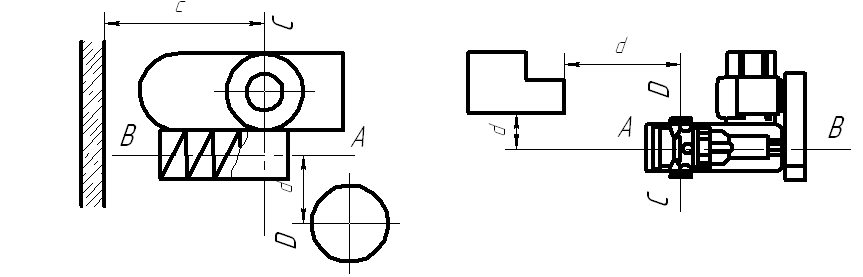

Рисунок 3 – Главные монтажные оси (АВ и CD) оборудования и привязка к строительным конструкциям:

а - сепараторы – к капитальной стене и колонне; б - пластинчатый теплообменный аппарат – к двум капитальным стенам; в - установка для дистилляции – к капитальной стене и колонне; г - пресс для винограда ВПБ – к оборудованию и капитальной стене; д - насос ЭЛМ-1А – к оборудованию.

Монтажные оси переносят через стены, когда линия монтируется в двух смежных помещениях (рисунок 4). На полу одного из них размечают ось. На стенах, у концов оси, на одинаковом расстоянии от пола, намечают точки, по которым на смежной стене пробивают отверстие, на противоположной – крепят скобу. Над размеченной на полу монтажной осью горизонтально натягивают струну, которую пропускают через отверстие в смежное помещение. В нём при помощи отвесов размечают на перекрытии линию, которая является продолжением проекции оси.

Рисунок 4 – Перенос монтажной оси в смежное помещение:

1 - струна; 2 - отвесы; 3 - монтажная скоба; 4 - проекция монтажной оси на перекрытие.

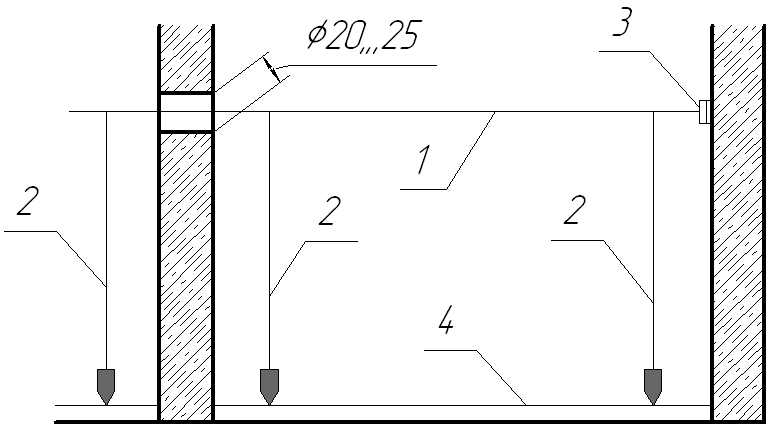

Перенос главной оси по этажам производится при помощи отвесов (рисунок 5), для этого отвесы опускают через отверстия диаметром 20...25 мм, сделанные в перекрытиях. Нити отвесов подводят к концам проволоки, фиксируют главную ось таким образом, чтобы нить и проволока только слегка касались одна другой, Отвесы приводят в спокойное состояние и по их нитям натягивают стальную проволоку, которую закрепляют (проверив её горизонтальность) на поперечных стенах. Для предотвращения колебаний отвесы частично погружают в вязкую жидкость (масло, мазут).

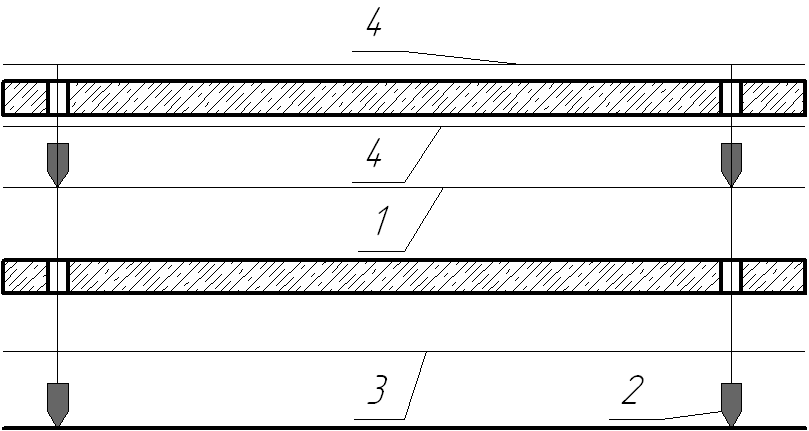

Для обеспечения более точного взаимного расположения нескольких единиц оборудования, например компрессора 1 (рисунок 6) и отдельно стоящего электродвигателя 4, их главные монтажные оси переносят на натуру путём натяжения струн, т.е. контрольных реальных монтажных осей. В данном случае провешивают три оси-струны: АВ – ось вала компрессора, CD – ось вала электродвигателя и EF –ось, проходящая через фронтальные плоскости шкивов. Оси АВ и CD должны быть параллельными между собой и перпендикулярными оси EF.

Рисунок 5 – Перенос главной оси по этажам:

1 - главная монтажная ось; 2 - отвесы; 3 - перенесённые оси; 4 - проекция главной оси на перекрытии.

а б

Рисунок 6 – Разметка главных монтажных осей вертикального компрессора и электродвигателя:

а - в плане; б - провешивание контрольных монтажных осей (струн) на натуре; 1 - компрессор; 2 - скоба; 3 - груз; 4 - электродвигатель; 5 - струны; 6 - Т-образный шаблон; 7-отвесы.

Контрольные монтажные оси (рисунок 6 б) провешивают аналогично главным осям помещения. Точность при разбивке контрольных монтажных осей составляет 5 мм на 10 м длины оси. Натянутые струны должны лежать в одной горизонтальной плоскости. Параллельность струн определяют промером рулеткой расстояния между ними или между отвесами, опущенными с этих струн. Перпендикулярность струн выверяют с помощью угольника или Т-образного шаблона 6 с нанесёнными на нём двумя взаимно перпендикулярными линиями и отвесов 7, опущенных со струн 5 на эти линии. После выверки струн монтажные оси переносят на пол с помощью отбивки шнуром, натёртым мелом.

При монтаже оборудования, устанавливаемого на фундаменте, а также трубопроводов, помимо плоскостной (в плане), производят пространственную (объёмную) разметку, при которой выносят на натуру высотные отметки. Исходной точкой для отсчёта служит нулевая отметка здания, которая обозначается высотным репером. Репер (рисунок 7 а) – это особый знак, представляющий собой стержень, болт или заклёпку 1, к которой приварен анкер 2, наглухо заделанный в один из фундаментов. Верхняя скруглённая поверхность репера служит началом отсчёта, т.е. нулевой отметкой, для всех высотных отметок: вверх – положительных, со знаком (+), вниз – отрицательных (-).

а б

Рисунок 7 – Репер, заделанный в фундамент, и его использование при нанесении высотных отметок на натуре:

а - разрез: 1 - заклёпка (репер); 2 - анкер; 3 - фундамент; б - нанесение высотной отметки с помощью гидростатического уровня: 1,2 - трубки уровня; 3 - чистый пол; 4 - проверяемый фундамент; 5 - репер.

Репер обычно устанавливают на первом этаже здания, высотные отметки наносят с помощью гидростатического уровня. При этом трубку 1 (рисунок 7 б) устанавливают около репера, совместив мениск жидкости в трубке с его вершиной, а вторую трубку 2 размещают рядом с местом, куда необходимо перенести отметку, и производят отсчёт. В данном случае положительную величину h откладывают вверх от визирной линии АБ, соединяющей мениски жидкости в трубках 1 и 2.

2.2 Основания, фундаменты и площадки

2.2.1 Назначение и основные типы фундаментов

В инструкции завода изготовителя по монтажу оборудования (иногда в паспорте или руководстве по эксплуатации), монтируемого на фундаменте, обычно приводится рабочий чертеж фундамента.

Фундаменты под машины могут быть простыми (например, под сепаратор), сложными, индивидуальными и групповыми. Групповые фундаменты представляют собой бетонное или железобетонное полотно толщиной до 300 мм, на котором устанавливают аппараты массой до 2 т. Индивидуальные фундаменты используются для установки тяжелого оборудования, а также оборудования, работающего с высокими динамическими нагрузками. Такие фундаменты предотвращают передачу вибрации другим аппаратам.

При проектировании фундамента необходимо составить расчетную схему с указанием координат точек приложения сил, действующих на фундамент, определить его размеры. На чертеже приводится план, продольное и поперечное сечение фундамента с обозначением размеров: длины, ширины, и высоты наземной части, расстояния между осями фундаментных или анкерных болтов, если они имеются, общей длины болтов и их закладной части, а также размеров колодцев под болты. Кроме того, на чертеже фундамента при необходимости указывают главные монтажные оси машины, к которым привязывают оси фундаментных болтов, а также высотные отметки. При проектировании фундамента не указывают глубину его заложения, которую устанавливают после исследования образцов грунта и определения его свойств.

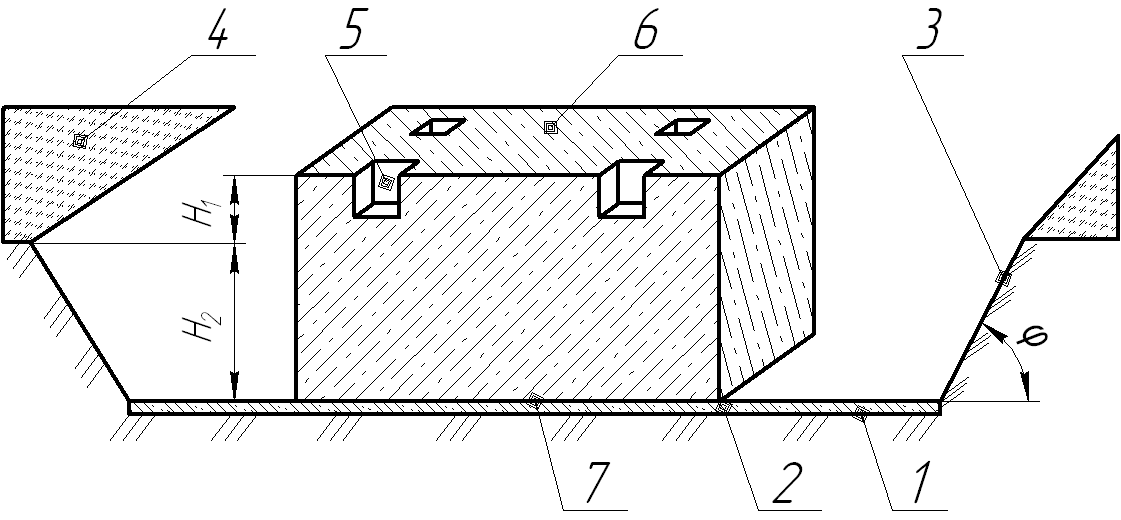

Высота наземной части фундамента H1 (рисунок 8) зависит от требований технологического процесса, удобства эксплуатации оборудования, например от расположения рожка для выхода высокожирных сливок из сепаратора по отношению к ванне для их нормализации, а также от мер безопасной эксплуатации.

Рисунок 8 – Бетонный фундамент:

1 - основание; 2 - песчаная подушка; 3 - котлован; 4 - чистый пол покрытый плиткой; 5 - колодец под фундаментный болт; 6 - обрез; 7 - подошва; φ - угол естественного откоса котлована.

Расстояние от поверхности грунта до подошвы Н2 называется глубиной заложения фундамента. Величина ее зависит от свойств грунта основания, уровня грунтовых вод, а для фундаментов, возводимых в не отапливаемых помещениях, кроме того, от глубины промерзания грунта. В отапливаемых помещениях глубина заложения фундаментов, как правило, назначается в пределах 500...700 мм. Однако для динамичных машин необходимо чтобы фундамент имел массу, превышающую массу машины в 2,5...10 раз, поэтому в этих случаях глубину заложения фундамента увеличивают по сравнению с указанной выше, например, для аммиачных компрессоров – до 2000...2500 мм. Фундамент должен быть удобен для монтажа, эксплуатации и технического обслуживания монтируемой машины, достаточно прочным, долговечным, простым для возведения. На рисунке 9 приведены основные типы фундаментов под оборудование. Фундаментные плиты применяют при больших массах и большой опорной поверхности оборудования. Могут также использоваться для установки нескольких единиц оборудования, для которых большое значение имеет взаимная ориентация. Бетонный заглубленный фундамент (см. рисунок 9 в, г, ж.) используется, если при работе оборудования возникает большой опрокидывающий момент или же необходимо установить машину или ее часть ниже уровня пола (например, для загрузки или выгрузки). Стеновые, столбчатые фундаменты, фундаменты типа «стена в грунте», коробчатые (см. рисунок 9 к, л, м), применяют, если опорные поверхности оборудования представлены стойками, рамами из профильного проката. При этом масса машины должна быть не большой (это, как правило, печи, расстойнные шкафы, охлаждающие камеры и т.п.).

а б в г д

е ж з и

к л м н

Рисунок 9 – Основные типы фундаментов:

а, б - плиточный; в - плиточный с асимметричной нагрузкой; г - блочный заглубленный; д - стеновой; е - рамный высокий; ж - блочный высокий; з - коробчатый; и - плитно-стеновой; к - на буронабивных сваях; л - столбчатый; м - стена в грунте; н - блочный виброизоляционный заглубленный.

При необходимости высокой установки оборудования (например, для донной разгрузки) применяют высокие фундаменты (см. рисунок 9 д, е, и, к). При высокой динамичности работы оборудование устанавливают на фундаменты, опорная поверхность которых находится на амортизаторах (см. рисунок 9 н). Чем больше масса машины и динамическая нагрузка при ее работе, тем больше должна быть опорная поверхность фундамента (см. рисунок 9 в, ж). При не симметричной нагрузке применяют фундаменты с увеличенной подошвой (см. рисунок 9 в).

2.2.2 Площадки под оборудование

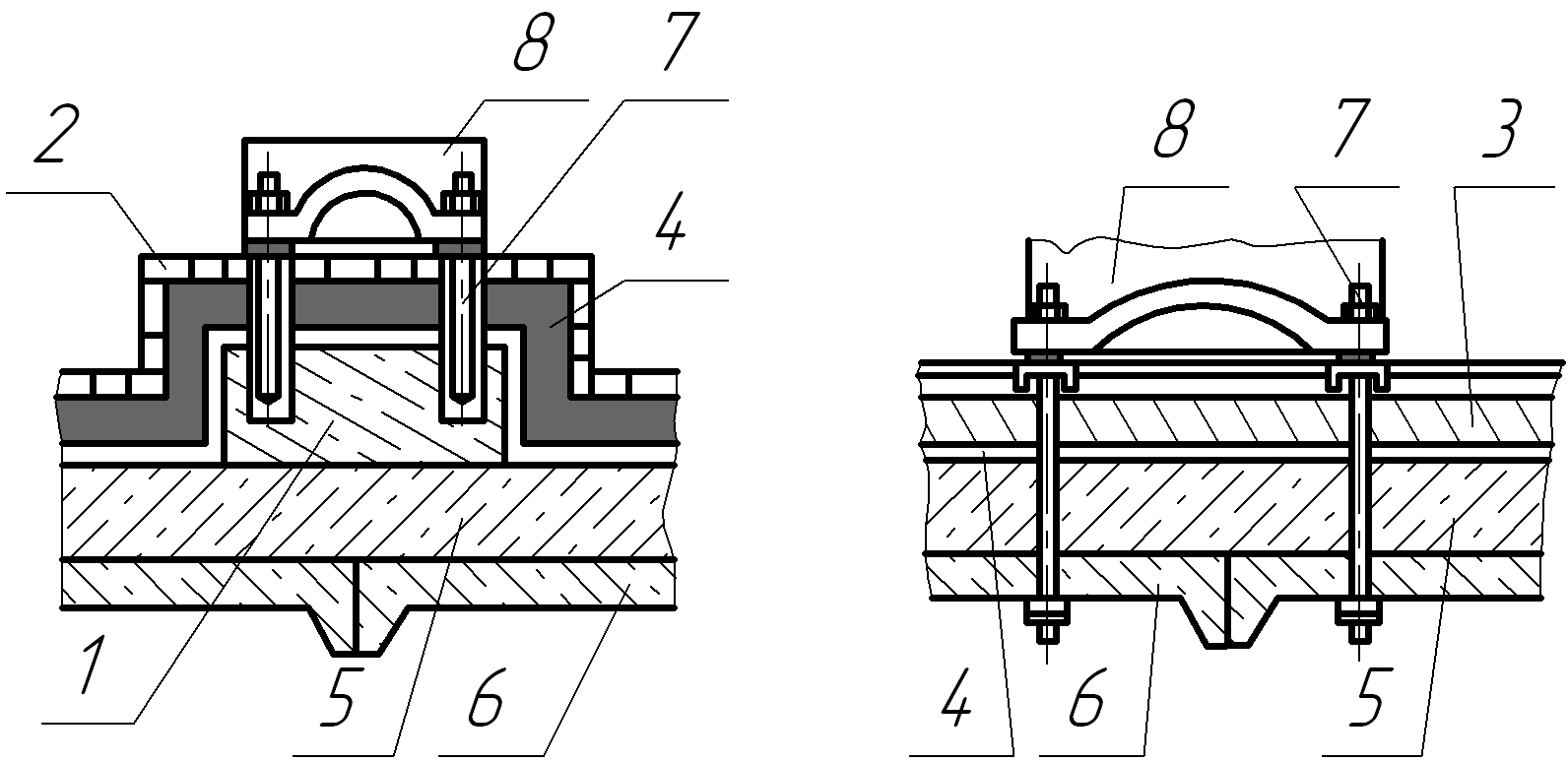

При монтаже оборудования на перекрытии бетонную площадку (рисунок 10) необходимо сооружать в следующем порядке:

1) если пол выстлан плиткой 3, то ее требуется удалить;

2) на бетонном слое 5 перекрытия зубилом, молотком или ломом сделать насечку;

3) изготовить опалубку (высота опалубки для площадки определяется высотой ее верхней части над уровнем пола и длиной фундаментных болтов);

4) при необходимости для болтов пробить перекрытие (рисунок 10 б);

5) опалубку установить на проектную отметку, выверить по уровню, закрепить шаблон с фундаментными болтами, смочить перекрытие и опалубку водой;

6) заполнить бетоном или цементным раствором;

а б

Рисунок 10 – Конструкции площадок на перекрытии:

а - бетонная площадка на перекрытии; б - крепление оборудования болтами, пропущенными через перекрытия; 1 - площадка; 2 - облицовочная плитка; 3 - метлахская плитка покрытия пола; 4 - слой гидроизоляции; 5 - слой бетона; 6 - сборная железобетонная плита; 7 - болты; 8 - рама металлическая.

7) после установки оборудования поверхность площадки покрыть непрерывным слоем гидроизоляции 4 и выполнить облицовку плиткой 2. Если болты 7 пропускают сквозь перекрытие, то машину рекомендуется поднять на небольшую площадку высотой 50 мм для защиты ее от воды и моющих растворов. При пересечении болтами слоя гидроизоляции в местах прохода болтов ее следует тщательно заделать.

2.2.3 Расчет фундаментов и фундаментных площадок

Расчет фундамента

При расчете определяют фактическое давление подошвы фундамента на основание и сравнивают его с нормативным (допускаемым) давлением. При расчете приближенно учитывают степень динамичности машины, вводя коэффициент уменьшения динамичности α, величина которого зависит от характера работы машины. Чем выше степень динамичности, тем меньше коэффициент α. Значения этого коэффициента для машин и аппаратов различных типов приведены в таблице 2.

Таблица 2 – Коэффициент динамичности для различного оборудования

| № п/п | Оборудование | α |

| Маслоизготовители периодического и непрерывного действия | 0,3…0,4 | |

| Сепараторы всех видов, гомогенизаторы, компрессоры, металлорежущие станки | 0,5…0,6 | |

| Пластинчатые и трубчатые теплообменные аппараты, вакуум-аппараты, сыродельные и творожные ванны, охладители творога, вальцовые и распылительные сушилки, бутылкомоечные машины, разливочно-укупорочные автоматы | 0,7..0,9 | |

| Резервуары всех типов, паровые котлы | 1,0 |

При статическом расчете фундамента необходимо проверить два основных условия.

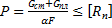

Фундамент не должен давать значительной осадки (особенно неравномерной), что достигается, если фактическое давление на грунт Р (Па) основания системы «машина - фундамент» будет меньше нормативного:

, (1)

, (1)

где Gст – суммарная статическая нагрузка на фундамент, Н;

Gф – вес фундамента, Н;

α – коэффициент уменьшения динамичности;

F – площадь подошвы фундамента, м2;

[ Rн ] – нормативное (допускаемое) давление на грунт, Па (таблица 3).

Таблица 3 – Допускаемое давление на различные грунты

| Грунт | Допускаемое давление, кПа |

| Щебень, галька | |

| Гравий | |

| Пески крупные | 400…500 |

| Пески средней крупности | 300…400 |

| Пески мелкие, маловлажные | 200…300 |

| Пески мелкие, насыщенные водой | 100…200 |

| Супеси, суглинки | 100…300 |

| Глины |

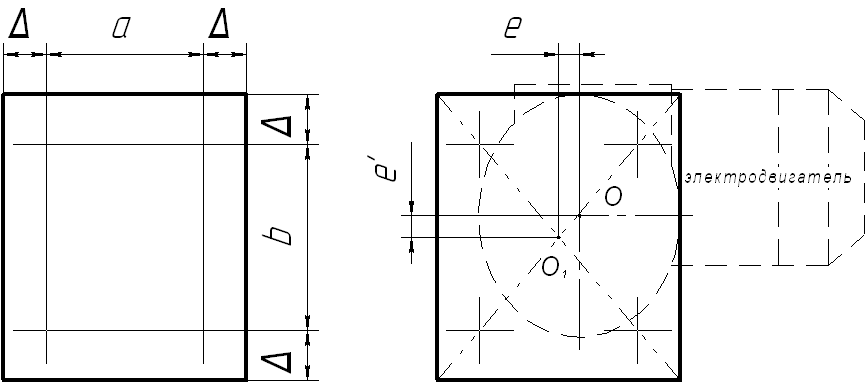

При расчете сначала определяют площадь подошвы фундамента по габаритам рамы (станины) машины или исходя из расстояния между осями фундаментных болтов а и b (рисунок 11) добавляя припуск Δ на каждую сторону по 0,1...0,2 м, т.е. площадь подошвы F (м2):

. (2)

. (2)

Суммарная статическая нагрузка Gст (Н) определяется по формуле:

, (3)

, (3)

где Gм – вес машины, Н;

Gс – вес перерабатываемого сырья, Н;

Pz – вертикальная составляющая неуравновешенных инерционных сил, Н.

а б

Рисунок 11 – Площадь подошвы фундамента:

а - общий вид; б - под сепаратора А1-ОЦМ-10; О - проекция центра тяжести сепаратора; О1 - проекция центра тяжести подошвы фундамента; е - эксцентриситет вдоль продольной оси сепаратора; е' - эксцентриситет вдоль поперечной оси сепаратора (величины е и е' - условно показаны не в масштабе).

Вертикальная составляющая неуравновешенных сил инерции Pz (Н):

, (4)

, (4)

где m –вращающиеся массы машины, кг;

ε – эксцентриситет вращающихся масс, м;

n – частота вращения рабочего органа машины, об./мин.

Эксцентриситет вращающихся масс ε принимается равным 0,001…0,01 от диаметра вращающихся масс и зависит от характера перерабатываемого сырья и перерабатывающего процесса.

Если величину Pz определить трудно или в случае проектных расчетов можно принимать Pz = Gм.

Затем рассчитывают вес фундамента Gф (Н):

, (5)

, (5)

где k – эмпирический коэффициент (для оборудования со статической нагрузкой k = 0,6…1,5, с динамической нагрузкой k = 2…3).

Зная вес фундамента, площадь его основания и удельный вес материала фундамента, определяют общую высоту фундамента H (м):

, (6)

, (6)

где γ – удельный вес материала, для бетона γ = 12...25 кН/м3.

Общая высота фундамента складывается из высоты наземной части и глубины заложения фундамента:

, (7)

, (7)

где Н1 – высота наземной части фундамента, м;

Н2 – глубина заложения фундамента, м.

Поэтому рассчитанное значение общей высоты фундамента следует уточнить. Минимальная величина Н2 для фундаментов в отапливаемом помещении должна быть не менее 0,5 м. Для неотапливаемых помещений и открытых площадок глубина заложения фундамента определяется по выражению:

, (8)

, (8)

где Нпр – глубина промерзания грунта в данном районе (таблица 4), м.

Таблица 4 – Глубина промерзания грунта для городов России

| № п/п | Город | Глубина промерзания, м |

| Сургут | 0,24 | |

| Новосибирск, Омск | 0,22 | |

| Курган, Барнаул | 0,20 | |

| Уфа, Оренбург | 0,18 | |

| Пенза, Саратов | 0,15 | |

| Орел, Волгоград | 0,12 |

Находят объем фундамента V (м3) по формуле:

. (9)

. (9)

После окончательного утверждения общей высоты фундамента определяют вес фундамента Gф (Н) по формуле:

. (10)

. (10)

Пользуясь формулой (1), определяют фактическое давление на грунт машины с фундаментом и сравнивают его с нормативным значением.

Если по результатам расчета фактическое давление на грунт намного меньше нормативного, т.е. P <<[ Rн ], то, если позволяет конструкция машины, уменьшают площадь подошвы фундамента или используют фундаменты типа «стена в грунте», столбчатый (см. рисунок 9 м).

При Р больше [ Rн ] увеличивают площадь подошвы фундамента за счет увеличения припуска Δ, или производят упрочнение грунта основания, или используют фундаменты с увеличенной подошвой (см. рисунок 9 ж).

При проектировании фундаментов необходимо также учитывать взаимное расположение центра тяжести машины и площади подошвы фундамента, которые должны находиться по возможности на одной вертикали. Расчетное значение эксцентриситета е, т.е. отклонения вертикальной оси, проходящей через центр тяжести машины О (см. рисунок 11) от центра тяжести площади подошвы фундамента О1 не должно превышать 5 % от размера той стороны подошвы фундамента, в направлении которой смещается центр тяжести машины В данном примере (см. рисунок 11 б) за счет массы электродвигателя сепаратора его центр тяжести О) сместится в плане вправо и вверх (эксцентриситеты е и е').

При большом эксцентриситете из-за неравномерного распределения массы машины по площади фундамента и его основания возможны неравномерная осадка грунта, перекос фундамента и авария.

Расчет площадки

В данном случае производят проверочный расчет удельной нагрузки на перекрытие Р1 (Па) по формуле:

, (11)

, (11)

где Gпл – вес площадки, Н.

[ Rп ] – нормативное (допускаемое) давление на перекрытие, Па (для перекрытий зданий пищевой промышленности принимается равной 15...30 МПа).

Порядок расчета такой же, что и при расчете фундамента. Если расчетная удельная нагрузка на перекрытие будет больше нормативной, то производят пересчет, увеличивая площадь подошвы площадки, или оборудование устанавливают на разгрузочные балки (швеллер, двутавр, рельсы), опирающиеся на основные балки перекрытия, колонны или капитальные стены.

Расчет удельной нагрузки на основание

Данный расчет делают в том случае, если машину или аппарат устанавливают не на фундамент или площадку, а непосредственно на пол, расположенный на грунте или перекрытии. При этом ход расчета аналогичен описанному выше статическому расчету фундамента или площадки, но Gф = 0 или Gпл = 0, а площадь F принимается как сум

|

|

|