|

Физико-химические свойства стеклопластиков

|

|

|

|

Сырьём для получения стеклопластиков служат продукты нефте- и газопереработки (синтетические смолы) и природные минералы для выработки стекловолокна (кремнезем, базальт и другие).

В производстве термопластичных стеклопластиков в качестве связующего используют алифатические полиамиды (например - новополоцкий PA 6), поликарбонаты, полимеры и сополимеры стирола, полипропилен, полиэтилен, полибутилен, полиацетали, полисульфоны, полиформальдегид и др. Наполнителями обычно служат короткие (0,1-1,0 мм) и длинные (3-12 мм) волокна диаметром 9-13 мкм из бесщелочного алюмоборосиликатного и другого стекла; степень наполнения 10-70% (по массе).

Наполнение стекловолокном увеличивает прочность термопластов в 2-3 раза, модуль упругости в 3-5 раз, снижает ползучесть в 1,5-2 раза и предельную деформацию в 2-200 раз, увеличивает теплостойкость на 50-180%, уменьшает температурное расширение в 2-7 раз, улучшает стабильность размеров изделий. Ударная вязкость жестких полимеров (напр., полистирола) возрастает в 2-4 раза. Для повышения механических характеристик пластиков волокна обрабатывают силанами и другими соединениями.

Прочность стеклопластиков более чем в 2 раза выше прочности стали и дюралюминия, а удельная прочность (отношение прочности материала к его удельному весу) еще выше.

К недостаткам стеклопластиков следует отнести сравнительно высокую стоимость в связи с малотоннажным изготовлением в общем объеме производства строительных материалов и пластмасс. Кроме того, как и всем пластмассам, стеклопластикам присуща ярко выраженная ползучесть при длительно действующих нагрузках. Однако последний недостаток в определенной мере можно считать и положительным свойством, поскольку высокоэластичные деформации обеспечивают хорошую демпфирующую способность, следовательно стеклопластики будут хорошо противостоять выбрационным и сейсмическим нагрузкам.

|

|

|

Благодаря малому удельному весу стеклопластики имеют высокие значения удельной усталостной прочности (отношение предела выносливости к удельному весу). По этому показателю армированные пластики близки к малоуглеродистой стали, способной выдерживать длительные эксплуатационные нагрузки (до 10 млн циклов) и превосходят сплавы алюминия. Если температура эксплуатации на 30оС ниже теплостойкости пластмассы, армированные пластики на эпоксидных смолах стойки к длительному периоду эксплуатации, если величина нагрузки не превышает 70% предела прочности при разрыве. Коэффициенты линейного расширения составляют 10…25·10-6, и по этому показателю стеклопластики близки к легим металлам.

По сравнению с традиционными строительными материалами (бетон, сталь, древесина, алюминий, керамика, стекло) стеклопластики имеют ряд преимуществ: не подвержены усушке, не разбухают, не коробятся, не требуют антикоррозионной покраски, воспламеняются при более высокой температуре, чем древесина (кроме полиэфирных стеклопластиков).

В сравнении с изделиями из алюминия стеклопластики легче в 1,5 раза, значительно менее теплопроводны (коэффициент теплопроводности стеклопластиков составляет 0,2…0,4 ккал/(м·ч·град), алюминия – 175), в 4…5 раз легче стали, в 1,5…3 раза легче керамических материалов, бетонов и железобетона, более влаго- и морозоустойчивы. В сравнении со стеклом стеклопластики в 1,5…2 раза легче, менее теплопроводны, в десятки раз более стойки к ударным нагрузкам, их прочность на изгиб и растяжение в 5…10 раз больше. Светопрозрачные марки стеклопластиков пропускают 90% света на 1,5 мм толщины, в том числе до 30% ультрафиолетовых лучей по сравнению с 0,5% у обычного силикатного стекла.

|

|

|

Стеклопластики хорошо перерабатываются, формуются и обрабатываются без применения сложного оборудования, механизмов и инструментов.

В отечественном и зарубежном строительстве область применения стеклопластиков достаточно широка:

- листы плоские и волнистые для устройства кровли промышленных зданий и сооружений, теплиц, парников и оранжерей, малых архитектурных форм;

- трехслойные утепленные панели покрытий и стенового ограждения промышленных и сельскохозяйственных зданий;

- оболочки купола;

-плоские и пространственные стержневые конструкции;

- изделия коробчатого и трубчатого сечений;

- оконные и дверные блоки;

- крепежные элементы;

- санитарно-технические изделия;

- опалубка для изготовления бетонных и железобетонных конструкций и деталей;

- полимербетонные конструкции;

- тяжи, канаты и др.

К строительным изделиям объемной формы относят санитарно-технические изделия – умывальники, мойки, ванны, а также пространственные – куполообразные, сводчатые и стержневые строительные конструкции. Они отличаются легкостью, прочностью, долговечностью, имеют хороший внешний вид.

Известны примеры возведения теплиц из цельноформованных стеклопластиковых деталей, внешне напоминающих гнуто-клееные деревянные Г-образные рамы. Применение таких деталей не требует устройства прогонов, обрешеток, ограждающих конструкций стен и покрытия, элементов связей.

4 ТЕХНОЛОГИЯ И МЕТОДЫ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СТЕКЛОПЛАСТИКА

Основная особенность изготовления конструкций из стеклопластика заключается в том, что сам материал и изготавливаемое из него изделие создаются одновременно. Это обстоятельство существенно меняет роль и значение технологии изготовления конструкций из стеклопластика в общей проблеме их создания. Из этого следует, что на самых ранних стадиях проектирования конструкций необходимо учитывать возможные методы их изготовления и их технологические особенности.

Значительное увеличение объемов применения стеклопластика в различных отраслях техники привело к совершенствованию многих технологических приемов и разработке новых методов, направленных в первую очередь, на:

|

Отличительными характеристиками технологии производства стеклопластиковых изделий, являются короткие строки подготовительных работ по освоению производства, занимающие около четырнадцати дней. Технологический процесс позволяет изготавливать изделия сложной конструкции, формы. Быстрая модернизация предприятия для освоения нового вида стеклопластикового изделия, изготовление изделий разных цветов.

4.1. Формовка стеклопластиковых изделий открытым методом

Ручная выкладка - самый простой в технологически-аппаратурном исполнении метод. Применяют при изготовлении крупногабаритных деталей: конструкции для строений, лодочные корпуса, автомобильные кузова. Для примера, этим методом изготовили корпус трал машины, у которой длина 50 метров, а ширина - около 8 метров.

Недостатком метода является отсутствие регулировки состава наполнителя, слишком большие материальные затраты для привлечения ручного труда, расход большой материалов, длительность производственного цикла изделия.

Достоинством этого метода можно отнести его уникальность, то есть, изделие можно получить любых размеров и форм. Нагрузки при прикатке изделия, которое будем формовать, валиком рифленым, чтобы воздух удалить и материал уплотнить, невелики и составляют мене 1,5 МПа, в связи с этим и нагрузка на сами формы тоже небольшая, что позволяет использовать формы в десятки раз дешевле от форм при формировании горячим способом. Низкие затраты на формы для стеклопластика - основная предпосылка выбора ручного метода выкладки в мелкосерийном производстве. Формы обладают плохой износостойкостью, позволяющей изготовить тиражи всего в тысячи штук изделий. Таким производством выгодно заниматься мелким предприятиям, метод выкладки вручную для них очень распространен.

4.2 Напылительный метод производства стеклопластиковых изделий

Применяют в производстве дешевых деталей, конструктивно очень простых в изготовлении конфигурации. Материал для них применяют стеклопластик полиэфирный. Таким способом хорошо получаются санитарно-технические предметы. В большинстве случаев употребляют оргстекло, снаружи усиленное слоем ненасыщенных смол полиэфирных. Сами формы можно изготавливать из дерева, стеклопластика, а при небольшом серийном производстве стеклопластиковых изделий стеклопластик с облицовкой металлической.

Технологически осуществить процесс напыления не очень сложно: надо волокно, которое порублено, пропитать смолой с утверждающими свойствами, затем все это, с помощью устройства для распыления, наносят в подготовленную форму, где масса и отвердеет (рис.1). Все эти операции требуют четкого соблюдения дозировок компонентов (смолы, инициатора, загустителя). Массовая составляющая стекловолокна около 20 процентов, одинаковой длины. Оборудование при методе напыления применяют высокопроизводительное с плавной регулировкой (насосы, смесители, дозаторы), температурные параметры строго контролируются.

Рис.1. Процесс напыления

4.3 Намоточный метод производства стеклопластиковых изделий

Этот метод производства стеклопластиковых изделий в большинстве применяем для изготовления вращающихся тел: трубы для разных отраслей промышленности, цистерны в которых хранят химически агрессивные продукты, горючее, смазочное материалы; резервуаров больших объемов.

Стоимость самого оборудования и к нему оснастки формирует цену готового изделия и зависит от диаметра модели. В процессе производства используются усилители в форме жгутов, нитей, лент из стеклянных высокопрочных волокон для достижения большой прочности конечного изделия. С помощью намотки можно получить детали сантиметровой длины и миллиметровым диаметром, габаритные цистерны для железной дороги, судов. Экономический эффект достигается при производстве труб, когда намотка непрерывная, обеспечивающая серийность производства очень высокую. Когда изготавливают изделия с диаметром переменным (детали прецизионные), процесс ведут в режиме периодическом. Машины нужны по принципу работы токарного станка, с высокой скоростью суппорта осевого, управляемых с помощью заданных программ, контролируемых траекторий оправки движения и нитеправительного глазка, обеспечивая позиционирование точностью меньше 0,1 миллиметра.

4.4 Формовка закрытым способом

При закрытом способе используют термопласты и реактопласты при формовке премиксов и препрег. Детали получаются термостойкие, с жестким и твердым слоем поверхности, с свойствами электро- звуко- и теплоизоляционных материалов.

4.5 Пропитка изделия под давлением

В 40-х был получен патент на Marco-метод. Это процесс предназначался для производства, в котором детали изготавливают небольшими партиями (менее 20000 штук), мономер при таком процессе выделяется в минимальном количестве. Такая конструкция дает возможность применять недорогую оснастку, позволяющую быстрее внедрять новый вид изделий.

К недостаткам можно отнести:

Получение изделий с низким качеством поверхностного слоя, который нуждается в последующем покрытии;

Низкую производительность;

Большую усадку при изготовлении деталей.

По методу пропитки под давлением, работают много всевозможных машин с разными размерами, автоматизацией и затратами на труд.

Для повышения характеристик производительности технологического процесса используют следующее:

Формы подогревают;

В процессе используется вперед-назад движение (тип челночный);

Внедрение автоматики в процесс;

Процесс разрабатывается модифицированным (под давлением пропитка с последующим расширением термическим) - TERTM;

Внедрение смол с улучшенными характеристиками для ускорения формования изделия.

Применяя эти усовершенствование, можно повысить конкурентоспособность всего процесса пропитки с использованием давления по отношению к другим высокопроизводительным формовочным способам.

Одной из разновидностей пропитки с применением давления является вакуумная пропитка. Разработки ее осуществлялись в Японии и Западной части Европы. Сейчас она с успехом применяется в США. Эффективный метод для больших деталей: затраты для изготовления оснастки минимальны. При пропитке с применением вакуума не нужен механизм замыкания наружный, вакуум выполняет эту функцию, для изготовления форм можно применять пластические массы армированные. Небольшой вакуум в форме улучшает пропитку самих волокон разными смолами, сводя к минимуму воздушные включения и стоимость самой формы.

4.6 Метод производства стеклопластиковых изделий с прессованием

Применим при производстве мебели (стульев, столов), товаров для спорта, игровых детских площадок, бассейнов. В основном время, затрачиваемое на цикл около 4-7 минут, все зависит от форм и размера самого изделия.

При прессовке пластика армированного и его способа пропитки наполнителя волокнистого существует две разновидности процесса:

Сухое прессование, предварительно пропитанных тканей и холстов;

Прессование с применением пропитки в самой форме (прессование «холодное»).

Компоненты стандартного стеклопластика

С той поры как стеклопластик впервые начал применяться как материал для постройки корпусов лодок на рубеже 40-50-х годов, существует всего три стандартных материала, обычно изготовленных из стекловолокна категории Е (обыкновенное,электротехническое или строительное).

Стекломат

Стекломат (рис.2), он же просто мат, представляет собой стекловолокна, нарубленные мелкими кусками длиной от 12 до 50 мм и склеенные друг с другом временным связующим - эмульсией. Из-за того, что волокна короткие и ориентированы хаотично, мат не отличается прочностью. Однако он легко пропитывается смолой, так как является мягким, толстым и рыхлым, похожим на губку при пропитывании. Мат хорошо использовать для клеевого соединения слоев из других видов стекломатериалов и заполнителей. Поэтому самый популярный способ формования корпуса - это укладка чередующихся между собой слоев ровинга и мата.

Рис.1. Процесс напыления

4.3 Намоточный метод производства стеклопластиковых изделий

Этот метод производства стеклопластиковых изделий в большинстве применяем для изготовления вращающихся тел: трубы для разных отраслей промышленности, цистерны в которых хранят химически агрессивные продукты, горючее, смазочное материалы; резервуаров больших объемов.

Стоимость самого оборудования и к нему оснастки формирует цену готового изделия и зависит от диаметра модели. В процессе производства используются усилители в форме жгутов, нитей, лент из стеклянных высокопрочных волокон для достижения большой прочности конечного изделия. С помощью намотки можно получить детали сантиметровой длины и миллиметровым диаметром, габаритные цистерны для железной дороги, судов. Экономический эффект достигается при производстве труб, когда намотка непрерывная, обеспечивающая серийность производства очень высокую. Когда изготавливают изделия с диаметром переменным (детали прецизионные), процесс ведут в режиме периодическом. Машины нужны по принципу работы токарного станка, с высокой скоростью суппорта осевого, управляемых с помощью заданных программ, контролируемых траекторий оправки движения и нитеправительного глазка, обеспечивая позиционирование точностью меньше 0,1 миллиметра.

4.4 Формовка закрытым способом

При закрытом способе используют термопласты и реактопласты при формовке премиксов и препрег. Детали получаются термостойкие, с жестким и твердым слоем поверхности, с свойствами электро- звуко- и теплоизоляционных материалов.

4.5 Пропитка изделия под давлением

В 40-х был получен патент на Marco-метод. Это процесс предназначался для производства, в котором детали изготавливают небольшими партиями (менее 20000 штук), мономер при таком процессе выделяется в минимальном количестве. Такая конструкция дает возможность применять недорогую оснастку, позволяющую быстрее внедрять новый вид изделий.

К недостаткам можно отнести:

Получение изделий с низким качеством поверхностного слоя, который нуждается в последующем покрытии;

Низкую производительность;

Большую усадку при изготовлении деталей.

По методу пропитки под давлением, работают много всевозможных машин с разными размерами, автоматизацией и затратами на труд.

Для повышения характеристик производительности технологического процесса используют следующее:

Формы подогревают;

В процессе используется вперед-назад движение (тип челночный);

Внедрение автоматики в процесс;

Процесс разрабатывается модифицированным (под давлением пропитка с последующим расширением термическим) - TERTM;

Внедрение смол с улучшенными характеристиками для ускорения формования изделия.

Применяя эти усовершенствование, можно повысить конкурентоспособность всего процесса пропитки с использованием давления по отношению к другим высокопроизводительным формовочным способам.

Одной из разновидностей пропитки с применением давления является вакуумная пропитка. Разработки ее осуществлялись в Японии и Западной части Европы. Сейчас она с успехом применяется в США. Эффективный метод для больших деталей: затраты для изготовления оснастки минимальны. При пропитке с применением вакуума не нужен механизм замыкания наружный, вакуум выполняет эту функцию, для изготовления форм можно применять пластические массы армированные. Небольшой вакуум в форме улучшает пропитку самих волокон разными смолами, сводя к минимуму воздушные включения и стоимость самой формы.

4.6 Метод производства стеклопластиковых изделий с прессованием

Применим при производстве мебели (стульев, столов), товаров для спорта, игровых детских площадок, бассейнов. В основном время, затрачиваемое на цикл около 4-7 минут, все зависит от форм и размера самого изделия.

При прессовке пластика армированного и его способа пропитки наполнителя волокнистого существует две разновидности процесса:

Сухое прессование, предварительно пропитанных тканей и холстов;

Прессование с применением пропитки в самой форме (прессование «холодное»).

Компоненты стандартного стеклопластика

С той поры как стеклопластик впервые начал применяться как материал для постройки корпусов лодок на рубеже 40-50-х годов, существует всего три стандартных материала, обычно изготовленных из стекловолокна категории Е (обыкновенное,электротехническое или строительное).

Стекломат

Стекломат (рис.2), он же просто мат, представляет собой стекловолокна, нарубленные мелкими кусками длиной от 12 до 50 мм и склеенные друг с другом временным связующим - эмульсией. Из-за того, что волокна короткие и ориентированы хаотично, мат не отличается прочностью. Однако он легко пропитывается смолой, так как является мягким, толстым и рыхлым, похожим на губку при пропитывании. Мат хорошо использовать для клеевого соединения слоев из других видов стекломатериалов и заполнителей. Поэтому самый популярный способ формования корпуса - это укладка чередующихся между собой слоев ровинга и мата.

Рис. 2. Стекломат

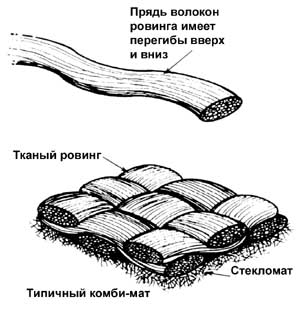

Тканый ровинг (рис.3). Тканый ровинг - тяжелая грубая ткань, состоящая из прядей стекловолокна. Благодаря тому, что волокна имеют большую длину и ориентированы в перпендикулярных направлениях, ровинг представляет собой очень прочное армирование. При равном весе, отформованный из одного только ровинга стеклопластик обладает в два раза

Рис. 2. Стекломат

Тканый ровинг (рис.3). Тканый ровинг - тяжелая грубая ткань, состоящая из прядей стекловолокна. Благодаря тому, что волокна имеют большую длину и ориентированы в перпендикулярных направлениях, ровинг представляет собой очень прочное армирование. При равном весе, отформованный из одного только ровинга стеклопластик обладает в два раза  большей прочностью, чем стандартный стеклопластик из ровинга и мата. Однако, чтобы изготовить качественный ламинат из чистого ровинга, требуется высокая квалификация и внимание. Без мягкого рыхлого материала, каким является мат, сложно добиться, чтобы сравнительно твердые и плоские слои ровинга надежно склеились друг с другом. Поскольку стеклопластик из ровинга с матом на практике обладает достаточными качествами для обычных лодок, мало кто из производителей идет на дополнительные расходы.

Рис.3. Тканый ровинг Стеклоткань. Настоящая стеклоткань представляет собой очень прочный материал. Из-за своей дороговизны она применяется практически исключительно в конструкциях небольших лодок и для отделочных работ. В отличие от ровинга ткань имеет очень мелкую текстуру и часто используется при формовании как наружный слой для укрытия грубой поверхности ровинга и мата. К примеру, один-единственный слой стеклоткани изнутри корпуса позволяет получить красивую гладкую поверхность. Как следствие, тонкую стеклоткань часто именуют отделочной. Стандартная полиэфирная смола. Самой распространенной смолой для изготовления стеклопластика является полиэфирная. Смола в жидком виде смешивается с катализатором и акселератором, при этом происходит реакция полимеризации. Это означает, что молекулы пластика образуют друг с другом связи, превращаясь в жесткую структуру. В идеале весь корпус представляет собой одну молекулярную цепь.

Катализатор. При всем разнообразии катализаторов, самым распространенным из них является продукт реакции метилэтилкетона с перекисью водорода, или пероксид (MEKP=methyl ethyl ketone peroxide). Это очень опасное вещество - оно вызывает сильную коррозию и при попадании на кожу его необходимо смыть как можно скорее. Что еще интереснее - это агрессивное вещество может привести к взрыву. Когда акселератор, применяемый для ускорения процесса полимеризации, вступает в прямой контакт с пероксидом - если не взрыв, то как минимум пожар вам обеспечены. Как следствие, большинство смол, применяемых в судостроении, поставляются с уже введенным акселератором.

Стандартный процесс формования стеклопластика. В течение последних сорока лет стандартным и самым простым способом формования корпуса является укладка чередующихся слоев тканого ровинга и стекломата. Как и в случае с заполнителем, мат между слоями ровинга улучшает их адгезию друг к другу. Однако в остальных случаях мат не должен содержать смолы более, чем это необходимо. Чаще всего производители приобретают мат и ровинг в виде уже пристеганных или приклеенных друг к другу слоев того и другого, называя это комби-матом или фаб-матом. Такие материалы снижают трудозатраты, позволяя за одну операцию укладывать сразу два слоя. Соотношение стекловолокна и смолы, или, как его еще называют - содержание стекла, для стандартного метода с использованием ровинга и стекломата, составляет около 35% по весу.

Стеклопластик на базе одного только стекломата содержит около 28% стекла, для стеклопластика из одного ровинга эта цифра составляет 40%. Чем выше содержание стекла (в пропорции к смоле), тем выше будут механические свойства ламината (прочность). большей прочностью, чем стандартный стеклопластик из ровинга и мата. Однако, чтобы изготовить качественный ламинат из чистого ровинга, требуется высокая квалификация и внимание. Без мягкого рыхлого материала, каким является мат, сложно добиться, чтобы сравнительно твердые и плоские слои ровинга надежно склеились друг с другом. Поскольку стеклопластик из ровинга с матом на практике обладает достаточными качествами для обычных лодок, мало кто из производителей идет на дополнительные расходы.

Рис.3. Тканый ровинг Стеклоткань. Настоящая стеклоткань представляет собой очень прочный материал. Из-за своей дороговизны она применяется практически исключительно в конструкциях небольших лодок и для отделочных работ. В отличие от ровинга ткань имеет очень мелкую текстуру и часто используется при формовании как наружный слой для укрытия грубой поверхности ровинга и мата. К примеру, один-единственный слой стеклоткани изнутри корпуса позволяет получить красивую гладкую поверхность. Как следствие, тонкую стеклоткань часто именуют отделочной. Стандартная полиэфирная смола. Самой распространенной смолой для изготовления стеклопластика является полиэфирная. Смола в жидком виде смешивается с катализатором и акселератором, при этом происходит реакция полимеризации. Это означает, что молекулы пластика образуют друг с другом связи, превращаясь в жесткую структуру. В идеале весь корпус представляет собой одну молекулярную цепь.

Катализатор. При всем разнообразии катализаторов, самым распространенным из них является продукт реакции метилэтилкетона с перекисью водорода, или пероксид (MEKP=methyl ethyl ketone peroxide). Это очень опасное вещество - оно вызывает сильную коррозию и при попадании на кожу его необходимо смыть как можно скорее. Что еще интереснее - это агрессивное вещество может привести к взрыву. Когда акселератор, применяемый для ускорения процесса полимеризации, вступает в прямой контакт с пероксидом - если не взрыв, то как минимум пожар вам обеспечены. Как следствие, большинство смол, применяемых в судостроении, поставляются с уже введенным акселератором.

Стандартный процесс формования стеклопластика. В течение последних сорока лет стандартным и самым простым способом формования корпуса является укладка чередующихся слоев тканого ровинга и стекломата. Как и в случае с заполнителем, мат между слоями ровинга улучшает их адгезию друг к другу. Однако в остальных случаях мат не должен содержать смолы более, чем это необходимо. Чаще всего производители приобретают мат и ровинг в виде уже пристеганных или приклеенных друг к другу слоев того и другого, называя это комби-матом или фаб-матом. Такие материалы снижают трудозатраты, позволяя за одну операцию укладывать сразу два слоя. Соотношение стекловолокна и смолы, или, как его еще называют - содержание стекла, для стандартного метода с использованием ровинга и стекломата, составляет около 35% по весу.

Стеклопластик на базе одного только стекломата содержит около 28% стекла, для стеклопластика из одного ровинга эта цифра составляет 40%. Чем выше содержание стекла (в пропорции к смоле), тем выше будут механические свойства ламината (прочность).

|

|

|

|

|

|

|

|

|

|

|

|

|