|

Сеялки и посадочные машины.

|

|

|

|

ВВЕДЕНИЕ

ХАРАКТЕРИСТИКА ХОЗЯЙСТВА.

Землепользование ООО «Русское поле» ОП «Шараповское» расположено на территории Нижегородской области Шатковского района село Шарапово Административным хозяйственным центром является р. п. Шатки, который находится на расстоянии 46 км. ООО «Русское поле» ОП «Шараповский» от областного центра находится на расстоянии 200 км, от автомагистрали – 46 км, от железнодорожной магистрали 47 км.

Производственное направление хозяйства растениеводческое.

ООО «Русское поле» ОП «Шараплвский» находится в четвертой агроклиматической зоне области, которая характеризуется умерено – теплым климатом с умеренным увлажнением. Климат в районе хозяйства следующими данными: сумма осадков

400 – 500мм., средняя годовая температура +32̊ С, средняя температура за малый вегетативный период (132 дня) >10̊С, за большой (172 дня) >5̊С, за пас продуктивности влаги в почве на начало вегетации составляет 160 – 180 мм. Средне годовой абсолютный минимум температур -43̊С (январь), абсолютный максимум температур +36̊С (июнь).

Территория хозяйства представляет собой в основном вправленное плато с пологими склонами, такой рельеф привел к образованию подземный черноземов, которые занимают большую часть территории земель.

Растительность злаков разнообразная с преобладанием следующих трав: клевер красный, тысячелетник и другие.

За время прохождения практики я занимал должность помошника слесоря. В мои обязанности входило:

1. Осуществление ремонтных работ.

2. Разборка, ремонт, сборка и испытание узлов и механизмов.

3. Ремонт, монтаж, демонтаж, испытание, регулирование, наладка оборудования, агрегатов и машин и сдача после ремонта.

|

|

|

4. Слесарная обработка деталей и узлов.

5. Изготовление не сложных приспособлений для ремонта и монтажа.

6. Составление дефектных ведомостей на ремонт.

7. Выполнение такелажных работ с применением подъемно-транспортных механизмов и специальных приспособлений.

8. Выявление и устранение дефектов во время эксплуатации оборудования и при проверке в процессе ремонта.

9. Проверка на точность и испытание под нагрузкой отремонтированного оборудования.

И в результате проведенных мной работ я получил очень хороший опыт.

Состав МТП хозяйства

| Наименование машин | Марка машин | Количество |

| Трактора: | Т-150К | |

| ДТ-75М | ||

| МТЗ-82 | ||

| МТЗ - 1221 | ||

| Сцепки | ||

| Культиваторы | КРН -2,1Б | |

| Сеялки | СЗ-3,6 | |

| Прицепы | 2ПТС – 887Б | |

| Плуги | ПЛН-4-35 | |

| Опрыскиватели | Примус - 35 | |

| Автомобили | ГАЗ - 53 | |

| ГАЗ - 5312 | ||

| ГАЗ - 31105 | ||

| Комбайны | Палессе |

АНАЛИТИЧЕСКАЯ ЧАСТЬ

За время прохождения производственной практики с 13.02.2017г. по 11.03.2017г. в объёме 144часа в ООО «Русское поле» по специальности 35.02.07 Механизация сельского хозяйства в части освоения основного вида профессиональной деятельности (ВПД): техническое обслуживание и диагностирование неисправностей сельскохозяйственных машин и механизмов, ремонт отдельных деталей и узлов

и соответствующих профессиональных компетенций:

- Выполнять техническое обслуживание сельскохозяйственных машин и механизмов.

- Проводить диагностирование неисправностей сельскохозяйственных машин и механизмов.

- Осуществлять технологический процесс ремонта отдельных деталей, узлов машин и механизмов.

- Обеспечивать режимы консервации и хранения сельскохозяйственной техники.

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

|

|

|

иметь практический опыт:

- проведения технического обслуживания; определение технического состояния отдельных узлов и деталей машин;

- выполнения разборочно-сборочных;

- деффектовочно-комплектовочных работ;

- обкатка агрегатов и машин;

- налаживания и эксплуатации ремонтно-технического оборудования.

уметь:

- проводить операции профилактического обслуживания машин и оборудования животноводческих ферм;

- определить техническое состояние и сборочных единиц тракторов, автомобилей, комбайнов;

- подбирать ремонтные материалы;

- выполнять техническое обслуживание машин и сборочных единиц;

- выполнять разборочно-сборочные дефектовочно-комплектовочные работы, обкатку и испытания машин и их сборочных единиц и оборудования.

Во время практики мне было выдано задание для выполнения следующих видов работ:

- проверка и техническое обслуживание почвообрабатывающих, посевных и посадочных машин;

- проверка и техническое обслуживание машин по защите растений и внесений удобрений;

- проверка и техническое обслуживание машин для заготовки сена;

- проверка и техническое обслуживание силосоуборочных комбайнов;

- проверка и техническое обслуживание зерноуборочных комбайнов;

- проведение осмотра автомобилей и тракторов при выезде на линию;

- ремонт почвообрабатывающих машин, посевных и посадочных машин;

- ремонт машин по защите растений и внесению удобрений;

- ремонт машин для заготовки сена;

- ремонт комбайнов для уборки картофеля и сахарной свеклы;

- ремонт зерноуборочных комбайнов;

- подготовка машин к хранению и постановка на хранение.

ПРАКТИЧЕСКАЯ ЧАСТЬ

13.02.17 Занимался проверкой и технологическим обслуживанием почвообрабатывающих,посевных и посадочных машин:

Ремонт плуга

У корпусов плугов возможны следующие неисправности и износы: затупляется лезвие лемеха, с тыльной стороны появляется фаска, закругляется носок, лемех сужается по ширине. Часты случаи поломок лемеха и выкашивание его рабочей части в результате ударов о корни и камни при вспашке скоростных плугов при изнашивании груды отвала изменяется форма полевого обреза, скругляется его кромка, истирается Рабочая поверхность и обламывается осок, у крыла истирается  рабочая поверхность. Полевая доска и пятна изнашиваются со стороны борозды и снизу.

рабочая поверхность. Полевая доска и пятна изнашиваются со стороны борозды и снизу.

|

|

|

Ремонт лемеха.

Лезвие лемеха при затуплении затачиваются рабочей стороны до толщины

Лемеха а-самозачищающийся; б-составной сварной; 1-полоса;2-спинка

1…1,5 мм при ширине фаски 5…7 мм и угле заточки 25…40°. После износа до ширины менее 108мм (проверяют шаблоном) лемех восстанавливают кузнечной оттяжкой до нормального профиля (с отклонением по ширине не более 5 мм, а по длине не более 10 мм) за счет металла тыльной стороны (магазина). Оттяжку лемеха можно проводить не более четырех раз. Для оттяжки лемех нагревают в печах или на кузнечном горне до температуры 900... 1200 °С по всей длине и оттягивают на пневматическом молоте. Поверхность оттянутого лемеха должна быть ровной, без трещин. Отклонение его спинки от плоскостности допускается не более 2 мм, лезвия (выпуклость на рабочей поверхности) — до 4 мм. После оттяжки лемех затачивают с лицевой стороны, затем нагревают до 700... 820 °С и закаливают по всей длине на ширину 20... 45 мм в соленой воде при температуре 40 °С (время 5... 6 с) со стороны лезвия до твердости 444... 650 НВ. Затем подвергают отпуску при нагреве до 350 °Сс охлаждением на воздухе. Более эффективна изотермическая закалка, когда лемех нагревают до температуры 880... 920 °С и охлаждают лезвие до 350 °С в течение 3,0... 3,5 с в подогретой до 30... 40 °С 10%-ной соленой воде. После этого его охлаждают на воздухе. Для повышения износоустойчивости лезвие лемеха делают самозатачивающимся наплавляя его тыльную сторону твердым сплавом. Перед наплавкой у лемеха оттягивают полосу шириной 25... 30 мм со стороны лезвия и участок шириной 55.. 65 мм у носка долотообразного лемеха. Толщина слоя наплавки должна быть 1,4-2,0 мм. Наплавку ведут на установке ТВЧ сплавом сормайт ацетиленокислородным пламенем прутком 0 6 мм из сормайта, электродами марки Т-590 и порошковыми проволоками. При износе до ширины менее 92 мм лемех восстанавливают приваркой полосы, делая его также самозатачивающимся. В глубокорыхлителях, плоскорезах и других орудиях для безотвальной вспашки изнашиваются: передние грани стоек, носок лапы, поверхности и кромки лап. Передние грани стоек и носки лап можно восстановить наплавкой твердыми сплавами (сормайт № 1, Т-540, Т-590 и др.) с последующей заточкой. Поверхности лезвий лап восстанавливают так же, как лапы культиваторов.

|

|

|

Ремонт отвалов

Форму изношенной рабочей поверхности отвала проверяют шаблоном. Отклонение от шаблона допустимо не более 6 мм. При обломе носка груди отвал можно восстановить. Для этого обломанную часть изготовляют из старого отвала, по шаблону, подгоняют по месту стыка и приваривают электросваркой с тыльной стороны к изношенному отвалу. Перед приваркой заготовку обрабатывают термически до получения твердости НКС 62... 50. Для отвода теплоты при сварке участки рядом со швом обмазывают раствором глины с асбестом, под швом ставят подкладку из красной меди толщиной 5 мм, а под подкладку укладывают ветошь, смоченную водой. После приварки шов зачищают. При износах полевого обреза отвала его наплавляют последовательным наложением.валиков электродами марки Т-590 и затачивают под углом 45... 50° к рабочей поверхности.

Ремонт полевых досок

При небольших износах полевые доски восстанавливают твердой наплавкой с последующей заточкой или используют неизношенную сторону доски, переворачивая ее. Для этого в ней изготовляют отверстия и закаливают.

Сеялки и посадочные машины.

К основным дефектам катушечных высевающих аппаратов относятся: износ накладки, розетки и боковины, прогиб вала, выкраивание рифов (ребер) катушек. Катушки с изношенными ребрами заменяют. При износе накладки 2 (рис. 160) аппарат разбирают, срубая или срезая заклепки, накладку заменяют. Накладку восстанавливают наплавкой в среде углекислого газа и обрабатывают до толщины 2,5 мм. Так же можно восстановить розетку и боковину 1 Аппарата при их толщине не менее 1 мм или изготовить их штамповкой из листовой стали толщиной 2... 3 мм. Катушка и муфты должны легко перемещаться рычагом регулятора высева, а валы свободно вращаться. Зазоры между розеткой и катушкой, муфтой и отверстием корпуса допускаются не более 1 мм.

Высевающие Аппараты Сеялок СЗ-3,6, СЗГ-3,6, СЗЛ-3,6. Просвет между краем клапана и ребрами катушки в верхнем положении клапана составляет 6…8 мм, в среднем — 12... 15, в нижнем — 18... 21 мм. Зазор между клапаном и соприкасающимися с ним стенками коробки не должен превышать 1 мм.

Высевающие аппараты сеялок СЗУ-3,6, СЗТ-3,6. Просвет между нижним порогом и ребрами катушки в рабочем положении должен составлять 7... 8 мм со стороны розетки и 13... 14 мм со стороны муфты. Неравномерность высева отдельными высевающими аппаратами не должна превышать ±5% при прокручивании на стенде в течение 10 мин при частоте вращения ходовых колес 20 мин1.

|

|

|

Высевающие Аппараты Сеялок СКНК-6 и СКНК-8. Износы в соединениях показаны на рисунке 161. Сильно изнашиваются также рабочие поверхности зуба-отражателя и зуба-выталкивателя. При зазоре более 1,2 мм между кронштейном и шестерней и опорными поверхностями дна и диска внутренние поверхности восстанавливают постановкой втулки или выстиланием ленты, а наружные — постановкой кольца. Шестерни выбраковывают при износе зубьев до заострения. Изношенные оси зуба-отражателя и зуба-выталкивателя заменяют, изготавливая их из проволоки, а дефектные поверхности этих деталей восстанавливают газовой наплавкой чугуном или электродом ЦЧ-4 и обрабатывают абразивным кругом. У высевного диска вследствие трения о дно высевающего аппарата заостряются кромки отверстий, что может привести к дроблению семян. Кромки высевных отверстий притупляют напильником до закругления радиусом 1,5 мм

Картофелесажалки. Возможны следующие дефекты: износ поверхности крыльев сошника, погнутость дна и трещины сварных швов, износ осей ротора, погнутость и разрывы лопастей, отламывание их от ступиц, износ нижней передней части сошника.

Ремонт сошников

При изгибе грядили выправляют на наковальне, предварительно разогрев до температуры 900…950 °С. Стенки сошников со сквозным износом наплавляют электродами Т-590, Т-620. Носок сошника при износе на 8... 10 мм оттягивают кузнечным способом и наплавляют сормайтом № 1. При этом носок нагревают до 1000 °С и наплавляют на его рабочую поверхность газовым пламенем слой сормайта толщиной 1 мм и шириной 15…20 мм. После этого на обдирочно-шлифовальном станке затачивают с тыльной стороны переднюю кромку лезвия под углом 25…30° до толщины 1 ± 0,2 мм.

Сошники со сквозными износами восстанавливают приваркой накладки толщиной 4 мм из отходов рессорной стали, старыхлемехов, дисков. Накладку приваривают внахлестку электродом типа Э42.

Измятые лопасти ротора рихтуют, разрывы и места отрывов лопастей от ступицы заваривают газовой сваркой стальными прутками. Отверстия в ступице ротора при зазоре более 1,0 мм развертывают под ось увеличенного диаметра.

Спирально-ленточные семяпроводы. Дефекты смятые, растянутые и поломанные витки. Их правят на конусной стальной оправке деревянным молотком. Растянутые семяпроводы сжимают до нормальной длины, фиксируют ее с помощью проволочных крючков, нагревают до 850 °С, затем в вертикальном положении опускают на 1... 2 с в воду, подогретую до 50 °С, и проводят само пуск охлаждением на воздухе до 200…230 °С и далее в воде. При растягивании семяпроводов усилием до 40 Н не должно быть остаточной деформации витков. Дефектные семяпроводы из прорезиненной ткани заменяют. Для проверки качества семяпровода его скручивают на 360° и сгибают пополам. Исправный семяпровод после снятия нагрузки должен вернуться в исходное положение без следов деформации. Мундштуки семяпроводов с разрывами выбраковывают и изготавливают новые из листового железа толщиной 1,0 мм.

В режущем аппарате затупляются и выкрашиваются лезвия сегментов ножа и вкладыши пальцев; изнашиваются поверхность отверстия головки шатуна, зубья щечек головки шатуна и установочных реек, посадочные места шарнира крепления коромысла-; изгибаются уголки пальцевого бруса, изгибаются и скручиваются пальцы и перекашиваются секции.

При разрушении сегментов ножей на участке более 5 мм сегменты заменяют, используя стенд или приспособление для ремонта режущих аппаратов. На стенде нож подают с рамы правых секций в штамп пресса, где пуансонами удаляют? заклепки изношенных сегментов, отсоединяя их от спинки ножа. На раме левых секций проверяют прямолинейность и правят спинку ножа. Отклонение от плоскостей допускается не более 1 мм на длине ножа 1 м. Заменив блок в штампе, приклепывают новые сегменты. В собранном режущем аппарате нож должен передвигаться от усилия руки легко, без заеданий. В крайних положениях ножа оси сегментов должны совпадать с осями пальцев с точностью до 5 мм (в силосоуборочном комбайне до 3 мм). При необходимости регулировка достигается изменением длины шатуна. Сегменты свободно прилегают к вкладышам пальцев при зазоре возле носка сегмента до 0,5 мм и у основания — 1,5 мм. Отклонение от плоскостности вкладышей пальцев допускается не более 0,6 мм. Проверяют это расстояние щупом, замеряя зазор между вкладышами и линейкой, устанавливаемой поочередно на три ряда расположением вкладыша.

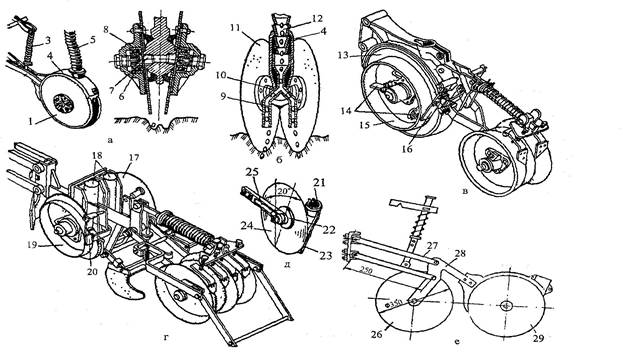

Дисковые сошники

а– двухдисковый однострочный; б–двухдисковый двухстрочный; в– двухдисковый однострочный с ребордами; г– двухдисковый двурядковый с ребордами; д– однодисковый; е– двухдисковый с дисковым ножом.; 1, 11, 13, 17, 24– диски; 2– поводок; 3– штанга с пружиной; 4– корпус сошника; 5 и 12– семяпроводы; 6 – подшипник; 7 и 10 – оси дисков; 8 - крышка; 9– распределитель; 14, 25 и 28 –кронштейны; 15 и 19 – реборды; 16, 20 и 23– чистики; 18 и 21 - лейки; 22– ступица; 26– дисковый нож; 27 – подвеска; 29– сошник дисковый.

Двухдисковый однорядковый (обычный) сошник состоит из двух плоских дисков 1, корпуса 4 с раструбом и поводком 2. К дискам прикрепляютсяфигурные крышки 8, в которые вставлены оси 7 с подшипниками 6. Кромка дисков разрезает почву и поэтому заостренная.

14.02.17 Занимался проверкой и техническим обслуживанием машин по защите растений и внесений удобрений:

Основные операции технического обслуживания машин для химической защиты растений состоят в следующем.

1. Систематически следить за герметичностью всех коммуникаций машин и не допускать утечки ядохимикатов; ежедневно проверять и подтягивать болтовые крепления и смазывать машину.

2. После работы раствор сливать, а резервуары и нагнетательную систему тщательно промывать водой. При плохой промывке поверхности, соприкасающиеся с раствором, ржавеют, распылители часто забиваются, машина быстро выходит из строя.

3. Особое внимание обращать на приготовление растворов и его фильтрование. Фильтры машины надо ежедневно промывать в воде.

4. После окончания сезона машину тщательно очищать, промывать, смазывать и хранить в закрытом помещении.

5. Не реже одного раза в сезон проверять правильность показаний манометров.

При работе с опрыскивателями, опыливателями и аэрозольными генераторами необходимо строго соблюдать следующие правила.

1. При работе пользоваться защитными очками и не прикасаться к ядам голыми руками (надевать резиновые перчатки). В обеденный перерыв после окончания работы тщательно мыть лицо и руки. Во время работы не стоять с подветренной стороны.

2. Аэрозольную обработку складов можно проводить только в тех случаях, когда они расположены не ближе 60 м от жилых помещений и животноводческих ферм.

3. Перед началом обработки помещения генератор должен быть установлен не ближе 5 м от открытой двери, и перемещать его к двери можно только после пуска тумана.

4. Прекращать работу генератора можно после его отвода от двери на 5 м.

Рис. 2. Общий вид опрыскивателя:

1 - коллектор с распылителями, 2 - правая крайняя секция, 3 - правая промежуточная секция, 4 - центральная секция, 5 - рамка, 6 - гидроцилиндр подъема (опускание) штанги, 7 - планка - опора системы складывания (раскладывания) промежуточной и крайней секции штанги, 8 - левая промежуточная секция, 9 - левая крайняя секция, 10 - опора, 11 - бак, 12 - крышка горловины бака, 13 - манометр, 14 - регулятор давления, 15 - клапан переключения потока, 16 - насос, 17 - карданная передача, 18 - опора, 19 - рама, 20 - колесо, 21 - кронштейн фиксации штанги в транспортном положении, 22 - гидроцилиндр складывания секции штанги, 23 - рукав высокого давления.

Техническое обслуживание разбрасывателей твердых органических удобрений разделяют на следующие виды: эксплуатационная обкатка, ежесменное техническое обслуживание и первое техническое обслуживание. Техническое обслуживание заключается в ежедневном обзоре и подтягивании креплений редуктора, подшипников и конвейера. Проверяют протекание масла из картера редуктора и тормозной жидкости в соединениях трубопроводов. Смазывают сборочные единицы по схеме, прилагаемой к каждой машине. В конце сезона машину очищают от грязи и удобрений, промывают и ставят на хранение, соблюдая правила, приведенные в заводской инструкции.

Техническое обслуживание машин для внесения минеральных удобрений заключается в ежесменной проверке состояния машин, очистке, проверке крепления, регулировании рабочих и вспомогательных органов и смазке. Все механизмы должны работать легко, без заеданий. Перед загрузкой в бункер удобрения рекомендуется просеивать на сите с отверстием 7 × 7 мм. Засыпают удобрения на месте разбрасывания. В конце смены следует тщательно очистить бункер, тарелки и другие части машин от удобрений и грязи, промыть водой и обтереть насухо. Оставлять удобрения в бункере нельзя, ведь они под воздействием атмосферной влаги образуют комья, затвердевают, вследствие чего их трудно удалять из ящика. Кроме того, это может привести к значительной коррозии деталей и их поломок.

ИСУ-4. Натяжение клиновых ремней привода ротора должен быть таким, чтобы при усилии 30 … 40 Н, приложенной к ремням внутри между шкивами, прогиб составлял 15 …20мм.

Техническое обслуживание измельчителя заключается в периодической проверке резьбовых креплений, натяжения клиновых ремней, смазке машин согласно инструкции.

Неисправностями измельчителя является уменьшение частоты вращения бросалки (менее 800 … 900 об / мин). Это свидетельствует о том, что натяжение клиновых ремней недостаточен, следовательно, надо подтянуть ремни. Если при включенном ВВП машина не работает, то следует заменить срезан предохранительный штифт и одновременно устранить причины перегрузки измельчителя (вывести шибер в внешнем положении, очистить рабочий орган и т.д.).

МВУ-5. Проверить техническое состояние машины, ее комплектность, крепления

всех узлов. При необходимости устранить все неисправности и довести давление в шинах 0,25 МПа. Проверить действие тормозных механизмов. Ход штоков тормозных камер должно быть 15 … 25 мм. При этом разница ходов допускается до 5 мм.

Отрегулировать натяжение конвейера натяжным винтом перемещением подпружиненной оси. Проверить натяжение ремней привода рассеивающих дисков. Усилия оттягивания ремня (в средней части) должно быть 24 Н (для нового) и 18 Н (для припрацьованого) на величину стрелки прогиба 6 мм. Проверить натяжение цепей, при необходимости удалить одну или два звена цепи. Если стрела прогиба составляет 0,1 … 0,12 межцентрового расстояния звездочек, то они правильно натянуты. Установка туконапрямителя такое же, как и машины РУМ-5-0, 3.

1 — кузов; 2 — транспортер; 3— гидроцилиндр; 4— дозирующее устройство; 5, 12

з- брасывающие диски; 6 — ветрозащитное устройство; 7— пневматический ролик; 8— ходовое колесо; 9— опора прицепа; 10 — тукоделитель; 11 — шарнирная внутренняя стенка; 13 — лопатка

15.02.17 Занимался проверкой и техническим обслуживанием машин для заготовки сена:

Подготовка ротационной косилки к работе. Прежде всего необходимо подготовить трактор МТЗ-80 к навешиванию косилки. Установить колеса трактора на колею 1400—1500 мм, т. е. так, чтобы расстояние между серединами шин передних и задних колес было равно указанной величине.

Установить на трактор гидравлический механизм подъема с навесной системой, если он не был установлен. Снять с трактора скобу прицепа и колпак ВОМ. Установить на нижние тяги трактора удлинители. Отрегулировать центральную тягу так, чтобы длина ее была равна 750 мм (рис. 34). Отрегулировать раскосы так, чтобы надеть шарниры тяг на оси" рамы. Включить гидромеханизм и установить задние концы продольных тяг так, чтобы отверстия в сферических шарнирах были на высоте 485 мм.

Навешивание косилки на трактор. Подать трактор задним ходом к косилке и опустить навесное устройство таким образом, чтобы шарниры, на задних концах продольных тяг встали против осей рамы навески, установленной на стойке косилки. Рукоятку гидрораспределителя поставить в «плавающее» положение.

Соединить центральную тягу навесного устройства трактора со стойкой рамы косилки с помощью штыря и чеки. Установить шарнир карданной передачи косилки на ВОМ трактора и закрепить его болтом, гайкой и шплинтом.

Схема роторной косилки КРН: 1-тяговый предохранитель; 2-стойка; 3-подрамник; 4-цапфа; 5-основа с рабочими узлами;6-пластинчатые ножи; 7-роторные диски; 8-полевой делитель;9-защитное ограждение; 10-крепление для рамы с рабочими узлами; 11-подвеска; 12-ось; 13-рама навески.

Схема навески косилки

Для обеспечения нормальной работы карданной передачи необходимо телескопический вал соединить так, чтобы ушки концевых вилок были расположены в одной плоскости, а отверстия в защитном кожухе, предусмотренные для шприцевания шлицевого вала, должны находиться наверху, обеспечивая свободный доступ к масленке. Для установки защитного кожуха нужно вывернуть два верхних болта крышки подшипника установить на эти отверстия кронштейн защитного кожуха карданного вала и закрепить его болтами с подкладными шайбами. Другой конец кожуха следует соединить с лапками корпуса подшипника ведущего шкива и закрепить его болтами.

Сблокировать продольные тяги навесной системы прилагаемыми к трактору специальными устройствами для предотвращения поперечных перемещений. Поднять косилку гидромеханизмом вверх, чтобы режущий аппарат не касался земли, и, регулируя.длину раскосов трактора, выровнять ее так, чтобы труба рамы навески располагалась вертикально. Регулировкой блокировочных устройств устранить боковое смещение рамы косилки относительно продольной оси трактора. Затем раскосы и блокировочные устройства законтрить. С помощью натяжного устройства механизма уравновешивания отрегулировать усилие пружин таким образом, чтобы режущий аппарат расположился горизонтально. Поднять стойку до отказа вверх, переставив пружинный палец в нижнее отверстие. Опустить косилку до соприкосновения ее башмаков с опорной поверхностью, что должно соответствовать расположению осей навески косилки на высоте 485 мм, т. е. ее рабочей высоте.

Регулировка механизмов косилки. Коническое зацепление редуктора режущего аппарата регулируют регулировочными прокладками или набором регулировочных шайб, обеспечивая боковой зазор в зацеплении не менее 0,13 и не более 0,55 мм.

Клиноременную передачу регулируют натяжным болтом. Гайками затягивают пружину до соприкосновения витков. Вторично подтягивают гайки в том случае, если зазор между витками пружин увеличится до 3 мм. Ведущий и ведомый шкивы должны находиться в одной плоскости. Это достигается путем установки регулировочных шайб между шарикоподшипником и ведомым шкивом. При необходимости допускается подкладывать шайбы между цапфами и накладками подрамника.

Тяговый предохранитель регулируют с помощью гаек. Он должен срабатывать при усилии 3000 II, приложенном посередине режущего аппарата.

Для сгребания трав из прокосов Подготовка граблей к работе. Устанавливают грабли в рабочее положение, для чего необходимо выполнить следующее: расфиксировать опорные колеса, снятые штыри использовать для фиксации секций рам с кронштейном сцепки; вынуть штыри, соединяющие секции граблей, и развести секции; зафиксировать обе секции в рабочем положении штырями, которые зашплинтовать; зафиксировать сцепку граблей штырем.сцепки и зашплинтовать; соединить грабельные брусья обеих секций блокировкой, надев на штыри кронштейнов блокировки соединительную планку, пружины, шайбы, и закрепить гайки.

Опустить грабельные брусья в рабочее положение. Для этого необходимо отсоединить цепи, сняв пальцы с пружинным кольцом; соединить растяжками кронштейны на лонжеронах трактора с кронштейнами втулок опорных колес. Растяжки натянуть стяжной гайкой и законтрить.

После установки граблей в рабочее положение проверить гидросистему. Для этого отрегулировать ход штока гидроцилиндра на 48 мм при агрегатировании с трактором Т-25А или на 110 мм при агрегатировании с Т-40. Для регулировки хода штока на ПО мм необходимо снять ограничитель, предварительно отвернув два болта. Затем соединить ушко штока гидроцилиндра с отверстием кронштейна грабельного бруса. При этом шток гидроцилиндра должен быть выдвинут до отказа.

Проверить правильность установки: вручную поднять до отказа грабельные брусья; при этом зубья должны находиться на одном уровне, а их концы приподняты над рамой на 20—50 мм. Положение гидроцилиндров дорегулируют вилками, ввернутыми в стойку рамы. Переоборудовать грабли в транспортное положение.

Пальцево-колесные грабли ГВК-6: а —общий вид, б — основной рабочий орган: 1— тяга; 2—рабочее колесо: 3 — опорное колесо; 4 — секция; 5 и 6 —изогнутые брусья; 7— опорная труба; 8 — рама; 9 — центральные рабочие колеса; 10 — рукочтка; 11 — спица; 12 — обод; 13 — палец; 14 – кронштейн; 15 — ось; 16 — фланец; 17 — сектор.

16.02.17 Занимался проверкой и техническим обслуживанием силосоуборочных комбайнов:

|

|

|