|

ТЕМА. Монтаж и ввод в эксплуатацию ПО

|

|

|

|

Монтаж и ввод в эксплуатацию ПО является важным комплексом работ в СТО и Р для подготовки его эффективной эксплуатации и обслуживания. Для обеспечения качественного проведения работ необходимо выполнить последовательно следующие этапы: подготовка к монтажным работам, монтаж и опробование оборудования, пусконаладочные работы и приемка оборудования в эксплуатацию, его обкатка и освоение на начальном этапе эксплуатации.

1. Подготовка к монтажным работам - включает подготовку помещения и фундаментов, подводку электроэнергии, водопровода, вентиляции и других технологических сетей, организацию защиты от шума, обеспечение комплектным оборудованием, инструментом, материалами и технической документациёй, обеспечение техники безопасности при монтаже и испытаниях машины. Предприятие может заключать договор на монтаж оборудования с заводом-изготовителем, сторонней организацией или с собственным отделом главного механика.

Исходными документами для проведения этого этапа являются техническая документация на монтаж и эксплуатацию оборудования в соответствии с ГОСТ 2.601 – 2.609, которое разработано на предприятии-изготовителе.

Подготовка производства проведения монтажных работ разделяется на два этапа. На первом этапе подразделение, ответственное за проведение монтажных работ и контроль за ними, выполняет следующие работы:

1 Принимает и изучает техническую документацию от поставщика оборудования.

2. Оформляет техническую документацию по отдельным этапам монтажных работ:

- технологию на транспортирование и подачу оборудования в зону монтажа с учетом максимального снижения трудовых затрат и составляет графики передачи оборудования в монтаж.

|

|

|

- монтажные чертежи, технические условия, инструктаж по монтажу и наладке оборудования, а также чертежи на монтаж металлоконструкций;

- чертежи на изготовление нестандартного оборудования, заготовок и трубных узлов;

- оформляет необходимые заявки на металл трубы, метизы, специальные инструменты т. д. для производства работ;

- на организацию рабочих мест и площадок с определением необходимого количества механизмов, приспособлений и др.;

3. Оформляет заказы на изготовление металлоконструкций, узлов трубопроводов и на монтажные приспособления.

4. Разрабатывает основные указания по безопасному ведению монтажных работ согласно проекту.

На втором этапе на основе материалов, выполненных на первом этапе, осуществляется проведение работ по подготовке помещений и фундаментов; подготовку технологических систем жизнеобеспечения: электросиловых, электронных, подачи воздуха, воды, вентиляции; обеспечение на участках пожаро и взрывобезопасности. Эти работы выполняются в соответствии с требованиями эксплуатационной документации, которая содержится в разделах «Условия эксплуатации» и «Монтаж и запуск в работу».

Проектирование и подготовка фундаментов является важным условием обеспечения прочного и устойчивого положения машина. Установка машины на фундаменте должна исключить возможность смещения и вибраций во время работы машины на эксплуатационных скоростях. По характеру воспринимаемых нагрузок фундаменты под оборудование делятся на две группы: фундаменты, воспринимающие только статическую нагрузку и фундаменты, воспринимающие динамическую нагрузку, возникающую в результате движения неуравновешенных масс отдельных узлов и деталей механизмов.

Фундаменты, воспринимающие статическую нагрузку. Эти фундаменты служат для передачи нагрузки от оборудования на грунт и сооружаются в тех случаях, когда строительные конструкции здания не в состоянии принять нагрузку от оборудования. Фундаменты этой группы на полиграфических предприятиях используются редко. В основном их изготовляют под паровые котлы, баки и т. п. Конструкция фундаментов и их формы определяются конструктивными особенностями оборудования и расчетным сопротивлением основания. Габариты верхней части фундамента устанавливаются по размерам опорных лап или каркаса оборудования. Площадь подошвы принимается по расчету. Нагрузка по опорным точкам часто приводится в Паспорте. Опорные плоскости могут иметь различную высоту относительно горизонтальной оси оборудования и передавать различную нагрузку. В соответствии с расположением и количеством опорных плоскостей фундаменты могут быть изготовлены в виде сплошного массива с выемкой для частей оборудования или в виде отдельных фундаментных столбов. Подошва фундамента передает на грунт от оборудования и фундамента суммарную нагрузку, которая определяется по формуле

|

|

|

N = Р + Q,

где Р— вес оборудования, кг; Q — вес фундамента, кг.

Удельное давление на основание в кГ/см2 определяется по формуле

σ = N/ F

где N—нагрузка, кГ, определяемая из первой формулы; а F – площадь подошвы фундамента в см2.

Площадь подошвы фундамента в м2 связана с размерами опорных плоскостей оборудования и определяется в основном конструктивными соображениями

|

где Р — вес оборудования, тонн; R— расчетное сопротивление грунта, т/м2\;у — объемный вес материала фундамента (для бетона у = 2 т/м3); Н— высота фундамента, м]; β — коэффициент, зависящий от формы фундамента (β= 1 при фундаменте, имеющем форму параллелепипеда).

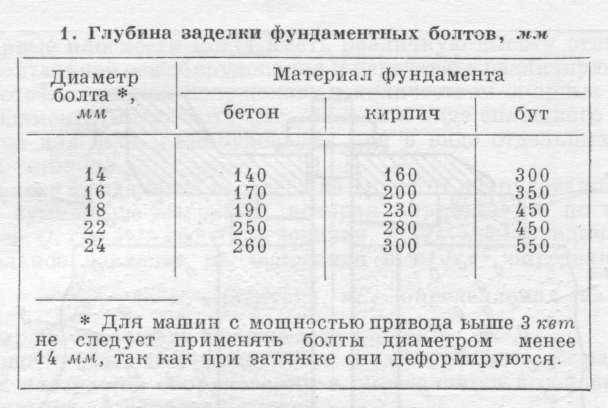

Фундаменты, воспринимающие динамическую нагрузку. Эти фундаменты рассчитывают и конструируют с учетом степени динамичности машин, которые могут быть с установившимся и неустановившимся режимом движения. К первому типу относятся машины с равномерной скоростью вращения вала (ротационные, офсетные, а также компрессоры и пр.). Ко второму типу относятся плоскопечатные, резальные и т. п. машины с цикловыми механизм.При их работе возникают колебательные движения. Эти движения передаются по грунту к строительным конструкциям на значительные расстояния и оказывают вредное влияние как на обслуживающий персонал (при амплитуде колебаний выше 1,5 мм), так и на работу оборудования. Для обеспечения необходимой устойчивости оборудование жестко соединяют с фундаментом анкерными или фундаментніми болтами(рис. 1). Кроме того, под раму машины подливают цементный раствор. В фундаменте болты заделывают наглухо в хвостовой части, которая имеет особую форму, обеспечивающую более прочную связь болта с телом фундамента Минимальная глубина заделки фундаментных болтов в зависимости от диаметра болта и материала фундамента приведена в табл. 1.

|

|

|

|

Анкерные болты в отличие от фундаментных имеют головку Т-образной формы, которую после поворота болта на 90° закрепляют в теле фундамента с помощью анкерной плиты. Конструкция таких болтов дает возможность заменить их, не разрушая фундамента. Длина хвостовой части анкерного болта выбирается по толщине фундамента. Конструирование фундаментов, воспринимающих динамическую нагрузку, производится в зависимости от веса оборудования, его габаритов и допускаемых давлений на грунт.

Рис. 1. Схема крепления станины машины фундаментными болтами:

1 — фундамент; 2 — клинья; 3 — станина; 4 — бетонная подливка; 5 — фундаментный болт

На устойчивость фундамента и размер амплитуды его колебаний оказывают влияние главным образом высота расположения центра тяжести установки (фундамента и машины) от основания фундамента, масса веса установки и величина момента возмущающей силы. Для большей устойчивости машины желательно высоту фундамента принимать минимальной с возможным увеличением его горизонтальных размеров. От глубины заложения подошвы фундамента устойчивость конструкции зависит незначительно. Наибольшее распространение получили бетонные фундаменты с армированием мест расположения фундаментных болтов и тонких стенок, образующихся при устройстве выемок в бетонном мас сиве.

|

|

|

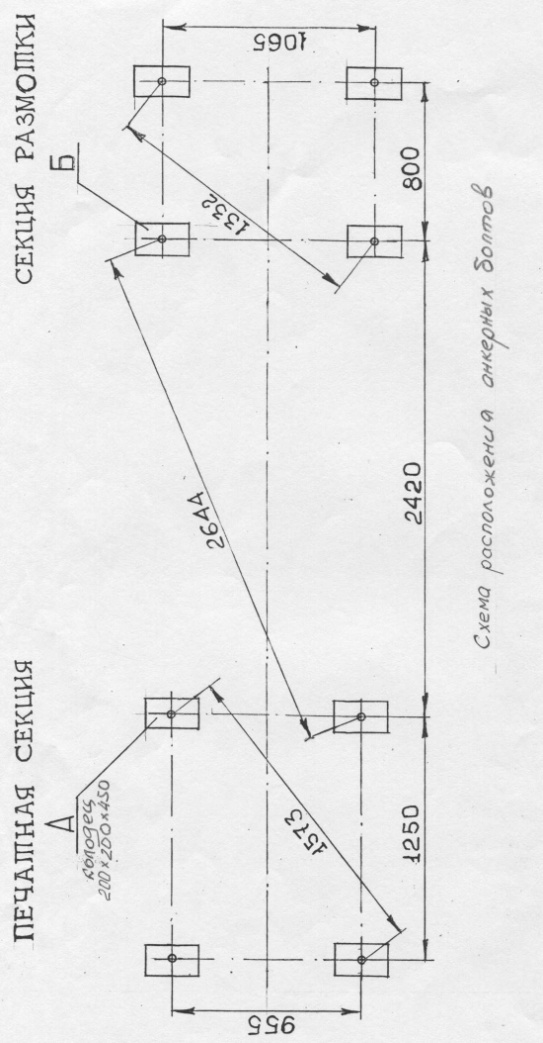

Фундаменты, предназначенные для установки оборудования, должны иметь правильное положение опорной поверхности как в плане, так и по высоте. Положение продольных и поперечных осей фундамента, а также- положение анкерных болтов по отношению к главным осям определяются при помощи уровня и рулетки. При особо тщательной проверке положения осевых линий используется теодолит. (при проверке фундамента под газетный агрегат). На схеме расположения анкерных болтов горизонтальное положение оборудования на фундаменте определяется привязками (расстояние в мм) от продольных и поперечных осей  фундамента, а вертикальное - отметками (рис. 2). В итоге этого этапа фундаментные подушки и анкерные болты залиты бетоном. Они должны выстояться в течении7 -14 дней.

фундамента, а вертикальное - отметками (рис. 2). В итоге этого этапа фундаментные подушки и анкерные болты залиты бетоном. Они должны выстояться в течении7 -14 дней.

Рис. 2.

2 Монтаж оборудования - включает следующие работы:

- распаковку оборудования, проверку его комплектности и отсутствия повреждений.

- транспортные работы по доставке оборудования к месту монтажа,

- подготовку секций и узлов машины к монтажу (расконсервация, проверка технического состояния),

- монтаж оборудования в строгом соответствии с заводской Инструкцией, опробование на холостом ходу в течение четырех часов.

Распаковку оборудования и его транспортирование проводят в соответствии с инструкцией по транспортированию и хранению. Там указаны схемы съема мест (составных частей), их транспортировки и установки (рис.

3 и 4). Работы, связанные с перемещением оборудования, называют такелажными. Здесь применяют грузоподъемные и грузотранспортные механизмы(краны, погрузчики, лебедки, полиспасты, домкраты). Для подвешивания и прикрепления оборудования к подъемно-транспортным механизмам применяют канаты и цепи. Особенное внимание уделяют техники безопасности.

Рис.3. Схемы строповки составных частей флексомашины.

Рис. 4. Символы по ограничению приемов при такелажных работах.

|

|

|