|

для обучающихся заочной формы обучения

|

|

|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по изучению ОП.01 Инженерная графика

индекс и наименование учебной дисциплины, междисциплинарного курса, профессионального модуля

для обучающихся заочной формы обучения

специальности: 23.02.01 Организация перевозок и управление на транспорте (по видам)

индекс и наименование специальности(ей)

составитель Ногина И.А.

методическое объединение ИКТ

год утверждения учебного плана: 2016

Новокузнецк, 2016

Методические указания составлены в соответствии с Федеральным Государственным образовательным стандартом среднего профессионального образования по специальности 23.02.01 Организация перевозок и управления на транспорте (по видам), утвержденный приказом Министерства образования и науки РФ от 22 апреля 2014 г. № 376

Методические указания рассмотрены и одобрены на заседании методического объединения ИКТ

Протокол № 1 от «30» 08 20 16 г.

Председатель методического объединения ________/Д.Р.Сухинина/

Методические указания рассмотрены и одобрены на заседании Методического совета колледжа

Председатель Методического совета ГКПОУ Новокузнецкий горнотранспортный колледж /С.В. Рыленко/

Протокол № 1 от «30» 08 20 16 г.

Введение

В современном мире специалисту для того, чтобы быть конкурентоспособным, необходимо не только являться профессионалом в своей отрасли, но и постоянно пополнять знания, опираясь как на отечественный, так и мировой опыт.

Инженерная графика – один из базовых предметов, составляющих основу подготовки специалистов в строительной отрасли. Геометрическое мышление становится все более востребованным в профессиональной деятельности будущего специалиста не только в технике, строительстве, архитектуре, но и в науке и бизнесе. В этой связи, а также по причине общей тенденции к визуализации любой информации увеличивается роль геометрической и графической компоненты в образовательной сфере.

|

|

|

Программа дисциплины "Инженерная графика" предусматривает изучение теоретических основ геометрического черчения, начертательной геометрии и проекционного черчения, машиностроительного черчения, технического рисования, а также приобретение обучающимисяпрактических навыков по технике выполнения чертежей.

Техники данных специальностей должны уметь излагать свой технический замысел в виде чертежа, схемы, т.е. получать по готовому чертежу полное представление о форме и конструктивных особенностях запроектированного изделия.

Цель изучения дисциплины "Инженерная графика"- привить навыки выполнения и чтения чертежей, научить обучающихся пользоваться соответствующими стандартами и справочными материалами, подготовить их к грамотному выполнению чертежей и схем как в курсовых, так и в дипломных проектах.

Задачи дисциплины:

- научить обучающихся читать проектно-конструкторскую документацию;

- научить изображать на чертежах различные сочетания геометрических

форм;

- научить представлять деловую информацию с помощью графических моделей;

- дать сведения об общих правилах выполнения архитектурно-строительных чертежей.

Процесс изучения дисциплины направлен на овладение обучающимися профессиональными (ПК) и общими (ОК) компетенциями:

ГОРНЫЙ ТЕХНИК-ТЕХНОЛОГ

ПК 2.1 Организовывать работу персонала по планированию и организации процесса.

ü выполнять графические изображения технологического оборудования и технологических схем в ручной и машинной графике;

ü выполнять комплексные чертежи геометрических тел и проекции точек, лежащих на их поверхности, в ручной и машинной графике, выполнять эскизы, технические рисунки и чертежи деталей, их элементов, узлов в ручной и машинной графике;

|

|

|

ü оформлять технологическую и конструкторскую документацию в соответствии с действующей нормативно-технической документацией;

ü читать чертежи, технологические схемы, спецификации и технологическую документацию по профилю специальности;

ü знать: законы, методы и приемы проекционного черчения;

ü классы точности и их обозначение на чертежах;

ü правила оформления и чтения конструкторской и технологической документации;

ü правила выполнения чертежей, технических рисунков, эскизов и схем, геометрические построения и правила вычерчивания технических деталей; способы графического представления технологического оборудования и выполнения технологических схем в ручной и машинной графике;

ü технику и принципы нанесения размеров;

ü типы и назначение спецификаций, правила их чтения и составления; требования государственных стандартов Единой системы конструкторской документации (далее - ЕСКД) и Единой системы технологической документации (далее - ЕСТД)

ПК 3.1 Организовывать работу персонала по обработке перевозочных документов и осуществлению расчетов за услуги, предоставляемые транспортными организациями.

ОК1.Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.ОК7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

|

|

|

В результате освоения дисциплины обучающийся должен уметь:

- читать технические чертежи;

- оформлять проектно-конструкторскую, технологическую и другую техническую документацию;

- выполнять эскизы деталей и сборочных единиц (ВЧ)

В результате освоения дисциплины обучающийся должен знать:

- основы проекционного черчения, правила выполнения чертежей, схем и эскизов по профилю специальности;

- структуру и оформление конструкторской, технологической документации в соответствии с требованиями стандартов;

Для получения практических навыков выполнения чертежей программой дисциплины предусмотрено выполнение практических занятий.

Практические занятия выполняются в сроки, предусмотренные учебным графиком.

В процессе изучения дисциплины студенты выполняют две контрольные работы.

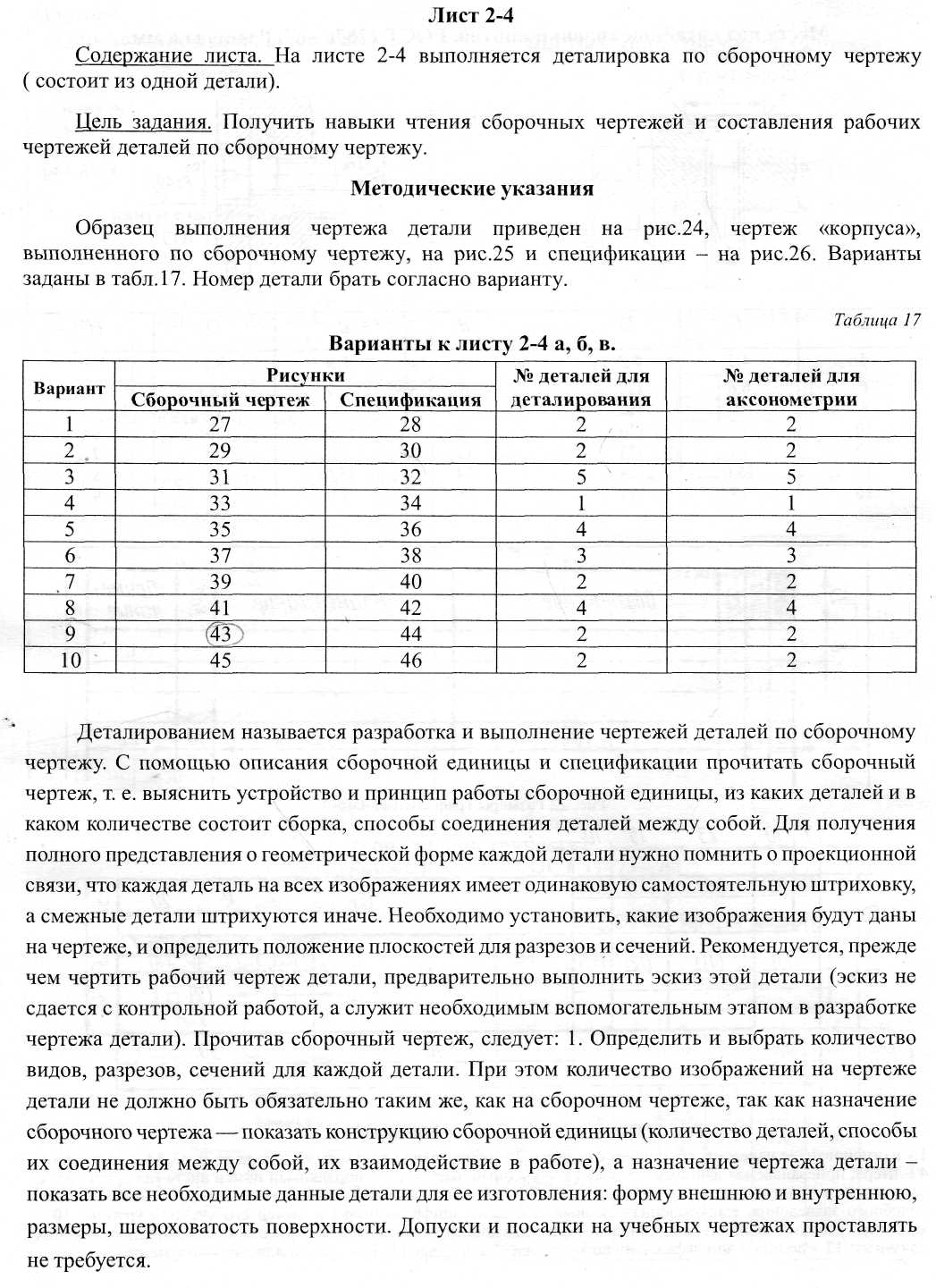

Контрольные работы составлены в десятивариантной системе. Вариант выбирается из соответствующих таблиц и рисунков по последней цифре номера шифра.

Контрольные работы представляют на рецензию в полном объеме. При повторном представлении работы на рецензию следует прилагать незачтенную работу с замечаниями рецензента.

Контрольные работы надо сдавать на рецензию сложенными до формата А4. На обложке обучающийся указывает фамилию имя и отчество, номер учебной группы, шифр. Работы, выполненные не по своему варианту, не зачитываются.

Обучающиеся, выполнившие успешно контрольные работы, сдают зачет. При подготовке к зачету рекомендуется ответить на вопросы для самопроверки, приведенные в конце данной брошюры.

В качестве рекомендации предлагается следующий порядок изучения дисциплины:

- составить для себя график самостоятельной работы по дисциплине;

- перед тем, как приступить к выполнению графического задания, необходимо изучить учебный материал по заданной теме, используя рекомендуемые литературные источники;

|

|

|

- провести самоконтроль усвоения темы по специальным тестам, предложенным в учебно-методическом комплексе (УМК), и подготовить вопросы для получения консультации у преподавателя;

- выполнить необходимые контрольные графические работы,

представить их для промежуточной проверки преподавателю, после чего, если в работе будут неточности, ошибки, – устранить их и сдать работу повторно в точно установленные сроки.

Преподаватель вправе аннулировать представленную контрольную работу, если убеждается, что она выполнена несамостоятельно или скопирована.

ЗАДАНИЕ НА КОНТОЛЬНУЮ РАБОТУ и МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЕЕ ВЫПОЛНЕНИЮ

Контрольная работа №1 выполняется на пяти листах чертежной бумаги карандашом: 2 листа формата А4 (210x297) и три листа формата A3 (297x420) по индивидуальным вариантам. Перечень листов:

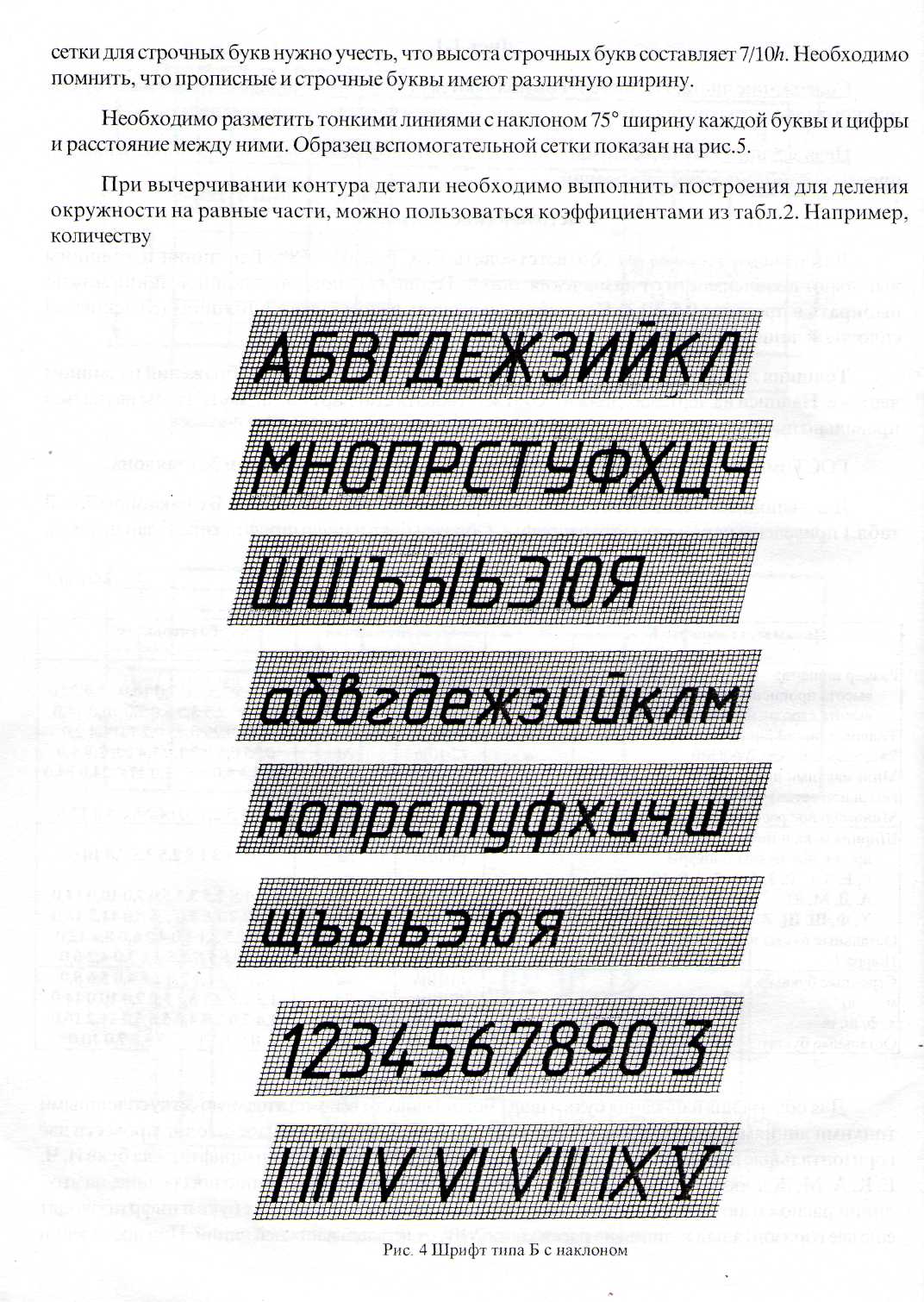

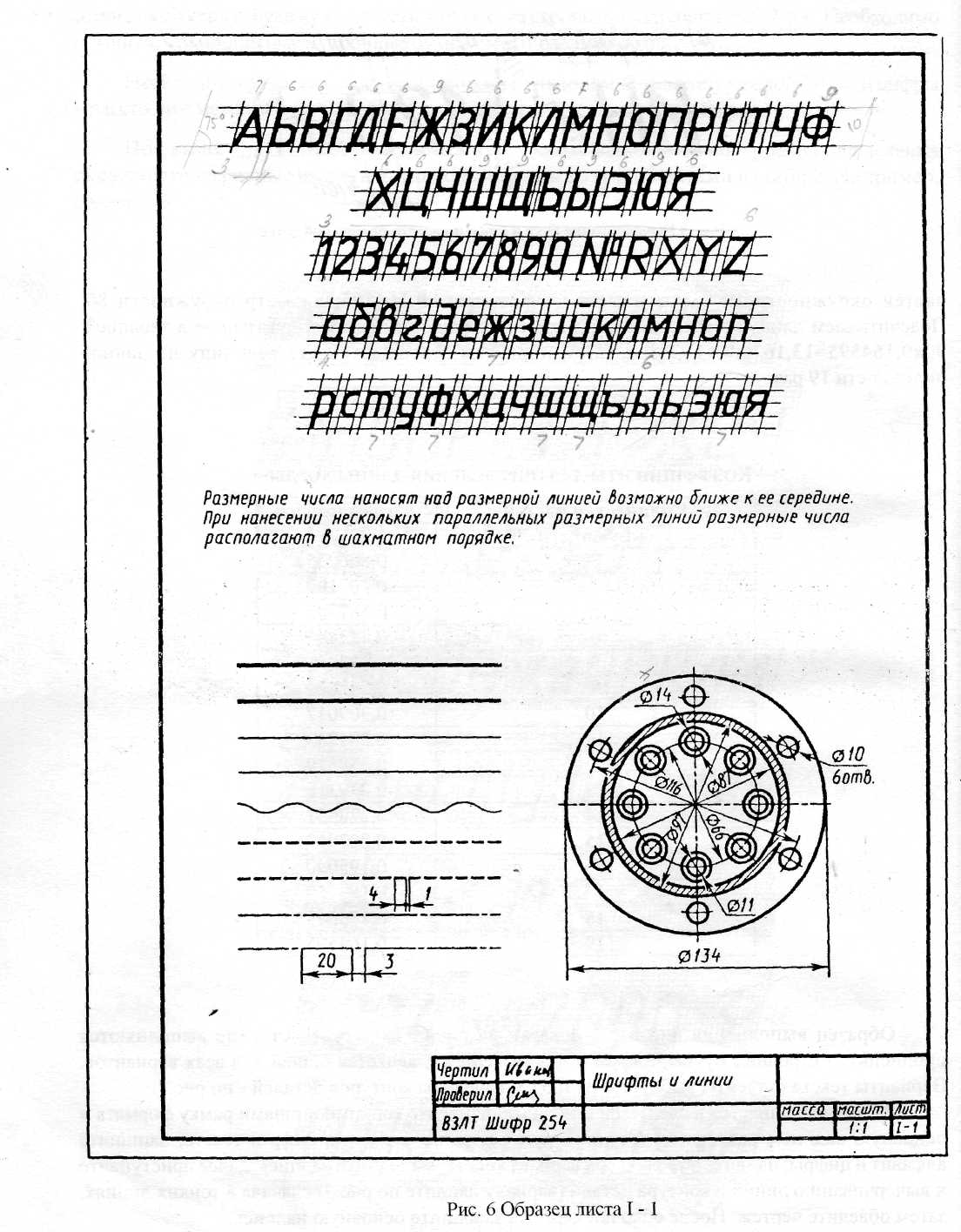

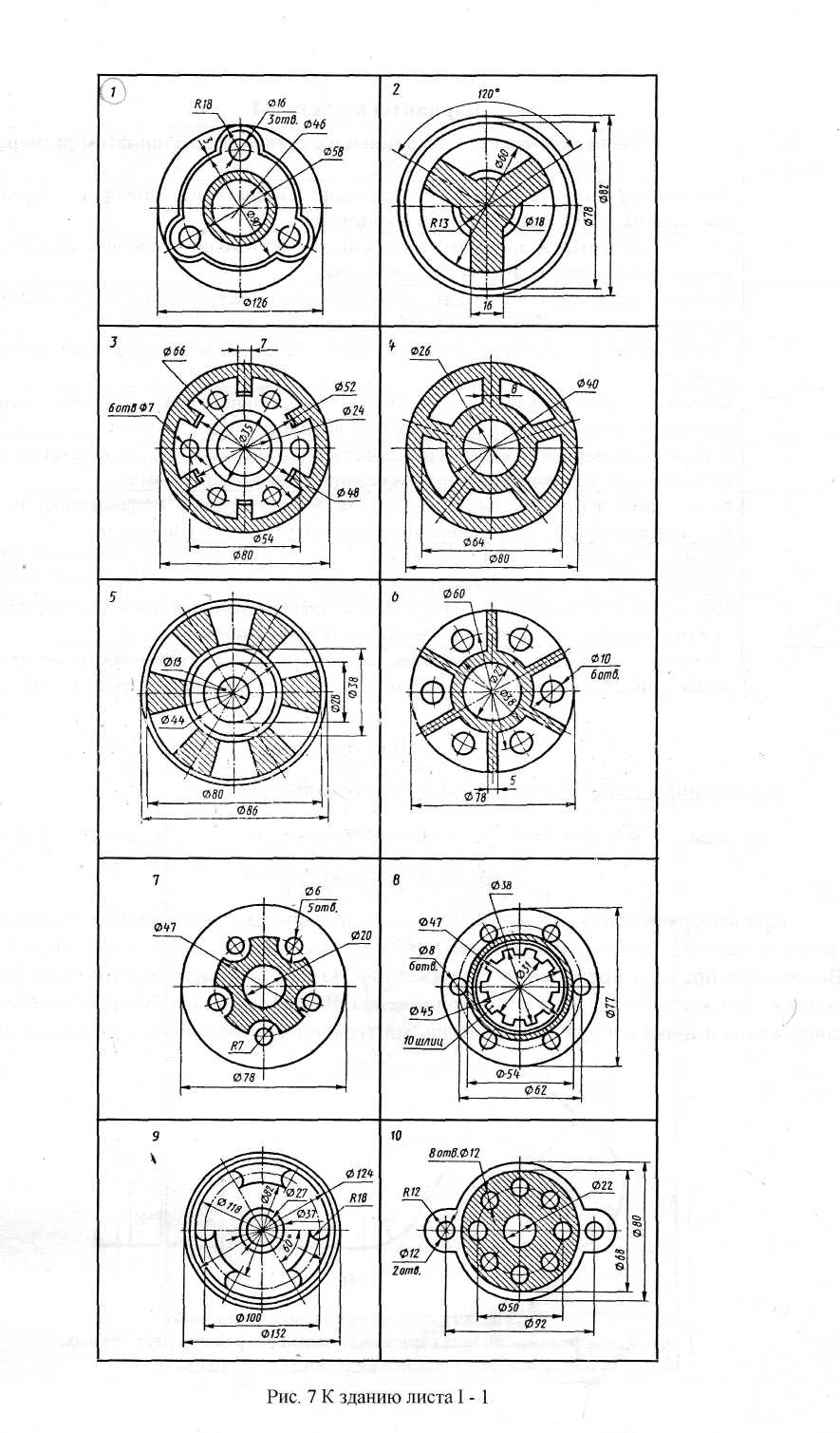

Лист 1-1 "Шрифты и линии" (формат A3).

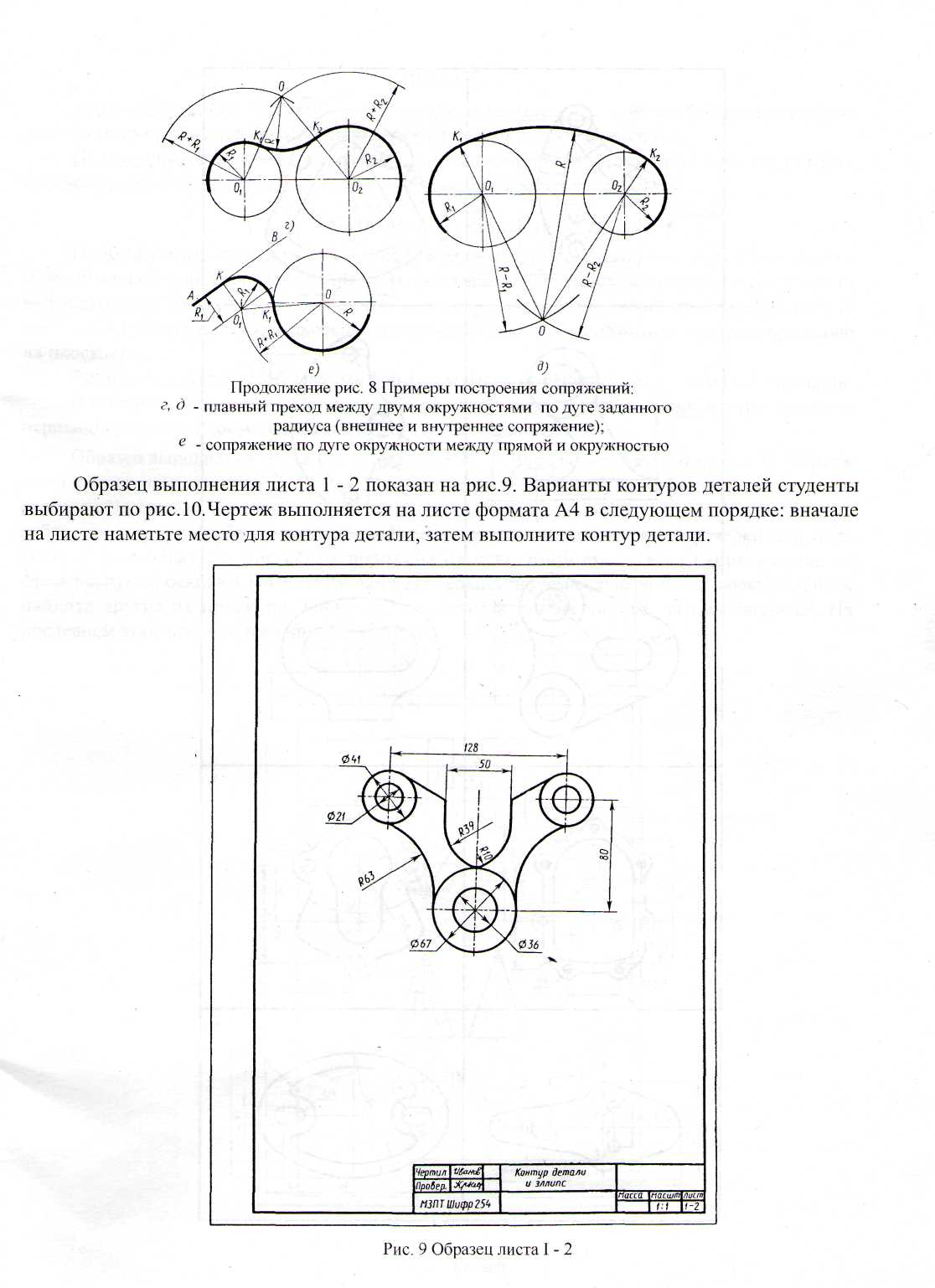

Лист 1-2 "Контур детали" (формат А4).

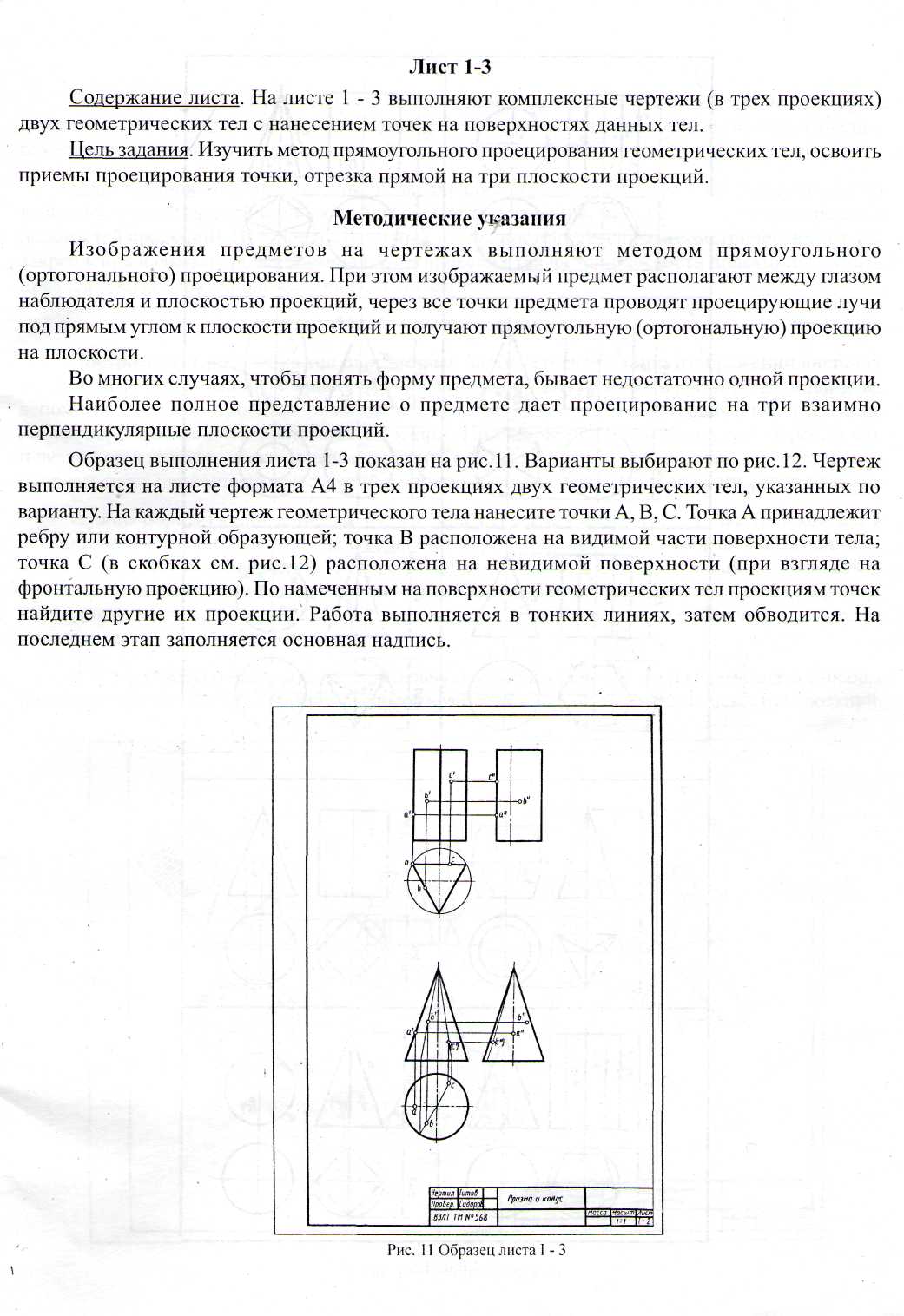

Лист 1-3 "Проекции геометрических тел" (формат А4)

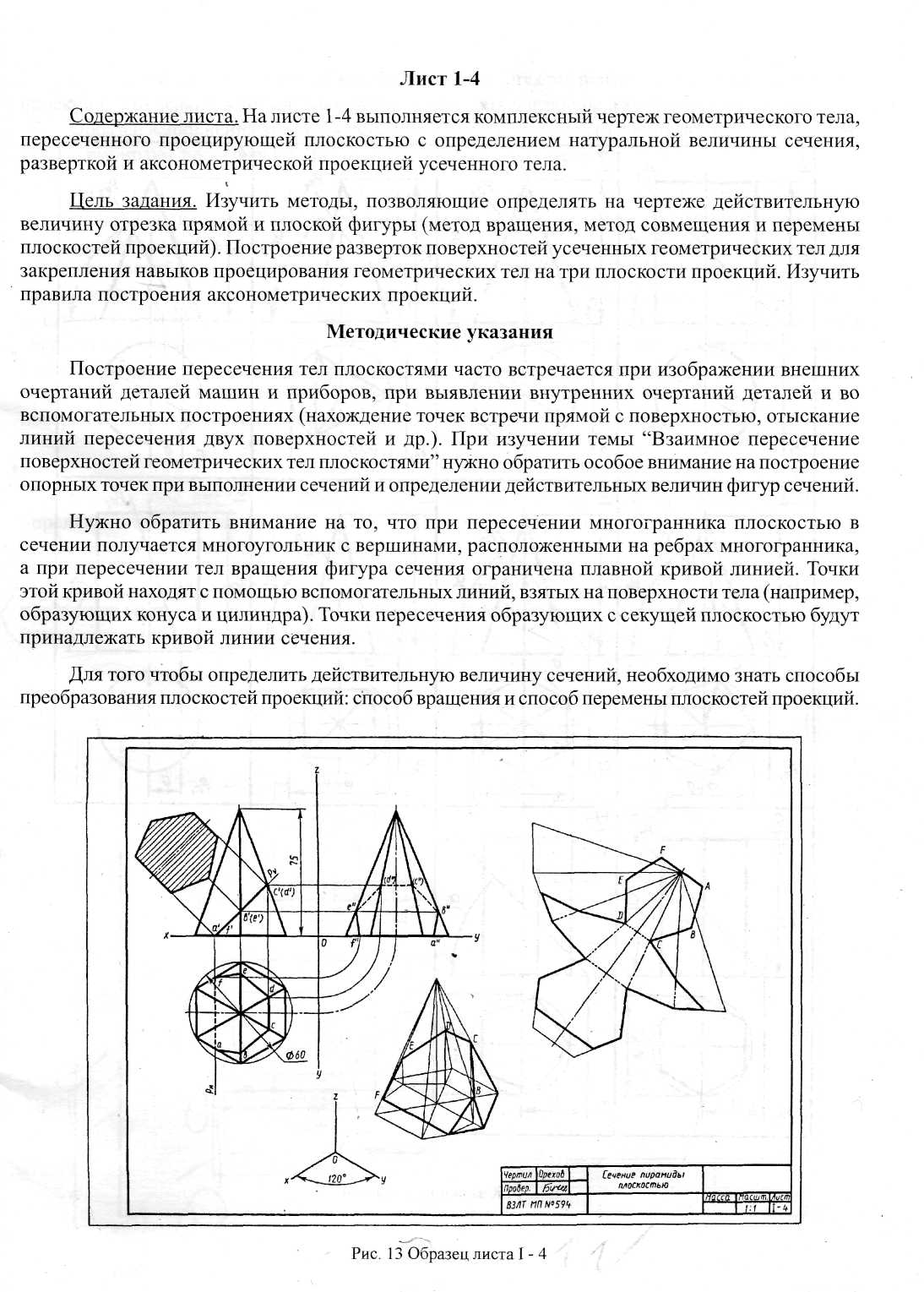

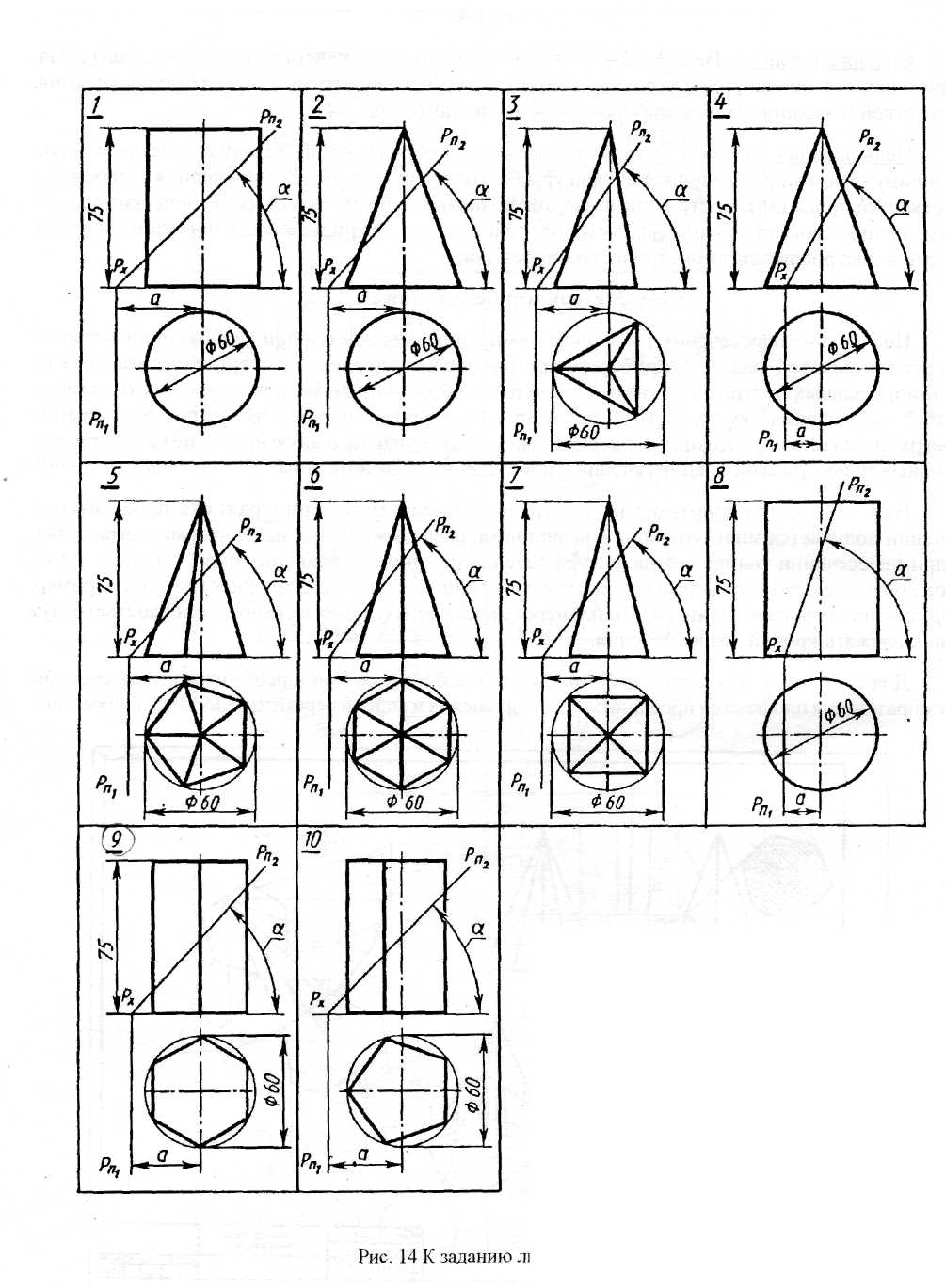

Лист 1-4 "Сечение геометрического тела плоскостью" (формат A3).

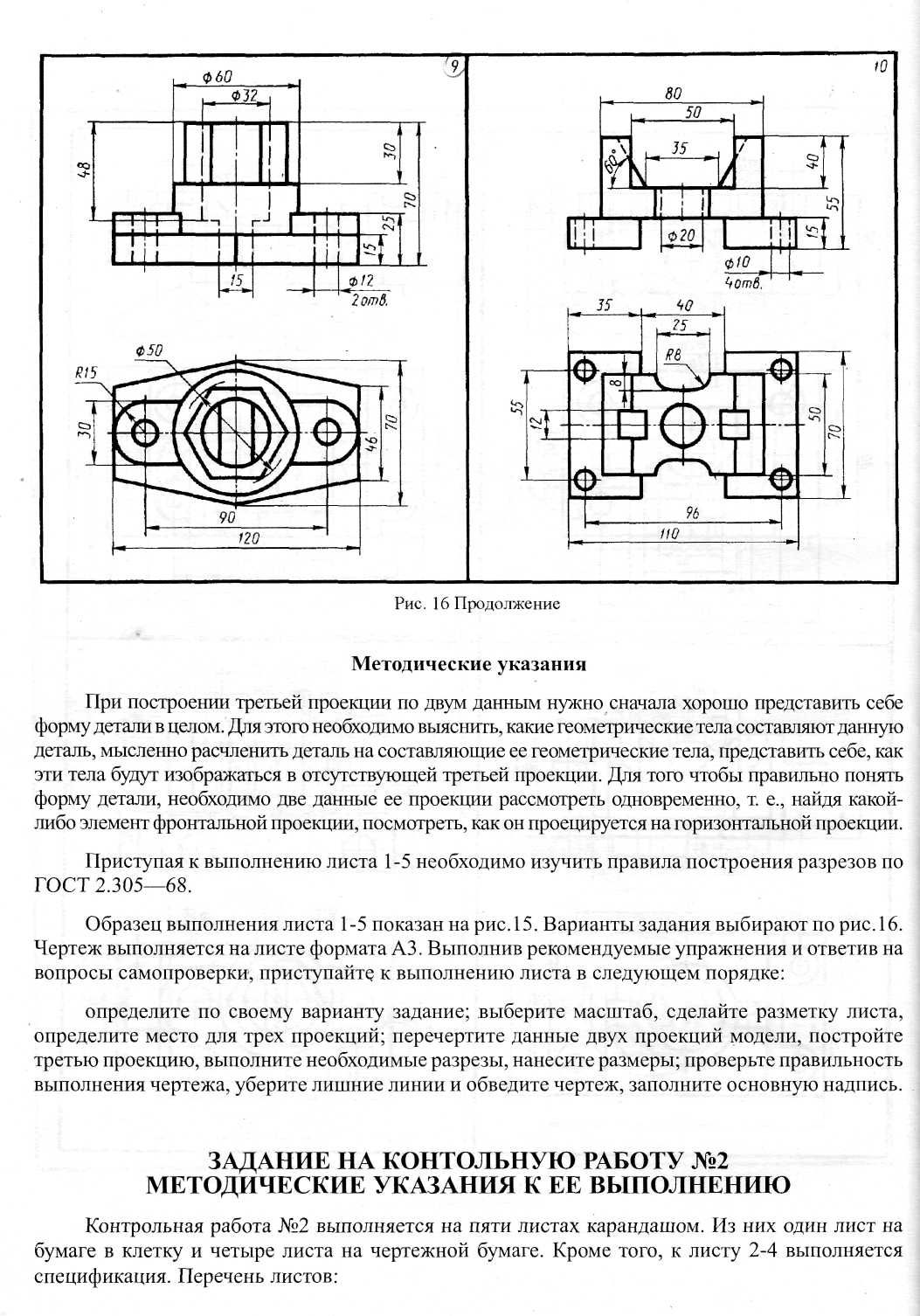

Лист 1-5 "Построение третьего вида по двум данным" (формат A3).

Листы оформляют рамкой и основной надписью. Основную надпись нужно выполнять в соответствии с рис. 1,2. На рис.3 показано расположение основной надписи на листах форматов A3 и А4, на листе формата А4 только вдоль короткой стороны, а на других форматах в правом нижнем углу.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На выносном элементе вместо масштаба пишут слово "увеличено".

При выполнении эскиза не применяют чертежных инструментов. Допускается окружности и дуги окружностей проводить циркулем с последующей обводкой от руки. Выполняется эскиз четко, аккуратно, обводка сплошных линий ведется карандашом Т, ТМ с нажимом в соответствии с ГОСТ 2.303—68.

Порядок выполнения эскиза: выяснить название и назначение детали; определить ее положение (детали с формой тела вращения располагают так, чтобы ось вращения была параллельна основной надписи чертежа); проанализировать форму детали; выбрать количество видов (это будет зависеть от формы детали); продумать, какие разрезы, сечения необходимо показать; подготовить формат бумаги; выполнить рамку и основную надпись;продумать композиционное расположение изображений на листе; провести оси симметрии и центровые линии основных элементов детали; тонкими линиями, без нажима на карандаш, выполнить изображение детали, начиная с основных, крупных форм и кончая более мелкими элементами детали (проточки, фаски, пазы, галтели, бобышки); наметить разрезы, сечения и выполнить штриховку; обвести чертеж сплошными основными линиями; провести выносные и размерные линии.

|

|

|

Размерные линии для внутренних и наружных поверхностей надо группировать отдельно. Сначала нанести размерные линии для габаритных размеров, межосевых расстояний, диаметров отверстий и затем для остальных размеров. Обмерив деталь, проставить размерные числа..

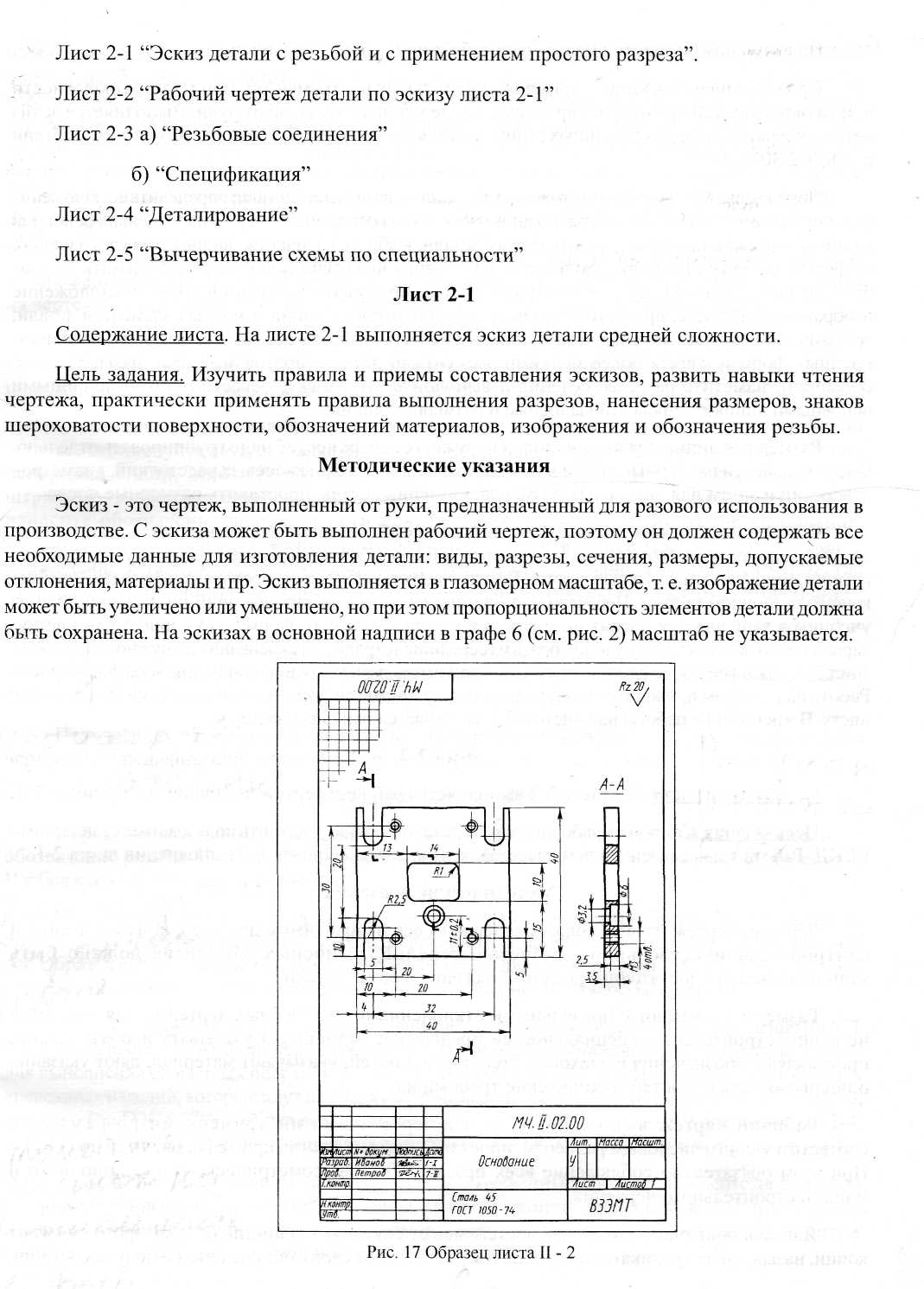

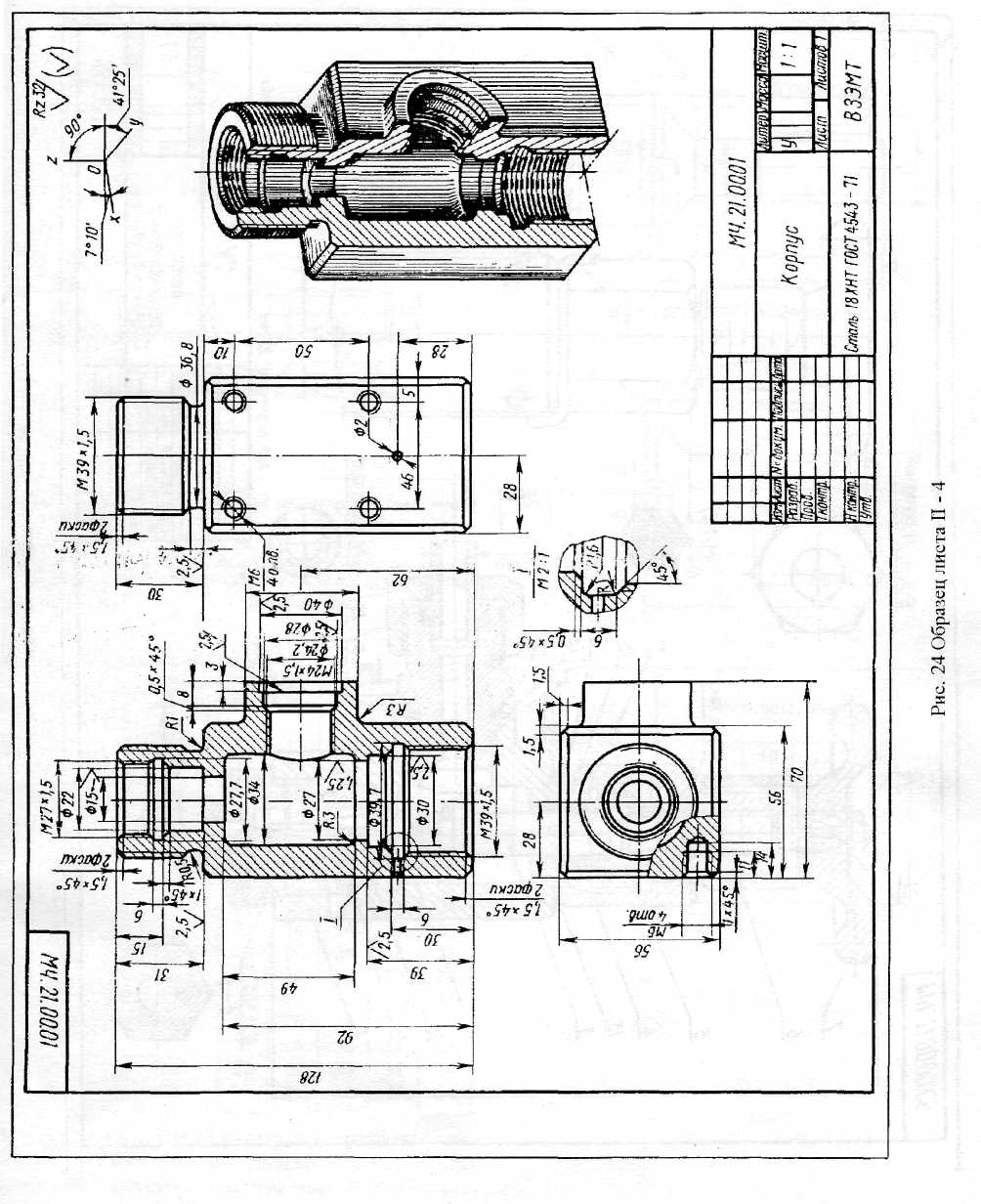

Образец выполнения листа 2-1 показан на рис.17. На листе 2-1 выполняется эскиз детали средней сложности. Деталь должна быть пустотелой с элементом резьбы, например, штуцер, тройник, крышка, корпус вентиля, фланец, втулка. Деталь следует подбирать на производстве, в бытув учебно-консультационном пункте. Перечерчивать детали из методических указаний по черчению или из учебников запрещается. Эскиз выполняется на писчей бумаге формата А4 или A3 (в клетку) карандашом (листы в клетку удобно брать из середины тетради для склеивания до нужного формата). Лист 2-1, как и все последующие листы, должен иметь рамку и основную надпись по форме рис.2. Работа над эскизом проводится в той последовательности, как указано в методических указаниях к листу. В заключение работы над листом 2-1 заполняется основная надпись.

Лист 2-2

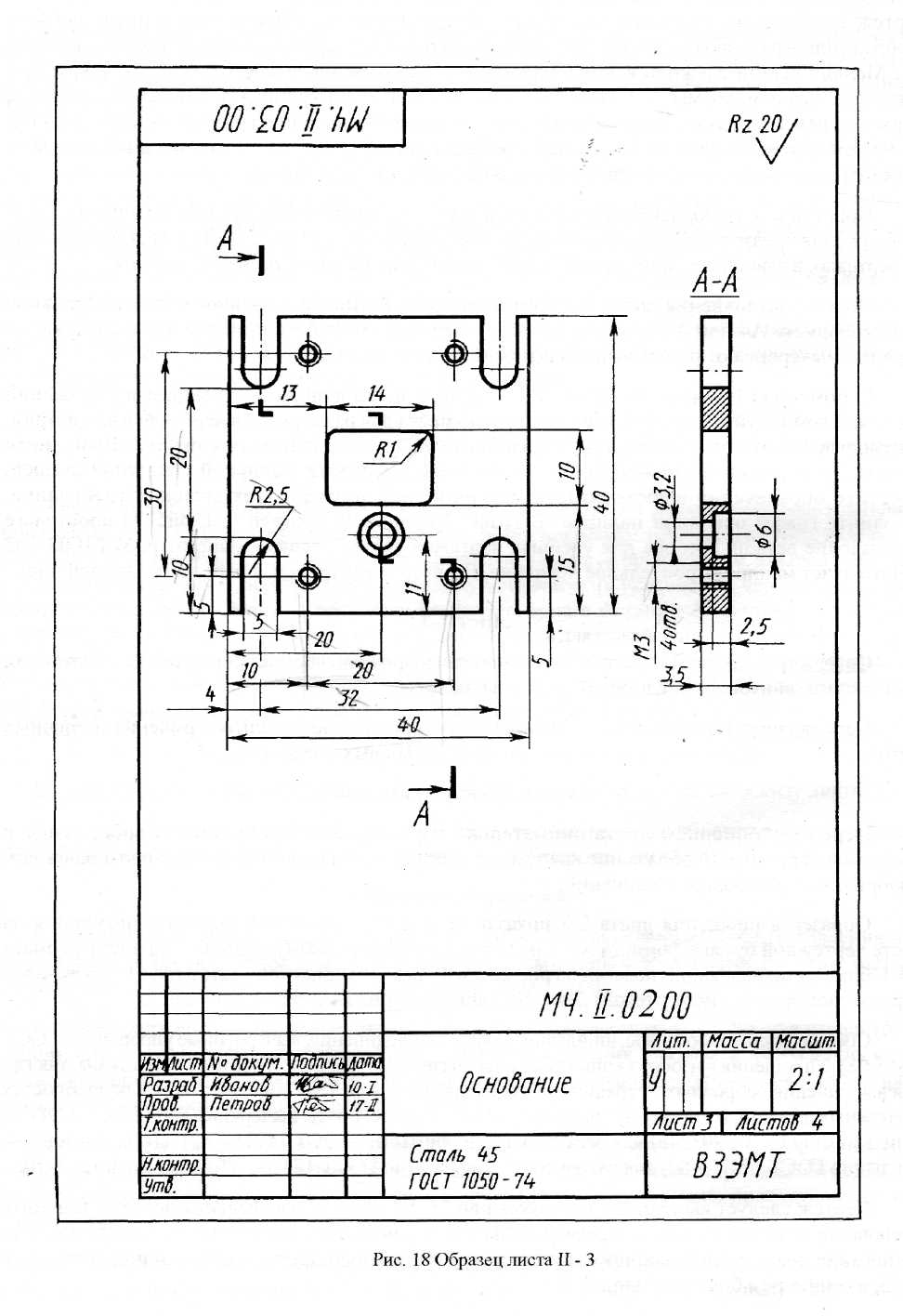

Содержание листа. На листе 2-2 выполняется рабочий чертеж детали по эскизу листа 2-1.

Цель задания. Составить рабочий чертеж детали по эскизу; научить пользоваться стандартами ЕСКД. Работа является контролем качества эскиза, составленного при выполнении листа 2-1.

Методические указания

Рабочий чертеж детали должен содержать все необходимые данные для изготовления и контроля. Количество видов, разрезов, сечений, выносных элементов должно быть минимальным, но достаточным для отображения формы детали.

Размеры указывают с предельными отклонениями (на учебных чертежах для студентов немашиностроительных специальностей предельные отклонения указывать необязательно), проставляют обозначения шероховатостей поверхностей, указывают материал, дают указания о покрытии поверхностей, технические требования.

Рабочий чертеж выполняют с эскиза чертежными инструментами по размерам, соответствующим числовым размерам, проставленным на эскизе, применяя масштаб по ГОСТу. При этом обязательно соблюдение всех правил ГОСТов геометрического проекционного и машиностроительного черчения.

Являясь оригиналом, рабочий чертеж может служить подлинником, с которого снимают копии, называемые дубликатами. Дубликаты размножают светокопированием и получают копии,

необходимые для серийного и массового производства деталей, поэтому выполнять рабочий чертеж необходимо особенно тщательно, предварительно убедившись в правильности изображений и размеров на эскизе. Желательно для рабочего чертежа детали применять масштаб 1:1. Мелкие детали сложной формы следует изображать в масштабе увеличения, а крупные детали несложной формы — в масштабе уменьшения. Если крупная деталь имеет сложную форму, то целесообразно применять обрывы, изображения половины симметричного вида и т. п., не уменьшая значительно масштаб изображения, формат выбирают в зависимости от количества изображений, размеров детали и от выбранного масштаба.

Приступая к выполнению рабочего чертежа, необходимо внимательно изучить правила изображения предметов (изделий и их составных элементов) по ГОСТ 2.305—68. Изображения на чертежах в зависимости от их содержания разделяют на виды, разрезы, сечения.

Образец выполнения листа 2-2 показан на рис.18. Лист 2-2 выполняется на чертежной бумаге формата А4 или A3, обводка делается карандашом. Работа выполняется в следующем порядке: вычерчивают рамку, выполняют основную надпись.

С помощью прямоугольников, построенных по габаритным размерам изображений чертежа, скомпонуйте лист, оставляя достаточно места для размеров. Вычертив оси симметрии, центровые линии, отложите размеры изображений и вычертите их контуры. Выполните штриховку разрезов и сечений, после этого обведите чертеж основной сплошной линией, нанесите обозначения шероховатости поверхностей, размеры, технические требования, заполните графы основной надписи. В графе 2 основной надписи (см. рис. 1) проставьте обозначение детали, которое для учебных чертежей дается условно, например, МЧ-П.02, где МЧ означает машиностроительное черчение, II- вторая контрольная работа, 02- второй лист.

Лист 2-3

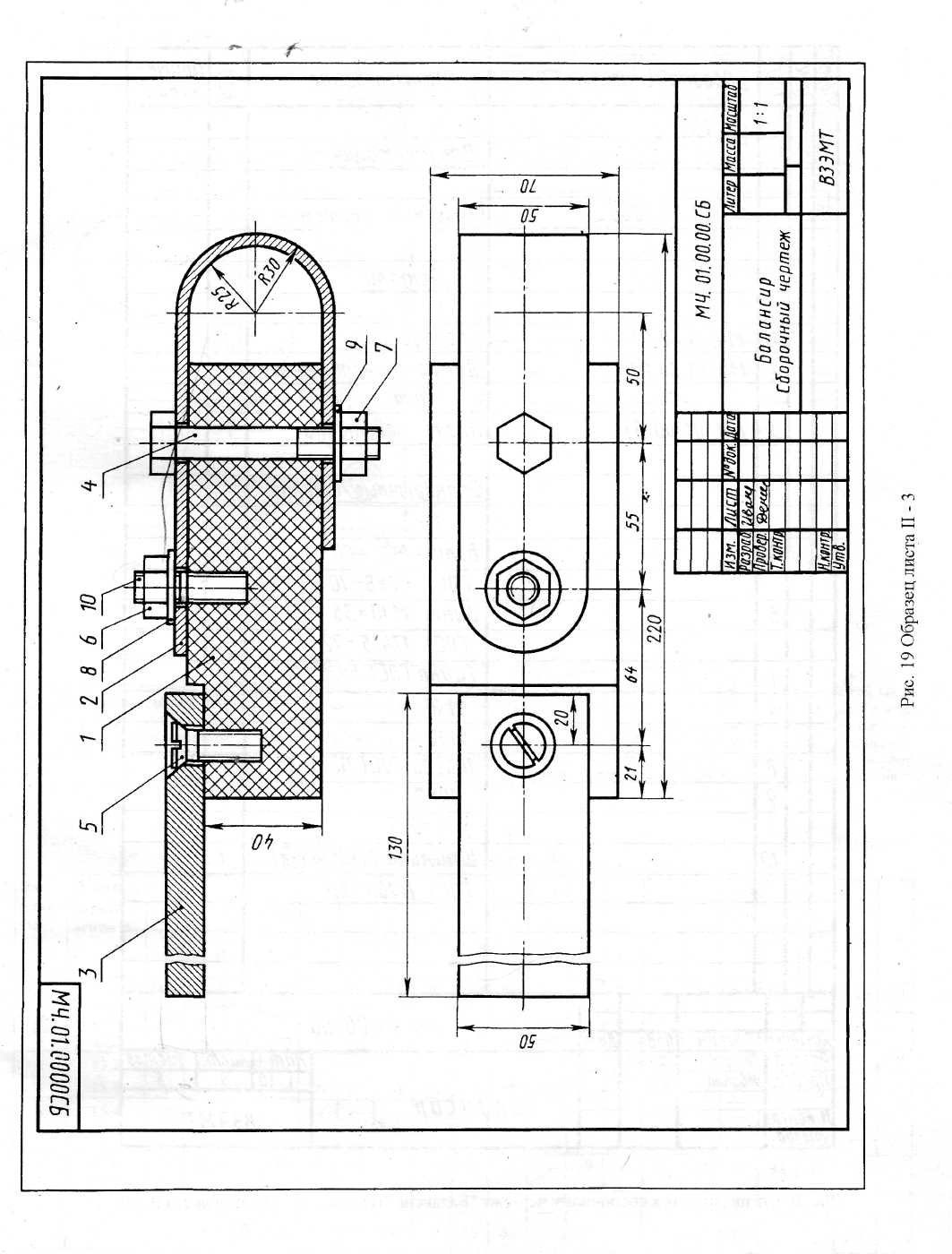

Содержание листа. На листе 2-3 выполняется сборочный чертеж с применением болтового, шпилечного, винтового соединений и спецификация.

Цель задания. Изучить правила выполнения сборочных чертежей, оформления сборочных чертежей и спецификаций; правила выполнения резьбовых соединений.

Методические указания

Перед выполнением листа внимательно изучите темы программы: Изображение и обозначение резьбы. Изображение крепежных деталей с резьбой по условным соотношениям. Изображение резьбовых соединений.

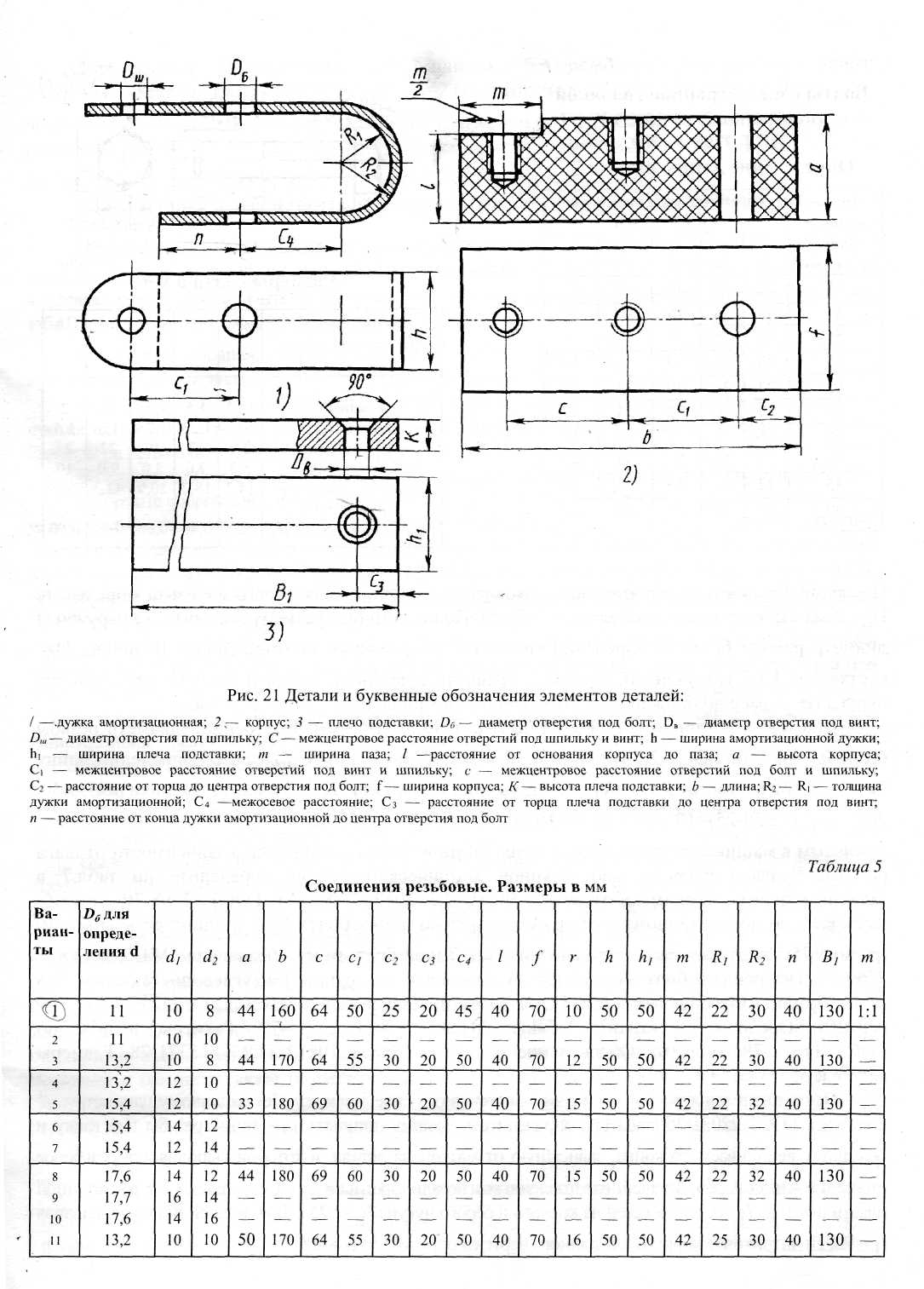

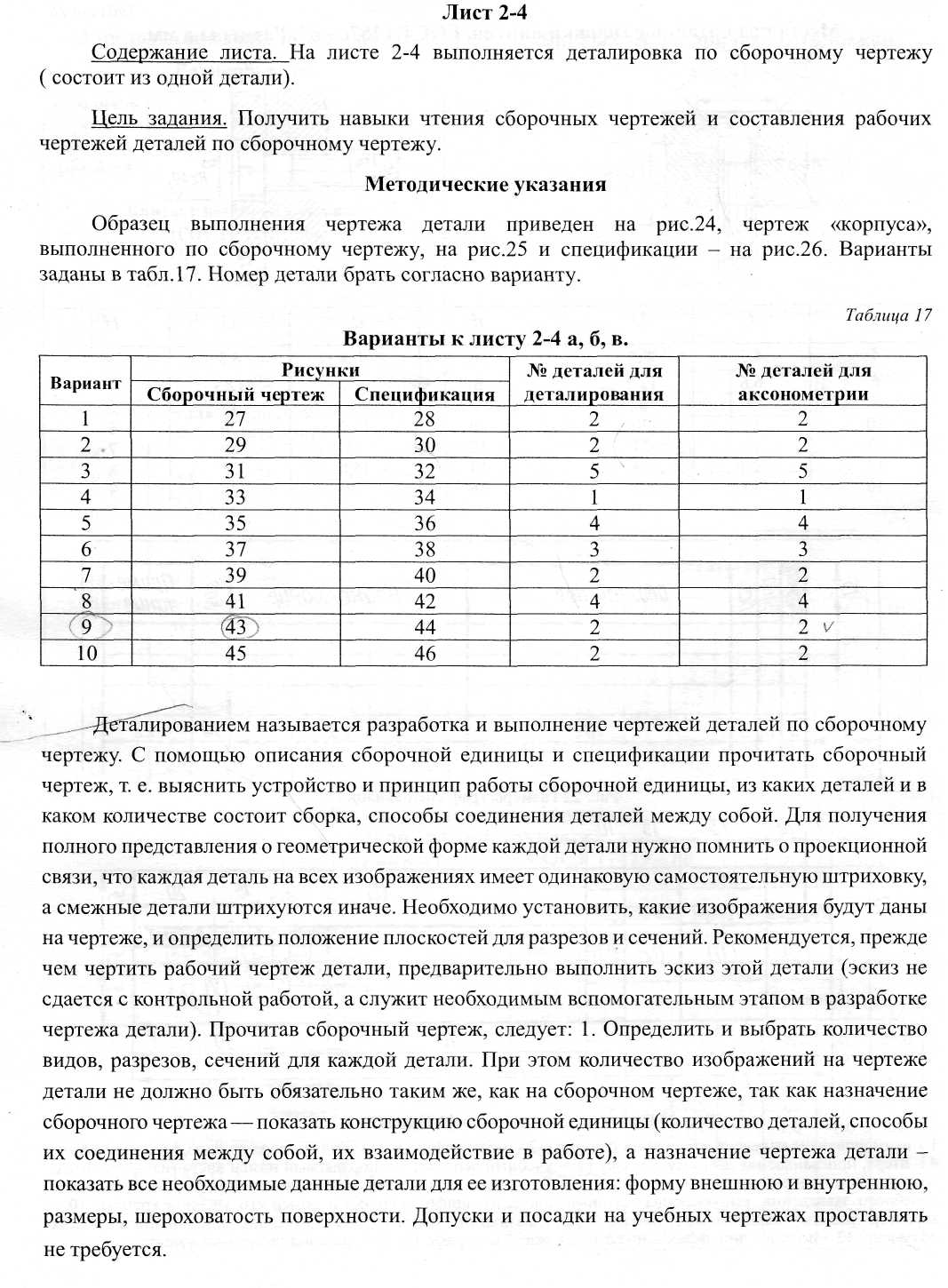

Образец выполнения листа 2-3 показан на рис.19. Сборочный чертеж выполняется на листе чертежной бумаги формата A3. Спецификация к сборочному чертежу - на листе формата А4. Образец спецификации показан на рис.20. Размеры для вариантов даны в табл.5. Сборочный чертеж составляется по чертежам деталей, данных на рис.21 и по образцу листа.

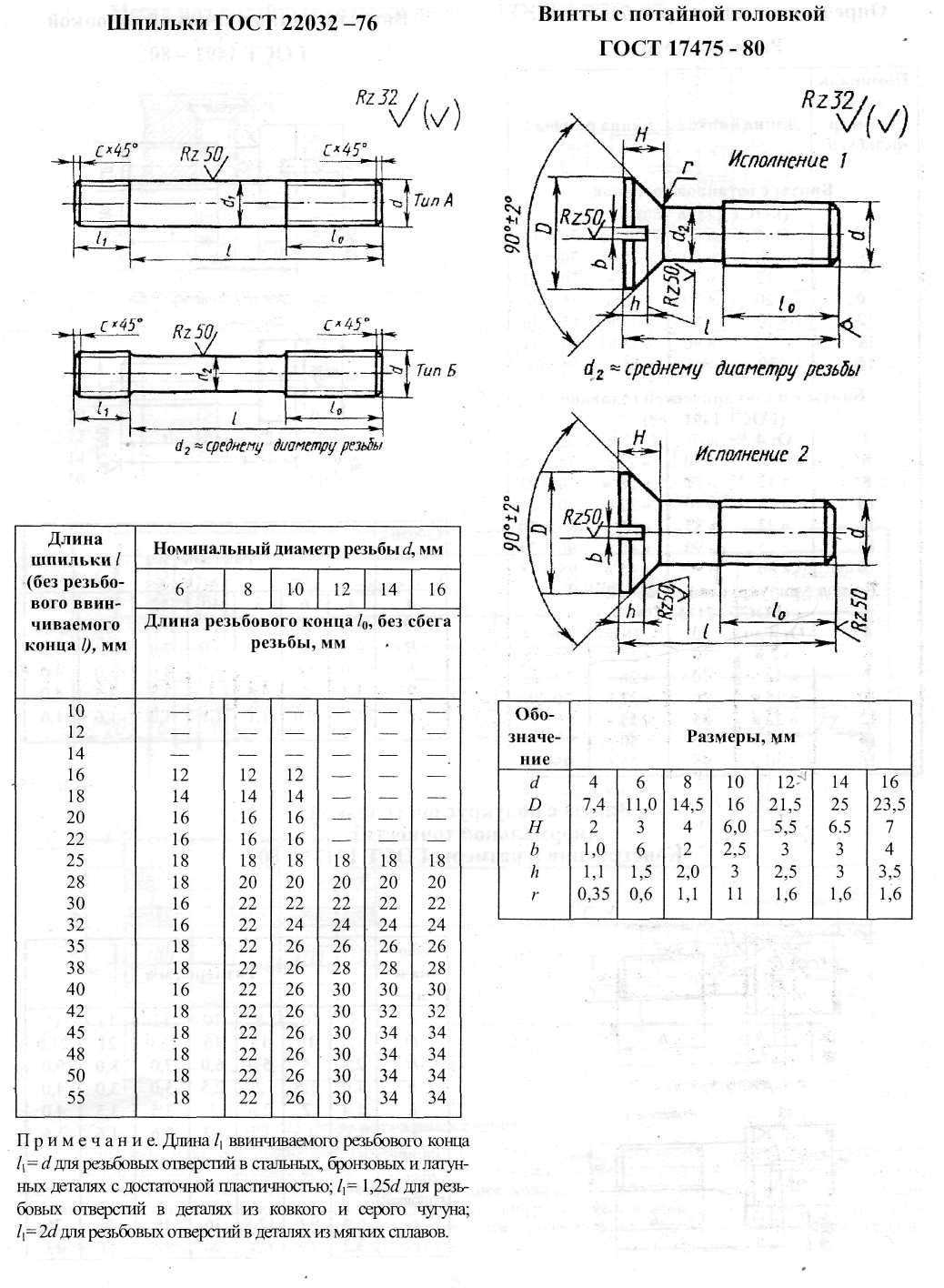

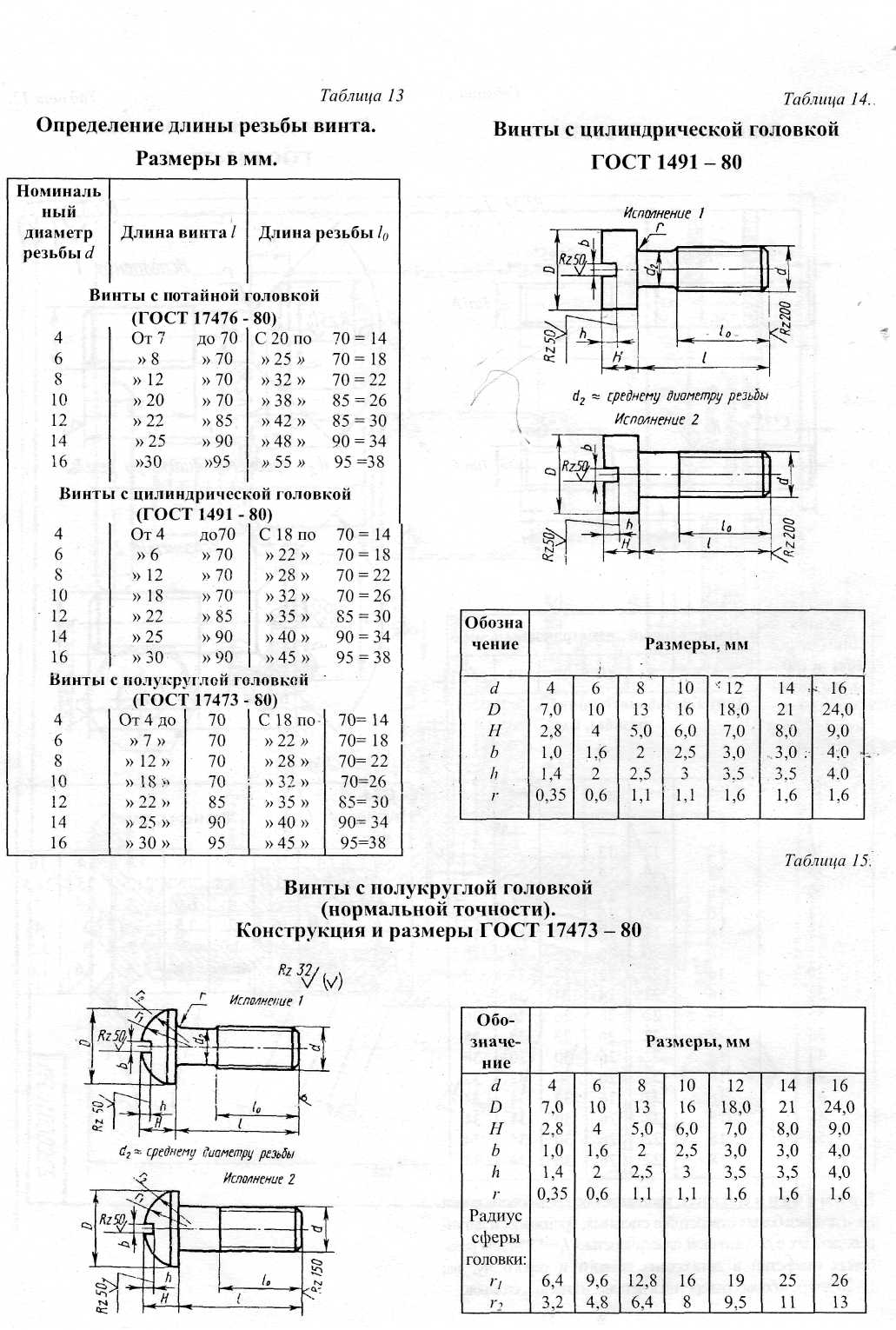

Сборка содержит болтовое, шпилечное, винтовое соединения, вычерченные упрощенно (ГОСТ 2.315-68). Упрощения в изображении крепежных изделий в сборочном чертеже допустимы, так как для выполнения сборочных операций нет необходимости в мелких конструктивных подробностях крепежных изделий, которые идут на сборку в готовом виде. Болты вычерчивают по ГОСТ 7798-70, шпильки (по ГОСТ 2203276) для всех вариантов; винты (по ГОСТ 14911—82) для вариантов 1-4; винты (по ГОСТ 1747"5-80) для вариантов 5-7; винты (по ГОСТ 17473—80) для вариантов 8-10.

Чертеж следует выполнять, пользуясь рис.21. Буквенные обозначения чертежа заменить числовыми данными из табл.5. Предварительно наметив композицию листа, вычертить тонкими линиями основные детали: корпус, дужку амортизационную, плечо подставки и приступить к изображению резьбовых соединений.

|

|

|

|

|

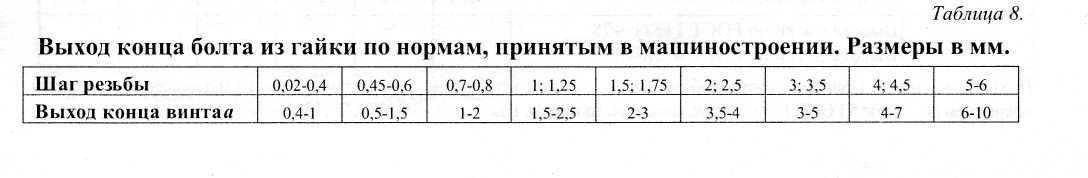

Для варианта 11 определяем длину шпильки без резьбового ввинчиваемого конца:. l=(R2-R1)+S+H+a', где R2 -R1 =5 (рис.21); S=2 (табл.10); Я=8 (табл.9); а =3 (табл.8). Подставляя

числовые величины, определяем /=5+2+8+3=18. Подбираем по ГОСТ 22032-76 (табл.11) ближайшие размеры: l=18, l0= 14, l1 =2d, l =20. Эта шпилька имеет обозначение М10х18 ГОСТ 22032-76, где

М10 - резьба метрическая с крупным шагом t= 1,5 мм, 18 - длина шпильки (/=18).

Размеры гайки и шайбы брать из таблиц соответствующих ГОСТов (табл.9 и 10).

Последовательность вычерчивания винтового соединения. По заданному диаметру d (в табл.5- d2)

подсчитать длину винта /. Для винта, изготовленного по ГОСТ 17475-80 (табл. 12), l=K+2d. Подставляя числовые данные для варианта 11, получим /=16+20=36. Сравнив полученный результат с данными табл. 13, принимаем l=3 5мм, l0 =26mm.

Такой винт обозначается М10х35 ГОСТ 17475-80. На сборочном чертеже изображение крепежных деталей выполняется упрощенно (см. рис.19).

Шлиц под отвертку изображают на одном виде вдоль оси винта, на другом - под углом 45° против положения, показанного на первом виде. Шлиц обводится сплошной утолщенной линией. Размеры раззенковки под винты с цилиндрической и потайной головками см. в табл. 16-18.

Выполнив резьбовые соединения, заштрихуйте сечения, обведите чертеж основной сплошной линией.

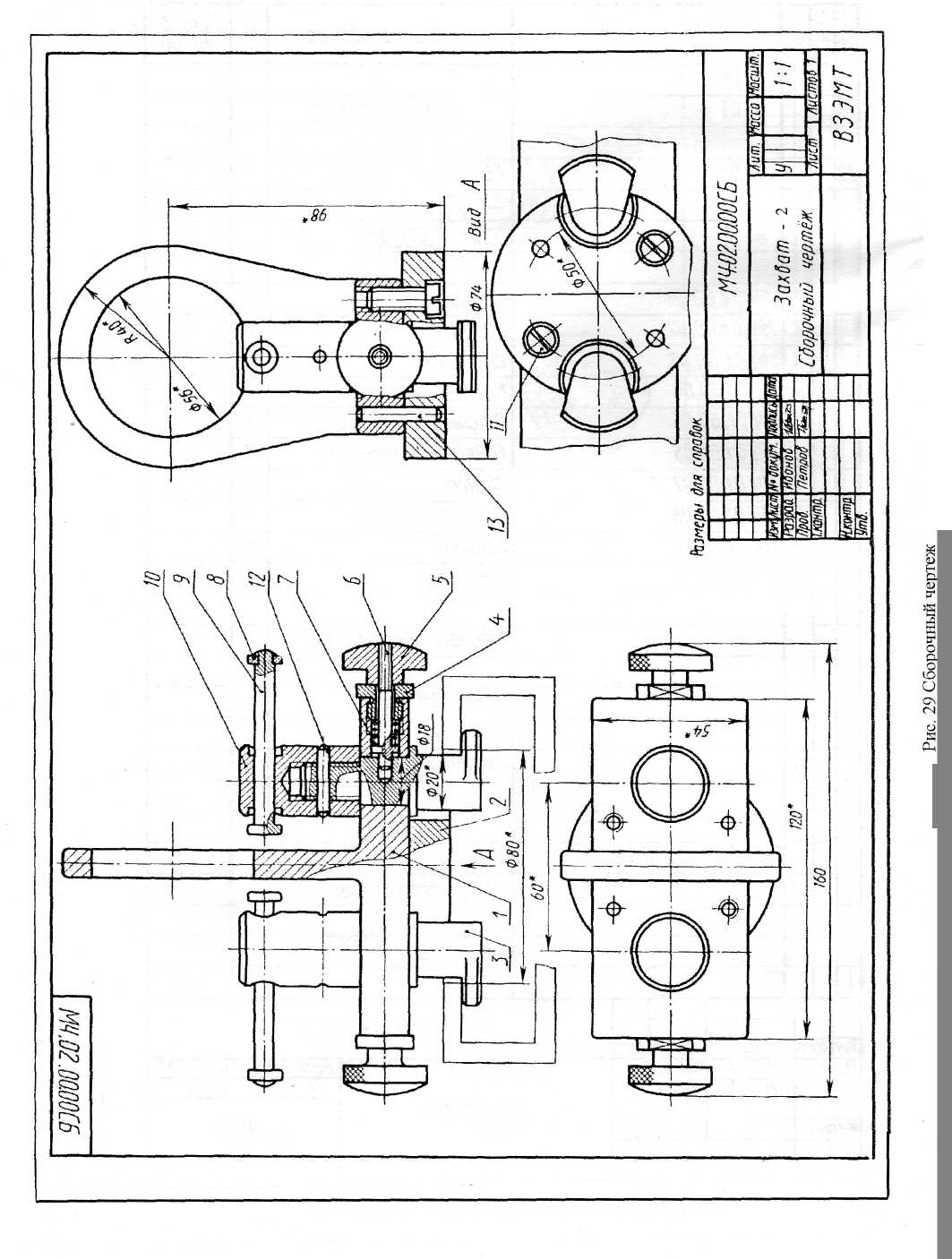

Оформите сборочный чертеж по образцу листа 2-3 (см. рис.19). Проставьте размеры: габаритные, установочные, присоединительные, т.е. размеры, необходимые для сборки и установки изделия.Размеры, проставленные как справочные, которые стоят на рабочих чертежах деталей, отмечают справа вверху звездочкой, а под основной надписью пишут «Размеры для справок». Проставьте номера позиций деталей, которые указывают на полках линий-выносок, проводимых от видимых изображений деталей. На сборочном чертеже детали нумеруются в соответствии с номерами позиций, указанными в спецификации этой сборочной единицы. Номера позиций располагают параллельно основной надписи чертежа и группируют в строчку или колонку по возможности на одной линии (в вертикальном или горизонтальном направлении). Номера позиций деталей наносят более крупным шрифтом, на один - два размера больше, чем принятый для размерных чисел на чертеже. Полки наносят сплошной тонкой линией. Линии - выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки, если выноска проходит по заштрихованному полю. Одним концом линия - выноска находит на изображение детали и заканчивается точкой. Затем следует заполнить основную надпись (см. рис. 1).

В верхнем левом углу чертежа начертить прямоугольник 70x14 и указать в нем обозначение чертежа в перевернутом виде.

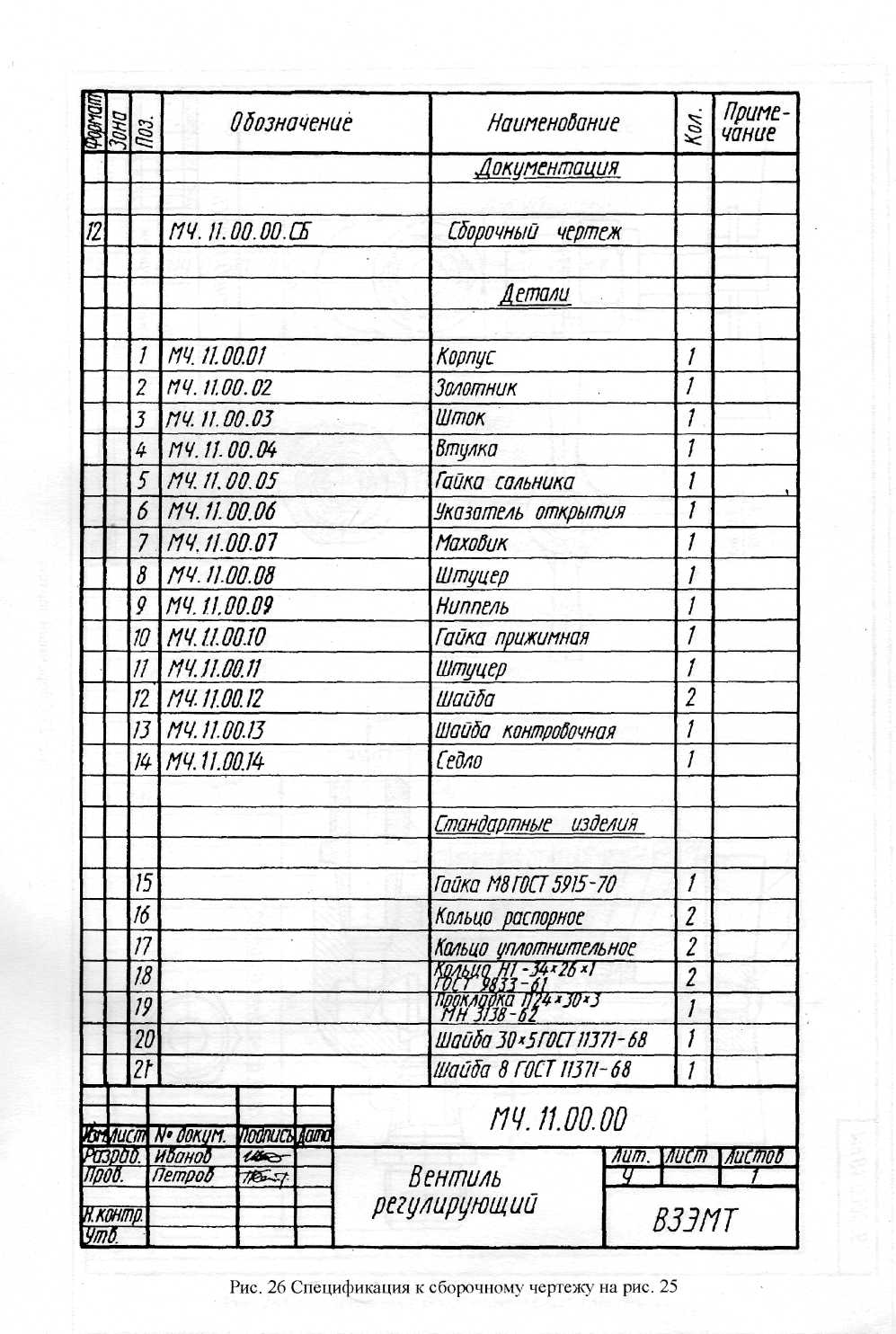

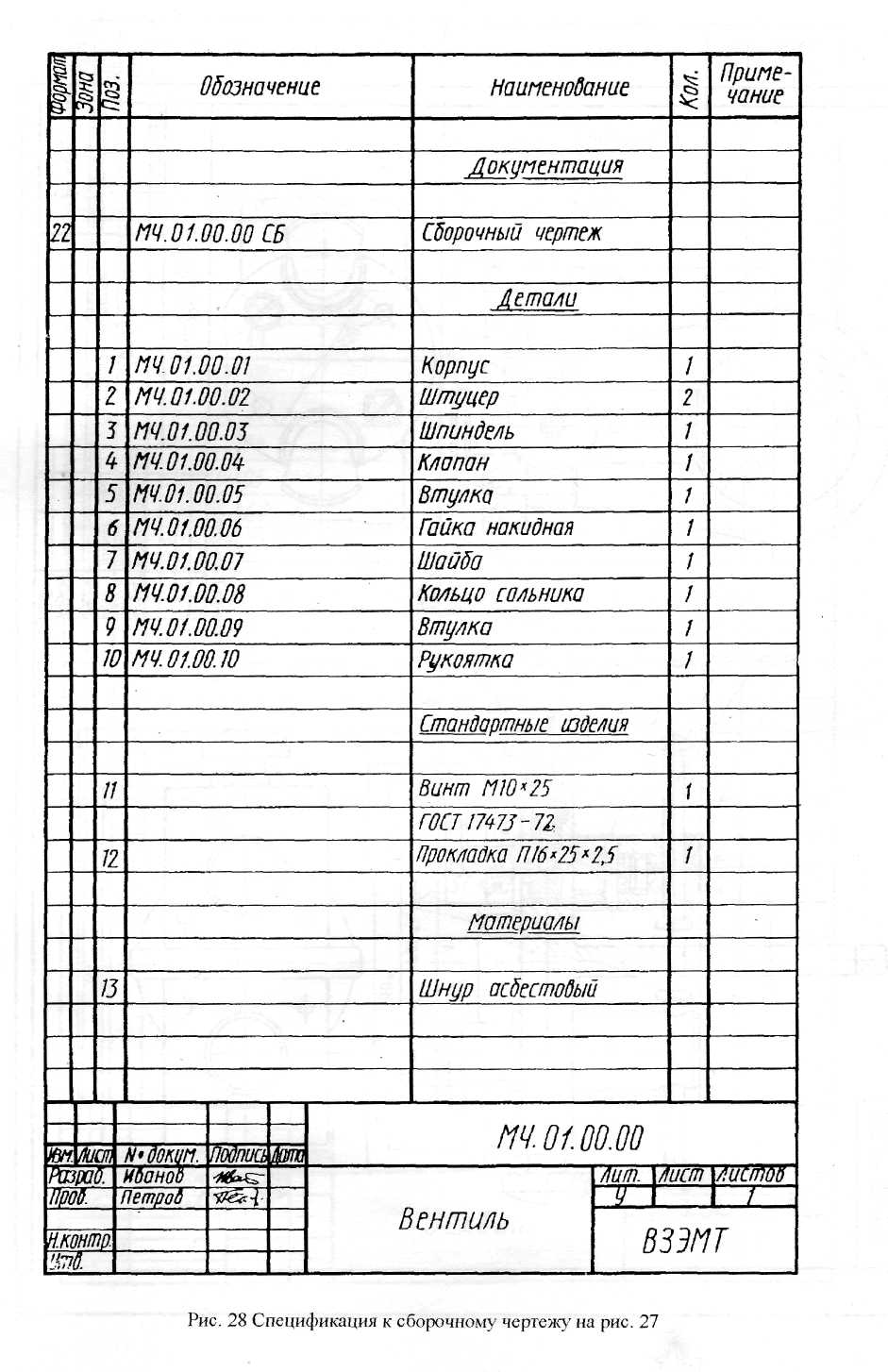

Выполнить спецификацию по ГОСТ 2.108-68 (рис.20,22,23). Спецификация - документ, определяющий состав сборочной единицы, комплекса или комплекта. Спецификация является обязательным, основным документом. Ее составляют на отдельных листах формата 297x210.

В графе «Наименование» указывают наименование каждого раздела в следующем порядке: «Документация»; «Комплексы»; «Сборочные единицы»; «Детали»; «Стандартные изделия»; «Прочие изделия»; «Материалы»; «Комплекты». Наличие тех или иных разделов определяется составом специфицируемого изделия. Наименование каждого раздела указывают в виде заголовка и подчеркивают тонкой линией. Под заголовком и над ним пропускают строчку. В разделе; «Стандартные изделия» -стандартные изделия записывают в порядке алфавита. В случае, когда изделий одного наименования несколько и они изготовлены по разным стандартам, запись ведется в порядке возрастания номеров стандартов. Для первого (титульного) листа спецификации основная надпись выполняется по ГОСТ 2.104 - 68 (форма 2), для последующих листов - по ГОСТ2.104 - 68 (форма 2а).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Описание сборочных единиц

МЧ.11.00.00СБ. Вентиль регулирующий (рис.25, 26) предназначен для регулирования (авления воздуха или других газов. На чертеже вентиль показан в закрытом состоянии, когда олотник 2 плотно сидит в седле 14, и доступ газа на выход закрыт. Для подачи газа на выход [еобходимо вращать маховик 7 и вывертывать шток 3, который будет поднимать золотник 2 из едла 14. Ход золотника составляет 28 мм, и чем больше он выходит из седла, тем больше скрывается выход газа. На втулке 4 нанесены риски, соответствующие положениям вентиля -itполного закрытия до полного открытия. При вращении маховика вместе с ним вращается 'казатель открытия 6. После сборки вентиль испытывается на прочность и проверяется на ерметичность прокладок, сальникового уплотнения и посадки золотника на седло.

МЧ.01.00.00 СБ. Вентиль (рис.27,28) предназначен для регулирования подачи газа или жидкости. 1а чертеже вентиль подачи изображен в закрытом положении. Трубопроводы соединяются с вентилем; помощью штуцеров 2. Чтобы открутить вентиль, следует повернуть рукоятку 10, закрепленную на юнце шпинделя 3 винтом 11. Клапан 4 соединен резьбой с нижним концом шпинделя вверх или вниз. Три открытии клапана в образовавшийся зазор с нижней части корпуса поступает жидкость или газ. 1ля отключения одной части трубопровода от другой клапан плотно прижимается. Для герметичности лужит сальниковое устройство, состоящее из кольца 8, втулки 9, набивки 13 и накидной гайки 6. Для •той цели служит прокладка 12 между корпусом 1 и шпинделем 3.

МЧ.02.00.00СБ. Захват (рис.29, 30) для транспортировки краном тяжелых деталей или [зделий, имеющих фланцевые отверстия. Для установки захвата необходимо оттянуть юследовательно два фиксатора 6 за ручку 5 и повернуть оси захватов 3 лапками знутрь. Вставить ахват в отверстие детали и рукояткой 9 вращать последовательно два захвата 3 до срабатывания фиксаторов 6. Крюк крана проходит в отверстие захватов диаметром 56мм и кран переносит вделие в нужное место. Съем захвата производится в обратной последовательности.

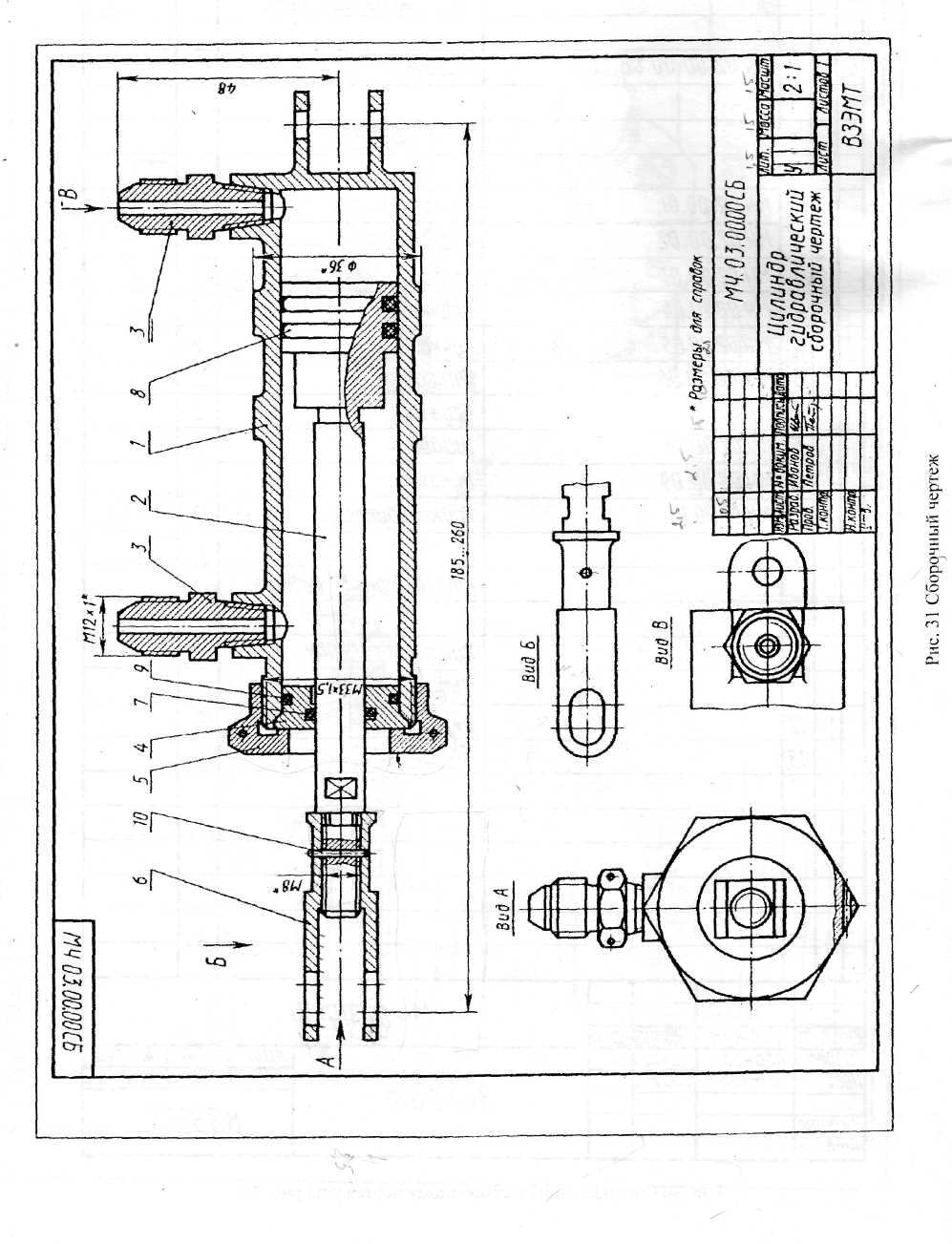

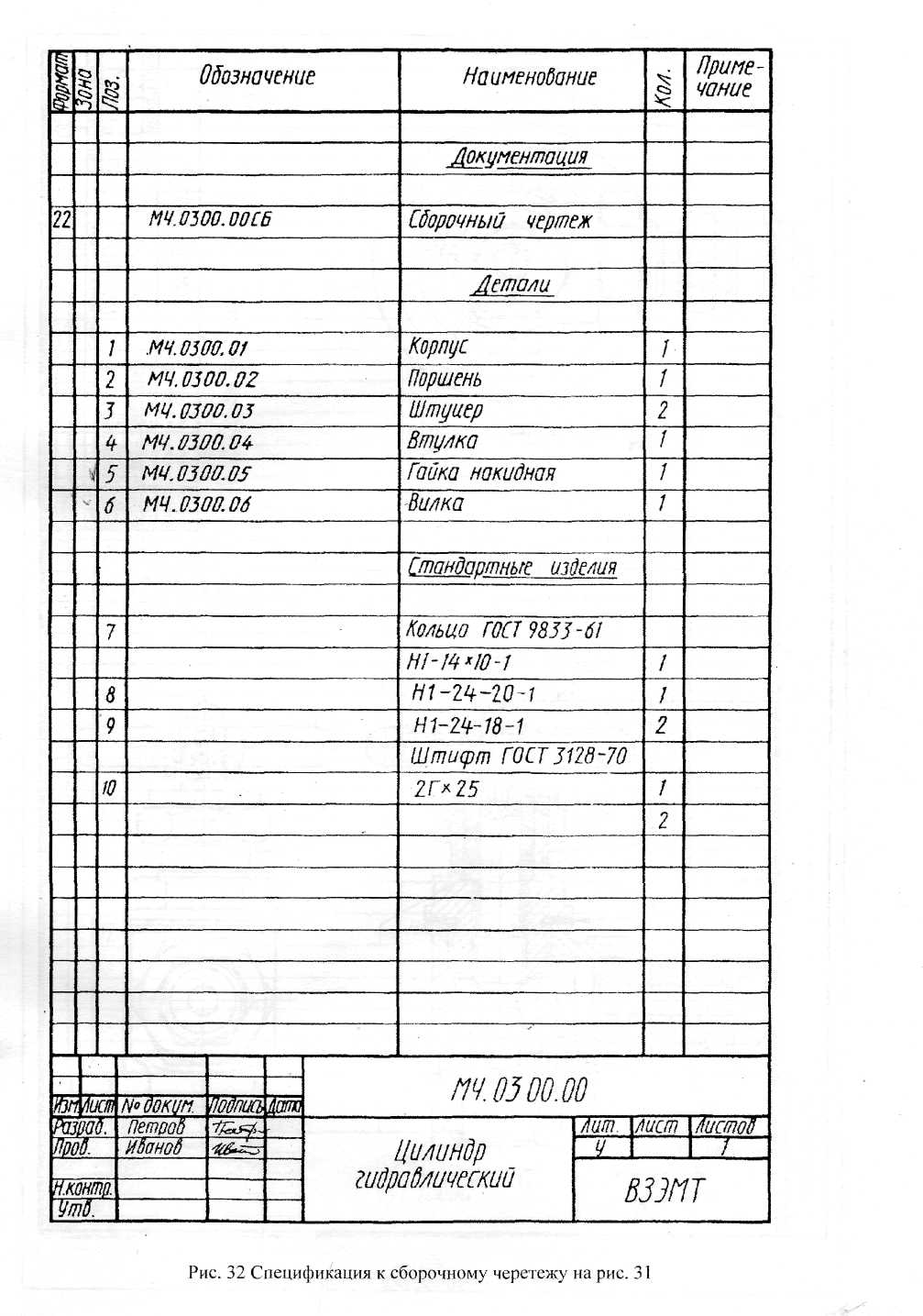

МЧ.03.00.00СБ. Цилиндр гидравлический (рис. 31, 32). Основные детали гидравлического щлиндра: корпус 1, поршень 2, вилка 6, соединяющаяся с поршнем 2 с помощью резьбы и атифта 1.0. Трубопровод соединен с цилиндром посредством двух штуцеров 3. При подаче под явлением масла поршень совершает возвратно — поступательное движение. Поршень внутри далиндра и втулки 4 уплотнен кольцами 7, 8 и 9.

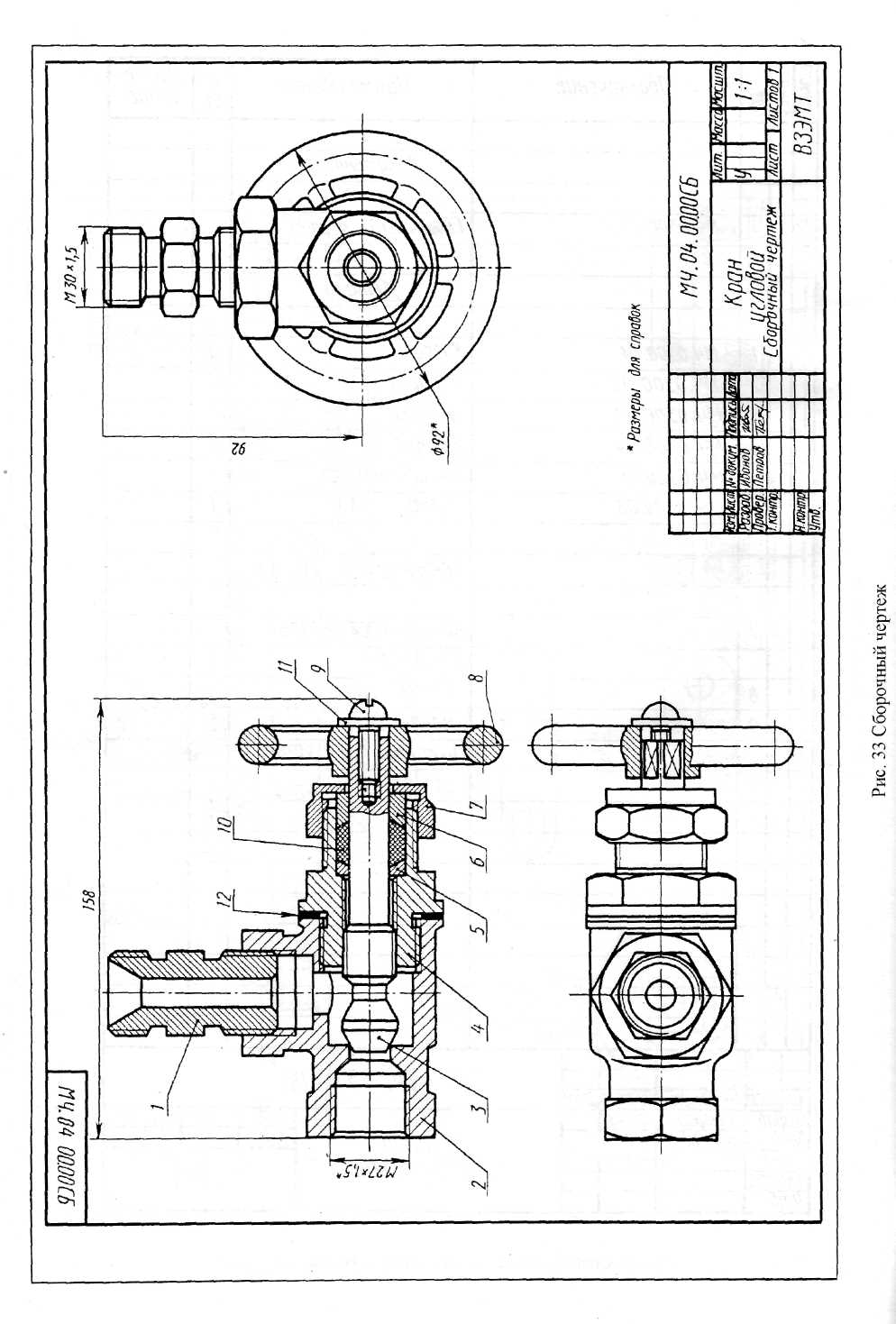

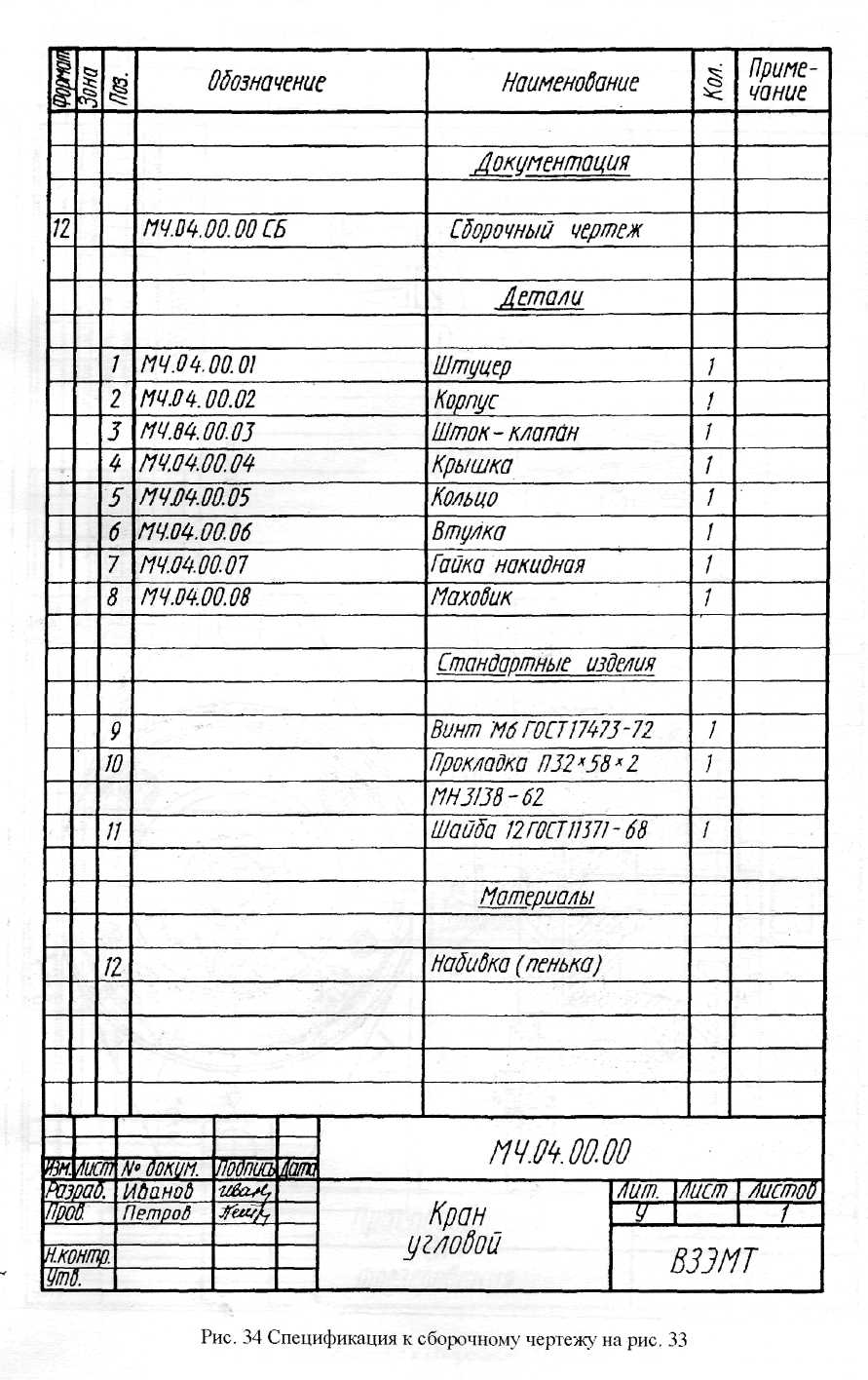

МЧ.04.00.00СБ. Кран угловой (рис.33,34) предназначен для регулирования подачи жидкости iгаза по трубопроводу. На чертеже клапан изображен в закрытом положении. Кран с помощью (вух штуцеров (второй штуцер не изображен) присоединяется к -трубопроводу. Чтобы открыть:ран, необходимо повернуть маховик 8, скрепленный со шток - клапаном 3. При вращении шток - клапана образуется зазор для прохода жидкости или газа. Для уплотнения шток - клапана служит:альниковое устройство, состоящее из кольца 5, втулки 6, набивки 10 и гайки накидной 7.

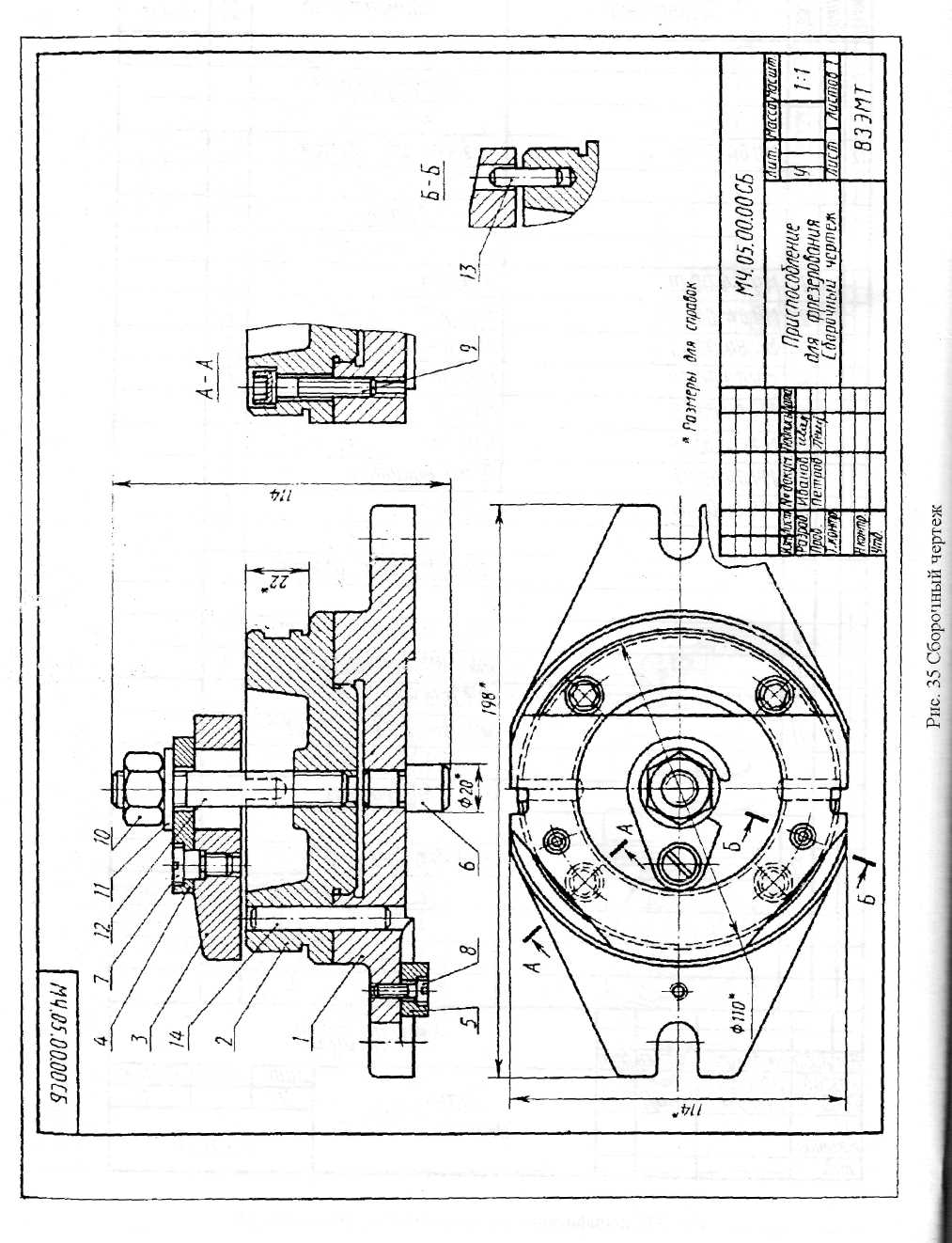

МЧ.05.00.00СБ. Приспособление для фрезерования (рис. 35, 36) служит для разрезки и фрезерования сквозного ступенчатого паза в полукольце. Приспособление состоит из основания ', на котором смонтированы установочный стакан 2 и зажимной механизм. Обрабатываемая 1еталь базируется по внутренней цилиндрической поверхности и устанавливается на торец;такана 2. С целью обеспечения правильного расположения обрабатываемой детали >тносительно оси вращения используется съемный фиксатор (на чертеже не показан). Закрепляют деталь с помощью съемной планки 3 и откидного крюка 4 при навинчивании гайкиО на резьбовую шпильку 12. Описываемое приспособление устанавливается на круглый юворотный стол вертикально-фрезерного станка и закрепляется на нем пальцем 6 и шпонкой >. Крепление на стенке осуществляется болтами.

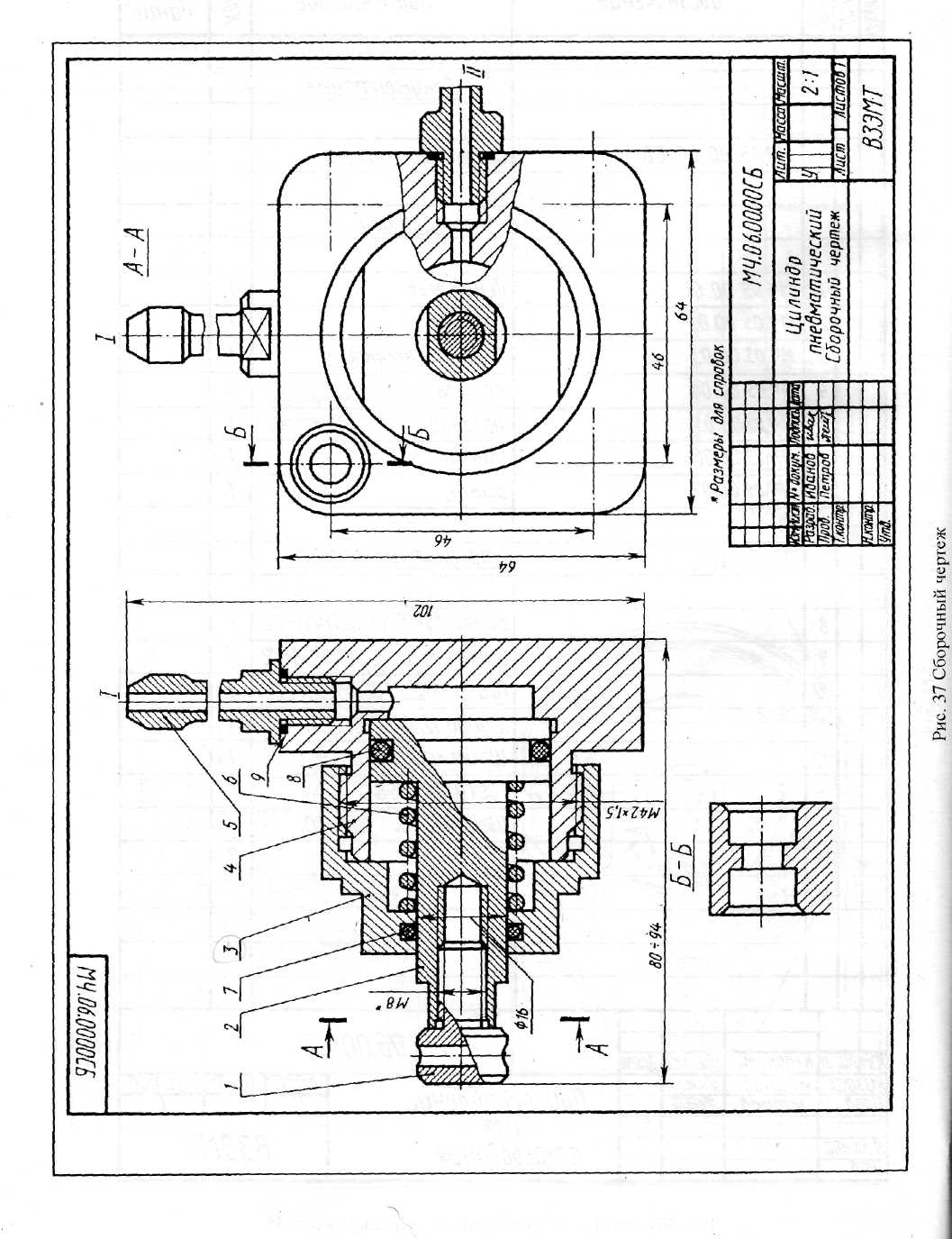

МЧ.06.00.00СБ. Цилиндр пневматический (рис. 37, 38) служит для привода механизма 1 (приспособления), связанного со штоком 1 и поршнем 2. Движение поршня со штоком влево Iпроисходит при подаче сжатого воздуха через трехходовой кран в канал 1 и в полость цилиндра Iкорпуса 4, при этом канал 11 закрыт. Сжатый воздух, оказывая давление на поршень 2, перемешает Iего влево, сжимая пружину 6. Для движения поршня 2 вправо надо переключить трехходовой кран Iв положение, при котором канал 1 перекрывается, а канал 11 полости цилиндра соединяется с Iатмосферой. При таком положении давление в полости цилиндра падает и поршень 2 под действием Iусилия пружины 6 передвигается вправо до упора в корпус. Кольцо 8 препятствует утечке сжатого Iвоздуха через зазоры в деталях, а кольцо 7 служит сальником поршня в крышке 3. Шток 1 и поршень I2 имеют резьбовое соединение, которое обеспечивает регулировку вылета штока 1 при соединении Iего с механизмом (приспособлением). Пневмоцилиндр крепится к кронштейну или механизму Iболтами через отверстие фланца корпуса и может работать в горизонтальном и вертикальном Iположениях. К штуцерам 5 присоединяются шланги для сжатого воздуха.

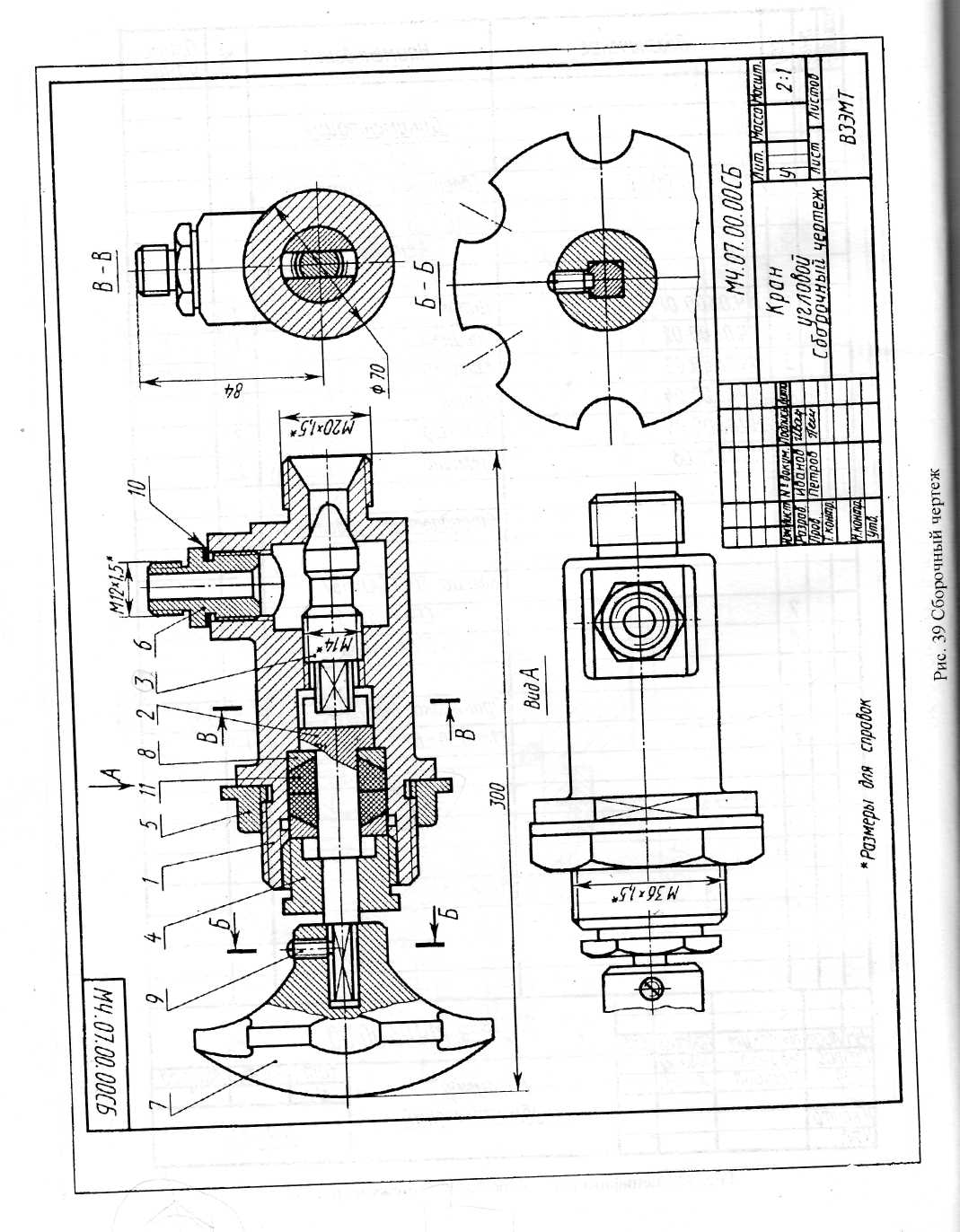

МЧ.07.00.00СБ. Кран угловой (рис. 39,40) монтируются на трубопроводе для регулирования подачи Iжидкости или газа. Клапан изображен в закрытом положении. Шток 2 соединен с клапаном 3 посредством Iпаза. При повороте маховика 7, насаженного на квадратный конец штока 2, клапан 3 с помощью резьбы IМ14 перемещается, открывая правое отверстие корпуса, при этом жидкость или газ попадает в полость Iкорпуса, а затем через верхнее отверстие в трубопровод, соединенный с корпусом с помощью штуцера 6. 1 Винт 9 препятствует соскакиванию маховика со штока 2. Для предотвращения утечки ставят сальниковое 1 устройство, состоящее из двух колец 8, набивки 11, втулки и гайки прижимной 4..

МЧ.08.00.00СБ. Клапан предохранительный (рис. 41, 42) предназначен для поддерживания в I

камере необходимого давления газа, на которое отрегулирован клапан. На чертеже клапан перекрыт,и

под усилием пружины 5 клапан 2 плотно соединяется с седлом корпуса 1 и удерживает давление газаЯ

Клапан в сборке регулируется и испытывается на рабочее давление, регулируется на нужное давлениеи

и удерживает это давление до тех пор, пока оно не увеличится на 15—20 % от номинальною, тогдаИ

клапан поднимается и сбрасывает лишнее давление в камеру 11. Дополнительный отвод со штуцеромI

8 служит для проверки узла продувки клапана высоким давлением воздуха, при котором клапан должен I

открываться. Клапан испытывается на герметичность и проверяется узел продувки клапана. |

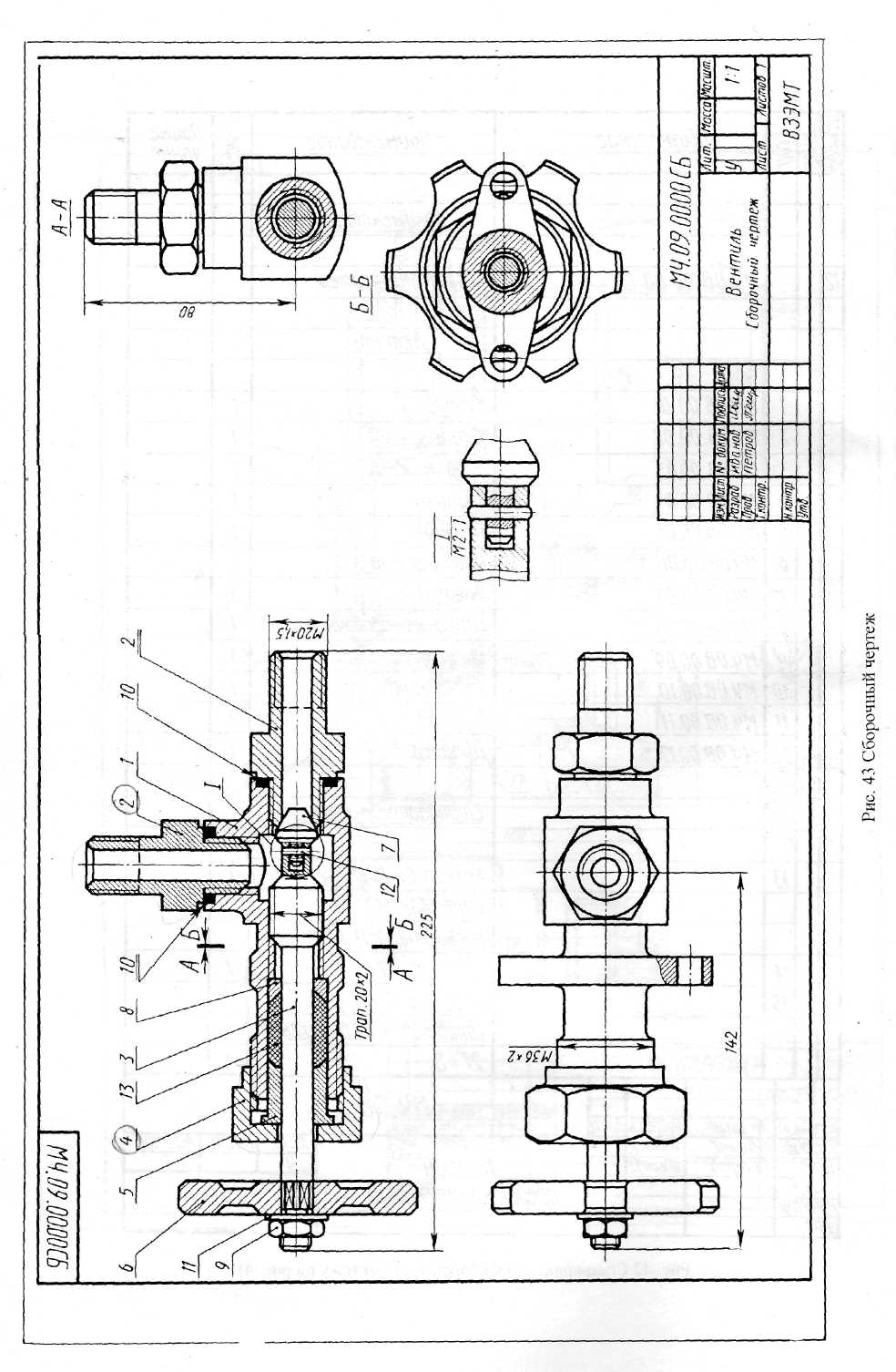

МЧ.09.00.00СБ. Вентиль (рис.43,44) предназначен для регулирования подачи жидкости иле. Iгаза высокого давления по трубопроводу. На чертеже вентиль изображен в закрытом положеннаяТрубопроводы с помощью накидных гаек и шаровых ниппелей, присоединяются к съемным штуцерам 2, имеющим резьбу М20х1,5. Чтобы открыть вентиль, следует повернуть маховик 6 с Л шпинделем 3, которые скреплены между собой на квадрате шайбой 11 и гайкой 9. При вращение шпинделя 3 открывается клапан на необходимую величину зазора. Для уплотнения шпинделя служивсальниковое устройство, состоящее из кольца 8, втулки 5, набивки 13 и накидной гайки 4. ВентшиЯприкрепляется к кронштейну болтами и гайками через два отверстия у фланца корпуса /. Диаметр отверстий 11мм.

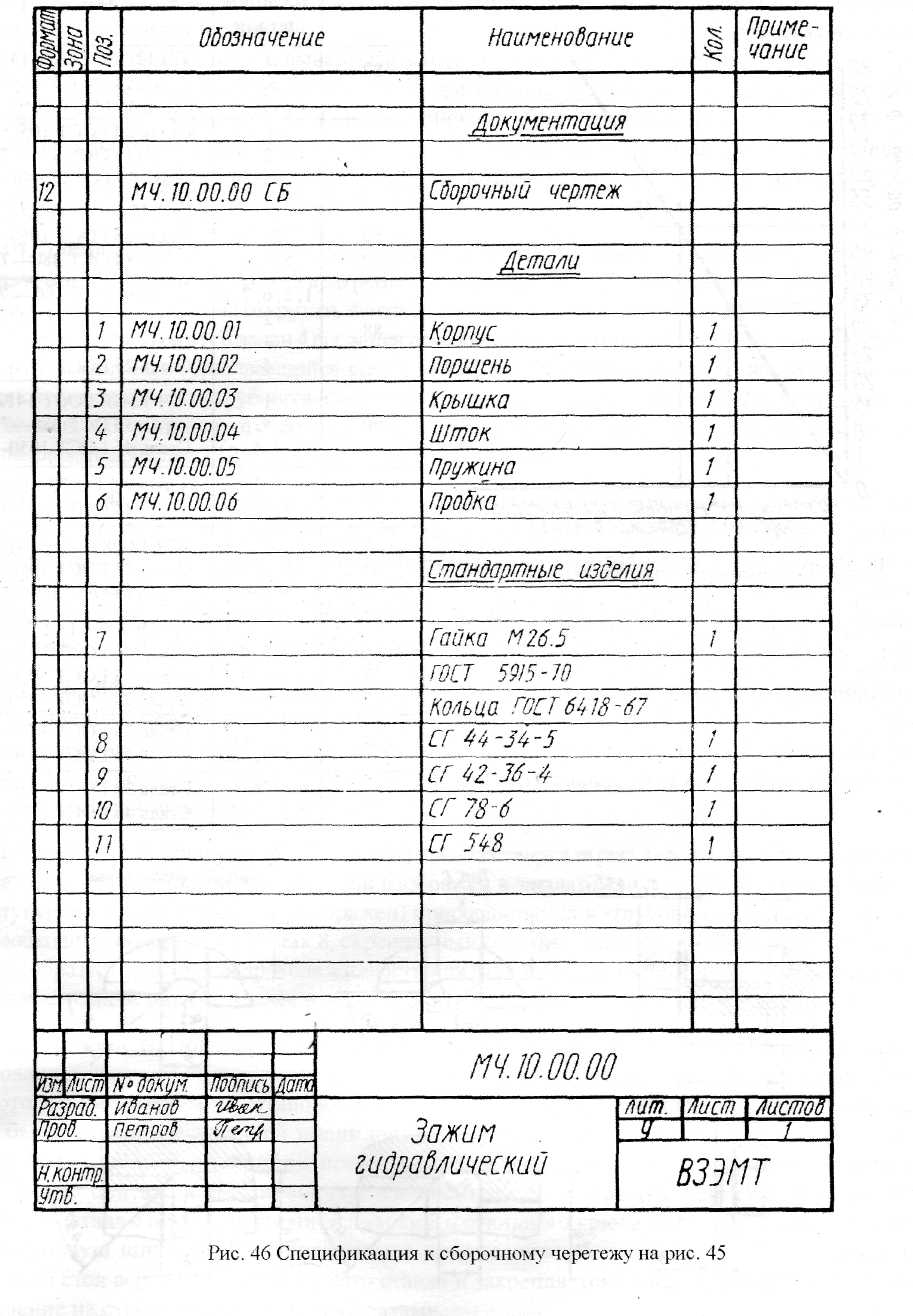

МЧ10.00.00СБ. Зажим гидравлический, (рис. 45, 46) используется для механизации существующих конструкций приспособлений с ручными зажимами. Зажим гидравлический навинчивается на зажимный болт приспособления взамен гайки, и к нему присоединяются гидравлические шланги со штуцерами в отверстие 1 корпуса 1 для повышения давления масла и в отверстие IIдля снятия давления (слив масла). Оба шланга соединены с распределительным крановым устройством (на чертеже не показано). При подаче масла в канал 1 отверстие 11 перекрывается поз давлением масла на поршень с левой стороны, поршень 2 перемещается вправо и с помощью прихвата приспособление зажимает деталь. При необходимости освободить деталь от зажима кран переключается в положение, при котором канал 1 перекрывается, а по каналу 11 масса сливается в бак,, поршень 2 под действием пружины перемещается влево и деталь освобождается от зажима. Уплотнения и сальник служат для обеспечения герметичности сборки зажима.

МЧ.06.00.00СБ. Цилиндр пневматический (рис. 37, 38) служит для привода механизма (приспособления), связанного со штоком 1 и поршнем 2. Движение поршня со штоком влево происходит при подаче сжатого воздуха через трехходовой кран в канал 1 и в полость цилиндра корпуса 4, при этом канал 11 закрыт. Сжатый воздух, оказывая давление на поршень 2, перемешает его влево, сжимая пружину 6. Для движения поршня 2 вправо надо переключить трехходовой кран в положение, при котором канал 1 перекрывается, а канал 11 полости цилиндра соединяется с атмосферой. При таком положении давление в полости цилиндра падает и поршень 2 под действием усилия пружины 6 передвигается вправо до упора в корпус. Кольцо 8 препятствует утечке сжатого воздуха через зазоры в деталях, а кольцо 7 служит сальником поршня в крышке 3. Шток 1 и поршень 2 имеют резьбовое соединение, которое обеспечивает регулировку вылета штока 1 при соединении его с механизмом (приспособлением). Пневмоцилиндр крепится к кронштейну или механизму болтами через отверстие фланца корпуса и может работать в горизонтальном и вертикальном положениях. К штуцерам 5 присоединяются шланги для сжатого воздуха.

МЧ.07.00.00СБ. Кран угловой (рис. 39,40) монтируются на трубопроводе для регулирования подачи жидкости или газа. Клапан изображен в закрытом положении. Шток 2 соединен с клапаном 3 посредством паза. При повороте маховика 7, насаженного на квадратный конец штока 2, клапан 3 с помощью резьбы Ml4 перемещается, открывая правое отверстие корпуса, при этом жидкость или газ попадает в полость корпуса, а затем через верхнее отверстие в трубопровод, соединенный с корпусом с помощью штуцера 6. Винт 9 препятствует соскакиванию маховика со штока 2. Для предотвращения утечки ставят сальниковое устройство, состоящее из двух колец 8, набивки 11, втулки и гайки прижимной 4..

МЧ.08.00.00СБ. Клапан предохранительный (рис. 41, 42) предназначен для поддерживания в камере необходимого давления газа, на которое отрегулирован клапан. На чертеже клапан перекрыт, под усилием пружины 5 клапан 2 плотно соединяется с седлом корпуса 1 и удерживает давление газа. Клапан в сборке регулируется и испытывается на рабочее давление, регулируется на нужное давление и удерживает это давление до тех пор, пока оно не увеличится на 15—20 % от номинальн

|

|

|