|

Топливо и его использование

|

|

|

|

Лабораторный практикум

для студентов специальности 1-43 01 06

«Энергоэффективные технологии и энергетический менеджмент»

Минск

УДК 621.039.542(07)

ББК 31.35я7

Т58

Рекомендовано к изданию НМС МГЭУ им. А.Д.Сахарова

(протокол № 1 от 27 октября 2010 г.)

Составители:

А. А. Бутько, старший преподаватель кафедры энергоэффективных технологий

МГЭУ им. А.Д.Сахарова;

О. И. Родькин, доцент кафедры энергоэффективных технологий

МГЭУ им. А.Д.Сахарова, к. б. н.

Рецензенты:

зав. кафедрой энергетики БГАТУ, доцент, к. т. н. Коротинский В. А.;

старший преподаватель кафедры физики и высшей математики МГЭУ им. А.Д.Сахарова, ст. преподаватель Силенков М. А.

Т58 Топливо и его использование: лаб. практикум / сост. А. А. Бутько, О. И. Родькин. – Минск: МГЭУ им. А.Д.Сахарова, 2012. – 32 c.

ISBN 978-985-551-023-0

В издании приведены ряд основных теплотехнических характеристик и свойств энергетических топлив, а также методики их определения.

УДК 621.039.542(07)

ББК 31.35я7

| ISBN 978-985-551-023-0 | © Международный государственный экологический университет имени А.Д.Сахарова, 2012 |

Оглавление

Лабораторная работа № 1 Определение влажности твердого топлива 4

Лабораторная работа № 2 Определение зольности

твердого топлива................................................................................................... 10

Лабораторная работа № 3 Определение выхода

летучих веществ твердого топлива....................................................... 14

Лабораторная работа № 4 Определение теплоты

сгорания твердого топлива.......................................................................... 18

Лабораторная работа № 5 Определение гранулометрического состава угольной пыли 27

Список литературных источников.......................................................... 31

|

|

|

Лабораторная работа № 1

Определение влажности твердого топлива

Цель работы: определение содержания влаги в аналитической пробе твердого топлива.

Приборы и оборудование: шкаф сушильный электрический с терморегулятором, обеспечивающий устойчивую температуру нагрева от 40 до 110 °С, с отверстиями для естественной вентиляции; пронумерованные бюксы стеклянные с крышками для определения влаги в лабораторной или аналитической пробе; противни из неокисляющегося металла для подсушивания проб; эксикаторы, наполненные свежепросушенным силикагелем или другими высушивающими веществами; весы микроаналитические с пределом взвешивания до 0,001 г.

Общие сведения

Влажность является важнейшей технической характеристикой твердого топлива. Содержание влаги в топливе затрудняет воспламенение топлива, снижает температурный уровень в топке, увеличивает объем продуктов сгорания, увеличивает потери тепла с уходящими газами. Кроме того, влага является балластом топлива, т. к. она увеличивает расходы на транспортировку и погрузочно-разгрузочные работы.

Содержание влаги в топливе необходимо учитывать при выборе методов подготовки топлива к сжиганию, оборудования систем транспортировки топлива и т. д.

Содержание влаги в твердом топливе зависит от его химической природы и геологического возраста, условий залегания пластов и способа добычи, а также от условий транспортировки и хранения.

Различают два вида влаги в топливе: внешнюю и внутреннюю (гигроскопическую).

Внешняя влага состоит из влаги поверхностной и капиллярной, содержащейся в порах (капиллярах) топлива.

Поверхностной называется влага, которая осаждается на наружной поверхности кусков (частиц) топлива и в промежутках между кусками, если эти промежутки имеют достаточно малые размеры. Содержание поверхностной влаги зависит от фракционного состава топлива. Так, с уменьшением размера фракций их удельная поверхность возрастает и количество влаги, механически удерживаемой наружной поверхностью топлива, увеличивается. На поверхностную влагу приходится незначительное количество влаги, 3–5 % от общей массы топлива.

|

|

|

К капиллярной относится та часть влаги, которая заполняет поры (капилляры) топлива за счет т. наз. капиллярной конденсации. Ее содержание уменьшается с увеличением плотности и уменьшением пористости топлива. На капиллярную влагу приходится основная часть влаги в топливе.

Внутренняя влага состоит из: 1) влаги сорбционной, которая находится частью в коллоидально-связанном состоянии и равномерно распределена в массе топлива; 2) гидратной, входящей в состав молекул минеральных примесей; 3) пирогенетической, представленной в виде соединения кислорода с водородом.

Сорбционная влага связана со способностью твердых топлив, относящихся к капиллярно-пористым телам, впитывать и удерживать (адсорбировать) влагу за счет сил межмолекулярного взаимодействия, которое может иметь место как на поверхности этих тел, так и в их объеме, что приводит к адсорбции молекул воды на поверхности раздела твердой и газовой фаз и обуславливает присутствие в топливе т. наз. адсорбционной влаги. Сорбция влаги в объеме приводит к образованию коллоидно-химической (гелевой) структуры органической части топлива; входящую в эту структуру воду называют коллоидной влагой.

Количество коллоидной влаги зависит от химической природы, состава топлива и содержания влаги в атмосферном воздухе.

Гидратная (кристаллизированная) влага, химически связанная с минеральными примесями топлива, представлена главным образом силикатами (например, Al2O3·2SiО2·2Н2О, Fе2O3·2SiО2·2Н2О) и сульфатами (CaSО4·2Н2О, МgSО4·2Н2О). Вода в кристаллогидратах содержится в строго определенных стехиометрических количествах, независимо от общей влажности топлива и внешних условий.

Пирогенетическая влага образуется при термическом разложении кислородсодержащих соединений органической массы топлива. Количество образующейся влаги зависит от природы (степени метаморфизма) ископаемого сырья и возрастает с увеличением в нем содержания кислорода.

Сорбционную, капиллярную и поверхностную влагу можно полностью удалить из топлива путем его просушивания при температуре 105–110 °С, в то время как полное удаление гидратной и пирогенетической влаги внутренней структуры органического и минерального вещества может произойти только в результате химических реакций разложения при температуре 700–1100 °С. Поэтому эти виды влаги не учитывают при определении общей влажности и ее составляющих. Содержание гидратной и пирогенетической влаги в топливе незначительно и составляет лишь несколько процентов от общего содержания воды в топливе.

|

|

|

При проектировании оборудования электростанций обычно используют различные показатели влажности топлива, определяемые опытным путем. Наибольшее значение имеет влажность топлива в его рабочем состоянии Wtr.

Существует ряд стандартных методик определения общего содержания влаги в топливе. Наиболее распространенный и точный из них весовой метод. Сущность его заключается в определении количества влаги по потере массы пробы при полном ее высушивании на воздухе при температуре 105–110 °С. В найденную таким способом общую влагу Wtr не входит гидратная и пирогенетическая влага.

Обычно общую влагу Wtr определяют в два приема (двухступенчатым способом).

На первом этапе определяется так наз. внешняя влага Wex – часть общей влаги топлива, которая удаляется при высушивании лабораторной пробы до воздушно-сухого состояния при относительной влажности (60 ± 2) % и температуре (20 ± 5) °С, в котором содержание влаги в топливе приходит в равновесие с воздухом в лабораторных условиях. Когда закончится изменение массы пробы, по разности между установившейся массой m 2 и начальной m 1 находят массовую долю испарившейся внешней влаги, %:

.

.

На втором этапе измеряется массовая доля влаги в воздушно-сухом топливе (гигроскопическая влага) Wh. С этой целью применяют метод сушки при температуре от 105 до 110 °С.

Общую влагу Wtr находят суммированием внешней влаги Wex и влаги воздушно-сухого топлива Wh, причем второе слагаемое необходимо предварительно пересчитать в проценты рабочей массы, т. к. величина Wh выражена в процентах воздушно-сухого топлива. Поэтому суммирование производят по формуле

|

|

|

.

.

Допустимые расхождения параллельных определений массовой доли общей влаги составляют от 0,2 до 0,7 % в зависимости от значения Wtr.

Для общего анализа (определение зольности, выхода летучих веществ, теплоты сгорания) используется аналитическая проба топлива. Поэтому различают также влагу аналитической пробы Wa – содержание влаги в пробе с крупностью зерен менее 0,2 мм.

Обычно колебания температуры и относительной влажности в лабораторных помещениях невелики, а значения их близки к упомянутым выше величинам, вследствие чего величины Wh и Wa различаются незначительно, поэтому в некоторых случаях приближенно принимают Wh = Wa.

Твердое топливо при транспортировке и хранении на топливных складах (как правило, открытого типа) может подвергаться сильному увлажнению атмосферными осадками.

Однако способность топлива удерживать в себе влагу имеет предел, называемый максимальной влагоемкостью Wmax, %. Величину Wmax можно найти опытным путем или оценить по приближенной формуле

,

,

где Wtr – влажность рабочего топлива, %.

Влага топлива может быть причиной перебоев в работе топливоподачи на ТЭС. С увеличением влажности твердого топлива ухудшается подвижность его частиц, и при достижении определенного критического содержания влаги, называемой влагой сыпучести W сып, частицы топлива настолько слипаются между собой, что совсем лишаются способности свободного перемещения относительно друг друга. Это может произойти при небольшом дополнительном увлажнении топлива, т. к. обычно показатель W сып близок к рабочей влажности Wtr. Потеря сыпучести топлива приводит к зависанию топлива в бункерах сырого угля, «замазыванию» питателей и к прекращению в конечном итоге подачи топлива на сжигание.

В зимнее время (при отрицательной температуре) влажное кусковое топливо нередко смерзается в монолит. Минимальная доля общей влаги, при которой становится возможным смерзание топлива, называется влагой смерзания W см. Поступление на ТЭС вагонов со смерзшимся топливом чрезвычайно осложняет работу топливопровода.

Содержание влаги топлива не является достаточным показателем энергетической ценности топлива. Для характеристики топлива большое значение имеет приведенная влажность W пр, т. е. содержание влаги, отнесенное к 1000 ккал низшей теплоты сгорания Qi r, % кг·103/ккал:

.

.

Примерные данные об общей и приведенной влажности представлены в табл. 1.1.

Таблица 1.1

Примерное содержание влаги в различных видах топлива

|

|

|

и приведенная влажность топлива

| Топливо | Влажность, % (по массе) | Топливо | Влажность, % (по массе) | ||

| общая, Wtr | приведенная, W пр | общая, Wtr | приведенная, W пр | ||

| Мазут | 1–5 | 0,1–0,5 | канско-ачинский | ||

| Кокс | 3–8 | 0,5–1 | подмосковный | ||

| Антрацит | 4–7 | 0,5–1 | александрийский | ||

| Полуантрацит | 5–7 | 0,7–1 | Дрова | 25–55 | 15–30 |

| Каменный уголь | Сланцы | ||||

| тощий | 5–7 | 0,8–1 | волжские |

Окончание таблицы 1.1

| Топливо | Влажность, % (по массе) | Топливо | Влажность, % (по массе) | ||

| общая, Wtr | приведенная, W пр | общая, Wtr | приведенная, W пр | ||

| коксовый | 5–10 | 0,8–1,5 | эстонские | ||

| длиннопламенный | 10–15 | 1,5–2 | Торф | ||

| Бурый уголь | кусковой | ||||

| челябинский | фрезерный |

Так, топлива с приведенной влажностью < 3 % считают маловлажными, 3–8 % – средневлажными, а от 8 до 15 % – высоковлажными.

Описание экспериментальной установки

Установка включает в себя: шкаф сушильный электрический с естественной вентиляцией, оснащенный терморегулятором со стопорным устройством, выключателем с часовым механизмом, контрольным термометром; противни для установки бюксов в сушильный шкаф; бюксы стеклянные с крышками в количестве двух штук (рис. 1.1); эксикатор с высушивающим веществом; весы микроаналитические электрические с пределом взвешивания до 0,001 г.

Рис. 1.1. Схема экспериментальной установки:

1 – шкаф сушильный; 2 – противни; 3 – бюксы.

Порядок выполнения работы

Сущность метода заключается в высушивании навески аналитической пробы топлива (максимальный размер зерен не более 2 мм) в сушильном шкафу при температуре 105–110 °С и вычислении массовой доли влаги по потере в массе.

Из аналитической пробы топлива во взвешенный бюкс отбирают не более 1 г топлива. Бюкс с навеской топлива помещают в сушильный шкаф, предварительно нагретый до температуры 105–110 °С, и при этой температуре сушат не менее:

30 мин. – каменный уголь, антрацит и горючие сланцы;

60 мин. – бурые угли и лигниты.

После окончания сушки бюксы вынимают из сушильного шкафа, закрывают крышками и охлаждают 2–3 мин. на металлической подставке, затем в эксикаторе до комнатной температуры, после чего взвешивают. Проводят контрольные сушки в течение 30 мин. Сушку считают оконченной, если потеря массы пробы между двумя высушиваниями не превысит 0,2 % общей потери массы. За результат принимают самую низкую массу.

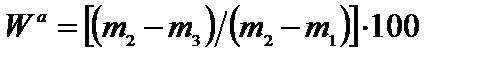

Массовую долю аналитической пробы Wa в процентах вычисляют по формуле

,

,

где  – масса пустого бюкса с крышкой, г;

– масса пустого бюкса с крышкой, г;

– масса бюкса с крышкой и пробой до сушки, г;

– масса бюкса с крышкой и пробой до сушки, г;

– масса бюкса с крышкой и пробой после сушки, г.

– масса бюкса с крышкой и пробой после сушки, г.

Результаты вычисляют с точностью до 0,1 %. Допускаемые расхождения результатов двух параллельных определений в одной лаборатории не должны превышать 2 %.

Результаты взвешиваний и расчетов занести в табл. 1.2.

Таблица 1.2.

| № бюкса | Масса пробы топлива, г | Масса бюкса, г | Убыль влаги, г | Аналитическая влажность, % | Относительная погрешность расчета влажности, % | ||

| пустого, m 1 | с пробой топлива, m 2 | после конечного просушивания, m 3 | |||||

Контрольные вопросы:

1. Какие виды влаги различают в твердом топливе?

2. Каким методом определяется содержание влаги в топливе?

3. Для чего введено понятие приведенной влажности топлива?

4. Каким образом содержание влаги в топливе влияет на его энергетическую ценность?

Лабораторная работа № 2

Определение зольности твердого топлива

Цель работы: определение содержания зольности в аналитической пробе твердого топлива.

Приборы и оборудование: муфельная печь с максимальной температурой нагрева 900–1000 °С; весы микроаналитические с пределом взвешивания до 0,001 г; пронумерованные тигли, лодочки для сжигания из кварца или фарфора, глубиной от 8 до 15 мм № 1, 2, 3; изоляционная пластина из кварца толщиной 6 мм или аналогичное приспособление; щипцы тигельные; эксикатор.

Общие сведения

Минеральные примеси твердого топлива образованы большим количеством веществ, главными из которых являются силикаты (глинозем Аl2O3, кремнезем SiO2), карбонаты (СаСО3, MgCO3, FeCO3), сульфиды (FeS2, CaS), сульфаты (CaSO4, MgSO4), закиси и окиси металлов, фосфаты, хлориды, соли щелочных металлов. Некоторые из этих веществ объединены в минералы сложного состава, например: каолинит А12O3·2SiO2·2H2O, доломит CaMg(CO3)2, ортоклаз К[АlSi3O8], Na[АlSi3O8], Са[Аl2Si2O8] и др. Соотношение между отдельными компонентами минеральных примесей и общее их количество по отношению к массе топлива существенно зависят от месторождения топлива и могут сильно различаться.

Порошкообразный негорючий остаток, образующийся после термического разложения и обжига минеральных примесей топлива в процессе его горения, называется золой.

Важное практическое значение имеет плавкость золы, которая характеризуется температурами: t1 – начало деформации, t2 – начало размягчения и t3 – начало жидкоплавкого состояния. В зависимости от величины температуры плавления различают легкоплавкую золу (с температурой жидкоплавного состояния t3 < 1250 °С), среднеплавкую (1250 < t3 < 1450 °C), тугоплавкую (t3 > 1450 °С).

Отдельные фракции золы имеют различные температуры плавления (от 800 до 2800 °С). При относительно низких температурах плавятся щелочи и окислы железа. Высокую температуру плавления имеют кремнезем и глинозем, окислы кальция и магния, различные минеральные составляющие золы. Расплавляясь, они образуют смеси, имеющие более низкие температуры плавления.

Зола, прошедшая стадию разложения и плавления, преобразовавшаяся в спекшую или сплавленную массу, называется шлаком. В отличие от золы, которая в основном состоит из свободных окислов различных элементов, в шлаке эти окислы образуют сложные многокомпонентные системы.

Золы и шлаки по способу улавливания и удаления подразделяются на:

- золу-унос – тонкодисперсный материал, образующийся из минеральной части твердого топлива, сжигаемого в пылевидном состоянии, и улавливаемый золоулавливающими устройствами из дымовых газов тепловых электростанций;

- шлак – часть золы топлива, агрегирующаяся в топочном пространстве и удаляемая снизу топки;

- золошлаковые материалы – смесь золы и шлака, образующаяся при совместном удалении золы и шлака.

Характеристики золы необходимо знать при проектировании и эксплуатации топочных устройств. В топочной камере можно организовать сжигание топлив с твердым или жидким шлакоудалением.

Твердое шлакоудаление неизбежно при сжигании топлив с тугоплавкой золой (при температуре начала жидкоплавкого состояния t3 > 1400 °С). Оно целесообразно также и для топлив с умеренными значениями температуры t3, но при относительно небольшой зольности этих топлив и высоком выходе летучих веществ (V daf > 25 %).

Жидкое шлакоудаление применяют для сжигания малореакционных углей (антрацитов, полуантрацитов, тощих и слабоспекающихся каменных углей при выходе летучих веществ V daf < 25 %), шлакующих каменных и бурых углей, отличающихся повышенным количеством относительно легкоплавкой золы t3 = 1150–1300 °С. Организация жидкого шлакоудаления с высоким уровнем температуры горения топлива обеспечивает при малом выходе летучих веществ заметное уменьшение потерь топлива с недожогом, а в случае сжигания высокозольных топлив позволяет облегчить борьбу с шлакованием и износом конвективных поверхностей.

Большая зольность снижает теплоту сгорания топлива. Так, при изменении зольности топлива от A 1 r до A 2 r теплота сгорания рабочей массы составит, кДж/кг:

,

,

где 24,42 – теплота парообразования 0,01 кг водяного пара, кДж.

Снижение теплотворной способности топлива приводит к ухудшению экономических и экологических показателей котельных установок.

Содержание золы в топливе не является достаточным показателем его энергетической ценности, т. к. топлива с одинаковым содержанием золы часто имеют различную теплоту сгорания. Для характеристики топлива большое значение имеет приведенная зольность A пр, т. е. содержание золы, отнесенное к 1000 ккал низшей теплоты сгорания Qir, % кг·103/ккал:

,

,

где Ar – рабочая зольность топлива, поступающего в топку, %.

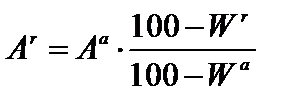

Зольность топлива на сухую массу  (%) пересчитывают по формуле

(%) пересчитывают по формуле

,

,

где Aa – аналитическая зольность топлива, %.

Зольность топлива на рабочую массу пересчитывают по формуле, %

.

.

Существует ряд стандартных методик определения содержания золы в топливе. Наиболее распространенный и точный из нихметод медленного озоления.

Сущность его заключается в определении содержания золы в топливе при медленном озолении пробы и прокаливании зольного остатка в условиях свободного доступа воздуха при температуре 815 ± 10 °С до постоянной массы.

Описание экспериментальной установки

Установка состоит из муфельной электрической печи с максимальной температурой нагрева 900–1000 °С; кварцевых или фарфоровых лодочек (тиглей) с навесками топлива; изоляционной пластины из кварца или аналогичного приспособления, размер которого позволяет легко вводить его в муфельную печь (рис. 2.1). Эксикатор без высушивающего вещества. Весы микроаналитические электрические с пределом взвешивания до 0,001 г.

Рис. 2.1. Схема экспериментальной установки:

1 – муфельная печь; 2 – изоляционная пластина; 3 – лодочки (тигли)

Порядок выполнения работы

Сущность метода заключается в сжигании навески аналитической пробы топлива в муфельной печи при температуре 815 ± 10 °С и вычислении массовой доли золы по потере в массе.

Из аналитической пробы топлива во взвешенную лодочку отбирают не более 1 г топлива. Тигель или лодочку с навеской помещают в муфельную печь при комнатной температуре. В течение 60 мин. повышают температуру печи до 500 °С и поддерживают эту температуру в течение:

60 мин. – для бурых углей лигнитов и горючих сланцев;

30 мин. – для каменных углей и антрацитов.

Продолжают нагрев до 815 ± 10 °С в той же печи либо, при использовании двух печей, переносят тигель или лодочку во вторую печь, предварительно нагретую до 815 ± 10 °С, и выдерживают при этой температуре не менее 60 мин.

После прокаливания тигель или лодочку вынимают из печи и охлаждают на толстой металлической плите в течение 10 мин., а затем помещают в эксикатор без осушителя.

После охлаждения тигель или лодочку с зольным остатком взвешивают.

Проводят контрольные прокаливания при 815 ± 10 °С в течение нескольких 15-минутных периодов до тех пор, пока последующее изменение массы станет не более 0,001 г.

Массовую долю золы аналитической пробы  (%) вычисляют по формуле

(%) вычисляют по формуле

,

,

где m 1 – масса пустой лодочки (тигля), г;

m 2 – масса лодочки (тигля) с пробой, г;

m 3 – масса лодочки (тигля) с золой, г.

Результаты вычисляют с точностью до 0,1 %. Допускаемые расхождения результатов двух параллельных определений в одной лаборатории не должны превышать 2 %.

Результаты взвешиваний и расчетов занести в табл. 2.1.

Таблица 2.1

| Маркировка пробы | № лодочки (тигля) | Масса, г | Зольность топлива, % | |||

| пустой лодочки (тигля), m 1 | лодочки (тигля) с пробой, m 2 | лодочки (тигля) с золой, m 3 | золы | |||

Контрольные вопросы:

1. Какими способами осуществляется улавливание и удаление золы и шлака?

2. Каким образом содержание золы в топливе влияет на его энергетическую ценность?

3. Для чего введено понятие приведенной зольности твердого топлива?

4. Каким методом определяется зольность твердого топлива?

Лабораторная работа № 3

Определение выхода летучих веществ

твердого топлива

Цель работы: определение выхода летучих веществ в аналитической пробе твердого топлива.

Приборы и оборудование: муфельная печь с электрообогревом и зоной постоянной температуры 900 ± 5 °С с глухой задней стенкой; преобразователь термоэлектрический для измерения температуры до 1000 °С; тигель с крышкой из фарфора или плавленного кварцевого стекла, общая масса которых должна быть от 10 до 14 г; подставка для тиглей; весы микроаналитические с пределом взвешивания не более 0,001 г; эксикатор с осушающим веществом.

Общие сведения

Выход летучих веществ – важная техническая характеристика топлива, дающая представление о частичном его разложении при нагреве. Под действием высоких температур нестойкие углеводородные комплексы, входящие в состав топлива, расщепляются на более простые соединения; при этом выделяются газообразные и парообразные легковоспламеняющиеся горючие продукты разложения – летучие топлива.

Процесс термического разложения топлива в зависимости от температуры можно разделить на три стадии:

1) разложение до 300 °С называют бертинированием, получаемый при этом твердый остаток – бертинатом. При бертинировании выделяется небольшое количество малоценного газа (в основном СО2, СО, немного Н2 и углеводородов) и пирогенетической воды WsK;

2) разложение при 450–550 °С называют полукоксованием, твердый остаток – полукоксом  . На этой стадии выделяется основное количество горючего газа и смолы, а также увеличивается выход пирогенетической воды;

. На этой стадии выделяется основное количество горючего газа и смолы, а также увеличивается выход пирогенетической воды;

3) разложение при 700–1100 °С называют коксованием, твердый остаток – коксом  . На этой стадии завершается процесс выхода летучих веществ. Твердый остаток состоит из углерода и негорючих минеральных примесей.

. На этой стадии завершается процесс выхода летучих веществ. Твердый остаток состоит из углерода и негорючих минеральных примесей.

Выход летучих веществ характеризует реакционную способностьтоплив – способность к воспламенению. Он зависит от вида твердого топлива, а также от условий нагрева и температуры прокалки.

Показатель выхода летучих веществ V daf необходимо учитывать при обосновании рациональной организации топочного процесса, при конструировании топки, выборе оборудования и параметров системы пылеприготовления.

В опыте по определению выхода летучих веществ можно получить еще одну характеристику угля – спекаемость. Она характеризует способность угля образовывать при нагревании нелетучий остаток в виде кусочков кокса, обладающих определенной прочностью. Нелетучий остаток, полученный в тигле после определения выхода летучих веществ, в зависимости от внешнего вида и прочности классифицируют следующим образом:

- порошкообразный – мелкий сыпучий порошок;

- слипшийся – при легком нажиме пальцем рассыпается в порошок;

- слабоспекшийся – при легком нажиме раскалывается на кусочки;

- спекшийся, не сплавленный – для раскалывания на отдельные кусочки необходимо приложить усилия;

- сплавленный, не вспученный – плоская лепешка с серебристым металлическим блеском поверхности;

- сплавленный, вспученный – остаток с серебристым металлическим блеском поверхности, высотой менее 15 мм;

- сплавленный, сильно вспученный – остаток с серебристым блеском, высотой более 15 мм.

В классификации углей имеют значение еще две характеристики спекаемости:

- индекс спекаемости по Рогу  , характеризующий прочность кокса, получаемого из смеси испытуемого угля с неспекающейся добавкой (например, антрацитом).

, характеризующий прочность кокса, получаемого из смеси испытуемого угля с неспекающейся добавкой (например, антрацитом).

- толщина пластического слоя  , мм, характеризующая количество пластической массы, образующейся при термическом разложении пробы угля в специальном приборе – пластометре.

, мм, характеризующая количество пластической массы, образующейся при термическом разложении пробы угля в специальном приборе – пластометре.

Описание экспериментальной установки

Установка состоит из муфельной печи с электрообогревом и зоной постоянной температуры 900 ± 5 °С с глухой задней стенкой; цилиндрических тиглей с плотно прилегающими крышками (рис. 3.1). Весы микроаналитические электрические с пределом взвешивания до 0,001 г. Эксикатор с осушающим веществом.

Рис. 3.1. Схема экспериментальной установки:

1 – муфельная печь; 2 – изоляционная пластина; 3 – тигли с крышками

Порядок выполнения работы

В муфельной печи устанавливают температуру (900 ± 5) °С.

Пустые тигли закрывают крышками, устанавливают на подставку и быстро помещают в зону устойчивой температуры муфельной печи, нагретой до 900 ± 5 °С.

Тигли выдерживают в закрытой печи в течение 7 мин. Температура, понизившаяся при установке тиглей в печь, снова должна достичь 900 ± ± 5 °С не более чем за 4 мин.

Подставку с тиглями вынимают из печи, охлаждают на металлической или асбестовой пластине в течение 5 мин., не снимая крышек, после чего тигли помещают в эксикатор и охлаждают до комнатной температуры вблизи весов.

После охлаждения пустые тигли с крышками взвешивают.

В тигель помещают пробу массой (1,000 ± 0,010) г, закрывают тигель крышкой и взвешивают с точностью до 0,001 или 0,002 г. Навеску распределяют по дну тигля ровным слоем, слегка постукивая тиглем о чистую сухую поверхность.

Тигли с навесками, закрытые крышками, помещают в гнезда холодной подставки, переносят в муфельную печь, закрывают дверцу печи и оставляют на 7 мин ± 5 с.

Температура, понизившаяся при установке тиглей в печь, снова должна достичь 900 ± 5 °С не более чем за 4 мин. В противном случае испытание повторяют.

Подставку с тиглями вынимают из печи и охлаждают на металлической или асбестовой пластине в течение 5 мин. После этого тигли, закрытые крышками, помещают в эксикатор и охлаждают до комнатной температуры вблизи весов.

После охлаждения тигли с нелетучим остатком взвешивают.

Выход летучих веществ из аналитической пробы испытуемого топлива V a, %, вычисляют по формуле

,

,

где m 1 – масса пустого тигля с крышкой, г;

m 2 – масса тигля с крышкой и пробой до испытания, г;

m 3 – масса тигля с крышкой и нелетучим остатком после испытания, г;

W a – массовая доля влаги в аналитической пробе, %.

Выход нелетучего остатка из аналитической пробы испытуемого топлива (NV) a, %, вычисляют по формуле

,

,

или  .

.

Если массовая доля диоксида углерода из карбонатов в пробе топлива составляет более 2 %, выход летучих веществ с поправкой на диоксид углерода из карбонатов  , %, вычисляют по формуле

, %, вычисляют по формуле

,

,

где (CO 2) a – массовая доля диоксида углерода из карбонатов в аналитической пробе, %.

Результаты испытания вычисляют с точностью до второго десятичного знака, а окончательный результат округляют до первого десятичного знака.

Допустимые расхождения результатов двух параллельных определений одной и той же аналитической пробы не должны превышать:

0,1 % – для бурых углей;

0,3 % – для антрацита и горючих сланцев с выходом летучих веществ не менее 10 %;

3 % – топлива с выходом летучих веществ более 10 %

Результаты взвешиваний и расчетов занести в табл. 3.1.

Таблица 3.1

| Маркировка пробы | № тигля | Масса, г | массовая доля влаги в аналитической пробе, %, | ||

| пустого тигля с крышкой, m 1 | тигля с крышкой и пробой, m 2 | тигля с крышкой и нелетучим остатком после испытания, m 3 | |||

Контрольные вопросы:

1. Каким образом выход летучих веществ влияет на реакционную способностьтоплив?

2. На какие стадии разделяют процесс термического разложения топлива в зависимости от температуры?

3. Каким образом классифицируется нелетучий остаток угля, полученный после определения выхода летучих веществ?

4. Каким методом определяется выход летучих веществ твердого топлива?

Лабораторная работа № 4

Определение теплоты сгорания твердого топлива

Цель работы: определение высшей теплоты сгорания и вычисление низшей теплоты сгорания твердого топлива аналитической пробы.

Приборы и оборудование: калориметр сжигания с бомбой жидкостный типа Рhywe; бомба с клапаном в верхней части; аппаратура Соbra для регистрации температуры в калориметрическом сосуде; тигель из кварца диаметром основания 15–20 мм, высотой 15 мм, толщиной стенок 1–1,5 мм; кислород подводящий шланг со штуцером; редуктор кислородный с манометром низкого давления на 0–5 МПа для измерения давления в бомбе; пинцет для закрепления проволоки для запала на внутренней арматуре бомбы; проволока для запала (константановая неизолированная мягкая диаметром 0,1–0,15 мм с удельной теплотой сгорания 3140 кДж/кг, медная круглая электротехническая марки ММ диаметром 0,1–0,15 мм с удельной теплотой сгорания 2510 кДж/кг, никелевая диаметром 0,1–0,2 мм с удельной теплотой сгорания 3240 кДж/кг, железная или стальная диаметром 0,1–0,2 мм с удельной теплотой сгорания 7500 и 6690 кДж/кг); матрица-пресс для брикетирования навески топлива; весы микроаналитические с пределом взвешивания до 0,001 г; вода дистиллированная; кислород в баллоне газообразный технический или медицинский.

Общие сведения

Метод основан на полном сжигании массы испытуемого топлива в калориметрической бомбе в изотермическом режиме при постоянном объеме в среде сжатого кислорода. После этого измеряется подъем температуры калориметрического сосуда за счет теплоты, выделившейся при сгорании топлива и вспомогательных веществ, а также при образовании водных растворов азотной и серной кислот в условиях испытания.

Описание экспериментальной установки

Установка состоит из двустенного калориметрического сосуда, изготовленного из стекла, находящегося на подставке; бомбы с клапанами в верхней части, выполненной из толстостенной кислотоупорной стали; магнитной мешалки, обеспечивающей вертикальное перемешивание жидкости внутри калориметрического сосуда; аппаратуры для непрерывной регистрации температуры калориметрической жидкости; блока питания с соединительными проводами; кислородоподводящей трубки со штуцером, фиксирующейся к соединительному клапану бомбы; кислородного баллона с редуктором высокого и низкого давления (рис. 4.1).

| 4 |

| 2 |

| 1 |

| 3 |

| 5 |

| 6 |

| 7 |

Рис. 4.1. Схема экспериментальной установки: 1 – калориметрический сосуд; 2 – бомба; 3 – магнитная мешалка; 4 – аппаратура регистрации температуры калориметрической жидкости; 5 – блок питания; 6 – кислородопроводящая трубка; 7 – редуктор высокого и низкого давления

На рис. 4.2 показана схема бомбы калориметра, которая состоит из толстостенного стакана (1), закрываемого приставной герметичной кр

|

|

|