|

Физико-химические основы получения свинца методом агломерация - шахтная плавка

|

|

|

|

Курсовая работа

по дисциплине: Металлургия тяжелых цветных металлов

Тема: «Получение свинца методом восстановительной плавки»

Выполнил: ст. гр. ММЦ-11

Комрони М

Проверил: д.т.н. профессор

Руднева В. В.

Новокузнецк 2014

Содержание

Введение ………………………………………………………………..…3

1. Физико-химические основы получения свинца методом восстановительной плавки…………...………………………..………..4

2. Технология получение свинца методом восстановительной плавки…………………………………………………………………….9

3 Расчет материального баланса агломерационного обжига

свинцовых концентратов.……………………………………………….13

Заключение……………………………………………………………….17

Список используемых источников……………………………………...18

Введение

Области применения свинца определяются особенностями его физико –химических и механических свойств.

Значительная часть свинца идет на нужды электротехнической промышленности для изготовления кабелей и покрытий к ним. Также свинец применяется в химической, металлургической промышленности, строительстве, атомной энергетике, для приготовления различных сплавов – бронз, латуней и т.д.

Более 90% всего черного свинца выплавляется в шахтных печах. Основное количество свинца из сульфидных концентратов получают по классической схеме агломерация - шахтная плавка.

При агломерации свинцовых концентратов флюсы целесообразно вводить в шихту обжига. Этим достигается некоторая экономия кокса при шахтной плавке.

В состав шихты агломерации свинцовых концентратов входят концентрат, оборотный агломерат, флюсы (кварц, известняк, железная руда и т.д.).

|

|

|

Для осуществления физико-химических превращений при агломерации свинцовых концентратов применяется агломерирующий обжиг, один из самых простых металлургических приемов – окисление сульфидов кислородом воздуха при высоких температурах.

Самый простой способ выделения металлов из оксидов – восстановления их углеродистыми восстановителями. Свинец и медь должны быть восстановлены до металла, магнетит – до оксида железа (II).

Черновой свинец, выплавленный по стандартной схеме агломерация – шахтная плавка, направляется на операцию рафинирования. Причина такого выбора заключается в следующем. Во-первых медь является основной примесью, выход промпродуктов с ней наиболее значителен, а следовательно, при этом уходит в оборот основная масса свинца. Во-вторых, обезмеживание синца с переводом меди в промпродукты в малой степени затрагивает извлечение в них других металлов.

Цель курсовой работы: изучение получение свинца методом шахтной восстановительной плавки, предварительно окислительного концентрата.

Задачи: рассмотреть физико-химические основы получения свинца методом восстановительной плавки, конструкцию и обслуживание шахтной печи, технологические показатели шахтной свинцовой плавки; выполнить расчет материального баланса агломерационного обжига свинцовых концентратов.

Физико-химические основы получения свинца методом агломерация - шахтная плавка

Основное количество свинца из сульфидных концентратов получают по классической схеме агломерация – шахтная плавка.

Агломерирующий обжиг свинцовых концентратов осуществляют на ленточных агломерационных машинах, работающих с просасыванием воздуха через слой шихты или с дутьем снизу.

Цветные металлы и железо присутствуют в шихте в главным образом в форме сульфидных соединений концентрата и оксидных соединений оборотного агломерата, флюсов и пылей. Шлакообразующие находятся в шихте в главным образом в оксидной форме.

|

|

|

В процессе агломерации свинцовых концентратов температура шихты меняется от комнатной до 11000С с последующим охлаждением до 400-3000. В этом процессе исходный сульфид свинца может превратиться в зависимости от заданных условий в сульфат, основной сульфат, оксид или металл. Основной задачей агломерации является перевод всей или почти всей массы сульфида в оксид. Важнейшие реакции, характеризующие процесс окисления сульфида свинца при высоких температурах, могут быть записаны следующим образом:

PbS + О2 = Pb + О2

Pb + 1/2O2 = PbO

4PbS + 7O2 = 2(PbSO4*PbO)

PbS + 3/2O2 = PbO + SO2

После принудительного зажигания шихты в зажигательном горне процесс горения сульфидов далее развивается самопроизвольно. Скорость горения сульфидов по высоте шихты практически неуправляема. Это связано с различной крупностью компонентов, арзным составом материалов по высоте слоя и скоротечностью самого химического акта горения сульфидов в узком участке реакционной зоны.

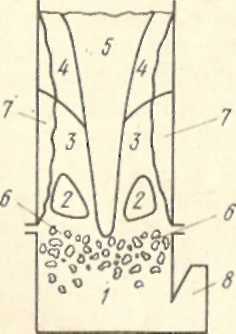

Расположение зон в средней части машины, работающей с прососом воздуха, показано на условном разрезе агломерационного пирога (рисунок 2). Входе дальнейшего развития процесса зона горения должна перемещаться вниз, увеличивая зону готового агломерата, которая в хвостовой части машины должна остаться единственной.

Скорость процесса горения сульфидов зависит от режима, в котором осуществляется процесс.

Рисунок 2. Схема распределения зон в слое шихты на агломашине, работающей с прососом воздуха:

1 – охлажденный агломерат; 2 – зона охлаждения горячего агломерата и нагрева воздуха; 3 – зона реакции; 4 – зона подогрева шихты до воспламенения; 5 – зона подсушивания шихты; 6 –холодная влажная шихта; 7 – зажигательный горн.

Впервые одну – две минуты процесс протекает в кинетическом режиме, в дальнейшем, при образовании оксидной пленки, он переходит в диффузионную область. В условиях реального агломерационного процесса окисления сульфидов осуществляется во внутридиффузионном режиме.

Процесс агломерации быстротечен и неравномерен. Фронт реакции передвигается по высоте слоя шихты с разной скоростью. Охлаждение расплава переменного состава также осуществляется неравномерно, что приводит к неоднородности структуры готового свинцового агломерата.

|

|

|

Технология схемы агломерационных цехов свинцового производства разных заводов мало различаются. На рисунке 3 приведена схема цепи аппаратов цеха канадского завода «Трейл». Схема включает в себя узлы шихтовки, подсушки и окатывания, основной передел – агломерацию на ленточной агломашине с прососом, узел пылегазоочистки и участок оборотного агломерата.

В состав шихты агломерации свинцовых концентратов входят концентрат, оборотный агломерат, флюсы (кварц, известняк, железная руда и т.д.).

Рисунок 3. Схема цепи аппаратов агломерационного цеха (завод «Трейл»):

1–свинцовой концентрат; 2–шихтовые бункера; 3–транспортер;4–сушильная барабанная печь; 5–скруббер; 6–окомкователь; 7–агломерационная машина; 8–дробилка; 9 – увлажнительная башня; 10 – электрофильтр; 11 – абсорбция сернистого ангидрида.

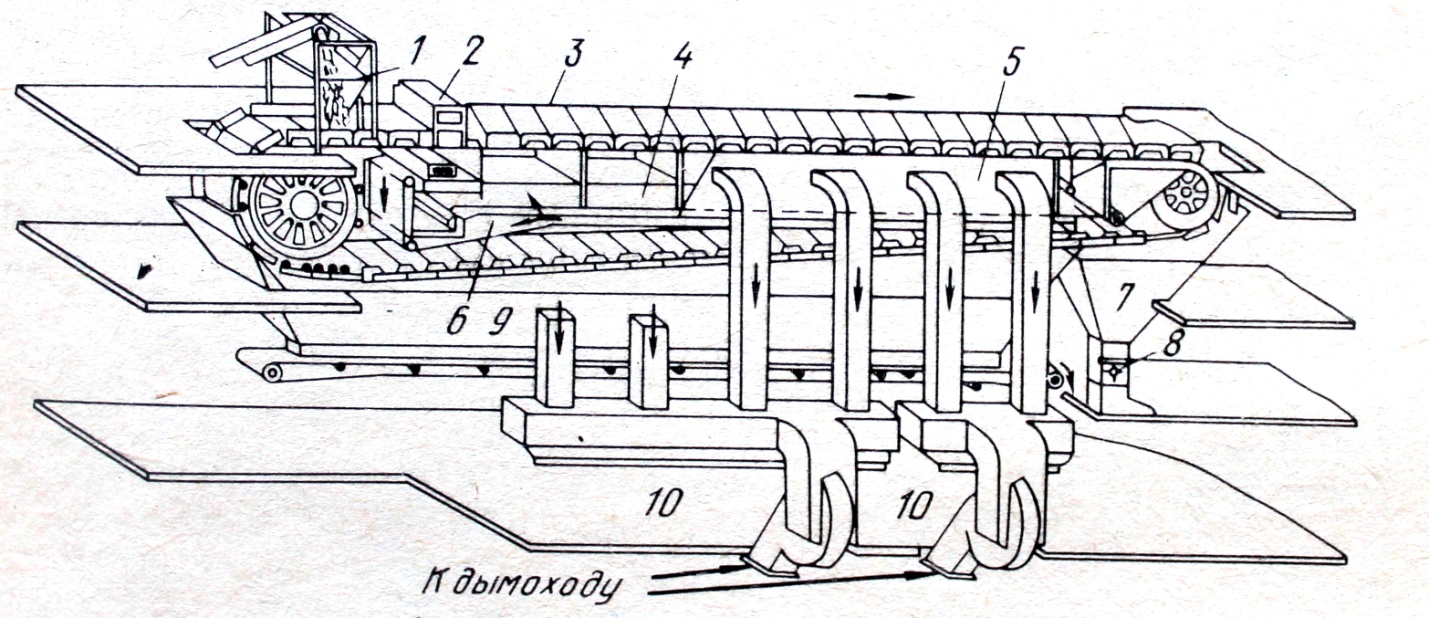

Схема агломашины, работающей с прососом воздуха, изображена на рисунке 4. Машина представляет собой бесконечную ленту, состоящую из примыкающих одна к другой тележек (паллет), движущихся по рельсам.

Рисунок 4. Схема агломерационной машины, работающей с прососом воздуха:

1 – вибрационный питатель; 2 – зажигательный горн; 3 – агломерационная лента с паллетами; 4 – вода; 5 – воздушно-водяная камера; 6 – транспортер; 7 – бункер агломерата; 8 – дробилка; 9 – бункер для просыпи; 10 – эксгаустер.

Производительность агломерационных машин по агломерату зависит от концентрации серы в шихте. При переработке богатых свинцовых концентратов (65-70% Pb) с низким содержанием серы производительность агломашин достигает 12-20 т/(м2сут) и, наоборот, при обжиге высокосернистых концентратов (не выше 45% Pb в концентрате) она падает до 4-5 т/(м2сут).

Общая схема процесса шахтой восстановительной плавки выглядит следующим образом. Основной материал загрузки - агломерат. Одновременно топливом и восстановителем служит загружаемый в печь кокс. Флюсы обычно непосредственно в печь не загружают, их вводят в шихту в ходе агломерации. В загрузку также могут входить оборотные материалы, например медные шликеры рафинировочного цеха, оборотный шлак. Через фурмы в шахтную печь подают воздушное дутье, необходимое для горения кокса. На большинстве заводов используют дутье, обогащенное кислородом до 24-30%.

|

|

|

Продуктом плавки является черновой свинец, который направляется на рафинирование. На некоторых заводах совместно со свинцом получают полиметаллический штейн. Нежелательным жидким продуктом, который иногда получают при плавке, является шпейза - сложный раствор мышьяка, сурьмы, железа, свинца, меди и других металлов. Шпейза обладает высокой температурой плавления, большой плотностью, ее слой располагается между свинцом и шлаком, препятствуя хорошему разделению фаз. В шпейзе концентрируется некоторое количество благородных металлов. Оксидные соединения концентрируются в цинксодержащем шлаке, который направляется на дальнейшую переработку для извлечения цинка. Запыленные печные газы проходят пылеулавливающие устройства и затем выбрасываются в атмосферу. Грубую пыль возвращают в шихту агломерации, а тонкую направляют в кадмиевое или редкометалльное производство.

Основной реакцией шахтной плавки свинцовых агломератов является реакция:

(PbO) +СО = [РЬ] +СO2.

Оксид углерода образуется в печи в результате горения кокса, который служит одновременно и топливом, и восстановителем. Образование газовосстановителей связано с развитием следующих реакций:

С+ Н20 = СО + Н2;

С+ 1/2 02 = СО+ Q1;

С02 + С= 2 СО - Q2.

Кокс в шахтной печи выполняет две функции: он одновременно является топливом и восстановителем. При взаимодействии кислорода дутья и кокса в печи могут протекать следующие режимы:

С + O2 = СO2 + Q3;

С + 1/2 O2 = СО + Q1;

С + СO2 = 2 СО - Q2;

СО + 1/2 О2 = СO2 +Q4.

Основными химическими процессами являются два: 1 горение кокса и 2 восстановление оксидных соединений шихты. Несколько условно, исходя из поведения шихты и распределения температур, шахтную печь по вертикальному сечению можно разбить на следующие зоны (рисунок 1).Первая зона 1 —внутренний горн -заполнена жидкими продуктами плавки, коксом и тугоплавкими компонентами агломерата, не успевшими прореагировать в шахте печи. Температура в ней 700-1000°С. На фурмах всегда присутствует больший или меньший по высоте слой, состоящий преимущественно из кокса (зона 6) при Т = 1250°С.

Немного выше фурм располагается зона фокуса (зона 2), Это зона самых высоких температур (1300-1500°С). В центре печи располагается непроплавляемый слой шихты при t= 200-700°С (зона 5). По-видимому, толщина этого слоя изменяется в зависимости от условий процесса. Конструкция шахтной печи при существующих воздуходувных средствах не позволяет увеличивать ширинупечи более 1, 5-1,7 м, так как центр печи при этом не продувается.

|

|

|

Рисунок 5. Схема расположения рекреационных зон по профилю.

Снижение ширины печи менее 1,5 м также нежелательно в связи с возможным смыканием настылей (зона 7, t=150-З00°С) с противоположных кессонов. Выше окислительной зоны располагается восстановительная зона 3 с tдо 900°С, где происходит процесс газификации углерода по реакции и восстановление оксидов металлов. Высота этой зоны от уровня фурм 3-3,5 м.

И, наконец, верхние горизонты печи занимает подготовительная зона 4, где шихта нагревается до 400 - 450°С. Зона 8 - сифон.

|

|

|