|

Проверка долговечности подшипника.

|

|

|

|

Ведущий вал. Из предыдущих расчетов имеем  и

и  ;

;  ; из первого этапа компоновки

; из первого этапа компоновки  .

.

Реакции опор:

вертикальная плоскость:

в плоскости XZ

В плоскости YZ

Проверка:

.

.

Суммарные реакции:

Намечаем радиальные шариковые подшипники 304 (табл. П3)[1]:

;

;  ;

;  ; С=1939 кН и С0=7,8 кН.

; С=1939 кН и С0=7,8 кН.

Эквивалентная нагрузка по формуле (9.3)[1]

,

,

в которой радиальная нагрузка Pr1=500H; осевая нагрузка Pa=0H; V=1 (вращается внутреннее кольцо); Кб=1 (табл. 7.2)[1]; Кт=1.05.

Отношения  ;

;

Отношение

.

.

Расчетная долговечность, млн. об.:

Расчетная долговечность, ч,

.

.

Ведомый вал.Из первого этапа компоновки  и

и  ;

;

Реакции опор:

В плоскости XZ

Проверка:

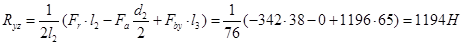

В плоскости YZ

Проверка:

Суммарные реакции:

;

;

.

.

Выбираем подшипник по более нагруженной опоре 3.

Шариковые радиальные подшипники 307 средней серии(см.П3):

;

;  ;

;  ; С=33,2 кН и С0=18 кН.

; С=33,2 кН и С0=18 кН.

Отношения  ;

;

Отношение

Расчетная долговечность, млн. об.:

Расчетная долговечность, ч,

;

;

Для зубчатых редукторов ресурс работы подшипников принимают от 36 000 ч (таков ресурс самого редуктора) до 10 000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведомого вала 304 имеют ресурс  , а подшипники ведомого вала 307 имеют

, а подшипники ведомого вала 307 имеют  .

.

Строим эпюры:

Ведущий вал:

Ведомый вал:

10. Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее. Шестерню выполняем за одно целое с валом.

|

|

|

Конструируем узел ведущего вала:

а) наносим осевые линии, удаленные от середины редуктора на расстояние  . Используя эти осевые линии, вычерчиваем в разрезе подшипники качения;

. Используя эти осевые линии, вычерчиваем в разрезе подшипники качения;

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца. Их концы должны выступать внутрь корпуса на 1-2мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипники (Ø40мм). Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников;

в) вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной 1мм) и болтами. Болт условно заводится в плоскость чертежа, о чем говорит вырыв на плоскости разъема.

Используем фетровые уплотнения, т. к. допускаемое значение скорости <5м/с.

г) переход вала Ø40мм к присоединительному концу Ø32мм выполняют на расстоянии 10-15мм от торца крышки подшипника.

Длина присоединительного конца вала Ø32мм определяется длиной шкива.

Аналогично конструируем узел ведомого вала.

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5-10мм меньше длин ступиц.

Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положение зубчатых колес относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

11. Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок по ГОСТ 23360-78.

Материал шпонок - сталь 45 нормализованная.

Напряжение смятия и условие прочности по формуле (6.22)[1]

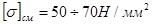

Допускаемое напряжение смятия при стальной ступице  , при чугунной ступице

, при чугунной ступице

|

|

|

Ведущий вал

;

;  ;

;

Условие  выполнено.

выполнено.

Ведомый вал

;

;  ;

;  ; длина шпонки

; длина шпонки  ; момент на ведущем валу

; момент на ведущем валу  ;

;

Условие  выполнено.

выполнено.

12. Уточненный расчет валов

Примем, что нормальные напряжения от изгиба измеряются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности n опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [n]. Прочность соблюдена при n³[n].

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал.

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т.е. сталь 45, термообработка ¾ улучшение.

По табл. 3.3 при диаметре заготовки до 90мм (в нашем случае da1=78,96 мм) среднее значение

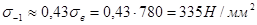

Предел выносливости при симметричном цикле изгиба

.

.

Предел выносливости при симметричном цикле касательных напряжений

Сечение А–А. В этом сечении при передаче вращающего момента от электродвигателя через муфту возникают только касательные напряжения. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности

,

,

где амплитуда и среднее напряжение отнулевого цикла

.

.

При d=32 мм; b=10 мм; t1=5 мм

;

;

.

.

Принимаем  ,

,  и

и  .

.

После подстановки

.

.

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для согласования по размеру с диаметром вала электродвигателя.

По той же причине проверять прочность в сечениях Б–Б и В–В нет необходимости.

Ведомый вал.

Материал вала – сталь 45 нормализованная,  .

.

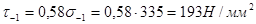

Пределы выносливости  и

и  .

.

Сечение А–А.

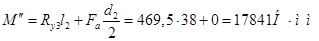

Изгибающий момент в горизонтальной плоскости

;

;

изгибающий момент в вертикальной плоскости

;

;

суммарный изгибающий момент в сечении А–А

.

.

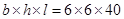

Момент сопротивления кручению ( ;

;  ;

;  )

)

.

.

Момент сопротивления изгибу

.

.

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Амплитуда нормальных напряжений изгиба

; среднее напряжение

; среднее напряжение  .

.

Коэффициент запаса прочности по нормальным напряжениям

.

.

Коэффициент запаса прочности по касательным напряжениям

.

.

Результирующий коэффициент запаса прочности для сечения А–А

|

|

|

.

.

13. Посадки зубчатого колеса, звездочки и подшипников

Посадки назначаем в соответствии с указаниями, данными в табл. 8.11[1].

Посадка зубчатого колеса на вал Н7/р6 по ГОСТ 25347-82.

Посадка звездочки цепной передачи на вал редуктора Н7/h6.

Шейки валов под подшипники выполняем с отклонением вала к6. Отклонения отверстий в корпусе под наружные кольца по Н7.

Остальные посадки назначаем, пользуясь данными табл. 8.11[1].

14. Выбор сорта масла

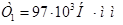

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны Vм определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности:  .

.

По табл. 10.8[1] устанавливаем вязкость масла. При скорости  рекомендуемая вязкость

рекомендуемая вязкость  .Принимаем масло индустриальное И-30А по ГОСТ 29799-75.

.Принимаем масло индустриальное И-30А по ГОСТ 29799-75.

Подшипники смазываем пластичной смазкой, которую закладывают в подшипниковые камеры при сборке. Периодически смазку пополняют через пресс-масленки. Сорт смазки – УТ-1.

15. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100° С;

в ведомый вал закладывают шпонку 18´11´50 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка корпуса и крышки спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

|

|

|

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок; регулируют тепловой зазор, подсчитанный по формуле (7.1)[1]. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список используемой литературы

1.Курсовое проектирование деталей машин: Учебно-справочное пособие для

ВУЗов / С.А.Чернавский и др.-М.: Машиностроение, 1984.

2 Шейнблид А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов.-М.: Высшая школа, 1991.

Батманов А.В. гр. Т-32

Незаконное копирование тиражирование преследуется по закону All right received

|

|

|