|

Самарский государственный технический университет

|

|

|

|

Ю.И. КУРГУЗОВ

ПРОЕКТИРОВАНИЕ

СТРУКТУРНОЙ КОМПОНОВКИ

АВТОМАТИЧЕСКИХ ЛИНИЙ

И СХЕМ АВТОМАТИЗАЦИИ СТАНКОВ

Лабораторный практикум

Самара

Самарский государственный технический университет

| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» |

Кафедра «Технология машиностроения»

Ю.И. КУРГУЗОВ

ПРОЕКТИРОВАНИЕ

СТРУКТУРНОЙ КОМПОНОВКИ

АВТОМАТИЧЕСКИХ ЛИНИЙ

И СХЕМ АВТОМАТИЗАЦИИ СТАНКОВ

Лабораторный практикум

Самара

Самарский государственный технический университет

2010

Печатается по решению редакционно-издательского совета СамГТУ

УДК 658.011.56

К 93

К 93 Проектирование структурной компоновки автоматических линий и схем автоматизации станков: лаб. практикум / Сост. Ю.И. Кургузов. – Самара: Самар. гос. техн. ун-т, 2010. – 79 с.: ил.

Рассмотрена методика формирования структурно-компоновочных схем автоматических линий, обеспечивающих заданную производительность выпуска изделий.

Приведены основные этапы разработки схем автоматизации станков, встроенных в автоматические линии.

Предназначен для студентов, обучающихся по специальности 151001 и направлению 150900.

Составитель – канд. техн. наук Ю.И. Кургузов

Рецензент – нач. УПЦ «Машиностроитель – СамГТУ – Волгабурмаш»

А.А. Смирькин

УДК 658.011.56

К 93

© Ю.И. Кургузов, составление, 2010

© Самарский государственный

технический университет, 2010

ОБЩИЕ ПОЛОЖЕНИЯ

Автоматизированная линия (АЛ) – система автоматизированных машин, расположенных в технологической последовательности и объединенных автоматическими устройствами для обработки, сборки, контроля изделий, их транспортирования и хранения.

|

|

|

В работах с первой по шестую рассматривается технологический аспект автоматизации производственных процессов, в седьмой и восьмой работах – вопросы, связанные с проектированием систем управления. Проектирование любой АЛ начинается с разработки технологического процесса, особенностью которого является стремление к снижению количества операций и их синхронизации во времени. Одним из важнейших технико-экономических показателей работы АЛ является ее производительность. Требуемый уровень производительности АЛ устанавливается еще на раннем этапе проектирования, когда формируются основные структурно-компоновочные решения линии в целом. На этой стадии проектирования имеется значительное число вариантов, отличающихся разнообразием методов, маршрутов, режимов обработки, числом рабочих позиций и станков, количеством участков, типом транспортной системы и т.д. Поэтому процесс оптимизации структурно-компоновочной схемы АЛ включает две основные стадии:

− формирование совокупности технически возможных вариантов линии;

− выбор оптимального варианта по заданной целевой функции.

Как показывает многолетняя практика, тематика рассматриваемых взаимосвязанных работ расширяет профессиональный кругозор студентов. Поднятые в них вопросы в дальнейшем помогают студентам в выполнении ими курсовых и выпускных квалификационных работ.

Цель выполнения лабораторных работ – привить студентам навыки проектирования оптимальной структурно-компоновочной схемы АЛ, обеспечивающей достижение требуемой (заданной преподавателем) производительности выпуска деталей при минимальных приведенных затратах, а также разработки схем автоматизации станков, встроенных в АЛ.

|

|

|

Всоответствии с поставленной цельюи общепринятойметодикой конструкторско-технологического проектирования автоматизированных систем и устройств в настоящем практикуме последовательно рассматриваются следующие разделы:

− составление технологического маршрута обработки;

− выбор технологического автоматизированного оборудования;

− разработка технологических операций с определением циклового времени;

− определение пооперационных внецикловых потерь времени;

− определение технической производительности автоматических линий различной компоновки;

− выбор оптимальной компоновки АЛ, обеспечивающей заданную производительность, по критерию неполных приведённых затрат;

− разработка цикловой диаграммы одного из станков оптимальной АЛ;

− составление схемы автоматизации станка в соответствии с его цикловой диаграммой.

Уровень работ предполагает, что студенты заранее готовятся к их выполнению, о чём оповещаются на лекционных занятиях. Перед началом 4-часовых работ в течение 15 минут производится контроль готовности в виде тестирования и анализа ответов. Ввиду индивидуализации процесса обучения все работы требуют повышенного внимания и проводятся под неустанным контролем преподавателя.

I. ПРОЕКТИРОВАНИЕ СТРУКТУРНОЙ КОМПОНОВКИ АВТОМАТИЧЕСКИХ ЛИНИЙ

Лабораторная работа №1

Составление технологического

маршрута обработки.

Выбор автоматического оборудования

Объектом работы студента является рабочий чертёж детали (из альбома [1]), по которому он в 6-м и 7-м семестрах выполнял курсовой проект по основам технологии машиностроения. Только в рамках изучаемого курса предусматривается, что деталь должна изготавливаться в условиях АЛ.

Поставленная каждому студенту индивидуальная задача создания структурно-компоновочной схемы АЛ, обеспечивающей требуемый (заданный преподавателем) уровень производительности, является многовариантной и сложной. Основными параметрами, от которых зависит число возможных вариантов, являются: вид заготовки; методы и маршрут обработки; структура операций; вид технологического оборудования; режимы обработки; затраченное оперативное (цикловое) время на рабочих позициях линии.

|

|

|

Особенность проектирования технологического процесса в условиях АЛ состоит в следующем:

− заготовка по форме должна быть приближена к форме готовой детали;

− ввиду сложностей, связанных с автоматическим транспортированием, ориентированием и базированием заготовок, необходимо стремиться к сокращению числа их установов и переустановок;

− широко применяется наиболее перспективный для АЛ принцип концентрации переходов и операций, соответственно – параллельная или последовательно-параллельная структура операций;

− принцип концентрации реализуется на многоинструментном оборудовании, которое в сочетании с рекомендуемыми структурами операций представляется токарно-револьверными, многошпиндельными токарными, агрегатными станками.

В рассматриваемом случае технологический процесс будет состоять из одной автоматно-линейной операции. Эта операция включает в себя ряд рабочих позиций (станков), на которых выполняются технологические переходы.

Агрегатные станки – оборудование, оснащённое несколькими вращающимися инструментами и скомпонованное по агрегатно-модульному принципу унифицированными узлами (силовыми одно- и многошпиндельными головками, многопозиционными поворотными и поступательно движущимися столами с гидравлическим, пневматическим или механическим приводом подачи и др.). На этих станках могут сочетаться различные методы обработки: фрезерование, сверление, растачивание, нарезание резьбы, цекование и др. Поэтому позиции в автоматно-линейной операции могут иметь названия: агрегатно-фрезерная, агрегатно-сверлильная (где используется осевой инструмент), агрегатно-фрезерно-сверлильная, агрегатно-сверлильно-резьбонарезная и т.д. Ввиду того, что компоновка этих станков может быть различной, допускается в работе назвать оборудование без указания его модели.

Компоновку таких станков, их технологические возможности и технические характеристики, в том числе технические характеристики независимо действующих силовых головок, можно найти в книгах [2, 3, 4]. Силовые головки могут быть многошпиндельными сверлильными и фрезерными и одновременно обрабатывать несколько поверхностей с одинаковыми или различными скоростями. Возможность одновременной обработки нескольких отверстий на многошпиндельных сверлильных станках ограничивается минимальным межосевым расстоянием, приведённым в табл. П1.

|

|

|

В некоторых случаях технологический процесс может быть сформирован по принципу дифференциации (дробления на составные части) или концентрации переходов. Следует иметь в виду, что дифференциация технологического процесса и соответственно увеличение числа рабочих позиций лишь незначительно уменьшают время цикла T ц и, кроме того, могут вызвать снижение точности обработки за счет многократных переустановок заготовок.

Цель работы. Ознакомление с технологическими возможностями многоинструментных станков. Подготовка исходных данных для проектирования технологического процесса механической обработки детали в условиях АЛ.

Оснащение. Многоинструментные автоматические станки технического центра «СамГТУ – EMAG», учебно-производственного центра (УПЦ) «Машиностроитель – СамГТУ – Волгабурмаш», оснащённые системами автоматического управления с элементами транспортирования, загрузки, измерения, реализующие последовательную и параллельную структуры операций. Электронные презентации технологических возможностей автоматизированного оборудования.

Последовательность выполнения работы.

1. Проанализировать рабочий чертёж детали, выделить комплекты основных и вспомогательных конструкторских баз (ОКБ и ВКБ). Записать механические свойства материала, из которого изготавливается деталь.

2. Наметить основные схемы базирования и установки (можно на чертеже детали).

3. Наметить маршрут обработки на многоинструментных станках, обратив особое внимание на положение заготовки в каждой рабочей позиции автоматно-линейной операции, которое на основании принципа постоянства баз должно быть, по возможности, неизменным. Учесть возможности встраивания станков в АЛ, применения комбинированного режущего инструмента и автоматического межстаночного транспортирования заготовки.

Получаемые результаты. На чертеже детали должны быть изображены базы ОКБ и ВКБ, пронумерованы обрабатываемые поверхности, показаны основные схемы базирования. Технологический маршрут обработки с раскрытием содержания позиций и переходов представляется в виде первых 4 столбцов табл. 1.1.

Содержание отчёта. Отчёт по работе должен содержать:

|

|

|

− доработанный в технологическом плане чертеж детали (с указанием ОКБ и ВКБ, а также нумерации поверхностей);

− эскиз применяемой на операциях схемы базирования и установки;

− заполненную по первым четырём столбцам табл. 1.1.

Пример выполнения работы. Требуется сформировать структурно-компоновочную схему АЛ, обеспечивающей выпуск валов генераторов с производительностью 840...860 шт/смену. Вал изготовляют из стали 45. Заготовка – калиброванный пруток диаметром 24 мми длиной 149 мм. Технологический чертёж вала приведён на рис. 1.1, а.

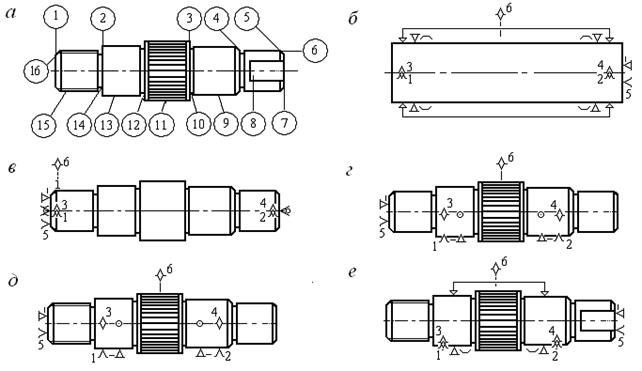

Применяемые при обработке схемы базирования и установки показаны:

− для фрезерно-центровального станка на рис. 1.1, б;

− для копировальных токарных станков на рис. 1.1, в;

− для бесцентрово-шлифовального станка на рис. 1.1, г;

− для бесцентровых резьбо- и профиленакатных станков на рис. 1.1, д;

− для фрезерного станка (с использованием набора дисковых фрез) на рис. 1.1, е.

Везде используется один комплект баз: двойная направляющая база (точки 1-4), опорно-упорная база (точка 5), опорно-поворотная база (точка 6). С учётом приведённых схем составляется технологический маршрут обработки.

Подготовка исходных данных для проектирования структурно-компоновочной схемы АЛ начинается с разработки техпроцесса, маршрут которого приведен в первых 4 столбцах табл. 1.1.

Предусмотрено использование на рабочих позициях оборудования, легко встраиваемого в АЛ.

Р и с. 1.1. Технологический чертёж вала генератора (а)

со схемами базирования и установки (б – е)

Таблица 1.1

|

|

|