|

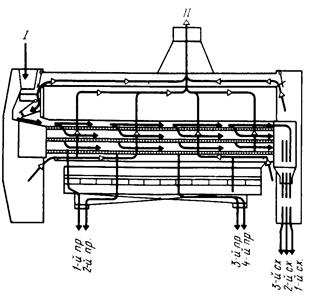

I – исходный продукт; II – сход; III – проход.

|

|

|

|

Рисунок 12 – Технологическая схема вымольной машины А1-БВГ

Техническая характеристика вальцового станка А1-БЗН III драной системы: R=8,6; g=6%; D=2,5; Vв=6м/с; взаимное расположение рифлей – спинка по спинке. Разделение продуктов измельчения осуществляется на рассеве по схеме 3. Сход сита 6x20 поступает на IV драную крупную систему. Сход сита 5x32 направляется на IV драную мелкую систему. Сход сита 6x50 – средняя крупка, поступающая на вейку 7. Сход сита 4x11 – мелкая крупка, дунст и мука – на сортировку 2 для разделения. Проход – мука 1 и 2 потока – на контроль.

Вальцовый станок IV драной крупной системы имеет слудующие технические характеристики: R=9,2; g=6%; D=2,5; Vв=6м/с. Разделение продуктов осуществляется по схеме 4. Сход сита 6x22 поступает на вымольную машину А1-БВГ №2, сход 5x50 – на машину А1-БВГ №3. Схода с этих машин (сита диаметром 1,0 и 0,75 мм соответственно) направляются в отруби. Проход вымольных машин А1-БВГ №1 и №2 направляются для просеивания в виброцентрофугал Р3-БЦА, сход которого поступает на сортировочную систему 3, а проходом является  мука 2 потока. Проход вымольной машины А1-БВГ №3 направляется на сортировочную систему 4.

мука 2 потока. Проход вымольной машины А1-БВГ №3 направляется на сортировочную систему 4.

Сход сита 3x50 рассева IV драной системы направляется на V драную систему (вымол). Проход данного сита – дунст, поступающий на 10 размольную систему. Проходом группы сит 4x9,5, 4x10 является мука 2 потока.

Вальцовый станок IV драной мелкой системы имеет следующие технические характеристики: R=10; g=6%; D=2,5; Vв=6м/с. Выделение продуктов измельчения осуществляется на рассеве (1/6 секции) по схеме 5. Сход сита 6x50 направляется на вымольную систему №3. Проходом группы сит 6x12 и 6x13 идет мука 2 потока. Сход сита 4x70 – дунст, который направляется на 10 либо 11 размольную систему. Сход с сита 4x70 направляется на 9 размольную систему.

|

|

|

Таким образом на I и II драных системах образуются круподунстовые продукты первого качества (около 50% от поступающего в переработку зерна), а на III драной системе образуется около 10% крупок и дунстов второго качества и примерно 3,5% мягкого дунста с зольностью 0,6 %. Извлечение на I драной системе составляет около 30%, на II и III системах – 45-50%.

В результате образуется примерно 15% муки с зольностью 0,55%.

На первой сортировочной системе разделяют продукт по схеме 6. Мелкая крупка идет сходом сита 8x70 и поступает на обогащение на вейку 5аб. Проход сита 5x12 – мука 1 потока, которая направляется на контроль. Сход сита 5x7 – жесткий дунст, поступающий на вейку 6а. Проход данного сита – мягкий дунст, который направляется на 5 размольную систему.

На второй сортировочной системе происходит сортирование продуктов на фракции по схеме 7. Сходом сита 10x10 идет мелкая крупка, которая поступает на вейку 8. Проход сита 8x11 – мука первого потока. Сход сита 4x9 – это жесткий дунст, который направляется на вейку 6б. Проходом данного сита является мягкий дунст, поступающий на 5 размольную систему.

На третью сортировочную систему поступает продукт с виброцентрофугала для разделения по схеме 8. Сход сита 5х50 направляется на IV драную мелкую систему. Проходом группы сит 5х12, 4х13 является мука 2 потока, которая идет на контроль. Ситом 3х70 производят разделение жесткого и мягкого дунста, которые соответственно направляются на 10 и 8 размольные системы.

На сортировочную систему 4 поступает продукт с вымольной машины №3. Сходом сита 5х50 выделяются отруби. Проход группы сит 8х9, 6х10 – мука 2 потока. Сходовая фракция, полученная с помощью сита 3х70, направляется на вымол. Проход данного сита идет на 10 размольную систему.

Полученные в процессе крупообразования крупки и дунсты существенно различаются не только крупностью, но и относительным содержанием эндосперма и оболочек (добротностью). В смеси крупок встречаются свободные частицы эндосперма и оболочек, а также сростки, представляющие собой частицы эндосперма с оболочками. Поэтому основное назначение процесса сортирования крупок и дунстов по добротности – разделение их по качеству и выделение частиц с высоким содержанием эндосперма.

|

|

|

Сортирование крупок и дунстов по добротности называется процессом обогащения.

Сортирование крупок и дунстов по добротности называется процессом обогащения.

Он основан на методе вибропневматического сепарирования с просеиванием.

Для этого применяют ситовеечные машины А1-БСО, в которых разделение происходит на ситах, совершающих возвратно-поступательные движения, с одновременным воздействием восходящих потоков воздуха. Сортирование крупок и дунстов по качеству в ситовеечных машинах основано на использовании различий частиц сортируемой смеси по размерам, форме, плотности, фракционным и аэродинамическим свойствам.

Основным рабочим органом машины являются сита. Ситовой корпус состоит из двух самостоятельных кузовов, в каждом из которых находятся по три яруса сит. В каждом ярусе четыре ситовые рамы. Ситовой корпус имеет свою аспирационную камеру, которая по длине разделена перегородками на 16 секций – по четыре над каждой ситовой рамой.

|

I – исходный продукт; II – воздух.

Рисунок 13 – Технологическая схема ситовеечной машины А1-БСО

Технологический процесс происходит следующим образом. Смесь крупок, подлежащих обогащению, направляют по самотечной трубе в приемно-распределительное устройство и затем на сита верхнего яруса. Первое сито этого яруса служит для загрузки двух нижележащих ярусов. Для верхнего и среднего ярусов первое сито подбирают на 1 – 2 номера реже, чем все последующие сита. В каждом ярусе сита устанавливают с последующим разрежением к концу яруса.

На ситовейках сита ставят реже, чем в рассевах. Потому что при попадании на плоскость тяжелые крупки опускаются вниз, а мягкие остаются на верху, т. е. возникает явление самосортирования. Если создать уклон в 1о, а вместо плоско  сти поставить сито, то тяжелые частицы будут просеиваться, а мягкие оставаться на сите. Просеиваясь, крупки обогащаются, а для лучшего обогащения сито снизу продувают воздухом, который тормозит процесс просеивания.

сти поставить сито, то тяжелые частицы будут просеиваться, а мягкие оставаться на сите. Просеиваясь, крупки обогащаются, а для лучшего обогащения сито снизу продувают воздухом, который тормозит процесс просеивания.

|

|

|

Крупки, проходящие через сита верхнего яруса, поступают на сита среднего яруса, проход которых поступает на нижний ярус. Проход сит этого яруса поступает в сборник.

Сходовые фракции выводятся из машины с каждого яруса отдельно. При обогащении смеси крупок в ситовеечной машине получают две проходовые фракции и три сходовых. Сходовые фракции можно объединить в два потока.

По структуре процесс обогащения разделяется на системы, сортирующие раздельно крупные, средние, мелкие крупки и жесткий дунст.

Для обогащения крупной крупки выделено две ситовеечных системы, средней крупки – три, мелкой крупки – три и жесткого дунста – две системы. Обогащенная крупная крупка, полученная проходом первых сит ситовеечных систем №1, №3, поступает на первую размольную крупную систему. Обогащенная средняя крупка ситовеечных систем №2, №4, №7 (проход первых сит) поступает на первую систему мелкую. Мелкая крупка, полученная проходом первых сит ситовеечных машин №5АБ и №8, направляется на вторую размольную крупную систему. Проход первых сит ситовеечной системы №6АБ – жесткий дунст, который направляется на вторую размольную систему.

При обогащении крупной крупки I и II драных систем, полученной на ситах 20/32 и 24 /36 в секции «А» (20/34 и 24/36 в секции «Б»), приемное сито на ситовейке рекомендуется устанавливать один-два номера больше номера сита, по сравнению с размером отверстий в ситах, проходом которых получена данная фракция крупок.

При обогащении средней крупки I и II драных систем, полученной на ситах 32/50 и 36/50 (34/50 и 36/50 в секции «Б»), номер приемного сита в ситовейке должен соответствовать номеру сита в рассеве, проходом которого эта крупка получена.

При обогащении средней крупки III третьей драной системы, полученные на ситах 32/50 и 34/50 (38/60 и 40/60 в секции “Б”) приемное сито в ситовейке устанавливается на два-три номера больше соответствующего сита в рассеве.

Приемное сито в ситовейке при обогащении мелкой крупки 50/70 (50/70 и 60/5 в секции “Б”) на два-три номера больше по сравнению с ситом, проходом которого эта крупка получена. При обогащении жесткого дунста 70/9 (70/9 и 5/9 в секции “Б”) приемное сито в ситовейке также больше номера проходного сита установленного в рассеве на шесть номеров.

|

|

|

Остальные сита приемного в каждом ряду устанавливаются на один номер реже по отношению к соседнему ситу. Нумерация сит в каждом ряду соответственно больше на один номер по сравнению с вышестоящим ситом верхнего ряда.

Ширина ситовой рамки - 432 мм.

В каждом корпусе ситовейки установлены три яруса сит.

В каждом ярусе - четыре рамки. Очистка сит производится инерционной щеткой, совершающей возвратно- поступательное движение. Под ситовым корпусом расположен спаренный кузов- сборник с четырьмя выпускными лотками  (по два на каждую половину машины), днище которых имеет «выводные» патрубки.

(по два на каждую половину машины), днище которых имеет «выводные» патрубки.

Выпускные лотки наклонены в сторону выводных патрубков. По длине кузова над лотками установлены шарнирно14 перекидных клапанов, с помощью

которых можно изменять направление проходовых фракций в зависимости от их качества.

Верхними сходами ситовеечных систем №1,2, 3, 4 идут сростки, которые направляются на III драную мелкую систему.

Верхние схода веек №5АБ, №6АБ, 8 - дунст, поступающий на 4 размольную систему. Верхние схода ситовеечной системы №7 направляются на IV драную мелкую систему.

Проходом средних сит ситовеечных систем №2 и №4 получаем манную крупу.

Зольность крупок, поступающих из ситовеек на шлифовочные и первые размольные системы секции “А”, характеризуется следующими значениями:

первая размольная система крупная 0,49%

первая размольная система мелкая 0,39%

вторая размольная система крупная 0,46%

вторая размольная система мелкая 0,42%

Шлифовочным процессом называется механическое отделение от крупок сросшихся с ними частиц оболочек и зародыша. Этот процесс осуществляется в вальцовых станках и деташерах при получении небольшого количества муки. Разделение продуктов шлифования на первой системе осуществляется по схеме. Сход сита 5*55 направляется на 4 размольную систему. Проходом группы сит 6*10 и 3*11, 3*11 и 5*12 идет мука первого потока. Сход группы сит 3*11 и 5*12 поступает на 2 шлифовочную систему.

Сортирование продуктов шлифования на шлифовочной системе осуществляется по схеме. Ход группы сит 2*50 и 3*55 направляется на 4 размольную систему. Проходы сит 8*9 и 9*10 – мука первого потока – на контроль. Сход сита 9*10 поступает на 5 размольную систему.

На шлифовочных системах в вальцовых станках установлены гладкие валки, при этом υ=5,2 м/с; D=1,25. На 1 шлифовочную систему направляется 55% крупной 65% средней крупки от общего количества поступающих на систему продуктов.

|

|

|

Назначение размольного процесса – измельчение в муку крупок и дунстов, полученных в драном, шлифовочном и ситовеечных процессах. Этот этап является завершающим в технологическом процессе. С каждой размольной системы стремятся получить возможно больше количество муки минимальной зольности при оптимальных удельных нагрузках на технологические машины и минимальном удельном расходе электроэнергии.

Измельчение крупок и дунстов осуществляется на 12 размольных системах в секции «А» и 11 размольных системах в секции «Б». Первая и вторая размольные системы разделены на крупные и мелкие. Размол ведется последовательно в два этапа: в вальцовых станках с валками, имеющими шероховатую поверхность, и в энтолейторах Р3-БЭР или деташерах А1-БДГ – машинах ударного действия,  установленных непосредственно после вальцовых станков. Энтолейторы и деташеры стабилизируют процесс размола крупок и дунстов в муку с большим ко-

установленных непосредственно после вальцовых станков. Энтолейторы и деташеры стабилизируют процесс размола крупок и дунстов в муку с большим ко-

эффициентом извлечения.

эффициентом извлечения.

Окружная скорость быстровращающегося валка станка А1-БЗН равна 5,2 м/с, отношение окружных скоростей – 1,25. Вальцовые валки последних размольных систем нарезные с количеством рифлей 15 на один сантиметр длины окружности валка, уклон 10%, установленными «острие к острию».

Сортирование продуктов размола на первой размольной крупной системе осуществляется на рассеве Р3-БРБ. Сход сита 5*45 направляется на 4 размольную систему. Проходом сита 7*9 является мука 1 потока. Сход сита 3*9 поступает на 2 размольную крупную систему для дальнейшего размол. Проход данного сита – мука 1 потока.

На 1 размольной мелкой системе сортирование также осуществляется по схеме. Сход группы сит 4*40 и 1*45 направляется на 4 размольную систему. Проходом сит 7*9 и 3*9 получают муку 1 потока, а сходом сита 3*9 идет продукт, который поступает на размол на 2 размольную мелкую систему.

Сортирование продуктов размола на 2 размольной крупной системе происходит по схеме. Сход 5*45 направляется на 4 размольную систему. Проход сит 7*9; 7*9,5; 3*10 – мука первого потока, которая идет на контроль. Сход группы сит 7*9,5; 3*10 поступает на 3 размольную систему.

На 2 размольную мелкую систему поступает жесткий и мягкий дунст. Распределение продуктов размола осуществляется по схеме. Сход группы 3*50 и 2*45 направляется на 4 размольную систему. Сход группы сит 5*10 и 4*10 поступает на 3 размольную систему. Проход с двух групп сит 5*9, 3*10 и 5*10, 4*10 – мука 1 потока, которая направляется на контроль.

Третья размольная система – сортирование продуктов размола на рассеве по схеме. Сход с верхнего сита 5*70 поступает на 4 размольную систему. Проход сит 8*10 и 9*11 является мука 1 потока, а сходом сита 9*11 – продукт, который направляется на 5 размольную систему.

На 1, 2, 3 размольных системах осуществляется размол обогащенных крупок первого качества на вальцовых станках и энтолейторах Р3БЭР. Извлечение муки на этих системах до 70%.

На 4 размольную систему (сходовую) поступает продукт различного качества. Разделение продукта ведется по схеме. Сходом верхнего сита 3*20 является зародыш, который не размалывается, сплющивается. Если зародыш отдельно не выделяется, то направляют его в отруби. Сход сита 4*45 направляется на IV драную систему мелкую. Проходом сита 6*10 получаем муку 1 потока, поступающую на контроль. Сход сита 3*70 идет на 6 размольную систему, а проход поступает на 5 размольную систему.

На 5 размольную систему поступает мягкий дунст. Сортирование продуктов – по схеме. Верхний сход (сито 5*60) идет на размол на 8 размольную систему. Проходом сита 8*11 получаем муку 1 потока, а сходом сита 9*12 – муку 2 потока – на контроль. Сход сита 9*12 направляется 6 размольную систему.

На 6 размольную систему поступает дунст второго качества. Сортирование осуществляется по схеме. Сход верхнего сита 5*65 идет на 8 размольную сис-

тему.

Проходом сита 6*10 получаем муку 1 потока, проходом сита 11*11 – муку 2 потока. Сход сита 11*11 направляется на 8 размольную систему.

Проходом сита 6*10 получаем муку 1 потока, проходом сита 11*11 – муку 2 потока. Сход сита 11*11 направляется на 8 размольную систему.

На 8 размольной системе разделение продуктов ведется по схеме. Сход верхнего сита 5*60 направляется на 10 размольную систему. Муку 1 и 2 потоков получают проходом сита 4*11. Сход сита 4*10 и 7*11 подается на 9 размольную систему.

На 9 размольной системе разделение продуктов также ведется по схеме. Верхний сход (сита 5*60) и нижний сход (сита 8*11) поступает на 10 размольную систему. Проходом группы сит 9*10 и 8*11 получают муку 2 потока.

На 4, 8 и 9 размольных системах установлены деташеры А1-БДГ, отличающиеся менее интенсивным воздействием на продукт.

10 и11 размольные системы являются вымольными сходов размола дунстов второго качества. Разделение ведется по схеме. Верхние схода направляются в отруби. Проходом сит 4*9, 5*10, 8*10, 9*10 получают муку 2 потока. Нижний сход 10 размольной системы направляются на 11 размольную, а нижний сход 11 размольной системы – на V драную систему (вымольную).

Контроль муки производится на рассеве Р3-БРВ. Контроль муки 1 потока производится на ¾ секции рассева. Муку 1 потока контролируют ситами 6*7, 7*7, 8*6. Сход сита 8*6 идет на 10 размольную систему. Муку 2 потока контролируют на ¼ рассева с ситами 6*7, 14*7. Сход сита 14*7 также направляется на 10 размольную систему.

При размоле дунстов второго качества на шестой, седьмой, восьмой и девятой размольных системах получается до 80% муки, соответствующей по зольности муке первого сорта.

При вымоле систем размола дунстов второго качества на 10-11 размольных системах в секции “А” и 10-11 размольных систем в секции “Б” бичевой машины № 4 получается 4-5% высокозольной муки, которую можно использовать в качестве добавки при формировании муки сорта и муки типа обойной.

В размольном процессе отбирается примерно 1/5 часть всего выхода отрубей с зольностью в пределах 4%.

Характерной особенностью работы вальцовых станков является поддерживание постоянной температуры рабочей поверхности на заданном уровне. Для этого используется охлаждение водой быстровращающегося валика. Низкий температурный режим оказывает большое влияние на качественно-количественные показатели драного процесса образования крупок происходит в лучших условиях, охлаждение обеспечивает более высокую степень упругой деформации эндосперма. А это обеспечивает получение на системах большого количества низкозольных круподунстовых продуктов и меньшего муки, в размольном процессе большого количества муки на каждой системе.

Соблюдение температурного режима - одно из важнейших условий стабилизации технологического процесса.

На рассевах и ситовеечных машинах используются высококачественные

метталлотканные и нейлоновые со строгим обеспечиванием размеров ячеек в свету по всей поверхности.

Первый поток муки количеством до 72 % является основным для формирования всех потребительских сортов. Он собирается шнекам и отдельной аэрозольтранспортной линией подается на контроль муки на 3/4 рассева. На 1/4 рассева подается на контроль второй поток муки в количестве около 6% своей линией аэрозольтранспорта. Контрольные на рассева вместо ситовых сборные рамки, на контроле первого потока - седьмая рамка, на контроле второго потока - седьмая и восьмая рамки. Мука первого и второго потока после контроля аэрозольтранспортом передается в отделение готовой продукции. Мука третьего потока, манная крупа и отруби передаются в отделение готовой продукции аэрозольтранспортными линиями без контроля.

Первый поток муки количеством до 72 % является основным для формирования всех потребительских сортов. Он собирается шнекам и отдельной аэрозольтранспортной линией подается на контроль муки на 3/4 рассева. На 1/4 рассева подается на контроль второй поток муки в количестве около 6% своей линией аэрозольтранспорта. Контрольные на рассева вместо ситовых сборные рамки, на контроле первого потока - седьмая рамка, на контроле второго потока - седьмая и восьмая рамки. Мука первого и второго потока после контроля аэрозольтранспортом передается в отделение готовой продукции. Мука третьего потока, манная крупа и отруби передаются в отделение готовой продукции аэрозольтранспортными линиями без контроля.

Для контроля муки 1 и 2 потоков применяются цветомеры с дистанционным самопишущим прибором.

Пуск и остановка технологического, пневматического, аспирационного оборудование, транспортных механизмов осуществляется с центрального пульта управления.

Производительность линий передачи готовой продукции из размольного отделения в отделение готовой продукции:

- мука первого потока - 2*8 т/ч;

- мука второго потока - 2*4 т/ч;

- мука третьего потока - 2*0,7 т/ч;

- отруби - 5 т/ч;

- манная крупа – 0,5 т/ч;

Фактический выход продукции на предприятии составляет:

Всего муки 75%

в том числе высшего сорта 55%

первого сорта 15%

второго сорта 5%

манной крупы 0,5%

отруби 23,6%.

3.3 Отделение готовой продукции

3.3 Отделение готовой продукции

В отделении готовой продукции мельницы осуществляются следующие операции:

бестарное хранение муки;

выбой муки и манной крупы;

бестарный отпуск муки на автотранспорт и железнодорожные вагоны;

хранение и отпуск отрубей на железную дорогу, автотранспорт т пневмотранспорт на комбицех;

фасовка муки и манной крупы в потребительскую тару.

Управления всеми операциями в отделении готовой продукции производится с пульта в помещении весовой бестарного отпуска.

Для распределения муки по силосам имеются повторные распределительные трубы на шесть направления РЗ-БРТ и переключатели потока на два направления РЗ-БКЕ.

Бестарное хранение муки производится в 32 силосах общей емкостью 3600 тонн. Под силосами имеются вибрационные днища - разгрузители РЗ-БВА -130 А с неуровновешанным вибраторам, при помощи которых продукты выпускаются равномерно по всему сечению силоса. После силосов с помощью аэрозольтранспортной линии производительностью 35-40 тонн в час, осуществляющей все транспортные операции, подаются в силоса над весовыбойными аппаратами, отпуска на железнодорожный транспорт. На автотранспорт и над расфасовочными аппаратами.

Выбой муки и манной крупы производится на двух карусельных весовыбойных аппаратах производительностью 600 мин. в час каждая. Передача продукции в двухэтажный склад производится двумя ленточными конвейерами. Над карусельными весовыбойными линиями имеется три силоса для муки общей емкостью 181,5 тон и один силос для манной крупы емкостью 298 тонн.

Фасовка муки производится на чешской фасовочной линии в бумажные пакеты по два килограмма, манной крупы - на аппарате А1-ДРК. Расфасованная мука и крупа вручную укладывается в контейнеры и передается на склад или непосредственно с фасовочного определения в торговую сеть города. Для групповой упаковки в полиэтиленовые пакеты фасованной муки и манной крупы по одному килограмму используется нагревательный туннель типа ТБ W40/50.

Отгрузка муки на автотранспорт производится из отпускного устройства, имеющего два проезда, обеспечивающее одновременно погрузку в два муковода. Для отгрузки имеется 16 бункеров общей емкостью 120 тонн с крупными пневматическими днищами - разгрузителями РЗ-БАА. В каждом из двух проездов имеются автомобильные весы.

Отгрузка муки на железную дорогу производится из отпускного устройства, обеспечивающего загрузку одного вагона.

Готовая продукция учитывается с помощью автоматических весов, установленных перед передачей ее в отделение готовой продукции.

Работу ОГП мельницы организовывают старший мастер и сменный мастер

4 Особенности систем пневмотранспорта и аспирации мукомольного завода.

4 Особенности систем пневмотранспорта и аспирации мукомольного завода.

Эффективность и ритмичность работы мукомольных заводов, условия и охрана труда, охрана атмосферного воздуха от загрязнений в большой степени зависят от состояния и работы пневмотранспортных и аспирационных установок предприятия. От эффективной очистки воздуха от пыли в значительной степени зависит взрывопожаробезопасность предприятия, санитарно-гигиеническое состояние производственных помещений.

Пневмотранспорт

Основная отличительная особенность пневмотранспортных установок всех отделений мукомольного завода – широкое применение простых однотрубных нагнетающих установок для транспортирования зерна и продуктов его переработки.

В зерноочистительном отделении сжатый воздух под давлением 0,5 атмосферы для перемещения зерна поступает в установку от шестеренчатых двухроторных компрессоров типа ЗАФ. На каждую секцию приходится по семь таких установок. Две параллельные установки, производительностью 6 т/ч каждая, подают неочищенное зерно из закромов. В качестве дозирующего устройства применяется шлюзовый питатель для зерна типа РЗ – БШЗ, обеспечивающий равномерное поступление зерна в пневмоприемник.

Для этих установок используются объемно-инерционные разгрузители У2-БРО, в конусе которых имеется перегородка, отделяющая датчик от выходящего из конуса зерна. Датчик срабатывает при переполнении зерном конуса и отключает подачу зерна в установку. Выделенное из аэросмеси зерно в самотечных трубах направляется на машины первичной очистки зерна, а воздух – на фильтр типа РЦИ аспирационной установки.

Следует отметить особенности продуктопроводов – они двухступенчатые: до половины меньшего диаметра, а далее большего. Этот прием позволяет решить несколько задач:

- сохранять скорость по всей длине продуктопровода постоянной;

- снизить бой зерна;

- увеличить срок службы отводов;

В следующих двух параллельных установках разгрузителями служат пневмосепараторы типа РЗ-БСД с кольцевым пневмосепарирующим каналом, в котором аэросмесь делится на три фракции: зерно по самотечным трубам направляется на последующую очистку, отдельно выводятся выделенные воздухом из зерна тяжелые относы, воздух с легкими относами поступает для очистки на фильтр типа РЦИ аспирационной установки.

Следующие три пневмоустановки производительностью 10,5 т/ч транспортируют зерно, первая – из отлежных закромов на последующую очистку, вторая возвращает зерно на повторное отволаживание, третья подает зерно в размольное отделение.

В размольном отделении на каждую секцию приходится четыре пневмо-

установки. Две из них – всасывающие разветвленные. В качестве разгрузителей применяются циклоны-разгрузители У2-БЦР. Воздуходувные машины-вентиляторы высокого давления и пылеуловители, фильтры типа РЦИ.

установки. Две из них – всасывающие разветвленные. В качестве разгрузителей применяются циклоны-разгрузители У2-БЦР. Воздуходувные машины-вентиляторы высокого давления и пылеуловители, фильтры типа РЦИ.

Две остальные установки – нагнетающие; транспортируют муку первого и второго потоков на контрольные рассева.

В отделении готовой продукции размещаются нагнетающие пневмоустановки различной производительности. Они служат для раздельного перемещения муки первого, второго, третьего потоков из обеих секций размольного отделения, а также манной крупы, отрубей в отделение готовой продукции. Две линии производительностью 40 т/ч служат для перемещения муки в самом отделении готовой продукции (перекачки) и подачи муки на отпуск на автотранспорт или железную дорогу.

Одна установка предназначена для транспортирования отрубей в комбикормовый цех, подачи их на отгрузку на железную дорогу или на перекачку.

Аспирация

Поскольку схемы пневмотранспортных установок для транспортирования зерна в зерноочистительном отделении только нагнетающие, для создания разряжения в оборудовании применяются самостоятельные аспирационные установки, по три в каждой секции.

Две из них разветвленные, с большим количеством точек отсоса от оборудования, расположенного на всех этапах, в том числе и от разгрузителей зерна. Точки отсоса подсоединены к магистральному воздуховоду, идущему с низу до верху. Пылеуловители – фильтры-циклоны РЦИ и вентиляторы среднего давления типа РЗ-БВ-Ц5-37 и РЗ-БВ-Ц4-60 – находятся на верхнем этаже.

Третья установка аспирирует только две камнеотделительные машины типа РЗ-БКТ. Воздух очищается в пылеуловителе – фильтре-циклоне типа РЦИ, расположенном здесь же, вентилятор находится этажом выше. Сеть, таким образом, компактная, практически не разветвленная.

В размольном отделении оборудование, непосредственно или через шлюзовые затворы, шнеки и т.д. связанны со всасывающим пневмотранспортом, аспирации отдельно не подлежит: разрежение в нем создается за счет работы пневмотранспорта и поддерживается высокой степенью герметичности оборудования (К>1000).

Таким образом, оборудование, подлежащее аспирации в каждой из секций размольного отделения, включает все ситовеечные машины и автоматические весы для муки и отрубей.

Самая разветвленная аспирационная установка – в отделении готовой продукции: она аспирирует почти все оборудование и силосы для муки.

Эксплуатационная надежность и экономичность аспирационных установок обусловлены высокой герметичностью оборудования и его рациональным размещением, стабильной часовой нагрузкой продукции на оборудование, высокой степенью автоматизации технологического процесса.

Все это позволяет создать необходимое разрежение в оборудовании (для предотвращения выделения пыли  из него на этажи производственных помещений) при сравнительно небольшом количестве отсасывающего от него воздуха.

из него на этажи производственных помещений) при сравнительно небольшом количестве отсасывающего от него воздуха.

Поскольку воздуховоды от оборудования в основном вертикальные и скорость в них мала, то в месте изменения направления воздуховода с вертикального на горизонтальное устанавливается регулятор подсоса. С помощью регулятора производится необходимый подсос воздуха, что обеспечивает надежную транспортирующую скорость воздуха на горизонтальных участках, препятствует отложению в них пыли.

Эффективна очистка воздуха от пыли, поскольку она проходит очистку исключительно в тканевых фильтрах, рукава которых очищаются импульсной продувкой сжатым воздухом.

5 Производственно-техническая лаборатория

5 Производственно-техническая лаборатория

Лаборатория является самостоятельным подразделением предприятия, осуществляющим контроль качества зерна, незернового сырья для производства комбикормов, вырабатываемой продукции крупы, муки, комбикормов, БМВД, премиксов, качества сточных вод и хозпитьевой воды.

Структура лаборатории, кадровый состав, ее оснащенность необходимым испытательным оборудованием и средствами измерений, являются достаточными для проведения испытаний поступающего сырья и готовой продукции.

В лаборатории функционирует система обеспечения качества, направленная на получение объективной и достоверной оценки результатов испытаний. Постоянно ведется внедрение вычислительной техники, компьютеров для учета и отчетности по качеству, расчетов рецептуры. Для обеспечения полноты и правильности проведения анализов качества сырья и готовой продукции внедряются новые современные приборы.

Лаборатория предприятия состоит из:

· Лаборатория мукомольного производства, которая осуществляет контроль за работой мельницы, качеством поступающего зерна в переработку, вырабатываемой продукции и ее отпуском;

· Лаборатория комбикормового производства, которая осуществляет контроль за качеством поступающего зерна и незернового сырья, качеством выпускаемой и отгружаемой продукции - комбикормов, БМВД, премиксов по всем показателям, предусмотренными ГОСТами, расчет рецептуры;

· Лаборатория хлебоприемной деятельности, которая осуществляет контроль заготовляемого и поступающего по железнодорожному и автотранспорту зерна на элеватор, его подработкой, сушкой, хранением, отгрузкой и передачей в перерабатывающие цеха – мельницы и комбицех.

Токсикологический отдел производит испытания сырья и готовой продукции на токсичность, наличия солей тяжелых металлов и пестицидов, на патогенную микрофлору, микотоксины и другие показатели. Радиологический отдел проводит исследование на наличие радиоактивных веществ в сырье и готовой продукции. Санитарная группа проводит контроль качества сточных вод, питьевой воды, за выбросами в атмосферу и запыленность рабочих зон производстве.

Лаборатория имеет право и оказывает платные услуги в определении качества сторонним организациям и производителям продукции, аналогичной продукции комбината.

Штатное расписание, руководящих работников и рабочих хозрасчетного подразделения лаборатории.

Зам. директора по качеству 1

Руководящие работники лаборатории 2

Мукамольно-элеваторная лаборатория

Инженер-лаборант 2 кат 1

Техник- лаборант 10

Инженер- лаборант 1 кат 1

Инженер- лаборант 1 кат 1

Пробоотборщик 1

Комбикормовая лаборатория

Техник- лаборант 8

Бактериологический отдел

Инженер 1 кат 1

Инженер 2 кат 1

Врач-токсиколог 1

Микробиолог 1

Радиологический отдел

Инженер-радиолог 1

Лаборатория производственного участка

Инженер 2 кат 1

Таблица 7 – График контроля технологического процесса и эффективности работы машин мельницы.

| № | Объект контроля | Место отбора образца | Показатели качества | НТД используемые при определении качества образца | Периодичность | Исполнитель |

| Зерноочистительное отделение | ||||||

| Качество зерна, поступающего на элеватор | 7 этаж пробоотборник | стекловидность, зольность, влажность, сорн. и зерн. примесь, натура, клецковина, зараж., запах, цвет, вкус | ГОСТ 10987-76, 10847-74, 13586-83, 30483-97, 13586-81, 10840-64, 13586-68, 30483-97, 10967-90, 80798-97 | Не реже двух раз в смену | техник ПТЛ | |

| Правильность формирования помольной смеси | 6 этаж Весы, 2 этаж на УРЗ | Правильность дозирования, производительность линии | Правила организации и ведения технологического процесса на мукомольных заводах | При составлении новой помольной партии | Инженер ПТЛ, техник ПТЛ | |

| Сепаратор А1-БИС-12 | 5 этаж | Сорная примесь, наличие зерна в отходах | ГОСТ 30483-97, Правила | Один раз месяц | Инженер ПТЛ | |

| Камнеотборник Р3-БКТ | 4 этаж | Наличие минеральной примеси | -//- | Один раз в месяц | Инженер ПТЛ | |

| Концентратор А1-БЗК-9 | 3 этаж до и после машины | Наличие длинной и короткой примесей | -//- | Один раз в месяц | Инженер ПТЛ | |

| Обоечные машины РЗ-БМО-6, РЗ-БМО-12 | 2 этаж 5этаж | Снижение зольности и увеличение битых зерен | -//- | Один раз в месяц | Инженер ПТЛ | |

| Пневмотранспорт Р3-БСД, аспиратор Р3-БАБ | 7 этаж, 3 этаж до и после машины | Наличие твердой примеси и полезного зерна | -//- | Один раз в месяц | Техник ПТЛ |

| Режимы увлажнения и отволаживания зерна | 6 этаж после шнеков 11,12,13,14 | Влажность | -//- | Через каждые 2 ч за смену | Техник ПТЛ | |

| Машина мокрого шелушения А1-БШУ | 6 этаж до и после машины | Влажность | -//- | Один раз в месяц | Инженер ПТЛ | |

| Качество отходов | 1 этаж | Наличие нормального и полезного зерна | -//- | Через каждые 2 ч за смену | Техник-лаборант | |

| Размольное отделение | ||||||

| Качество зерна, поступающего на I др. систему | 7 этаж пробоотборник | зольность, влажность, сорн. и зерн. примесь, зараженность, запах, цвет, вкус | ГОСТ 10847-74, 13586-83, 30483-97, 13586-81, 10840-64, 13586-68, 10967-90, | Не реже двух раз в смену | Техник ПТЛ | |

| Режимы извлечения на драных и измельчения на размольных системах | 2 этаж до и после вальцовых станков | извлечение на драных и измельчение на размольных системах | Правила организации и ведения технологического процесса на мукомольных заводах | Каждую смену один раз в месяц | Вальцевой инженер ПТЛ | |

| Рассев Р3-БРБ Р3-БРВ | 6 этаж | недосевы | -//- | Один раз месяц | Инженер ПТЛ | |

| Вымольная машина А1-БВГ | 5 этаж | Зольность извлеченного продукта и муки | -//- | Один раз в месяц | Инженер ПТЛ |

|

|

|