|

Технология термической обработки профилей с нагревом их Т.В.Ч.

|

|

|

|

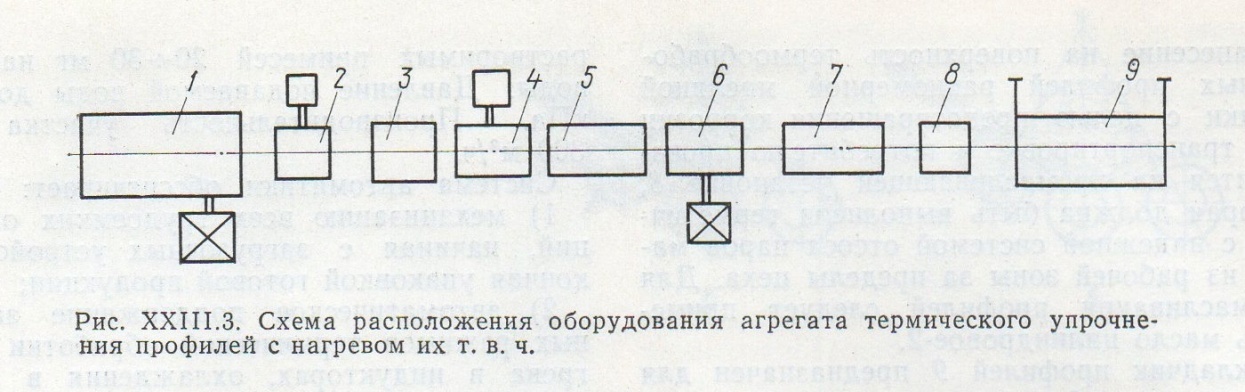

Термическая обработка гнутых профилей с помощью т. в. ч. производится на отдельно стоящем агрегате, показанном на рис. XXIII.3.

Технология термической обработки предусматривает нагрев т. в. ч. до температуры закалки, быстрое охлаждение водой и скоростной отпуск. Весь процесс термической обработки непрерывный.

Готовые гнутые профили в пакетах со склада готовой продукции мостовым краном транспортируются к агрегату термической обработки. С помощью раскладчика и задающего устройства 1 профили поштучно задаются в индукционное нагревательное устройство 2, где нагревается до температуры 1050°С в процессе движения. Профили типа швеллер задаются в агрегат стенкой вверх. Задающее устройство выполнено по типу чистовой или калибрующей клети с валками профилегибочного стана. Скорость задачи профилей в индуктор регулируемая (6—12 м/мин). Средняя скорость нагрева составляет 100°С/с. Профили, нагретые до 1050°С поступают в закалочное устройство 3, где охлаждаются водой до температуры 20—30 °С. Профили задаются в индуктор без интервалов. Индукционное устройство для нагрева под закалку состоит из нескольких последовательно расположенных секций, каждая из которых подключена к отдельному генератору. В качестве источников питания для индукционных нагревателей используются машинные генераторы ОПЧ-500 общей мощностью 400 кВт и частотой тока 2400 Гц. В связи с тем, что термической обработке подвергаются открытые гнутые швеллеры 300х85х8,5 мм и гнутые замкнутые профили 230х100х8 мм агрегат обеспечен комплектами индукторов для нагрева указанных профилей.

Индукционное нагревательное устройство для гнутых швеллеров состоит из поочередно расположенных секций, представляющих

|

|

|

собой индукторы для нагрева профилей с наружной и внутренней сторон. Зазор между секциями и профилем должен быть не более 10 мм. В каждой секции допускается отклонение по зазору не более 1 мм.

Индукционное нагревательное устройство для гнутых замкнутых профилей состоит из секций, представляющих собой прямоугольные многовитковые индукторы. Требования по зазору такие же, как в индукторах для нагрева швеллеров.

Общая длина секций индукторов для нагрева швеллеров и замкнутых профилей 2,5 м. Корпуса индукторов выполняются из немагнитной стали. Индукторы охлаждаются водой из системы охлаждения индукционного оборудования. Расход воды при закалке 115, при отпуске 85 м”/ч.

Закалочное устройство должно быть оборудовано системой вытяжной вентиляции для отсоса паров, образующихся при охлаждении металла водой, устройствами для регулировки расхода воды, расходомерами, а также механизмом для уборки окалины.

Индукционное нагревательное устройство для отпуска 4 закаленных профилей состоит из нескольких последовательно расположенных секций, каждая из которых подключена к отдельному генератору. В качестве источников питания для индукционных нагревателей используются машинные генераторы ОНЧ-500 общей мощностью 300 кВт и частотой тока 2400 Гц.

Конструктивное выполнение индукторов для отпуска такое же, как и индукторов для закалки.

Охлаждение профилей от температуры отпуска до 100+50°С со скоростью 20°С/с производится в камере ускоренного охлаждения 5. Для уменьшения коробления охлаждение профилей производится водовоздушной смесью. Расход воздуха при этом составит 4000 м3/ч, при давлении до 300 кПа расход воды до 40 м3/ч, при давлении 1 атм. Расположение водовоздушных форсунок должно обеспечить равномерное охлаждение профилей по периметру.

Правка термоупрочненных профилей после отпуска производится на правильной машине 6. Скорость должна соответствовать скорости движения профилей в агрегате. Максимальный предел текучести металла профилей после термического упрочнения 750 MIIa.

|

|

|

Правильная машина должна обеспечить правку профилей, имеющих продольный прогиб до 20 мм, поперечный прогиб до 5 мм и винтообразность до 3° на 1 м длины.

Поштучный контроль прочностных характеристик термоупрочненных профилей обеспечивается на участке автоматизированного контроля качества 7. Контроль производится электромагнитным методом на основе сравнения эталонного профиля с исследуемым с помощью электромагнитного индуктивного дефектоскопа ЭМИД-8м и проходных датчиков специальной конструкции, форма и размеры которых соответствуют форме и размерам поперечного сечения профиля.

Профили, прочностные свойства которых не соответствуют установленным пределам, автоматически выбираются из общего потока для повторной термообработки.

Все профили, прошедшие участок автоматизированного контроля качества и удовлетворяющие установленным требованиям, маркируются краскоотметчиком зеленым цветом на заднем конце профиля.

В состав оборудования участка автоматизированного контроля качества термоупрочненных профилей входят рольганг для транспортировки исследуемых профилей через измерительный датчик, отделения, где размещается эталонный профиль, электромагнитный индуктивный дефектоскоп ЭМИД-8м, самописец, краскоотметчик и устройство для выбора отбракованных профилей из общего потока.

Для устранения искажений детали крепления датчиков, а также элементы транспортирующего рольганга, расположенные на расстоянии до 1 м по обе стороны от измерительных датчиков, изготовлены Из Немагнитных материалов.

Нанесение на поверхность термообработанных профилей равномерной масляной Пленки с целью предотвращения коррозии при транспортировке к потребителю производится на промасливающей установке 8, которая должна быть выполнена герметичной с надежной системой отсоса паров масла из рабочей зоны за пределы цеха. Для промасливания профилей следует применять масло цилиндровое-2.

Укладчик профилей 9 предназначен для приема готовой продукции и увязки ее в пакеты. Размеры, масса пачек и требования по упаковке термообработанных профилей такие же как и для не термообработанных.

|

|

|

Подача воды в закалочное устройство обеспечивается оборудованием участка водоснабжения. Допускаемое количество не растворимых примесей 20—30 мг на 1 л воды. Давление подаваемой воды до 600 KПa. Производительность участка до 300 м3/ч.

Система автоматики обеспечивает:

1) механизацию всех трудоемких операций, начиная с загрузочных устройств и кончая упаковкой готовой продукции;

2) автоматическое поддержание заданных режимов термической обработки (нагрева в индукторах, охлаждения в закалочной установке, правки в правильной машине);

3) синхронность работы взаимосвязанных участков и узлов оборудования (раскладка и загрузка профилей, нагревательных индукторов и т. д.).

Контрольные вопросы:

1. Что входит в технологию термической обработки профилей?

2. Опишите индукционное нагревательное устройство

3. Каким методом производится прочностный контроль качества?

Перечень ссылок:

1. И.С. Тришевский, А.Б. Юрченко, B.C. Марьин, В.В. Клепанда, В.В. Ланько, Г.Р. Хейфец, Н.И. Крылов.

Производство гнутых профилей. Оборудование и технологии. 1982г.

2. В.А. Мастеров, В.С. Берковский Теория пластической деформации и обработка металлов давлением. 1970г.

3. А.И. Целиков, В.И. Зюзин Современное развитие прокатных станов. 1972г.

|

|

|