|

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

|

|

|

|

Министерство образования и науки Российской Федерации

“Московский государственный машиностроительный университет (МАМИ)”

Методические указания по выполнению курсовых и дипломных проектов

Тема: Разработка технологического процесса изготовления деталей методом холодной листовой штамповки с применением операций резки, вырубки, пробивки.

Автор: Тараканова Н.Ф.

Г. Серпухов

1.1 Задание на курсовой проект (рабочий чертеж детали) выдается каждому студенту в начале семестра согласно учебному графику специальности.

1.2 Курсовой проект должен состоять из 2-х листов формата А1 графического материала и 20-25 страниц текста расчетно-пояснительной записки (формат А4).

1.3 В установленные сроки студент должен защитить свой проект преподавателю, назначенному кафедрой. Если руководитель проекта допускает студента до защиты, то проект оценивается оценками удовлетворительно, хорошо и отлично.

2.ЦЕЛЬ И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА.

2.1 Цель курсового проекта – закрепить теоретические знания, полученные при изучении курса и научить студентов самостоятельно решать практические задачи современного машино- и приборостроения.

2.2 Курсовой проект состоит из ряда инженерных технологических задач, для решения которых студент должен уметь пользоваться знаниями, полученными на теоретической части курса (лекции, лабораторные и практические занятия, практика), а также уметь работать со справочниками, стандартами, методическими указаниями, учебниками и другой технической литературой.

2.3 Содержание расчетно-пояснительной записки курсового проекта:

§ Введение

|

|

|

§ анализ технологичности конструкции детали;

§ определение расхода материала заготовки при наиболее рациональном раскрое;

§ разработка технологического процесса изготовления детали;

§ расчет технологических режимов по операциям холодной листовой штамповки: усилие и работа резки заготовки; усилия и работа вырубки, пробивки, гибки, вытяжки и т.д.;

§ расчет необходимого усилия пресса;

§ выбор типа и технологической схемы штампа для одной из операций штамповки; расчет исполнительных размеров пуансона и матрицы; расчет координат центра приложения усилия штамповки (для несимметричных деталей);

§ выбор оборудования по операциям технологического процесса;

§ описание принципа действия и работы штампа.

2.4 Содержание графической части проекта

Первый лист формата А1: рабочий чертеж детали (с выделением форматаА4 или А3), эскиз заготовки, операционные эскизы обработки (не менее четырех).

Второй лист формата А1: сборочный чертеж штампа.

3.ОБЩИЕ ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА.

3.1. Объектом курсового проектирования является разработка технологического процесса изготовления детали методом холодной листовой штамповки с применением операций резки, вырубки, пробивки.

Студент может предложить к разработке технологического процесса конструкцию своей детали, что должно быть утверждено руководителем проекта.

3.2. Расчетно-пояснительная записка должна иметь:

ü титульный лист

ü бланк задания (заполненный студентом и утвержденный руководителей проекта);

ü содержание (с указанием номеров страниц);

введение

ü текст расчетно-пояснительной записки.

Расчетно-пояснительная записка пишется на листах бумаги формата А4 (с одной стороны) от руки или печатным способом, высота букв не менее 2,5 мм. Текст излагается кратко, последовательно, аккуратно (не следует переписывать из учебников и другой литературы общие сведения, определения и т.п.), должен содержать обоснование выбранных решений с расчетами, схемами, графиками, таблицами, эскизами с обязательным разъяснением указанных символов.

|

|

|

Листы расчетно-пояснительной записки брошюруются и нумеруются сквозной нумерацией, причем титульный лист, задание, содержание не нумеруются, но входят в общее количество листов.

Лист «Введение» оформляется рамкой со штампом для текстового материала, на остальных листах допускается рамку не делать, а оставлять поля не менее 15 мм, поле подшивки – не менее 20 мм.

Технологический процесс, выполненный на специальных бланках, является приложением и прикладывается к пояснительной записке.

3.3. Графическая часть проекта состоит из двух листов формата А1, выполненных в соответствии с ЕСКД. Чертежи выполняются вручную или на компьютере с помощью графических программ типа Автокад. Допускается пропорционально уменьшать (масштабировать) формат А1 вплоть до А4 с условием четкого изображения всех чертежных элементов и текстового материала.

4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КУРСОВОГО ПРО ЕКТА.

4.1. Введение.

Введение должно содержать характеристику детали, её назначение, технические требования, которые необходимо учесть при изготовлении; характеристику метода формообразования детали.

4.2.Анализ технологичности конструкции детали.

В процессе анализа технологичности студент должен:

4.2.1. Определить вид штамповки - разделительные или формообразующие операции будут применяться.

4.2.2. Определить из чертежа материал детали, в справочнике найти и выписать основные механические свойства материала: sв – предел прочности, МПа; sт – предел текучести, Мпа; d - относительное удлинение, %; оценить соотношение sт/sв и сравнить с рекомендуемыми значениями для разделительных или формоизменяющих операций.

Рекомендации: 1. Для разделительных операций sт/sв >0,8; d<5%;

2. Для формоизменяющих операций sт/sв< 0,6; d>18%.

4.2.3. Сделать вывод о технологичности материала детали для проведения операций штамповки:

1) если характеристики материала соответствуют рекомендациям – материал технологичен;

2) если характеристики материала не соответствуют рекомендациям - материал не технологичен, поэтому необходимо проанализировать влияние характеристик материала на процесс штамповки и предложить техническое решение вопроса.

|

|

|

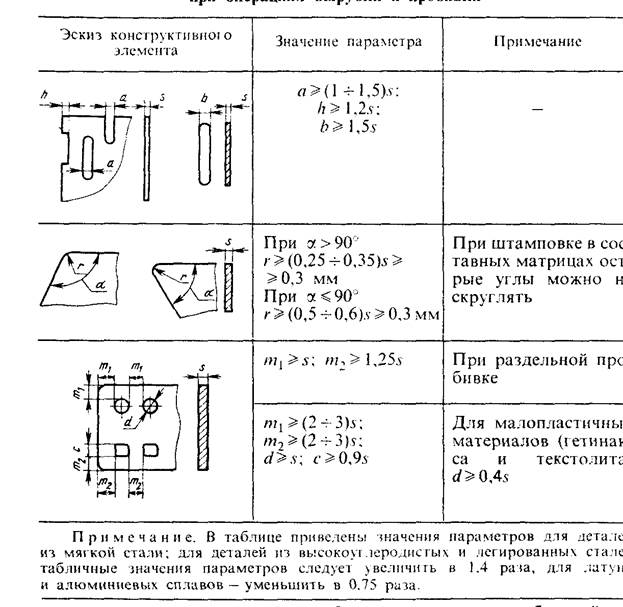

4.2.4. Оценить технологические возможности штамповки, то есть возможность получения предложенным методом требуемой точности размеров и шероховатости поверхностей (таблица 1), а также конструктивных элементов детали (таблица 2). Если технологические возможности метода не соответствуют требованиям чертежа, предложить техническое решение вопроса (при необходимости указать методы доработки детали до нужных параметров).

Таблица 1

| Операция | Точность | Шероховатость поверх.реза |

| Разрезка | IT 14-16 | Rz=80-20 мкм |

| Вырубка-пробивка | IT 9-10 | Rа=5-2,5 мкм |

| Чистовая вырубка-пробивка | IT6-9 | Ra=3,2-1,6 мкм |

Таблица 2

Примечание. Окончательный вывод о технологичности конструкции сделать по результатам расчета коэффициента использования материала (раздел «Определение расхода материала»).

4.3. Определение расхода материала (при наиболее рациональном раскрое).

В качестве исходного материала чаще всего используется лист заданной толщины размерами 1000*2000 мм.

Цель при выполнении раздела: найти такой вариант раскроя листа на полосы (вдоль длинной или короткой стороны), а в полосе такое размещение деталей (или заготовок), чтобы расход материала был наиболее рациональным, то есть коэффициент использования материала (Ким) достигал максимума при всех технологических ограничениях (необходимых значениях величин перемычек между деталями в полосе, расстояний от края детали до края полосы, направления линий проката и т.п.).

Lл L л

Lл L л

Вп

Вп

Вп

Вп

Вл

Вл

Вл

Вл

| |||

|

Рис.4.1. Раскрой листа в двух вариантах.

Примечание: в учебных расчетах Lлиста =2000 мм, Bлиста =1000 мм.

m

m

m1

m1

· D

B п

|

L п

Рис.4.2. Раскрой полосы.

Где D – размер вырубаемой детали (заготовки), мм

m1 – величина боковой перемычки, мм

m – величина перемычки между деталями (заготовками),мм

|

|

|

Bп, Lп – соответственно ширина и длина полосы,мм

Расчет ширины полосы:

Bп = D + 2 m1,

Где D – размер вырубаемой детали (заготовки), мм

m1 – величина боковой перемычки, мм

Величины перемычек зависят от толщины и твердости материала, размеров и формы вырубаемых деталей, наличия в штампе упоров, прижимов и т.д. Величины перемычек выбирают так, чтобы обеспечить вырубку деталей по всему контуру без разрыва перемычек и без втягивания их в матрицу. При этом расход материала на перемычки должен быть минимальным.

Рекомендуемые величины перемычек для металлических деталей указаны в таблице 3.

Таблица 3.

Примечание: Для неметаллических деталей величину перемычек увеличить на 15%.

Коэффициент использования материала полосы:

Fд * n

Ким = * 100 %,

Ким = * 100 %,

Bп * Lп

где Fд - полезная площадь детали (или заготовки), мм2

n - количество деталей (заготовок) в полосе, шт.

Bп – ширина полосы, мм

Lп -длина полосы, мм.

Коэффициент использования материала листа:

Fд * n * N

Ким = * 100%, где

Ким = * 100%, где

B л* L л

где Fд - полезная площадь детали (заготовки), мм2

n – количество деталей (заготовок) в полосе, шт.

N – количество полос в листе, шт.

Bп – ширина листа, мм

L л – длина листа, мм

Внимание! По результатам расчета Ким сделать окончательный вывод о технологичности конструкции детали. (Конструкцию считать технологичной, если Ким не менее 50%).

4.4. Разработка технологического процесса изготовления детали.

Этапы разработки технологического процесса.

1. Выбор вида ТП (с обоснованием)

2. Выбор вида заготовки (с расчетами)

3. Определение маршрута обработки и предварительного содержания операций (с обоснованием).

4. Расчет режимов.

5. Назначение оборудования, оснастки, средств автоматизации и механизации (с необходимыми расчетами и обоснованием выбора).

6. Нормирование.

7. Оформление рабочей документации.

Исходные данные для проектирования ТП.

1. Рабочий чертеж детали

2. Технические требования (термообработка, покрытия и т.п.)

3. Программа выпуска

4. Руководящие технические материалы (нормативы, нормали, каталоги и т.д.)

4.4.1. Виды технологических процессов:

1. По методу разработки и применения

- единичные

- типовые

2. По назначению

- рабочие

- перспективные

3.Постепени детализации технологических документов

- маршрутные

- операционные

- маршрутно-операционные

3. По методу обработки материала

- литья

- штамповки

- механической обработки и т.д.

Единичный ТП – для изготовления изделий одного наименования, типоразмера и исполнения.

|

|

|

Пример: изготовление детали «скоба» в условиях серийного и массового производства.

Единичный ТП содержит все операции, необходимые для изготовления данной детали.

Типовой ТП – для изготовления нескольких изделий, относящихся к одной классификационной группе, то есть имеющих одинаковое конструктивное оформление, требования по точности и качеству.

Пример: изготовление листов пакета ротора различных двигателей в условиях мелкосерийного производства.

Типовой ТП содержит все операции для изделий этой классификационной группы, а для конкретной детали необходим план операций в определенной последовательности.

Рабочий ТП – технологический процесс, выполненный по рабочей конструкторской и технологической документации (опирается на имеющуюся производственную базу).

Перспективный ТП – технологический процесс соответствует современным достижениям науки и техники, методы и средства которых ещё предстоит освоить.

Маршрутный ТП - последовательность операций без содержания переходов и режимов (их выбирает рабочий высокой квалификации); разрабатывается для единичного и мелкосерийного производства.

Операционный ТП – все операции включают содержание переходов и режимов, определяемых технологом; разрабатывается для серийного и массового производства.

Маршрутно-операционный ТП – некоторые операции не имеют содержания переходов и режимов, а чаще всего выполняются по типовым технологическим процессам (ТТП); разрабатывается для серийного производства.

4.4.2. Расчет заготовки.

Расчетом заготовки является расчет ширины полосы материала, выполненный при проведении анализа технологичности конструкции детали.

Определение маршрута обработки.

При построении процессов холодной листовой штамповки следует решать основные технологические вопросы: установить характер, количество, последовательность и совмещенность операций.

Характер операций определяется геометрической формой и конфигурацией штампуемых деталей, состоянием поверхностей, наличием отверстий, вырезов и т.п.

Количество и последовательность операций определяется конфигурацией и сочетанием конструктивных элементов детали, требуемой точностью, шероховатостью, наличием покрытий и т.п.

Совмещение операций определяется точностью, стоимостью штампов, размерами детали.

Пример. Этапы ТП холодной листовой штамповки.

1. Заготовительная.

2. Подготовка исходной заготовки (рихтовка, очистка, термообработка и т.п.)

3. Подготовка технологического инструмента (очистка, продувка сжатым воздухом, смазка)

4. Вырубка - пробивка.

5. Удаление полученной детали и отходов.

6. Промывка.

7. Покрытие.

8. Контроль.

Расчет усилий и работы основных операций холодной листовой штамповки.

4.5.1 Резка

[т1] P= 1,2 ·L·S·Ơср., Н - для ножниц с параллельными ножами;

0,5 ·S2· Ơср

P= —————, Н - для гильотинных ножниц;

tg φ

0.5∙ S2 ∙Ơср∙Sinα

Р= ————————, Н - для дисковых ножниц;

Cos2α

где L - длина реза; м

S -толщина материала; м

Ơср -предел прочности материала при срезе (0.8 Ơв), Па

φ -угол наклона ножей (2-6 0)

α -угол захвата дисков (140 –160)

Вырубка, пробивка

Р=(1,1 – 1,3)· S · L · Ơср, Н

(1,1 – 1,3) – коэффициент, учитывающий колебания толщины материала

S - толщина материала, м

L - периметр вырубаемого или пробиваемого контура, м

Ơср - предел прочности материала при срезе, Па (Ơср=0,8 Ơв)

Расчет необходимого усилия пресса.

Рпресса ≥1.25 Ршт

Р шт = Р1+Р2+Р3+Р4, Н (кН)

Р1 – собственно усилие штамповки (вырубки, пробивки, гибки, вытяжки), Н (кН); расчет по п.п. 4.5.1 –4.5.2

Р2 – усилие прижима (если есть), Н. (кН);

Для операций вырубки-пробивки:

Р2 = L·S· qпр,

Где qпр – удельное давление прижима в зависимости от толщины материала, выбирается по таблице 1

Таблица 1

| Толщина материала | Удельное давление прижима, qпр |

| До 1 мм | 6-10 МПа |

| 1 – 2 мм | 10 – 15 МПа |

| 2 – 3 мм | 15 –20 МПа |

| 3 – 4 мм | 20 – 25 МПа |

Р3 – усилие проталкивания (при удалении детали или отхода на провал), Н (кН);

Р3 = (0,05 – 0,08)·Р1· h/S,

где h – высота цилиндрического пояска матрицы (при расчетах h = S); коэффициент зависит от величины зазора и технологических свойств материала

Р4 – усилие снятия отхода или детали с пуансона, Н (кН)

Р4 = Ксн · Р1,

Где Ксн – коэффициент снятия, зависящий от толщины материала и конструкции штампа, выбирается по таблице 2

Таблица 2

| Толщина материала мм | Одно- пуансонный штамп (выр. или пробивка) | Последо- вательного действия (вы- рубка-пробивка) | Многопуансонный пробивной |

| До 1мм | 0,02-0,06 | 0,06-0,08 | 0,10-0,12 |

| 1 –5 | 0,06-0,08 | 0,10-0,12 | 0,12-0,15 |

| Св.0,5 | 0,08-0,1 | 0,12-0,15 | 0,15-0,20 |

Работа резания для операций резки на гильотинных ножницах и ножницах с параллельными кромками, вырубки – пробивки,

А = Х∙ Р∙ S, Дж,

где Х – коэффициент, зависящий от толщины и свойств материала детали,

Х = 0,5 –0,7 (большие значения у мягких, тонких материалов);

S – толщина материала, м

Для операций резки на дисковых ножницах толщину материала в расчетах заменяют на путь, пройденный инструментом (длина реза).

4.8 Выбор типа, технологической схемы, расчеты штампа.

4.8.1. Классификация штампов.

I. По назначению и характеру выполняемых операций – для вырубки, пробивки, гибки, вытяжки и т.д.

II. По способу действия – простого, последовательного и совмещенного действия (простого действия – за один рабочий ход – одна операция; последовательного действия – за несколько рабочих ходов – несколько операций; совмещенного действия – за один рабочий ход – две и более операций)

III. По способу направления – без направления, с направляющими колонками и втулками, с направляющей плитой

IV. По конструктивным признакам – открытые, закрытые, с защитными заграждениями (доступна или нет рабочая зона штампа).

Штампы простого действия – просты по конструкции и в изготовлении;

Штампы совмещенного действия – сложны по конструкции, трудоемки в изготовлении, но большая точность изготовленных деталей и высокая производительность;

Штампы последовательного действия – сложны по конструкции и в изготовлении, имеют наибольшие габариты, но и высокую производительность.

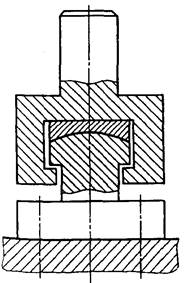

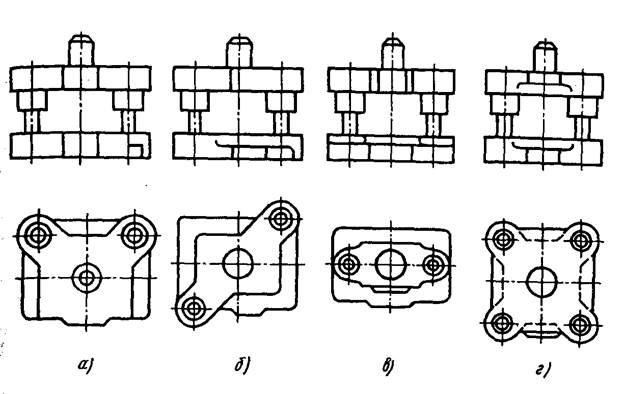

4.8.2.Схемы конструкций штампов. Схемы представлены на рис.1 и рис.2.

Рис.1 Схемы конструкций штампов а) –простого действия; б) –последовательного действия; в) – совмещенного действия.

Конструктивно штампы состоят из:

деталей «блока» штампа – нижняя, верхняя плита, хвостовик, направляющие колонки, втулки;

рабочих инструментов – пуансон, матрица;

оснастки штампа – пуансонодержатель, матрицедержатель, опорная плита, упоры, фиксаторы, ловители, направляющие, съемники, выталкиватели и пр.

Компоновка вырубного штампа простого действия с двумя направляющими и удалением детали «на провал» представлена на рис.2.

Рис.2. Схема типовой конструкции штампа для вырубки.

1-пуансон; 2-матрица; 3-пуансонодержатель; 4-матрицедержатель;5-верхняя плита; 6-нижняя плита; 7-колонка; 8-втулка; 9-направляющая линейка; 10-упор; 11-съемник; 12-хвостовик; 13-плита опорная.

Методы крепления:

Пуансоны: 1. в гнездах пуансонодержателя с опорой на бурт по посадке Н7/к6 –с натягом (рис.2);

2.винтом;

3.заливкой припоями;

4.заливкой быстротвердеющими пластмассами

Матрицы: 1.в гнездах матрицедержателя по посадке Н7/h6- с зазором (рис.2)

2.фиксацией 2 штифтами и креплением винтами к нижней плите

Пунсоны и матрицы изготавливают из углеродистых инструментальных сталей У8А, У10А, легированных инструментальных сталей ХВГ, Х12М и т.п. с последующей закалкой.

Втулки (в верхней плите), колонки (в нижней плите): 1. по посадке Н7/к6, Н7/n6 (с натягом) соответственно; 2. заливка быстротвердеющими пластмассами (стиракрил) или эпоксидными клеями.

Колонки во втулке: 1. по посадке Н7/f6 (с зазором) с применением смазочного материала 2. с обоймой с шариками.

Хвостовики 1.с буртом по посадке с натягом в верхней плите 2. с фланцем винтами и штифтами к верхней плите 3. с резьбой (стопорение винтом или штифтом) 4.плавающие

д)

д)

Рис.3 Крепление хвостовиков: а) с буртом; б) с фланцем; в) с резьбой; г) с резьбой и фланцем; д) плавающий

Плиты штампов являются базовыми деталями, на которые крепят все остальные детали штампа (фиксация на 2 штифта, крепление не менее 2-мя винтами). В зависимости от расположения направляющих колонок и втулок различают виды плит (Рис. 4)

Рис.4 Плиты штампов: а) одностороннее расположение направляющих; б)диагональное расположение направляющих; в)осевое расположение направляющих; г) четырехстороннее расположение направляющих.

Верхние плиты крепят к ползуну пресса через хвостовик; нижние плиты к подштамповой плите пресса – винтами, винтами и прихватами или скобами (возможно пневматическими или гидравлическими зажимами).

Направляющие элементы исходного материала (Рис.5)

Рис.5 Направляющие элементы исходного материала а) неподвижные направляющие линейки; б)подвижные направляющие линейки; в) упоры (прыгающий и неподвижные)

Элементы удаления деталей и отходов: 1. на провал через отверстие в нижней плите штампа; 2. по наклонной плоскости в плите; 3. сжатым воздухом; 4. съемником с пуансона (Рис. 2).

Пример сборочного чертежа штампа представлен в приложении 1.

4.8.3. Правила выполнения сборочного чертежа штампа.

§ Чертеж штампа выполняется в рабочем положении

§ Масштаб 1:1 (предпочтительно)

§ Вычерчивать не менее двух проекций (с разрезами)

§ Вид сверху показывают по линии разъема штампа

§ На чертеже проставляют габаритные, установочные, присоединительные размеры и размеры посадок.

§ Спецификация чертежа – на отдельных листах формата А4- в приложении к пояснительной записке.

§ Допускается в учебных целях выполнять спецификацию на листе чертежа.

§ На свободном поле чертежа перечислить технические требования, которые необходимо выполнять при сборке и эксплуатации штампа – пайка, склейка, смазка, усилие пресса, с которым может работать штамп и пр.

4.8.4. Расчет исполнительных размеров пуансона и матрицы для операций вырубки и пробивки.

Вырубка.

|

Размер детали - D- δ

Размер детали - D- δ

|

D-δ

D-δ

Размер матрицы

D м = (D – δ)+ δм

Размер пуансона

Dп = (D – δ – z) –δп,

Пробивка d+ δ

Пробивка d+ δ

Размер отверстия - d+ δ

Размер матрицы – d м = (d+ δ + z)+ δ м

Размер пуансона –d п = (d + δ)- δ п

Где δ, δм, δп – соответственно величины допусков на деталь по чертежу (если допуск не указан – 12 квалитет), допуск на размер матрицы и пуансона (назначаются на 2-3 квалитета точнее допуска на деталь), мм.

Z – величина зазора между пуансоном и матрицей, мм

Зазор выбирается с учетом толщины материала и особенностей операций по таблице 3

Таблица 3

| Особенности операции | Толщина материала | Зазор в % от толщины |

| Обычная вырубка –пробивка стали | До 0,2 мм 0,3 –3,0 мм 3,0 –10 мм | Без зазора 5 - 8 8 - 10 |

| Чистовая вырубка – пробивка стали | До 3,0 мм 3,0 – 10 мм 10 – 20 мм | 2 - 4 4 - 6 6 - 8 |

| Вырубка – пробивка алюминия | До 3-х мм 3-10 мм | 2 - 4 4 - 6 |

| Вырубка – пробивка электротехнической стали | 0,5 мм | 5 - 8 |

Примечания.

1. При вырубке наружного контура зазор берется за счет уменьшения размеров пуансона. Размер матрицы принимается равным наименьшему предельному размеру детали.

2. При пробивке отверстий зазор образуется за счет увеличения размеров матрицы. Размер пуансона принимается равным наибольшему предельному размеру отверстия.

4.8.4. Определение центра давления штампа (для несимметричных деталей).

Центр давления штампа должен совпадать с осью хвостовика, иначе в штампе возникают

· перекосы

· несимметричность зазора

· износ направляющих

· быстрое притупление режущих кромок и т.п.

Аналитический метод определения центра давления основан на равенстве момента равнодействующих нескольких сил сумме моментов этих же сил относительно одной и той же оси. Направление осей совмещают со сторонами пуансонодержателя, от которых производят разметку.

Рис.3. Определение центра давления штампа.

X0= (а 1x 1 + а 2x 2 +а 3x + …+ а n x n) / (а 1 +а 2 +а 3 +…+ а n)

Y0 = (b 1y 1 +b 2y 2 +b 3y 3 +…+b n y n )/(b 1 + b 2 +b 3 +…+b n)

X 0 , Y 0 - координаты центра давления штампа;

а _- длина пробиваемых контуров;

b - ширина пробиваемых контуров

x, y – координаты центра тяжести пробиваемых фигур

| Наименование и марка материала | σт, МПа | σв, МПа | δ, % | НВ |

| Сталь Ст3 | ||||

| Сталь 08 | ||||

| Сталь 10 | ||||

| Сталь 35 | ||||

| Сталь 40 | ||||

| Сталь 45 | ||||

| Сталь электротехническая 1 группы (1211,1311,1413,1514) | ||||

| 2 группы (2011,2111,2212,2412) | ||||

| Цветные металлы и сплавы Д16 | ||||

| Л68 | ||||

| Л60 | ||||

| Пластмассы Гетинакс фольгированный | - | - | ||

| Текстолит фольгированный | - | |||

| Стеклотекстолит фольгиров. | - | - | ||

| Картон | - | - | ||

Приложение 1

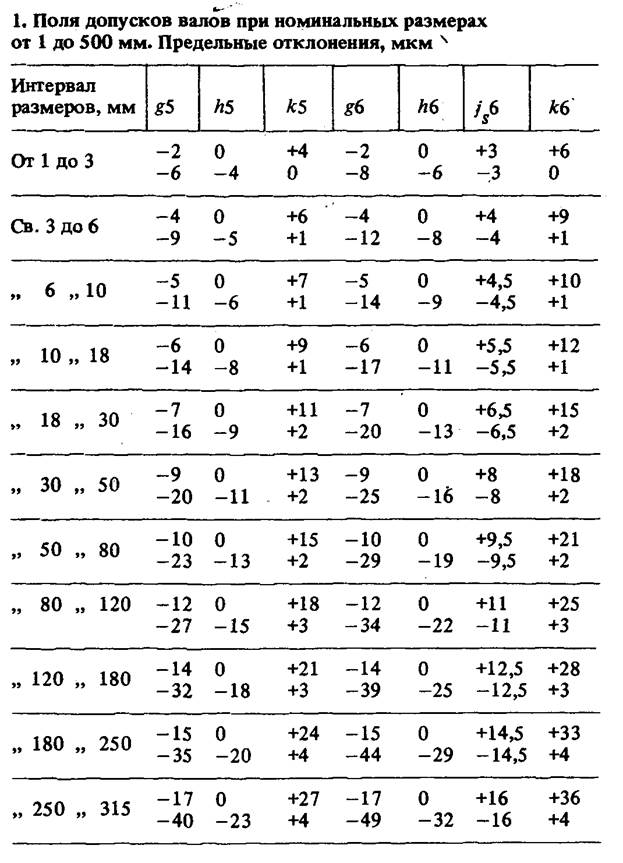

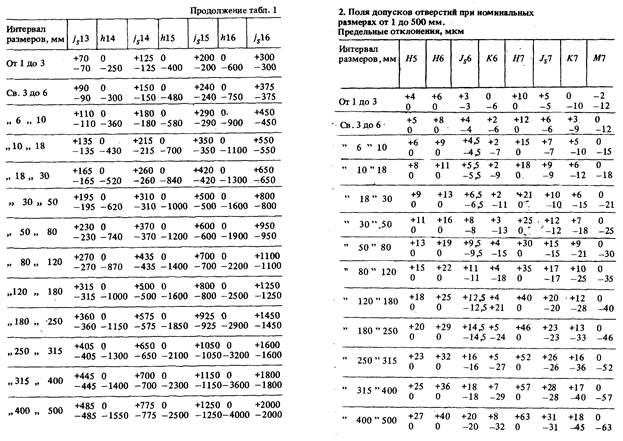

Приложение 2. Допуски и посадки.

Приложение 3

Приложение 4

Сборочный чертеж штампа совмещенного действия для операций вырубки- пробивки «платы печатной»

Приложение 5

Технические параметры открытых прессов простого действия.

Одностоечные ненаклоняемые с передвижным столом и рогом.

Модели прессов

| Характеристики | КД1424 | КД1426 | КД1428 | К1430 | КА1432 |

| Номинальное усилие пресса,кН | |||||

| Наименьший ход ползуна, мм | |||||

| Наибольший ход ползуна, мм | |||||

| Частота движения ползуна, 1/мин | |||||

| Номинальная закрытая высота, мм |

Двухстоечные ненаклоняемые с неподвижным столом

| Характеристики | К2114 | КД2114 | К2116Б | КД2118 | К2118Б | КД2120 | КД2122 | КД2124 | КД2126 | КД2128 | К2130 |

| Номинальное усилие пресса,кН | |||||||||||

| Наименьший ход ползуна, мм | |||||||||||

| Наибольший ход ползуна, мм | - | ||||||||||

| Частота движения ползуна, 1/мин | |||||||||||

| Номинальная закрытая высота, мм |

Двухстоечные наклоняемые с подвижным столом

| Характеристики | КД2318 | КД2320 | К2322 | К2324 | КД2326 | КД2328 | КД2330 | К2332 |

| Номинальное усилие пресса,кН | ||||||||

| Наименьший ход ползуна, мм | ||||||||

| Наибольший ход ползуна, мм | - | |||||||

| Частота движения ползуна, 1/мин | ||||||||

| Номинальная закрытая высота, мм |

Двухкривошипные

| Характеристики | К3130А | К3132А | К3034 |

| Номинальное усилие пресса,кН | |||

| Ход ползуна, мм | |||

| Частота движения ползуна, 1/мин | |||

| Номинальная закрытая высота, мм |

Закрытые прессы простого действия двухкривошипные

| Характеристики | К2730А | К3732 |

| Номинальное усилие пресса,кН | ||

| Ход ползуна, мм | ||

| Частота движения ползуна, 1/мин | ||

| Номинальная закрытая высота, мм |

Список литературы.

1. Аверкиев А.Ю. Методы оценки штампуемости листового металла. М.:Машиностроение, 1985

2. Зубцов М.Е. Листовая штамповка: Учебник для вузов. Л.: Машиностроение, 1980

3. Еленев С.А. Холодная штамповка.М.: Высшая школа, 1988.

4. Краткий справочник металлиста. Под редакцией Орлова П.Н., Скороходова Е.А.,3-е изд. М.: Машиностроение 1986.

5. Попов Е.А., Ковалев В.Г., Шубин И.Н. Технология и автоматизация листовой штамповки. М.: Издательство МГТУ им. Н.Э.Баумана, 2003.

6. Романовский В.П. Справочник по холодной штамповке. 6-е изд. Л.; Машиностроение, 1979.

7. Справочник технолога – приборостроителя, т.1. Под редакцией Сыроватченко П.В. М.: Машиностроение,1979.

Приложение.

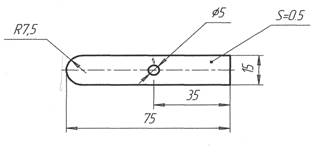

Вариант №1. Вывод контактный Материал латунь Л63, толщина 0,5 мм,Rz 40