|

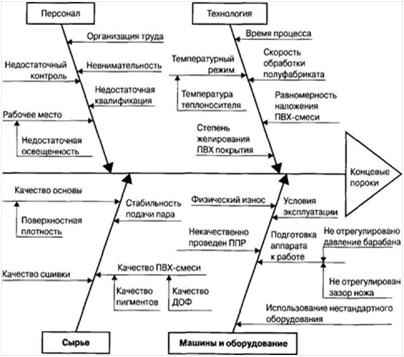

Причинно-следственная диаграмма Исикавы

|

|

|

|

Практическая работа

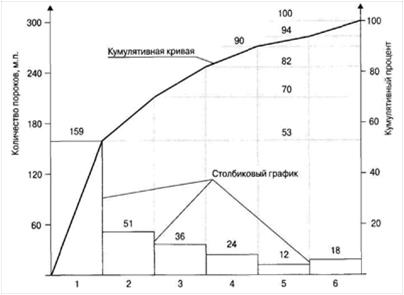

Диаграмма Парето

Диаграмма Парето [1, 8—10, 38—45] — разновидность столбиковой диаграммы, применяемой для наглядного отображения рассматриваемых факторов в порядке уменьшения (возрастания) их значимости. Эта диаграмма является инструментом, позволяющим распределить усилия для разрешения возникающих проблем и выявить главные причины, с которых надо начинать действовать, например, позволяет точно определить и квалифицировать основные виды причин брака при диагностировании процесса; установить, борьба с какими видами причин брака позволит наиболее эффективно и быстро повысить качество продукции.

В 1897 г. итальянский экономист В. Парето (1845—1923) установил [1], что примерно 70—80 % доходов или благ в государстве в большинстве случаев принадлежит 20—30 % населения. Американский экономист М. Лоренц в 1907 г. независимо от Парето пришел к тому же выводу [1], осуществив дальнейшее развитие идей Парето (помимо так называемой столбиковой диаграммы им было предложено использовать кумулятивную кривую, которую часто называют кривой Лоренца). Идея применения этой диаграммы для анализа причин возникновения брака и путей повышения качества принадлежит Дж. Джурану [1].

Этапы построения диаграммы Парето

Рекомендуется порядок построения диаграммы Парето, включающий в себя следующие этапы [45]:

Решите, какие проблемы надлежит исследовать и как собирать данные, в частности:

какого типа проблемы вы хотите исследовать?

Например: дефектные изделия, потери в денежном выражении, несчастные случаи;

какие данные надо собрать и как их классифицировать? Например: по видам дефектов, месту их появления, процессам, рабочим;

|

|

|

какой метод следует применить и каков период сбора данных.

Примечание. Пусть с использованием «мозговой атаки» построена диаграмма Исикавы и установлено N причин, вызывающих брак. Возникает вопрос: с какой из этих причин надо начинать бороться в первую очередь, чтобы наиболее эффективно повысить качество? Для ответа на этот вопрос и следует использовать диаграмму Парето, например так, как это рассмотрено ниже.

Разработайте контрольный листок для регистрации данных (о частоте возникновения дефектов в зависимости от вызывающих их причин) с перечнем видов собираемой информации.

Заполните контрольный листок регистрации данных и подсчитайте необходимые итоговые данные (см., например, табл. 3.1).

Для построения диаграммы Парето разработайте бланк таблицы (см. на пример, табл. 3.3) для обработки статистических данных, имеющихся в контрольном листке. В этой таблице следует предусмотреть графы для регистрации:

числа зарегистрированных дефектов каждого типа как в единицах их измерения, так и в процентах к общему количеству дефектов;

накопленной суммы числа дефектов, выраженной в единицах измерения дефектов;

накопленной суммы числа дефектов, выраженной в процентах к общему итогу (накопленного процента).

Заполните таблицу, расположив данные, полученные по каждому проверяемому признаку (типу дефекта), в порядке убывания их значимости.

Примечание. Группу «прочие» надо поместить в последнюю строку таблицы вне зависимости от того, насколько большим получилось число, так как ее составляет совокупность признаков, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

Начертите (рис. 3.7) одну горизонтальную и две вертикальные оси:

сначала постройте горизонтальную ось. Разделите эту ось на интервалы в соответствии с числом контролируемых признаков (типов дефектов);

затем постройте вертикальные оси с левой и правой стороны графика:

на левую ось нанесите шкалу с интервалами (делениями) от 0 до числа, соответствующего общему итогу (суммарному числу дефектов);

на правую ось нанесите шкалу с интервалами (делениями) от 0 до 100 %.

|

|

|

7. Постройте столбиковую диаграмму.

Таблица

Данные для построения диаграммы Парето

| Типы дефектов (пороков) | Число дефектов (пороков), м. пог. | Накопленная сумма числа дефектов, м.пог. | Процент числа дефектов по каждому признаку к общей сумме | Накопленный процент |

| Концевые | ||||

| Складки | ||||

| Засечки | ||||

| Вмятины | ||||

| Грязь | ||||

| Прочие | ||||

| Итого | — | — |

Начертите кумулятивную кривую (кривую Лоренца).

На вертикалях, соответствующих правым концам каждого интервала на горизонтальной оси, нанесите точки накопленных сумм (результатов или процентов) и соедините отрезками прямых.

Нанесите на диаграмму все обозначения и надписи:

надписи, касающиеся диаграммы (название, разметка числовых значений на осях);

надписи, касающиеся данных;

сведения о месте и времени сбора и обработки данных;

сведения о персонале, принимавшем участие в работе;

любые другие сведения, которые могут быть полезными в последующей работе с построенной диаграммой Парето.

Определяющим достоинством диаграммы Парето является то, что она дает возможность разгруппировать факторы на значительные, т. е. встречающиеся наиболее часто, и на незначительные, т. е. встречающиеся относительно редко. Диаграмма Парето показывает в убывающем порядке относительное влияние каждой причины на общую проблему.

После проведения корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведенных улучшений. В сложной экономической жизни предприятия

1 — концевые; 2 — складки; 3 — засечки; 4 — вмятины; 5 — грязь; 6 — прочие.

Рисунок 3.7. Диаграмма Парето по видам пороков тентового материала:

проблемы могут возникнуть в любой момент в любом подразделении.

Анализ этих проблем всегда целесообразно начинать с составления диаграммы Парето.

|

|

|

Советы по построению диаграммы Парето

При практическом построении диаграммы Парето можно рекомендовать следующее [1, 45].

Воспользуйтесь разными классификациями причин (т. е. произведите стратификацию имеющихся у вас данных) и составьте много диаграмм Парето. Суть проблемы можно уловить, наблюдая явление с разных то чек зрения, поэтому важно опробовать различные пути классификации данных, пока не выявятся немногочисленные существенно важные факторы, что и служит целью анализа Парето.

Нежелательно, чтобы группа «прочие факторы» составляла большой процент. Если такое происходит, значит объекты наблюдения классифицированы неправильно и слишком много объектов попало в эту группу. В таком случае надо использовать другой принцип классификации.

Если данные можно представить в денежном выражении, то именно так и надо поступить (лучше всего показать это на вертикальных осях диаграммы Парето). Если нельзя оценить существующую проблему в денежном выражении, само исследование может оказаться неэффективным. Затраты — важный критерий принятия управленческих решений.

При использовании построенной диаграммы Парето рекомендуется [1]:

если нежелательный существенный фактор (причину) можно устранить с помощью простого решения, это надо сделать незамедлительно;

в первую очередь следует рассматривать только немногочисленные существенные причины (факторы);

если относительно несущественная причина (фактор) устраняется простым путем, то это тоже следует сделать незамедлительно, так как приобретенный опыт и моральное удовлетворение окажут большое воздействие на дальнейшее решение проблемы.

Задание

Разработайте форму контрольного листка для сбора данных применительно к вашему производству (работе), обработайте собранные данные и постройте диаграмму Парето.

Причинно-следственная диаграмма Исикавы

Результат процесса построения причинно-следственной диаграммы Исикавы зависит от многочисленных факторов, между которыми существуют отношения типа «причина — результат». Мы можем определить структуру или характер этих многофакторных отношений благодаря систематическим наблюдениям. Трудно решить сложные проблемы, не зная этой структуры, которая представляет собой цепь причин и результатов. Диаграмма причин и результатов — средство, позволяющее выразить эти отношения в простой и доступной форме [1, 8-10, 38-45].

В 1953 г. профессор Токийского университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов [1]. Она получила название «схема Исикавы» (в японской литературе эту диаграмму из-за ее формы часто именуют «рыбья кость» или «рыбий скелет»),

|

|

|

Общие сведения о причинно-следственной диаграмме Исикавы

Диаграмма представляет собой [1, 8—10, 38—45] средство графического упорядочения факторов, влияющих на объект анализа. Главным достоинством диаграммы Исикавы является то, что она дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов. В основе построения диаграммы лежит определение (постановка) задачи, которую необходимо решать.

При вычерчивании [1, 8-10, 38—45] причинно-следственной диаграммы Исикавы самые значимые параметры и факторы располагают (см. рис. 3.6) наиболее близко к голове «рыбьего скелета». Построение начинают с того, что к центральной горизонтальной стрелке, изображающей объект анализа, подводят большие первичные стрелки, обозначающие главные факторы (группы факторов), влияющие на объект анализа. Далее к каждой первичной стрелке подводят стрелки второго порядка, к которым, в свою очередь, подводят стрелки третьего порядка и т. д. до тех пор, пока на диаграмму не будут нанесены все стрелки, обозначающие факторы, оказывающие заметное влияние на объект анализа в конкретной ситуации. Каждая из стрелок, нанесенная на схему, представляет собой в зависимости от ее положения либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая — как следствие.

Наклон и размер не имеют принципиального значения. Главное при построении схемы заключается в том, чтобы обеспечить правильную соподчи- ненность и взаимозависимость факторов, а также четко оформить схему, чтобы она хорошо смотрелась и легко читалась. Поэтому независимо от наклона стрелки каждого фактора его наименование всегда располагают в горизонтальном положении, параллельно центральной оси.

Этапы построения причинно-следственной диаграммы

При построении диаграммы Исикавы рекомендуется (см. рис. 3.6) придерживаться следующего порядка действий [1, 8—10, 38—45]:

Определите перечень показателей качества (видов неудач, дефектов, брака), которые следует проанализировать.

Выберите один показатель качества и напишите его в середине правого края чистого листа бумаги. Слева направо проведите прямую линию, которая будет представлять собой «хребет» будущей диаграммы Исикавы.

Запишите главные причины, влияющие на показатель качества;

Примечание. Рекомендуем вам воспользоваться мнемоническим приемом 4М... 6М при определении этих главных причин.

Соедините линиями («большими костями») главные причины с «хребтом», расположив основные из этих главных причин ближе к голове «рыбьего скелета».

Определите и запишите вторичные причины для уже записанных главных причин.

|

|

|

Примечание. Используйте метод «мозговой атаки», рассмотренный в главе 4, для выявления вторичных возможных причин выбранной проблемы качества.

Соедините линиями («средними костями») вторичные причины с «большими костями».

Проверьте логическую связь каждой причинной цепочки.

Нанесите всю необходимую информацию (надписи) и проверьте законченность составленной причинно-следственной диаграммы Исикавы.

Несмотря на относительную простоту, построение диаграммы Исикавы требует от ее исполнителей хорошего знания объекта анализа и понимания взаимозависимости и взаимовлияния факторов.

Часто построение диаграммы сопровождается «мозговым штурмом». Это прекрасный метод приведения в действие творческого мышления группы для быстрого формулирования, разъяснения и оценки значительного перечня идей, проблем, причин, вопросов. Правила проведения «мозгового штурма (атаки)» рассмотрены в главе 4.

Пример причинно-следственной диаграммы

Ниже приведен пример причинно-следственной диаграммы Исикавы типа «рыбий скелет» по выявлению причины появления дефекта «концевые пороки» при производстве тентового материала с поливинилхлоридным покрытием для автотранспорта.

Для уменьшения размеров рис. 3.6 приведенная на нем диаграмма Исикавы была построена на основе использования мнемонического приема 4М, т. е. при построении этой диаграммы были приняты во внимание только четыре группы причин дефектов «концевые пороки», а именно: персонал, технология, машины и оборудование, сырье.

Советы по построению диаграммы Исикавы

При практическом построении причинно-следственной диаграммы советуем воспользоваться следующими рекомендациями [1, 8—10, 38—45]:

Определите все факторы, имеющие отношение к рассматриваемой проблеме, путем наблюдений и опроса многих людей.

Из всех факторов, указанных на диаграмме, надо выделить те, которые оказывают наибольшее воздействие на показатель качества. Если на первоначальной стадии, еще до построения диаграммы, из вашего поля зрения выпал какой-то фактор, он не появится на более поздней стадии. Поэтому чрезвычайно важно на стадии подготовки диаграммы привлечь к обсуждению как можно больше людей, чтобы диаграмма была полной и в ней ничего не было упущено.

Сформулируйте показатель как можно точнее.

Если показатель сформулирован абстрактно, то будет построена диаграмма, основанная на общих соображениях. И хотя она будет правильной

Рисунок. Пример причинно-следственной диаграммы Исикавы.

с точки зрения отношений «причина — результат», в ней будет мало проку при решении конкретных проблем.

Воспользуйтесь разными классификациями (стратификацией) причин и постройте столько диаграмм причин и результатов, сколько показателей вы хотите исследовать.

Например, ошибки в весе и в размерах одного и того же изделия нужно анализировать с помощью двух разных диаграмм, так как их структуры в этом случае будут различными. Попытка объединить эти две диаграммы в одну приведет к тому, что она окажется большой и сложной, практически бесполезной, что только затруднит процесс принятия решений.

При построении диаграммы Исикавы старайтесь выбирать такие показатели качества и такие факторы, которые можно измерить.

После составления диаграммы причин и результатов надо с помощью объективных данных оценить силу отношений «причина — результат». Чтобы это стало возможным, и показатель качества, и факторы, на него влияющие, должны быть измеримыми. Если их невозможно измерить, надо все-таки попытаться это сделать или найти показатели-заменители.

Отыщите факторы, по которым надлежит принять меры.

Если по обнаруженной причине нельзя предпринять никаких действий, то проблема неразрешима. Чтобы процесс совершенствования стал эффективным, надо разбивать причины на подпричины до тех пор, когда по каждой из них можно предпринять действия по устранению причин дефектов (по улучшению качества), иначе сам процесс их выявления превратится в бессмысленное упражнение.

Советы по использованию диаграмм

Установите важность каждой причины на основе объективных значений или данных.

Анализ факторов с помощью собственного опыта или знаний возможен, но устанавливать их важность только на основе субъективных представлений или впечатлений опасно. Объективное установление важности факторов с помощью данных — более научный и логический подход.

Пытайтесь постоянно совершенствовать причинно-следственную диаграмму.

Задание

Постройте причинно-следственные диаграммы для следующих показателей качества:

низкое качество готового продукта;

ошибка в компьютерной программе;

опоздание к назначенному сроку.

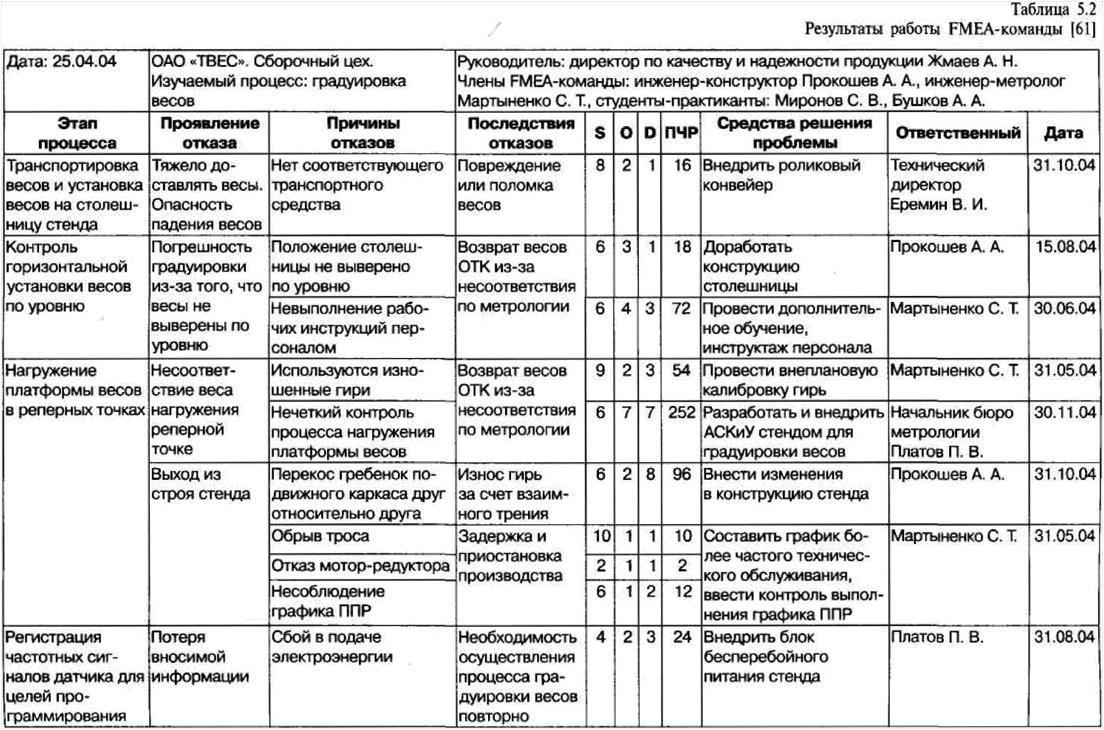

Пример практического применения FМЕА-методологии*

Рассмотрим пример [61] практического применения FМЕА-методологии для улучшения процесса градуировки электронных весов, который по результатам анализа деятельности Тулиновского приборостроительного завода (ОАО «ТВЕС») был определен высшим руководством как критический (дефектоносный).

Процесс градуировки весов на ОАО «ТВЕС» осуществляется с использованием имеющегося на предприятии универсального стенда нагружения, который состоит из основного и подвижного каркасов. Последний оснащен левой и правой гребенками, на которые навешиваются гири в необходимой последовательности.

Алгоритм процесса градуировки весов представлен на рис. 5.4. Поясним его. После транспортировки весов с предыдущего участка производства их помещают на столешницу стенда и по уровню устанавливают в горизонтальное положение. Затем посредством нажатия соответствующей клавиши на клавиатуре весы

Рисунок 5.4. Поточная диаграмма процесса градуировки электронных весов

переводят в режим градуировки, и при этом на табло жидкокристаллического индикатора (ЖКИ) выводится значение веса, которым необходимо нагрузить платформу весов.

После включения привода электродвигателя набор гирь, находящийся на гребенках подвижного каркаса, начинает движение вниз. При этом нижние гири, снимаясь с «крючков» гребенок, ложатся на платформу весов. Разместив требуемое количество грузов на платформе, микропроцессор весов проводит измерение частоты вибрационно- частотного датчика для данной реперной точки и после фиксирования успокоения записывает значение частоты в постоянное запоминающее устройство (ПЗУ). При переходе к очередному шагу градуировки последующая гиря ложится на предыдущую и т. д. Зарегистрировав данные для предыдущей реперной точки, весы запрашивают данные следующей, и процесс нагружения платформы повторяется.

Работой стенда управляет оператор, включая и выключая электродвигатель. При этом трудность состоит в том, что оператор вынулсдсн визуально контролировать полноту опускания очередной гари на платформу весов. В результате нередки случаи, когда платформа весов бывает недогружена (из-за неполного опускания гири) или перегружена (вследствие воздействия гари, которая должна быш бы быть опущена на платформу весов при на- гружении в следующей реперной точке).

После подробного изучения сложившейся ситуации команда, занимающаяся анализом форм и последствий отказов (FМЕА-команда), выделила в рассматриваемом процессе четыре подпроцесса, корректность выполнения которых наиболее сильно влияет на качество процесса градуировки в целом:

транспортировка и установка весов на столешницу стенда;

контроль установки весов по уровню;

нагружение платформы весов в реперных точках;

регистрация частотных сигналов датчика.

Анализ этих подпроцессов выявил возможные формы отказов:

повреждение весов в результате падения;

весы не выверены по уровню;

несоответствие веса нагружения реперной точке;

выход из строя стенда;

потеря вносимой в ПЗУ весов информации.

На следующем этапе работы члены FМЕА-команды для каждого подпроцесса:

выявили основные причины и вероятные последствия неудач, среди которых были выделены возможные задержки и приостановки производства;

количественно оценили узкие места рассматриваемых подпроцессов и вычислили ПЧР возможных отказов.

Остановимся подробнее на количественной оценке факторов S, О и D. Оценка указанных факторов была произведена по квалиметрическим шкалам, представленным в табл. 5.1.

Наибольший практический интерес представляет количественная оценка фактора S — значимости потенциального отказа.

По итогам проведенного анализа члены FМЕА-команды для каждого проявления отказа, указанного в табл. 5.2, назначили данному фактору 8 следующие значения:

«2» — он не влечет тяжелых последствий;

«4» — последствием отказа является необходимость повторной градуировки весов;

«6» — присутствует опасность не только повторной градуировки, но и появления новых скрытых отказов;

«8» — отказ ведет к переделке (ремонту) весов, т. е. к увеличению бесполезных («непроизводительных») расходов;

«9» — высокая степень серьезности последствий (при использовании изношенных гирь процесс градуировки становится невозможным);

«10» — травматизм персонала является возможным последствием в случае проявления отказа.

Результаты работы членов FМЕА-команды при назначении числовых значений факторов О — вероятности возникновения дефекта, Б — вероятности обнаружения дефекта, а также вычисленные значения ПЧР возможных отказов приведены в табл. 5.2.

На последнем этапе проводимого FМЕА-анализа были разработаны рекомендации о том, что следует сделать для предотвращения тяжелых последствий при наиболее рискованных случаях:

провести дополнительное обучение персонала;

внедрить роликовый конвейер для транспортировки весов;

доработать конструкцию столешницы и тем самым упростить процесс установки весов в горизонтальное положение по уровню;

разработать и внедрить автоматизированную систему контроля и управления (АСКиУ) стенда, которая с помощью частотного датчика весов будет контролировать полноту опускания гири на платформу весов и управлять процессом градуировки весов;

предусмотреть более частое проведение работ по калибровке используемых гирь;

составить график более частого технического обслуживания, ввести контроль выполнения планово-предупредительных работ;

внедрить блок бесперебойного питания стенда, чтобы исключить возможный сбой в подаче электроэнергии.

После завершения работы FМЕА-команды, результаты которой представлены в табл. 5.2, был составлен письменный отчет по выполненному анализу форм и последствий отказов. Этот отчет был передан руководителям организации, которые верифицировали и оценили результаты работы FМЕА-команды. Эти результаты вместе с рекомендациями по улучшению процесса градуировки

весов приняты для использования в практической деятельности ОАО «ТВЕС». Часть рекомендаций (дополнительное обучение и инструктаж персонала, более частая калибровка используемых гирь) уже учтены. Принимая во внимание наибольшее значение вероятного числа риска (ПЧР = 252), специалисты ОАО «ТВЕС» приступили к проектированию и разработке АС- КиУ полнотой опускания гири на платформу весов.

Практическая работа

Средства и методы улучшения качества с помощью гистограмм

Цель работы: приобрести практические навыки по построению столбчатых диаграмм (гистограммы) изменения данных, получение визуальной информации о поведении процесса.

Раздаточные средства:

1. Методические указания по проведению работы;

2. Учебная и справочная литература:

- Бурумкулова Ф.Х., Земскова И.И. Контроль качества продукции машиностроения: Учебное пособие. – М.: Издательство стандартов, 184с.

- Веткасов Н.И. Статистические методы управления качеством продукции в машиностроении: Сборник практических работ - Ульяновск, 40с.

3. Нормативно-техническая документация:

- ГОСТ 50779.42-99 «Статистические методы. Контрольные карты Шухарта».

Порядок выполнения работы

1. Ознакомиться с целью работы и порядком ее выполнения.

2. Выбрать из таблицы показатели различных значений.

3. Определить диапазон данных путем вычитания наименьших из наибольших.

4. Определить количество интервалов в гистограмме и разделить диапазон данных на количество интервалов для установления ширины интервала.

5. Обозначить на горизонтальной оси шкалу показателей различных значений.

6. Обозначить на вертикальной оси шкалу частот (количество или процент наблюдения).

|

|

|