|

Схема расположения оборудования.

|

|

|

|

Холодная прокатка листов

П л а н:

Введение.

1. Сортамент.

2. Технологический процесс и оборудование стана.

Схема расположения оборудования.

3. Понятия о калибровке валков.

4. Качество продукции и основные деффекты.

5. Перспективы развития способа производства.

6. Технико-экономические показатели.

Литература.

Введение.

Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8-1 мм, вплоть до нескольких микрон, что горячей прокаткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям - точности размеров, отделке поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование как в черной, так и в цветной металлургии.

Вместе с тем необходимо отметить, что процессы холодной прокатки являются более энергоемкими, чем процессы горячей прокатку При холодной деформации металл упрочняется (наклепывается), в связи с этим для восстановления пластических свойств приходится проводить отжиг. Технология производства холоднокатаных листов включает большое число переделов, требует применения сложного и многообразного оборудования.

В настоящее время доля холоднокатаных листов в общей массе тонколистового проката составляет около 50 %. Производство холоднокатаных листов, полос и лент продолжает интенсивно развиваться. Основную массу (примерно 80%) холоднокатаных листов составляет низкоуглеродистая конструкционная сталь толщиной 0,5-2,5 мм, шириной до 2300 мм. Такую тонколистовую сталь широко используют в автомобилестроении, поэтому часто ее называют автолистом. Методом холодной прокатки производят почти всю жесть - продукцию, идущую в больших количествах для изготовления пищевой тары, в частности консервных банок. Материалом для жести также служит низкоуглеродистая сталь, но в большинстве случаев жесть выпускают с защитным покрытием, чаще всего - оловянным. Жесть прокатывают в виде полос толщиной 0,07-0,5 мм, шириной до 1300 мм. К числу распространенных видов холоднокатаной продукции также относятся: декапир (травленая и отожженная сталь, применяемая при производстве эмалированной посуды и других изделий с покрытиями), кровельный лист (часто выпускается оцинкованным), низколегированные конструкционные стали. Особо следует отметить две важные группы легированных сталей - коррозионностойкую (нержавеющую) и электротехническую (динамную и трансформаторную).

|

|

|

В цветной металлургии холодная прокатка применяется для получения тонких полос, листов и лент из алюминия и его сплавов, меди и ее сплавов, никеля, титана, цинка, свинца и многих других металлов. Наименьшую толщину имеет фольга. Например, алюминиевая фольга выпускается в виде полос минимальной толщиной 0,005мм, шириной до 1000-1500 мм. Разнообразие сортамента холоднокатаной листовой продукции обеспечивается применением прокатных станов различной конструкции, с очень разными техническими характеристиками и уровнями производительности.

Производство электротехнической листовой стали

Электротехническая сталь условно делится на динамную и трансформаторную. Само название этих сталей указывает на области их применения. Динамная сталь используется в основном для изготовления электромоторов (динамо-машин) и генераторов, трансформаторная - для изготовления трансформаторов и различных электромагнитных приборов. Электротехнические стали работают в условиях перемагничивания переменным током и должны иметь низкие ваттные (гистерезисные) потери и высокую магнитную индукцию.

|

|

|

Для обеспечения указанных физических свойств сталь должна содержать большое количество кремния и минимальное, как можно меньшее количество углерода и других примесей. Обычно содержание кремния находится в пределах: в динамной стали - 1-1,8%, в трансформаторной - 2,8-3,5 %. Кроме того, сталь должна иметь особую структуру - крупнозернистую и текстурованную. К числу стандартизованных марок электротехнической стали относятся: Э11, Э12, Э13, Э21, Э22, Э31, Э32, ЭЗЮ, Э320, ЭЗЗО и др.(Буквы и цифры мерках электротехнической стали обозначают; Э – электротехническая сталь; перввя цифра — степень легирования стали кремнием: вторая цифра — гаранторовавнные электрические и магнитные свойства; ноль (0) в конце марки означает, что сталь холоднокатаная текстурованная, два нуля (00) - малотекстурованная).

Электротехнические стали выпускаются в виде полос и листов толщиной 0,2-1,0 мм (чаще всего 0,35 и 0,5мм), шириной до 1000мм. Распространенные размеры листов в плане 750 х 1500 мм и 1000 х х 2000 мм. Исходной заготовкой служат горячекатаные полосы толщиной 2-4 мм, поступающие в рулонах с непрерывных станов или станов с печными моталками.

Сопротивление деформации и пластичность электротехнических сталей сильно зависят от процентного содержания кремния. Увеличение его количества в стали приводит к повышению сопротивления деформации и резкому падению пластичности. Поэтому холодная прокатка трансформаторной стали осуществляется значительно труднее, чем прокатка динамной.

Технологический процесс и оборудование стана.

Схема расположения оборудования.

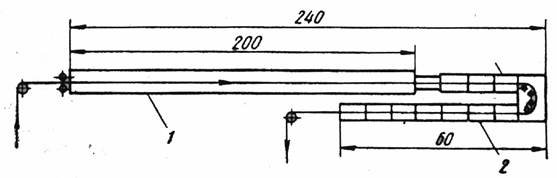

Холодная прокатка трансформаторной стали на отечественных заводах осуществляется на одноклетевых реверсивных(рис.1), трехклетевых и пятиклетевом непрерывных и многовалковых станах.

Обязательным условием прокатки трансформаторной стали с большим обжатием является наличие мощного прокатного оборудования пятиклетевых непрерывных либо одноклетевых многовалковых станов и применение высокоэффективных технологических смазок. Сопоставление данных о силовых условиях деформации трансформаторной и малоуглеродистой сталей на одном и том же стане при относительно одинаковых условиях прокатки позволяет сделать вывод, что давления и расход энергии при прокатке трансформаторной стали на 10—15% больше, чем при прокатке малоуглеродистой стали. При увеличении содержания кремния в стали значительно повышается сопротивление металла деформации. Удельное давление металла на валки при холодной прокатке стали с содержанием 4% Si; в четыре раза, а с содержанием 3,5 Si в 2,5 раза больше, чем при прокатке стали 1% Si.

|

|

|

Принятые при холодной прокатке трансформаторной стали интенсивные обжатия в первом пропуске (35—45%) в результате значительной деформации обеспечивают нагрев полосы до 100—150° С, что благоприятно влияет на процесс прокатки рулона в последующих пропусках, так как нагрев полосы до такой температуры (в результате деформации) приводит к значительному снижению сопротивления деформации при прокатке.

Для обезжиривания полосы после холодной прокатки могут быть применены различные способы, в том числе электролитический, химический, ультразвуковой.

В настоящее время для обезжиривания рулонов химическим способом применяют растворы следующего состава, г/дм3:

Сода кальцинированная...... 50

Тринатрийфосфат.........20

Каустическая сода......... 5

Эмульгатор ОП-7......... 3

Решающее влияние на качество холоднокатаной трансформаторной стали оказывает термическая обработка — предварительный, промежуточный и окончательный высокотемпературный отжиги.

Изменения магнитных характеристик трансформаторной стали при термической обработке вызываются: а) изменением формы углерода (лучшие свойства получаются, когда углерод находится в виде графита); б) выгоранием углерода и дегазацией металла; в) увеличением размеров зерен; г) рекристаллизацией наклепанной стали (при которой происходит снятие внутренних напряжений, изменение величины зерен и их ориентация),

Промежуточный рекристаллизационный отжиг холоднокатаной трансформаторной стали необходим для снижения твердости ленты после первого передела холодной прокатки. Опыт работы показал, что такой отжиг трансформаторной стали в колпаковых печах с различной защитной атмосферой практически не влияет на снижение содержания углерода в стали.

|

|

|

Высокотемпературный отжиг холоднокатаной трансформаторной

стали проводится в колпаковых печах при 1100—1200° С в вакууме или в сухом водороде.

При высокотемпературном отжиге происходит укрупнение зерен феррита, коагуляция включений, изменение формы углерода и уменьшение количества вредных примесей в стали.

В последние годы для обезуглероживания и окончательного отпуска трансформаторной стали строили башенные и горизонтальные печи, характеризующиеся высокой производительностью, позволяющие проводить значительноеобезуглероживание металла.

|

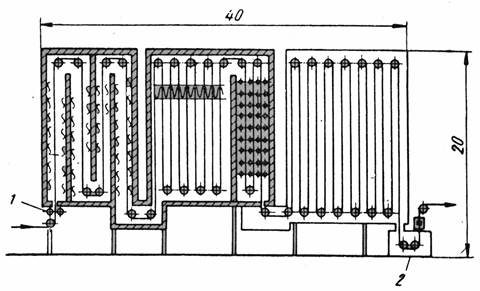

Рис. 21. Линия термической обработки трансформаторной стали с башенной печью;

а — камера нагрева; б — камера выдержки; в — камера регулируемого охлаждения;

г — камера ускоренного охлаждения; д — камера обдувки; 1 — разнатыватель;

2 — гильотинные ножницы; 3 — тянущие ролики; 4 — сварочная машина; 5 — струйно-щеточные машины; С — ванна электролитического обезжиривания; 7 — сушилка;

8 — петлевые ямы; 9 — башенная печь; 10 — установка Для нанесения защитного покрытия; 11 — моталка.

|

На рис. 21—24 показаны агрегаты для термической обработки трансформаторной стали, а на рис, 132 — отделение электроизоляционного покрытия цеха холодной прокатки трансформаторной стали.

Рис. 22. Протяжная печь для нормализации рулонов трансформаторной стали:

1, 2 — камеры нагрева и охлаждения соответственно.

В современном производстве подката из трансформаторной

стали предусматривается технологический передел слитков большой массы в слябы на блюмингах или слябингах либо получение слябов с установок непрерывной разливки стали с использованием стали, содержащей 2,9— 3,2% Si. При производстве катаных слябов слитки в колодцевые печи загружаются горячим всадом с температурой поверхности слитков при посадке 800—950° С. Продолжительность нагрева слитков в зависимости от температуры всада 7—10 ч, имея в виду, что не менее 75% общего времени должно расходоваться на томление слитков при температуре выдачи. Прокатанные слябы в потоке обжимных станов подвергаются зачистке на машинах огневой зачистки, после чего подвергаются термической обработке (отжигу) при температуре 750° С с загрузкой слябов в печь горячим всадом. Охлаждение садки после отжига должно быть замедленным со скоростью 40—50° С. Регламентированный режим нагрева и охлаждения слябов кремнистой стали исключает образование трещин из-за значительных термических напряжений.

|

|

|

При необходимости дополнительной зачистки поверхностных дефектов на слябах ее осуществляют на остывших слябах на адъюстаже.

Слябы перед прокаткой на широкополосном стане нагреваются в зависимости от химического состава трансформаторной стали до 1200—1400° С. Преимуществом использования полунепрерывных станов для прокатки рулонного подката является возможность

|

Рис. 23. Башенная электрическая печь для обезуглероживания и отжига трансформаторной стали камерами нагрева, выдержки и регулируемого охлаждения:

1 — роликовый затвор; 2 — бак для замачивания в воде

регулирования числа проходов и величины обжатия в зависимости от химического состава стали, температуры сляба и толщины рулонного подката. Перед чистовой группой клетей температура раската толщиной 18—25 мм должна быть в пределах 950—1050° С, температура конца прокатки не ниже 850° С и температура полосы при смотке на моталку не выше 600°С.

Толщина рулонного горячекатаного подката определяется режимом его прокатки на стане холодной прокатки и конструкцией стана. Обычно толщина подката равна 2,5 мм.

|

|

|